氮化铝表面激光金属化研究进展

2022-07-27成健杨震廖建飞孔维畅刘顿

成健,杨震,廖建飞,孔维畅,刘顿

氮化铝表面激光金属化研究进展

成健,杨震,廖建飞,孔维畅,刘顿

(湖北工业大学 机械学院中英超快激光研究中心,武汉 430068)

综述了激光金属化的国内外发展现状,对激光金属化氮化铝表面的原理以及影响金属化效果的主要因素进行了介绍。激光金属化利用氮化铝在激光的高温下热分解产生金属铝层实现表面金属化,铝层厚度和导电性是衡量金属化效果的主要指标。影响金属化效果的因素主要有激光器的波长、激光工艺参数(能量密度、脉宽和光斑搭接率)、光斑能量分布和气体氛围,分析了各个因素的作用机理。最后针对激光金属化过程中存在的金属化导电层厚度不均匀、电阻偏大等缺陷,总结了关于激光金属化的几点优化措施。

氮化铝;激光;表面改性;导电层;金属化;光束类型

氮化铝是现在电子工业中的热门材料,它具有高的热导率(100~200 W·m–1·K–1),是Al2O3的5~10倍,低的介电常数和介质损耗,力学性能和化学稳定性好,以及热膨胀系数(4.5×10–6℃–1)与硅相近等特点。与目前常用的BeO陶瓷相比,氮化铝安全无毒,且生产成本低,是作为封装散热基板和电子元件制造的理想材料[1-5]。但氮化铝陶瓷表面可焊性差,要使AIN陶瓷作为电子器件应用,需对其表面进行金属化,即在氮化铝表面制造金属薄层,使其随后能用简易的钎焊工艺与金属引线或其他金属导电层连接成一体[6-7]。

目前氮化铝金属化主要有厚膜金属化、薄膜金属化、直接覆铜金属化(DBC)、化学镀金属化、活性金属钎焊法等[8]。厚膜金属化是在氮化铝基板上通过丝网印刷按设计的样式覆盖一层厚膜浆料,再经烧结得到钎焊金属层、电路和引线接点等[9-10]。这种方法工艺简单,成本较低,金属化效果好,但形成的金属层与陶瓷基板的结合强度低,受温度影响较大[11-12]。薄膜金属化分为真空蒸发和离子溅射,这种方法主要是使金属以气态形式沉积到氮化铝表面,形成的金属化层薄,且无过镀层,无需高温[13-14]。薄膜金属化法产生的金属层均匀,与基板的结合强度高,但设备投资大,难以大规模工业生产[12]。直接覆铜金属化是在氮化铝与铜之间引入氧元素,在铜箔上形成Cu2O,在氮化铝上形成Al2O3,在1 063~1 083 ℃内,接合面处的Cu-O共晶液能很好地润湿接触的铜和氮化铝,同时生成CuAlO2和CuAl2O4,使氮化铝基板和铜之间可以形成牢固的结合[15-16]。这种工艺制造的金属层力学性能高,导热性好,结合强度高[17]。化学镀金属化法是指没有电流通过,用还原剂将溶液中的金属离子还原在催化活性的表面,形成金属层,镀层与基体结合主要是机械啮合,在一定范围内,基板粗糙度越大,镀层与基板的结合强度越高。这种方法工艺设备成本低,可以大批量生产,但金属层与基板的结合强度低[18-19]。活性金属钎焊法是在普通的钎料中加入一些化学性质活泼的过渡金属,在进行焊接时,活泼金属容易氧化,生成的氧化物与氮化铝基板在接合面发生化学反应,生成金属间化合物即过渡层,从而使氮化铝实现金属化[20]。近年来,随着激光器的发展,使用激光实现氮化铝金属化成为研究热点。

1 氮化铝激光金属化原理

使用激光实现氮化铝金属化的机理是利用激光产生的高温使氮化铝热分解。氮化铝受热可分解为金属铝和氮气,温度不同,分解产生的铝和氮气处于不同的形态。热分解过程可用化学方程式(1)—(4)描述[21]:

AlN(s)→Al(g)+N(g),Δ=1109.4 kJ/mol (1)

AlN(s)→AlN(g),Δ=834.7 kJ/mol (2)

AlN(s)→Al(g)+1/2N2(g),Δ=639.1 kJ/mol (3)

AlN(s)→Al(s)+1/2N2(g),Δ=312.7 kJ/mol (4)

由方程式(1)—(3)可以看出,当激光能量很高时,氮化铝分解为铝蒸汽和氮原子,随着能量降低,氮化铝未发生分解反应,由固态变成气态蒸发,能量进一步降低,氮化铝分解为铝蒸汽和氮气,这几种情况下的反应都无法实现氮化铝的金属化。在氮化铝表面形成金属铝层,应选择合适的能量密度,发生反应(4),使氮化铝分解为固态铝和氮气,从而在氮化铝表面形成导电铝层,铝层的厚度和导电性是衡量激光器金属化效果的主要指标。

2 激光波长的影响

激光波长对氮化铝金属化的影响主要是由于氮化铝对不同波长的激光的吸收系数不同。吸收系数大,则激光穿透深度低,氮化铝表面难以形成厚的铝层;吸收系数小,光学穿透深度深,可以分解出更厚的铝层,电阻也就更低[22]。目前使用激光金属化氮化铝的研究中主要使用的是紫外和红外2个波长范围的激光。

2.1 紫外激光

紫外激光是指波长小于400 nm的激光。这个波长范围内的激光具有方向性高、波长纯度高、单脉冲能量较高、热影响区小等优点[23]。波长在这个范围内的激光器多为准分子激光器,如ArF准分子激光器(193 nm)、KrF准分子激光器(248 nm)、XeCl准分子激光器(308 nm)和XeF准分子激光器(351 nm)。或者是利用半导体泵浦Nd:YAG固体激光器,通过非线性频率变换使其产生波长355 nm的激光[24]。

Zheng等[25]分别用KrF准分子激光器和波长355 nm的Nd:YAG激光器照射氮化铝表面。在准分子激光实验中,激光照射区域的电阻随着能量密度的增大逐渐减小,之后会稳定在一个恒定值,单位面积最小电阻可以达到6 Ω/mm2。在波长355 nm的Nd:YAG激光器试验中,激光近似平顶激光,同样功率下光斑中心能量密度要低于准分子激光,激光处理的区域相比准分子激光处理的区域有更多的氧化和更少的光泽。这可能是由于较长的波长有较强的热效应,实验中得到的最小电阻大于6 Ω/mm2。

Stolz等[26]在真空环境中使用波长248 nm的KrF准分子激光器对AlN表面进行辐照,得到的金属层最小线电阻为270 Ω/cm。Nicolas等[27]使用波长248 nm的KrF准分子激光器在空气中照射AlN陶瓷表面,当激光能量密度超过2 J/cm2时,AlN表面发生不可逆的分解反应而在氮化铝陶瓷表面了产生金属铝层。

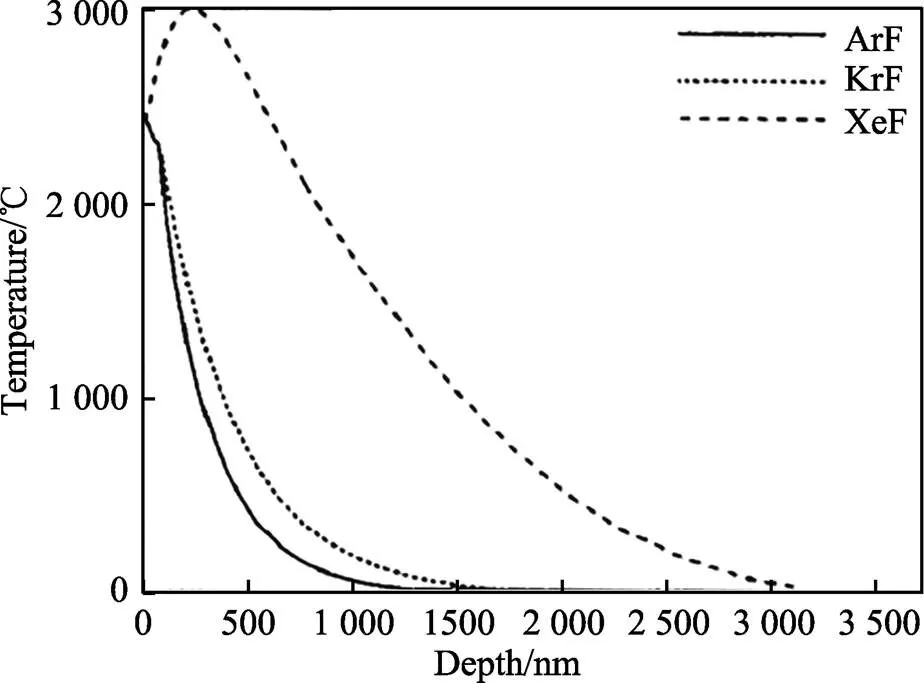

Esrom等[28-29]在空气中分别使用ArF准分子激光(193 nm)、KrF准分子激光(248 nm)和XeF准分子激光(351 nm)照射AlN陶瓷表面,产生的铝层的电阻率分别是1.65×10–7、1.03×10–7、0.64×10–7Ω∙m。纯铝(纯度99.9%)的电阻率是2.8×10–8Ω∙m,是这3种准分子激光在AlN表面产生铝层的电阻率的17%~44%。结合3种激光辐射AlN表面时沿深度方向的温度变化图(图1)可以看出,在同样深度下,XeF准分子激光照射后温度最高,有利于更深层的AlN分解,产生更厚的铝层,产生的导线电阻也就更小。此外,对比3种激光对AlN陶瓷的烧蚀率,在相同能量密度下,KrF准分子激光的烧蚀速率是ArF准分子激光烧蚀速率的5倍,是XeF准分子激光的2倍。这说明AlN陶瓷对KrF准分子激光的吸收系数要高于ArF准分子激光和XeF准分子激光。

图1 3种激光照射1个脉冲后AlN陶瓷沿深度方向的温度变化[28]

Li等[30]在试验中使用波长248 nm的KrF准分子激光照射AlN表面,得到的单位面积最小电阻为2×105Ω/cm2。Hirayama等[21]使用波长248 nm的KrF准分子激光照射AlN陶瓷表面,产生的铝层厚度为0.1 μm,最小线电阻为34.5 Ω/mm。Yabe等[22]等使用KrF准分子激光在10–2Pa真空度下辐照AlN表面,得到的铝层厚度为0.1 μm(见图2b),最小线电阻约为10 Ω/mm。Tönshoff等[31]使用XeCl准分子激光(308 nm)照射AlN基板表面,形成导电铝线,铝线最小比电阻为0.74 Ω∙mm2/m,最小线电阻7.2 Ω/mm,这一值较Stolz得到的270 Ω/cm、Hirayama得到的34.5 Ω/mm有了很大的降低。由于大功率器件印刷电路的常规导体线电阻为0.2~0.4 Ω/mm,故上述试验产生的线电阻仍无法满足要求。

2.2 红外激光

红外激光指波长大于760 nm的激光。此波长范围内的激光辐射强度高、单色性好、相干性好、方向性强。应用于AlN陶瓷金属化的红外激光器一般有钛蓝宝石激光器(波长790 nm)、Yb:glass激光器(波长1 062 nm)、Nd:YAG固体激光器(波长1 064 nm)和CO2激光器(波长10.8 μm)。

Kozioł等[32-33]使用Nd:YAG激光器分别在空气、N2和氩气环境下照射AlN陶瓷表面,然后采用化学刻蚀的方法测得铝层的厚度。在激光照射AlN表面后,将AlN基板在KOH溶液中进行40~50 ℃化学浴,去除表面铝层,使用轮廓仪测量化学浴前后激光照射区域轮廓,前后轮廓高度差即为铝层厚度(见图3)。这种方法测得的厚度较SEM观察的更为准确,因为SEM图中难以分辨AlN基板和铝层分界。在氩气环境中测得的铝层最厚21.12 μm,最小电阻率0.64× 10–6Ω∙m。

Yang等[34]在空气中使用SPI纳秒光纤激光器(1 064 nm)辐射AlN陶瓷表面,形成15 mm×2 mm的区域,得到的铝层最厚可达15 μm左右,激光照射区域电阻最小接近6 Ω。Yabe等[22]使用CO2激光器(10.8 μm)在不同真空度下进行实验,产生的铝层最厚可达1 μm(见图2a),最小线电阻为0.1 Ω/mm,而印刷电路中的常规导体线电阻在0.2~0.4 Ω/mm之间,这是迄今为止难以实现的。针对激光金属化导体电阻较大的问题,有学者在激光金属化的基础上进行了进一步的研究。Cao等[35]结合激光金属化和化学镀法,在激光制造出金属层基础上进行化学镀铜,发现铜只沉积在激光照射区域,而已沉积的铜可自催化后续的铜沉积,可以制造出较厚的金属层。Morita等[36]在激光器金属化后在氮化铝表面进行化学镀镍,在氩气环境中使用激光照射氮化铝表面,得到的最小电阻率2.5×10–7Ω∙m,在化学镀镍后,金属导线的电阻率降低至1×10–7Ω∙m,这说明在氮化铝陶瓷表面使用激光制造出铝层的基础上再镀金属可显著降低导线电阻。

图2 不同激光器制备的铝层截面SEM形貌[22]

图3 激光处理后的氮化铝陶瓷的3D轮廓[32]

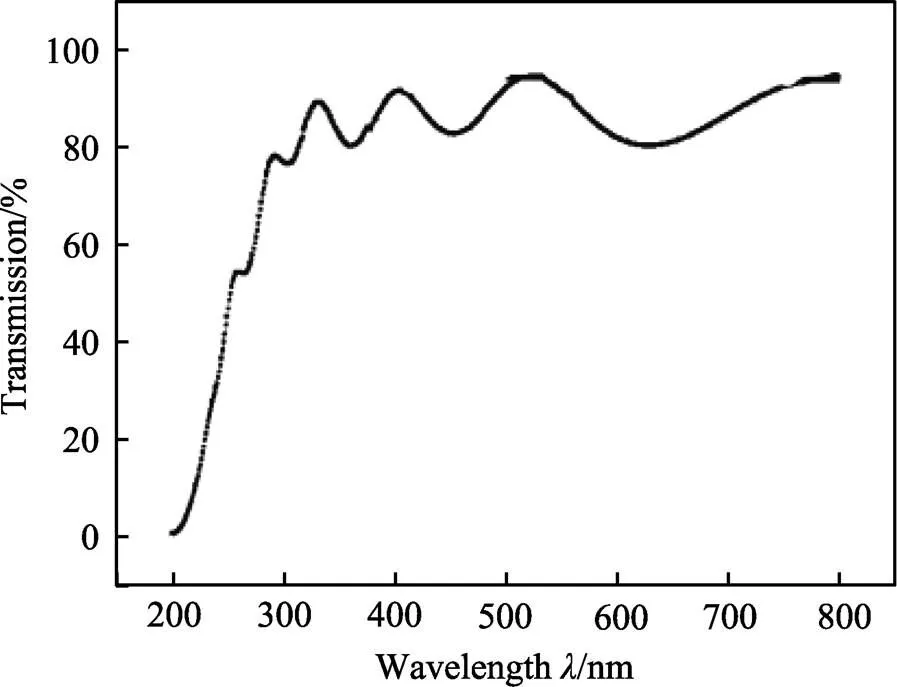

刘文等[37]对AlN的光学性质进行了研究,得到了不同波长的光对氮化铝的透射率。整体来看,激光对氮化铝的透射率随着波长的增加而升高(见图4)。透射率越高,则光学穿透深度越深,可以分解更深的AlN,产生更厚的铝层,且红外激光热效应比紫外激光更显著[38]。因此,红外激光理论上可以产生比紫外激光更厚的铝层,电阻就更小。使用CO2激光器照射AlN表面,可以制造线电阻为0.1 Ω/mm的导线,这已经达到了工业应用的标准。从另一方面来看,紫外激光频率高,光子能量大,危险性较红外激光更大,而且紫外激光器存在体积大、价格昂贵、维护费用高等缺点。综上所述,使用红外激光器进行AlN陶瓷表面金属化是更好的选择。

图4 氮化铝薄膜透射光谱[37]

3 激光工艺参数的影响

激光金属化AlN过程中,同样的激光器,当工艺参数变化时,会对金属化效果有很大影响。主要的工艺参数有能量密度、脉宽、光斑搭接率,探究合适的激光工艺参数以得到更好的AlN金属化效果是很有必要的。

3.1 能量密度

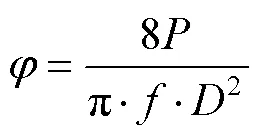

能量密度是指激光照射在单位面积上的能量。计算公式为:

式中:为激光平均功率;为重复频率;为光斑直径。能量密度对AlN金属化的影响主要在于,能量密度过低,AlN无法达到热分解的温度;过高,达到AlN烧蚀阈值,会使AlN烧蚀气化,造成金属化效果恶劣。

烧蚀阈值理论计算公式为:

式中:为AlN密度;为比热容;d为AlN汽化温度;为光学反射率;为AlN对激光吸收系数,它与激光波长有关,因此使用不同激光器时,AlN烧蚀阈值不同[32]。Pedraza等[29]实验测定的193、248、351 nm激光下AlN的烧蚀阈值约为0.5 J/cm2。Preusch等[39]使用1 064 nm激光器加工AlN,确定AlN的烧蚀阈值为18 J/cm2。

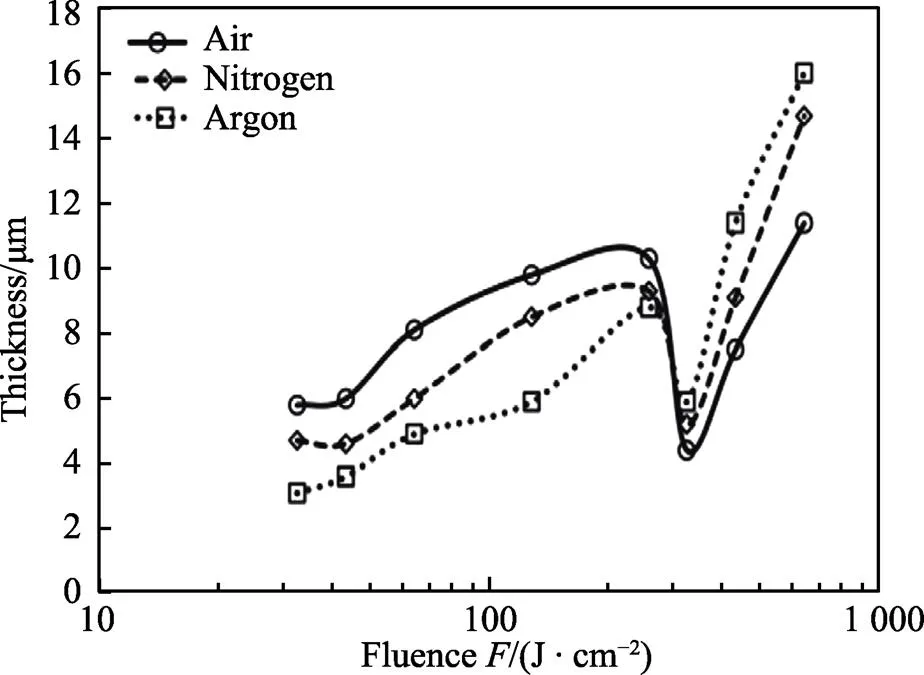

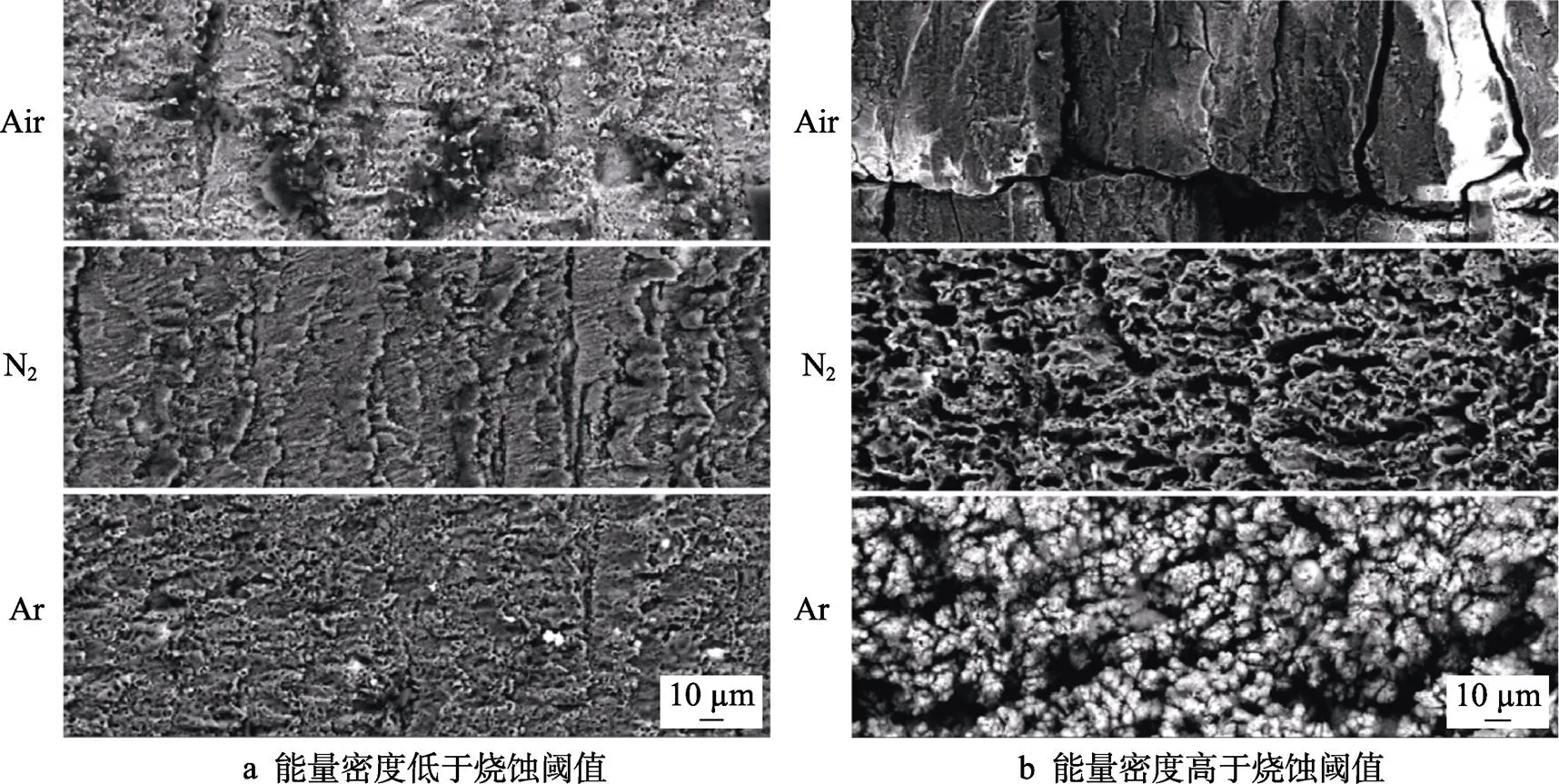

Kozioł等[32-33]使用Nd:YAG激光器金属化AlN时,铝层的电阻随着累积能量密度的增加而减小,在能量密度为130 J/cm2时,电阻最小。理论计算的烧蚀阈值为148 J/cm2,在实验中测得AlN的烧蚀阈值为200 J/cm2。当激光能量密度低于烧蚀阈值时,铝层厚度随着能量密度的增加而增大(见图5),最厚可达10 μm。超过烧蚀阈值后,铝层厚度先减小、后迅速增大,因为超过烧蚀阈值后,除了AlN的热分解,还有烧蚀蒸发。AlN陶瓷热分解反应发生在2 200~2 700 ℃[40],这低于其熔点(2 797 ℃)[41]。当激光照射时,选用合适的能量密度可以提供合适的温度,在激光光斑处,铝呈熔池的形式,2 342 ℃是铝气化的温度,这导致铝从AlN陶瓷表面蒸发。由于受到激光辐射时,铝表面温度和氧化敏感性的快速变化,形成了各种形状的团聚体。随着激光能量密度增大,在空气中产生的团聚体以裂纹的形式出现,而在保护气体中以多孔形式出现(见图6)。团聚体会使形成的铝层厚度增加,但使电阻率增大,因此使用激光金属化AlN陶瓷应该将能量密度控制在AlN烧蚀阈值以下。

图5 不同气氛中金属层厚度随能量密度变化趋势[32]

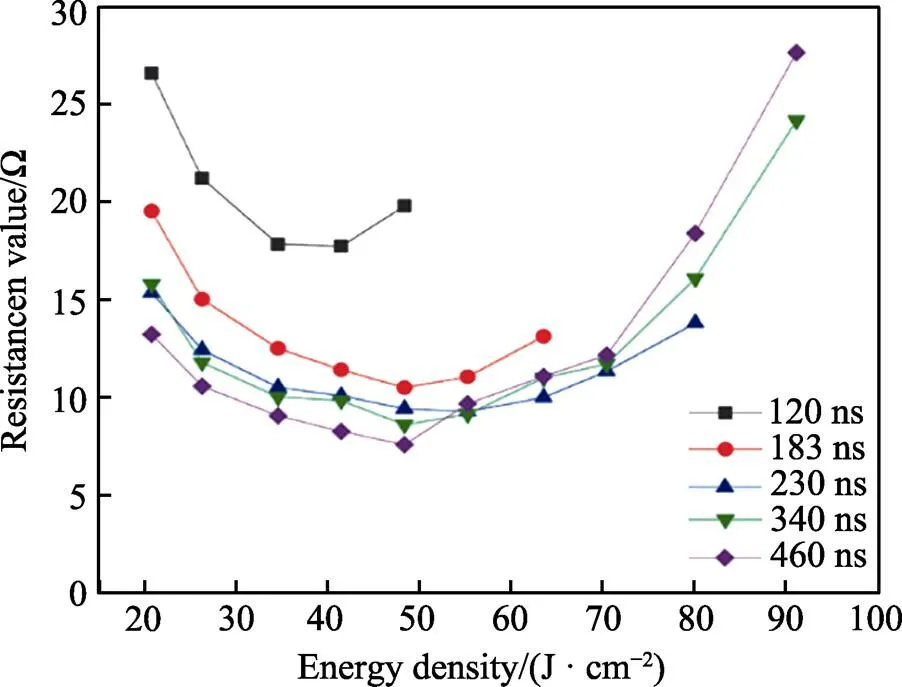

Esrom等[28]分别使用ArF准分子激光、KrF准分子激光和XeF准分子激光照射AlN陶瓷表面,制造的铝层电阻值随着能量密度的增加先减小、再增大,最小电阻为60 Ω(用KrF激光器以能量密度2 J/cm2照射得到)。Yang等[34]使用SPI纳秒光纤激光器在AlN表面制造导电铝层,得到与上述相似的结论,激光扫描区域的电阻随着激光能量密度的增大先减小、再增大(见图7),最小电阻为7 Ω(在脉宽为460 ns、能量密度为48 J/cm2左右时得到)。根据不同能量密度下激光扫描区域的表面形貌图(图8)可以看出,AlN板原始表面有多孔结构(如图8a所示)。在较小的能量密度处理后,表面熔化和再凝固,微孔结构消失,取而代之的是许多微裂纹(如图8b所示)。受微裂纹的影响,铝层的截面积小,导致电阻值较大。随着能量密度的增加,更多的材料熔化和再凝固,微裂纹逐渐减小,并变窄(如图8c所示),最后裂纹消失,铝层表面致密,但不再平坦光滑(如图8d所示)。随着能量密度继续增加,铝层更加致密,电阻逐渐减小;能量密度进一步增加,铝层的表面被破坏,电阻变大。

图6 3种气氛下激光照射后AlN的SEM形貌[32]

图7 不同脉宽下导电层电阻随能量密度变化趋势[34]

3.2 激光脉宽

脉宽是指激光器发射一个脉冲能量的时间。在同样功率下,脉宽越短,峰值能量越高,热影响越小。目前脉冲激光器脉宽主要分为纳秒、皮秒和飞秒几个级别。在激光金属化AlN陶瓷领域,使用的激光脉宽几乎都是纳秒级别。激光脉宽对金属化的影响主要在于激光产生热量的热扩散时间由脉宽决定,热扩散时间越长,产生的热效应越强。热扩散深度公式为:

式中:ld为热扩散深度;D为热扩散系数;τ为激光脉宽[42]。随着激光脉宽的增大,热扩散深度越大,较深的氮化铝层分解产生铝,形成较厚的铝层和较小的电阻。

Yang等[34]使用SPI纳秒光纤激光器在不同脉宽(120、183、230、340、460 ns)下激光照射AlN基板表面,在一定能量密度范围内,脉宽越大,形成的铝层电阻越小,最小电阻为7 Ω(脉宽为460 ns)。随着能量密度进一步增大,脉宽越长,能量密度范围越大时,电阻值越大(见图7)。这是因为高能量密度的热效应开始对形成的铝层造成损伤,脉冲持续时间越长,损伤越严重,电阻变得越大。

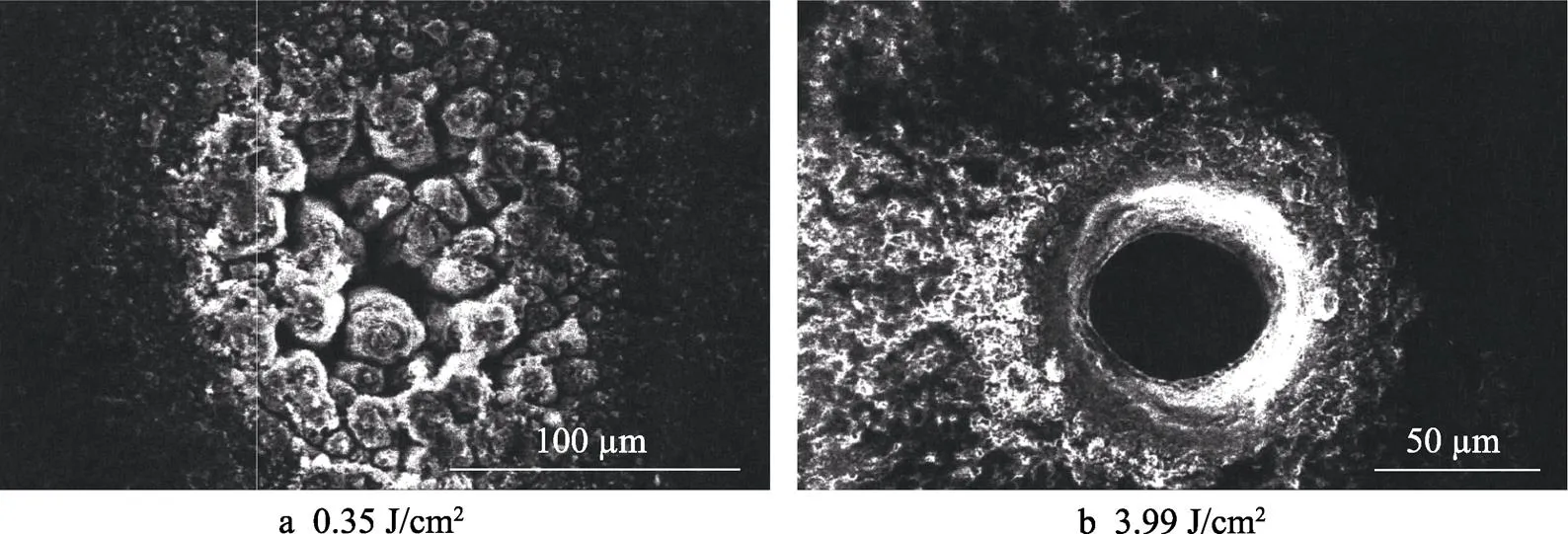

飞秒激光是目前所能得到的脉宽最小的脉冲激光,飞秒激光加工过程中,由于脉冲的时间远小于电子–晶格–声子的弛豫时间(皮秒量级),导致靶材内的电子和晶格声子并没有达到热平衡,其物理机制与纳秒、毫秒等脉宽的激光烧蚀机制完全不同,热影响区很小[43-44]。Hirayama等[21]使用脉宽为110 fs的Ti:蓝宝石激光器辐射AlN表面,在不同的能量密度(0.35、3.99 J/cm2)下,没有熔融氮化铝陶瓷的迹象,烧蚀后的氮化铝陶瓷表面没有直接的波纹结构,可以产生清晰的锐孔(见图9)。通过XPS分析可知,在高和低激光能量密度情况下,都不能看到Al峰的化学位移(见图10)。这表明激光烧蚀区域的化学成分保持不变,AlN未发生热分解反应。飞秒激光脉宽极短,脉冲的作用时间远小于电子晶格散射的时间(几十皮秒),激光脉冲作用完成时,能量来不及传递给晶格,此时的晶格是“冷”的,因此飞秒激光产生的热效应小[45],AlN无法热分解,不适用于AlN的金属化。

图9 不同能量密度飞秒激光烧蚀AlN表面SEM形貌[21]

图10 飞秒钛宝石激光烧蚀氮化铝表面铝2p能谱[21]

Fig.10 XPS spectrum of Al 2p of the ablated AlN ceramic surface treated with Ti:sapphire laser[21]

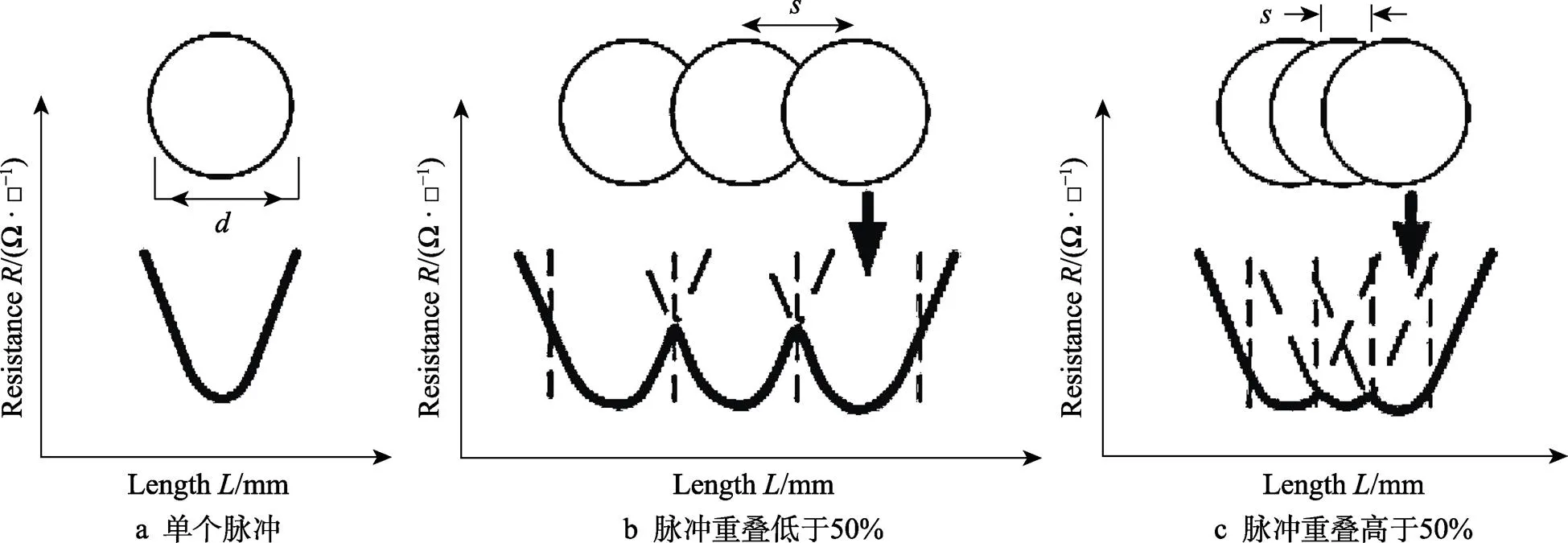

3.3 光斑搭接率

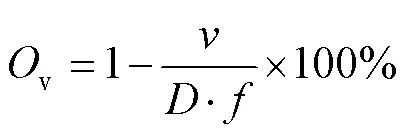

搭接率是指2个光斑之间的重叠程度,搭接率越大,则重叠部分越多,在扫描区域累积能量越高。过大或过小的搭接率都会影响金属化效果,选择合适的搭接率是有必要的。搭接率计算公式为:

式中:为激光扫描速度;为光斑直径;为重复频率。一般来说,搭接率主要由扫描速度决定,速度越大,则搭接率越小,搭接率为负值时,每2个光斑间不再重叠。

Li等[30]使用KrF准分子激光照射AlN表面,实验中增大扫描速度,即搭接率逐渐减小,在空气中得到的铝层的电阻先减小、再增大。当扫描速度400 mm/s时,搭接率为90%的电阻最小,为0.8 Ω/cm2。当搭接率很大时,后续激光脉冲会加热前面脉冲形成的金属层,加剧其氧化,导致电阻变大;而搭接率过小,单位面积入射的能量越少,这导致金属层很薄。此外,如果扫描速度太高,光斑会完全分离,导致形成的铝层不连续,电阻增大。Yang等[34]使用SPI纳秒光纤激光器改变扫描速度(400~3 400 mm/s),对应的搭接率为91%~21%,随着搭接率降低,电阻上升,搭接率为21%时,电阻最小,为10 Ω。

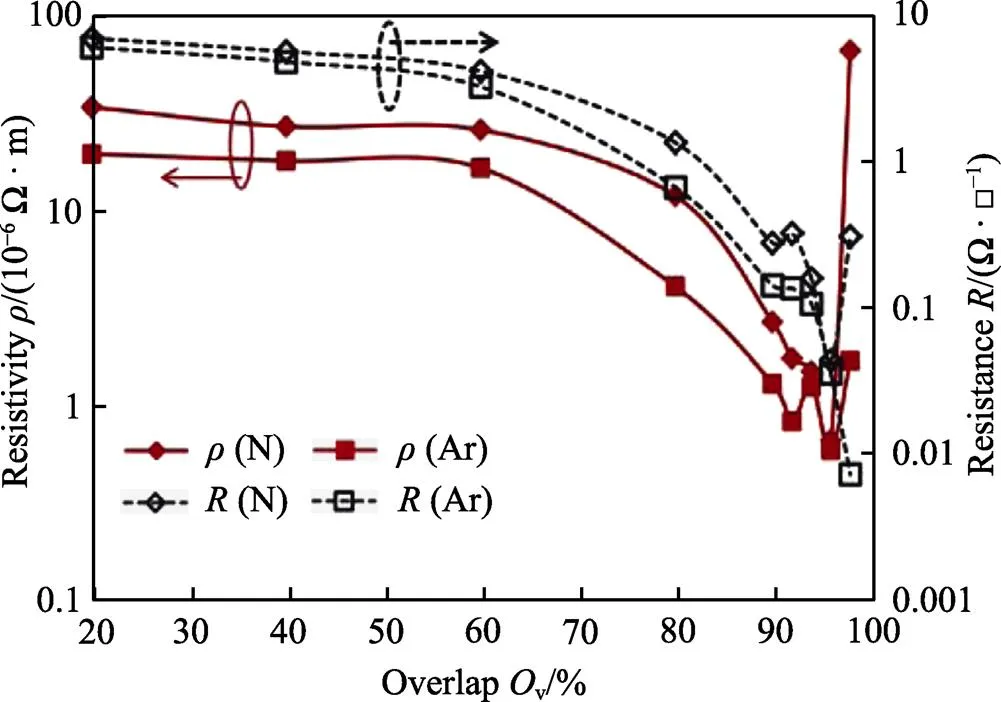

Kozioł等[32-33]使用Nd:YAG固体激光器改变光斑搭接率在AlN陶瓷上制造导线,当搭接率为20%~ 60%时,金属层电阻和电阻率略有降低;搭接率达到80%后,电阻和电阻率开始显著降低;搭接率为90%~ 98%时,存在2个电阻突变的位置,累计能量低于烧蚀阈值点(搭接率为92%)和能量超过烧蚀阈值点(搭接率为96%)。搭接率在96%左右得到最小电阻,为10 mΩ/cm2和0.64×10–6Ω∙m。搭接率超过96%后,由于表面孔隙率过大,导致导电性恶化(见图11)。单个脉冲光斑直径方向的电阻如图12所示。由于光斑能量呈高斯分布,中心能量高,有利于形成厚的铝层,故电阻小。因此,当搭接率比较大时,扫描的区域电阻值较小。

图11 3种气氛下金属层电阻率随搭接率的变化趋势[32]

综上所述,在激光金属化过程中,选择合适的工艺参数是很重要的。其中,能量密度应略低于该波长激光下的烧蚀阈值,以保证能分解出厚且致密的铝层而不产生烧蚀。激光脉宽越大,则热效应和热扩散深度就越大,因此在一定范围内激光脉宽应尽可能地大,飞秒激光脉宽过小无法应用于氮化铝金属化。光斑重叠率在96%左右时,金属化效果最好,重叠率小,无法产生致密均匀的金属层,过大则后续脉冲会破坏已形成的金属层。

图12 电阻沿光斑直径方向变化[32]

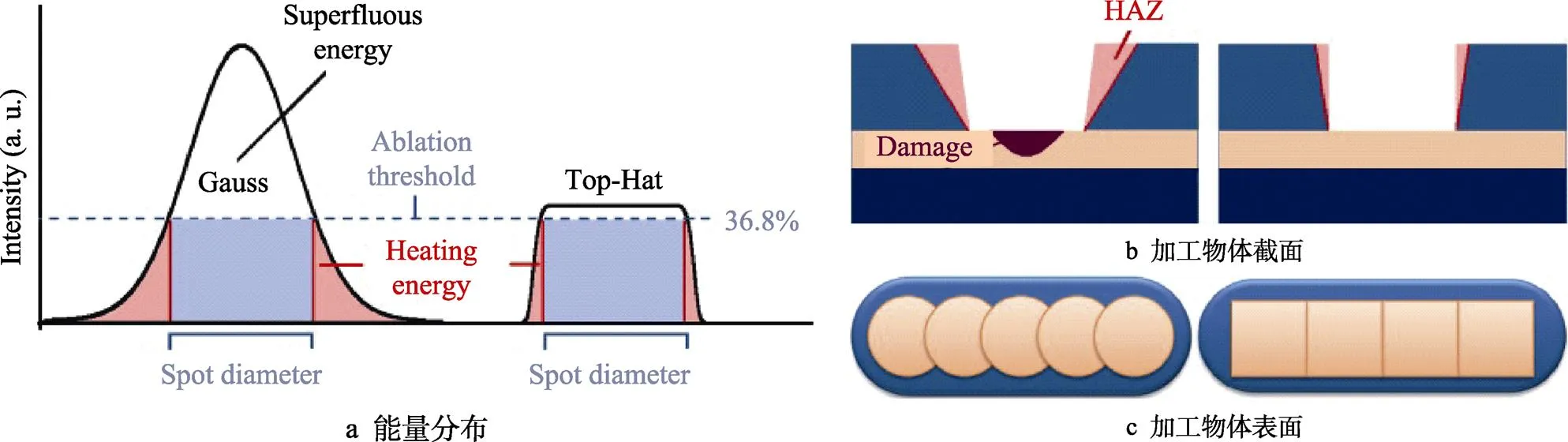

4 光斑能量分布的影响

由于高斯光束的强度沿传播方向的分布具有一致性,目前很多激光微处理系统都采用高斯光束,这使得高斯光束容易使用和校准。但是由于高斯光束的能量分布特点,中心能量高,周围能量递减,采用高斯光束微加工会出现光斑中心能量达到材料烧蚀阈值而周围能量低于烧蚀阈值的情况,导致光斑边缘的材料被熔化或加热,增大了热影响区[46]。由于氮化铝的分解温度和铝的烧蚀汽化温度相差不大,因此要使氮化铝分解出致密的铝层又不能超过铝的汽化温度,对激光能量密度有严格的要求。使用圆形高斯光束,光斑中心能量高,可以分解出厚且致密的金属层,边缘由于能量低,无法产生致密的金属层,这会增大金属层与基板间的机械应力,降低粘附强度。此外,圆形高斯光束沿着扫描轨迹形成锯齿状轮廓,必须采用很高的光斑搭接率才能形成致密的金属层,使得金属化效率低[47-49]。

平顶光束光斑各个区域能量分布均匀,用合适能量密度的方形平顶光束照射氮化铝表面,可形成均匀致密的铝层,保证金属层具有较好的导电性和粘附强度,不需要高的光斑重叠率,这解决了使用高斯光束金属化时的一些弊端,因此使用方形平顶光束对氮化铝进行金属化是很好的选择。圆形高斯光束与方形平顶光束加工对比如图13所示。目前,将高斯光束变为平顶光束的方法主要有光束整形法、光束合成、特殊谐振腔等。其中光束整形法最简单常用,光束整形又分为液晶空间光调制器法、衍射光学元件法、微透镜阵列整形法、双折射透镜组等方法[50]。

图13 圆形高斯光束与方形平顶光束对比[47]

5 气体环境的影响

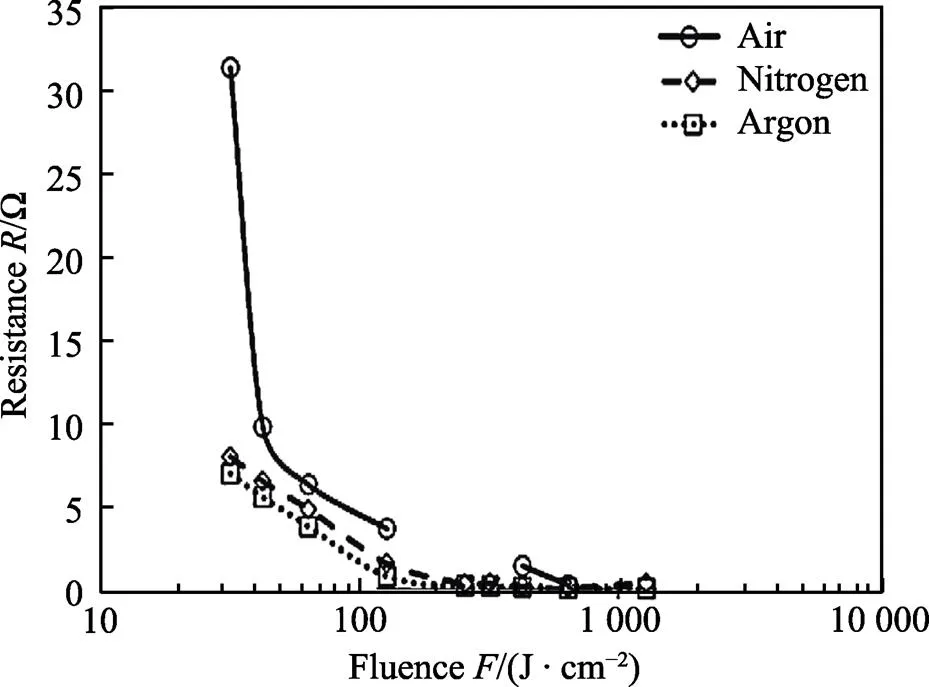

氮化铝激光金属化过程由于分解产生的纯铝在高温下极易被氧化,金属化过程的气体环境对铝层的导电性有很大影响。Yabe等[22]使用KrF准分子激光器和CO2激光器在不同真空度(1、10–2Pa)下进行金属化试验,发现随着照射次数增加,电阻降低,其中在真空度为10–2Pa试验中的电阻始终低于真空度1 Pa试验中的电阻。Li等人[30]分别在空气和真空中使用KrF准分子激光器进行试验,随着扫描速度的增加,在空气中试验电阻先降低、再增加,最低电阻为0.8 Ω/cm–2。在真空环境下,试验电阻变化不大,维持在0.25 Ω/cm2左右。这是由于氮化铝热分解产生的纯铝在高温下被氧化,使金属层电阻率增大,真空度越高,氧化程度越低,电阻越小。

Kozioł等[32]使用Nd:YAG固体激光器分别在空气、氮气和氩气中试验,3种气体氛围下的电阻都随着能量密度的增加而降低,氩气环境下的电阻最低,由8 Ω降到接近0 Ω,其次是氮气环境,空气中试验电阻最大,由初始31 Ω降到接近0 Ω,不过需要比氩气和氮气环境中更大的能量密度(见图14)。相同能量密度时,在空气中试验的电阻高于氮气和氩气氛围下的电阻,是由于产生的铝层在高温下被剧烈氧化导致。氮气中实验电阻略高于氩气环境实验电阻,这是由于铝在高温下与氮气发生二次反应,生成的氮化铝嵌入形成的铝层中,使铝层电阻率升高[51]。综上所述,在空气中激光金属化氮化铝时,热分解形成的铝层在高温下会被氧化,在氮气中铝会发生二次反应影响导电性,而氩气环境可以稀释分解产生的氮气,减弱铝的反应,因此在氩气环境激光金属化氮化铝是最好的选择。

图14 3种气氛下金属层电阻随能量密度的变化趋势[32]

6 结语

氮化铝金属化方法有厚膜金属化、薄膜金属化、直接覆铜金属化(DBC)、化学镀金属化、活性金属钎焊法及激光金属化等。激光金属化作为新出现的方法具有工艺简单、成本低及效率高等优点,但也存在金属化导电层不均匀、导电层电阻偏大等缺陷。总结研究情况,主要有以下结论和研究优化方向:

1)使用红外激光进行金属化。相比于紫外激光,红外激光对氮化铝有更高的透射率,且热效应更强,可以分解更深层的氮化铝,使得红外激光能制造出的金属层更厚。

2)选取合适的激光工艺参数,包括能量密度、脉宽和搭接率。选用略低于烧蚀阈值的能量密度,以保证能形成厚且致密的金属层而不产生烧蚀。激光热效应与脉宽正相关,因此选择大的脉宽有利于氮化铝热分解。搭接率在96%左右时效果最好,搭接率过小,无法形成连续均匀的金属层;搭接率过大,使得后续脉冲会破坏已形成的导体。

3)采用平顶光束可以制造出均匀致密的金属层,且对光斑重叠率没有过高要求,避免了使用高斯光束的一些弊端,提高了金属化效率。

4)在氩气环境中金属化可以避免形成的铝层被氧化,氩气可以稀释氮化铝分解产生的氮气,减弱铝与氮气的高温二次反应,提高铝层的导电性。

[1] 徐忠华, 马莒生, 李志勇, 等. AlN基片氧化及金属化[J]. 电子元件与材料, 2000, 19(2): 1-2.

XU Zhong-hua, MA Lu-sheng, LI Zhi-yong, et al. The Effect of Oxidation of AlN Substrates on Printing Adhesion Strength[J]. Electronic Components $ Materials, 2000, 19(2): 1-2.

[2] 刘志平. 氮化铝陶瓷及其表面金属化研究[D]. 天津: 天津大学, 2008.

LIU Zhi-ping. Studies on Aluminum Nitride Ceramics and Surface Metallization[D]. Tianjin: Tianjin University, 2008.

[3] DETOURNAY N, KOLEV K, ROBERT T, et al. Excimer Laser Beam Interaction with Sintered Y2O3-Doped Aluminium Nitride Ceramic: Fundamentals and Appplication [J]. MRS Proceedings, 1995, 397: 525.

[4] 高陇桥, 崔高鹏, 刘征. 氮化铝陶瓷金属化技术的探讨[J]. 真空电子技术, 2020(1): 32-36.

GAO Long-qiao, CUI Gao-peng, LIU Zheng. Discussion on Metallization Technology of AlN Ceramics[J]. Vacuum Electronics, 2020(1): 32-36.

[5] 蓝键, 马思琪, 李邑柯, 等. 氮化铝粉末制备与应用研究进展[J]. 陶瓷学报, 2021, 42(1): 44-53.

LAN Jian, MA Si-qi, LI Yi-ke, et al. Progress in Preparation and Application of Aluminum Nitride Powder[J]. Journal of Ceramics, 2021, 42(1): 44-53.

[6] 陈欣, 杨洁, 黄刚, 等. AlN陶瓷Mo-Mn法金属化的机理研究[J]. 真空电子技术, 2019(1): 60-64.

CHEN Xin, YANG Jie, HUANG Gang, et al. Metallization Mechanism of Molybdenum-Manganese Process for AlN Ceramics[J]. Vacuum Electronics, 2019(1): 60-64.

[7] 崔开放, 钟良, 龚伟, 等. 陶瓷表面激光无钯活化及其化学镀镍[J]. 激光技术, 2018, 42(5): 622-626.

CUI Kai-fang, ZHONG Liang, GONG Wei, et al. Palladium Free Activation and Electroless Nickel Plating on Ceramic Surface[J]. Laser Technology, 2018, 42(5): 622- 626.

[8] 石强. 氮化铝瓷金属化方法研究进展[J]. 中国陶瓷, 1995, 31(1): 36-40.

SHI Qiang. The Advance of Study on Metalizing Method for Aluminum Nitride[J]. China Ceramics, 1995, 31(1): 36-40.

[9] 郑洪雷, 杨德安. AlN陶瓷厚膜金属化研究进展[J]. 电子元件与材料, 2006, 25(12): 5-7.

ZHENG Hong-lei, YANG De-an. Advances in Research of Thick Film Metallization for AlN[J]. Electronic Components and Materials, 2006, 25(12): 5-7.

[10] 聂源. 氮化铝基薄膜电路基板制作及性能研究[D]. 成都: 电子科技大学, 2020.

NIE Yuan. Study on the Preparation and Properties of Alμminμm Nitride Film Subgrade Board[D]. Chengdu: University of Electronic Science and Technology of China, 2020.

[11] 张鹏飞, 傅仁利, 陈寰贝, 等. AlN的厚膜铜金属化及其结合机理[J]. 固体电子学研究与进展, 2017, 37(3): 204-210.

ZHANG Peng-fei, FU Ren-li, CHEN Huan-bei, et al. Surface Metallization of AlN Substrates by Thick Film Method and Its Adhesion Mechanism[J]. Research & Progress of SSE, 2017, 37(3): 204-210.

[12] 曹烨. AlN基板氧化及直接敷铜工艺的基础研究[D]. 合肥: 合肥工业大学, 2018.

CAO Ye. Fundamental Research on Oxidation of AlN Substrates and Direct Bonding Copper Process[D]. Hefei: Hefei University of Technology, 2018.

[13] BELYAKOV A V, KUZNETSOVA I G, KUFTYREV R Y, et al. Metallization of Aluminun Nitride Ceramic (Review)[J]. Glass and Ceramics, 2012, 69(7/8): 270-273.

[14] 侯俊. AIN陶瓷表面金属化的研究[D]. 杭州: 浙江工业大学, 2016.

HOU Jun. Studies on Aluminum Nitride Ceramic Metallization[D]. Hangzhou: Zhejiang University of Technology, 2016.

[15] 陈科成. 功率电子器件封装用氮化铝陶瓷基板覆铜的研究[D]. 杭州: 中国计量大学, 2019.

CHEN Ke-cheng. Study on Copper Cladding of AlN Ceramic Substrate for Power Electronic Device Packaging[D]. Hangzhou: China University of Metrology, 2019.

[16] 周灵平, 陈道瑞, 彭坤, 等. 陶瓷表面金属化Cu薄膜应力调控[J]. 湖南大学学报(自然科学版), 2010, 37(11): 55-59.

ZHOU Ling-ping, CHEN Dao-rui, PENG Kun, et al. Stress Control of Metalized Copper Thin Film on AlN Ceramic Surface[J]. Journal of Hunan University (Natural Sciences), 2010, 37(11): 55-59.

[17] 姚晓明. AlN陶瓷材料的介电性能研究及表面金属化[D]. 北京: 北京工业大学, 2016.

YAO Xiao-ming. Research on Dielectric Properties and Surface Metallization of AlN Ceramics[D]. Beijing: Beijing University of Technology, 2016.

[18] 夏章能, 徐洁. AlN陶瓷化学镀法金属化机理[J]. 表面技术, 1999, 28(2): 20-22.

XIA Zhang-neng, XU Jie. Mechanisms of Metallization of Aluminum Nitride Ceramics by Electroless Plating[J]. Surface Technology, 1999, 28(2): 20-22.

[19] 刘震. 氮化铝膜的生长及表面金属化工艺的研究[D]. 上海: 上海大学, 2014.

LIU Zhen. Preparation and Surfacial Metallization of Aluminum Nitride Thin Films[D]. Shanghai: Shanghai University, 2014.

[20] 郎小月. 大功率LED散热用氮化铝陶瓷基板金属的制备与性能研究[D]. 沈阳: 东北大学, 2018.

LANG Xiao-yue. Preparation and Properties of High Power LED Heat Sink with Aluminum Nitride Ceramic Substrate Metallization[D]. Shenyang: Northeastern University, 2018.

[21] HIRAYAMA Y, YABE H, OBARA M. Selective Ablation of AlN Ceramic Using Femtosecond, Nanosecond, and Microsecond Pulsed Laser[J]. Journal of Applied Physics, 2001, 89(5): 2943-2949.

[22] YABE H, TAKAHASHI A, SUMIYOSHI T, et al. Direct Writing of Conductive Aluminum Line on Aluminum Nitride Ceramics by Transversely Excited Atmospheric CO2Laser[J]. Applied Physics Letters, 1997, 71(19): 2758-2760.

[23] 范元媛, 周翊, 刘广义, 等. 高效率ArF准分子激光复合腔技术研究[J]. 中国激光, 2016, 43(2): 0202001.

FAN Yuan-yuan, ZHOU Yi, LIU Guang-yi, et al. Compound Cavity ArF Excimer Laser with High Efficiency[J]. Chinese Journal of Lasers, 2016, 43(2): 0202001.

[24] 万云芳, 韩克祯, 左春华, 等. 高效三倍频全固态Nd∶YAG/LBO紫外激光器[J]. 光子学报, 2007, 36(12): 2182- 2186.

WAN Yun-fang, HAN Ke-zhen, ZUO Chun-hua, et al. An Efficient Diode-Pumped Nd∶YAG/LBO Triple-Frequency UV Laser[J]. Acta Photonica Sinica, 2007, 36(12): 2182- 2186.

[25] ZHENG Hong-yu, PHILLIPS H M, TAN J L, et al. Laser-Induced Conductivity in Aluminum Nitride[J]. Proceedings of SPIE the International Society for Optical Engineering, 1999, 3898: 280-286.

[26] STOLZ B, BACKES G, GILLNER A, et al. Selective Surface Modification of Ceramics with Laser Radiation [J]. Applied Surface Science, 1997, 109/110: 242-248.

[27] NICOLAS G, AUTRIC M. Production of a Metallic Thin Film on AlN Surface by UV Laser Radiation[J]. Applied Surface Science, 1997, 109/110: 477-481.

[28] ESROM H, ZHANG J Y, PEDRAZA A J. Excimer Laser-Induced Decomposition of Aluminum Nitride[J]. MRS Proceedings, 1991, 236: 383.

[29] PEDRAZA A J, ZHANG J Y, ESROM H. Surface Modification of Aluminum Nitride and of Aluminum by Excimer Laser[J]. MRS Proceedings, 1992, 285: 209.

[30] LI Hua, LUMPP J K. Excimer Laser Direct Write Aluminum on Aluminum Nitride[J]. MRS Proceedings, 1995, 390: 257.

[31] TOENSHOFF H K, HESSE D, GEDRAT O. Gas Assisted Microstructuring of Ceramic Materials Irradiated with Excimer Lasers[J]. Proceedings of SPIE the International Society for Optical Engineering, 1993, 1810: 572-576.

[32] KOZIOŁ P E, ANTOŃCZAK A J, SZYMCZYK P, et al. Conductive Aluminum Line Formation on Aluminum Nitride Surface by Infrared Nanosecond Laser[J]. Applied Surface Science, 2013, 287: 165-171.

[33] ANTOŃCZAK A J, KOZIOŁ P E, STĘPAK B, et al. Direct Selective Metallization of AlN Ceramics Induced by Laser Radiation[C]// Proceedings "Laser-based Micro- and Nanoprocessing Ⅷ. California: SPIE, 2014.

[34] YANG Qi-biao, CHEN Yang, LV Zhi-huai, et al. Nanosecond Laser Surface Processing of AlN Ceramics[J]. Journal of Materials Science, 2019, 54(22): 13874-13882.

[35] CAO Si-qi, PEDRAZA A J, ALLARD L F. Laser-Induced Microstructural Changes and Decomposition of Aluminum Nitride[J]. Journal of Materials Research, 1995, 10(1): 54-62.

[36] MORITA N, WATANABE T, YOSHIDA Y. Direct Formation of Conductor Films by Laser Sublimating of Ceramics[J]. Applied Physics Letters, 1989, 54(20): 1974-1975.

[37] LIU Wen, WANG Zhi-wu, YANG Qing-dou, et al. Optical Properties of Aluminum Nitride Thin Film[J]. Journal of the Chinese Ceramic Society, 2007, 35(5): 616-618.

[38] TSETSEKOU A, ZAMPETAKIS T, STOURNARAS C J, et al. Excimer Laser Treatment of Aluminum Nitride[J]. Proceedings of SPIE the International Society for Optical Engineering, 1993, 1810: 615-619.

[39] PREUSCH F, ADELMANN B, HELLMANN R. Micromachining of AlN and Al2O3Using Fiber Laser[J]. Micromachines, 2014, 5(4): 1051-1060.

[40] MÁRQUEZ AGUILAR P A, VLASOVA M, KAKAZEY M, et al. Features of Formation of Channels during Laser Treatment of AlN Ceramics[J]. Optics & Laser Technology, 2010, 42(1): 172-179.

[41] D’YACHKOV L G, ZHILYAKOV L A, KOSTANOVSKII A V. Melting of Aluminum Nitride at Atmospheric Nitrogen Pressure[J]. Technical Physics, 2000, 45(7): 928-930.

[42] YAO Y L, CHEN Hong-qiang, ZHANG Wen-wu. Time Scale Effects in Laser Material Removal: A Review[J]. The International Journal of Advanced Manufacturing Technology, 2005, 26(5-6): 598-608.

[43] 马国庆, 肖强. 飞秒激光微孔加工发展综述[J]. 激光与红外, 2020, 50(6): 651-657.

MA Guo-qing, XIAO Qiang. Research Progress of Femtosecond Laser Micropore Processing[J]. Laser & Infrared, 2020, 50(6): 651-657.

[44] 许媛, 宁仁霞, 鲍婕, 等. 飞秒脉冲激光烧蚀金属的机理分析[J]. 激光与红外, 2019, 49(4): 432-437.

XU Yuan, NING Ren-xia, BAO Jie, et al. Mechanism Analysis of Ablation of Metal by Femtosecond Pulsed Laser[J]. Laser & Infrared, 2019, 49(4): 432-437.

[45] 杨明. 飞秒激光诱导硅表面微纳结构研究[D]. 天津: 南开大学, 2014.

YANG Ming. Femtosecond Laser Induced Micro-/Nano- Structures on Silicon[D]. Tianjin: Nankai University, 2014.

[46] LE H, PENCHEV P, HENROTTIN A, et al. Effects of Top-Hat Laser Beam Processing and Scanning Strategies in Laser Micro-Structuring[J]. Micromachines, 2020, 11(2): 221.

[47] BISCHOFF C, RäDEL U, UMHOFER U, et al. Process Optimized Beam Profiles for Laser Micromachining[C]//Proc SPIE 8600, Laser Resonators, Microresonators, and Beam Control XV. California: SPIE, 2013.

[48] 黄平奖, 王晓峰, 李琦, 等. AlN陶瓷激光金属化的研究进展[J]. 激光与光电子学进展, 2017, 54(7): 18-26.

HUANG Ping-jiang, WANG Xiao-feng, LI Qi, et al. Research Progress on Laser Metallization of AlN Ceramic [J]. Laser & Optoelectronics Progress, 2017, 54(7): 18-26.

[49] HOMBURG O, MITRA T. Gaussian-to-Top-Hat Beam Shaping: An Overview of Parameters, Methods, and Applications[C]// Proc SPIE 8236, Laser Resonators, Microresonators, and Beam Control XIV. California: SPIE, 2012.

[50] 郑里亚. 理想平顶光束的产生及其应用研究[D]. 成都: 电子科技大学, 2017.

ZHENG Li-ya. Generation of Perfect Flat-Topped Beam and Its Application[D]. Chengdu: University of Electronic Science and Technology of China, 2017.

[51] YUNG K C, CHEN Cong, LEE C P. Laser Induced Activation of Circuit Lines and Via-Holes on AlN for Electroless Metal Plating[J]. Applied Surface Science, 2011, 257(15): 6601-6606.

Research Progress on Laser Metallization of AlN Surface

,,,,

(Center for Sino-UK Ultrafast Laser Processing Research, School of Mechanical Engineering, Hubei University of Technology, Wuhan 430068, China)

This article summarizes the research development in China and beyond. Firstly, it analyzes the mechanism of AlN surface laser metallization, afterwards it reports and classifies the influence of key parameters. Simply to say, the conductive aluminum layer on the AlN surface is produced by the thermal decomposition AlN into aluminum and nitrogen duo to laser induced ultrahigh temperature. The main indicators to measure the metallization effect include the thickness and conductivity of the aluminum layer. The electrical properties of the metallic layer on AlN surface are mainly determined by laser wavelength, laser operating parameters, energy distribution and ambient atmosphere. The influence mechanism of these factors is analyzed briefly. Ultimately, some optimization measures for laser metallization are summarized in view of the defects of uneven thickness and large resistance of the metallized conductive layer in the laser metallization process.

AlN; laser; surface modification; conductive layer; metallization; beam profile

TN205

A

1001-3660(2022)07-0077-10

10.16490/j.cnki.issn.1001-3660.2022.07.007

2021–06–02;

2021–11–11

2021-06-02;

2021-11-11

成健(1975—),男,博士,副教授,主要研究方向为激光工程。

CHENG Jian (1975-), Male, Doctor, Associate professor, Research interest: laser engineering.

刘顿(1980—),男,博士,教授, 主要研究方向为激光工程。

LIU Dun (1980-), Male, Doctor, Professor, Research interest: laser engineering.

成健, 杨震, 廖建飞, 等. 氮化铝表面激光金属化研究进展[J]. 表面技术, 2022, 51(7): 77-86.

CHENG Jian, YANG Zhen, LIAO Jian-fei, et al. Research Progress on Laser Metallization of AlN Surface[J]. Surface Technology, 2022, 51(7): 77-86.

责任编辑:刘世忠