振幅对超声辅助磨削C/SiC复合材料表面形貌的影响

2022-07-27戴槟李晓舟许金凯王晶东陈广俊王茂旬王深

戴槟,李晓舟,许金凯,王晶东,陈广俊,王茂旬,王深

振幅对超声辅助磨削C/SiC复合材料表面形貌的影响

戴槟,李晓舟,许金凯,王晶东,陈广俊,王茂旬,王深

(长春理工大学 跨尺度微纳制造教育部重点实验室,长春 130012)

通过超声振动辅助磨削加工技术加工C/SiC复合材料可以改变材料的去除方式,通过改变超声振幅能够提高材料去除率并获得较好的表面质量,从而成为C/SiC复合材料的新型加工方式。采用超声辅助磨削技术对C/SiC复合材料进行加工,通过改变超声振幅,观察C/SiC复合材料在不同切削角度下的纤维去除机理、纤维断裂形式,测量不同切削角度下工件表面粗糙度a。磨削过程中C/SiC复合材料的去除方式以脆性去除为主,纤维损伤形式以纤维断裂、纤维破碎为主。增大超声振幅后,纤维断裂形式增大并伴随出现基体破碎现象。随着超声振幅的增大,不同切削角度(0°、45°、90°、135°)下测得的表面粗糙度a显著减小,降低约15%~41%。由于超声振动的作用,C/SiC复合材料在不同切削角度(0°、45°、90°、135°)下的材料去除方式发生改变,相比于常规磨削的纤维断裂形式,施加超声振动后,磨削过程中产生的纤维折断和基体破碎被去除,在提高材料去除率的同时,表面质量明显提高。随着超声振幅的增大,不同切削角度(0°、45°、90°、135°)下的表面粗糙度a都减小,且减小程度也不同,减小程度由大到小的顺序为45°>135°>90° >0°。

C/SiC复合材料;超声辅助加工;表面质量;表面粗糙度

C/SiC复合材料是一种新型复合材料,既克服了单向陶瓷材料敏感性高、韧性低、可靠性差的缺点,又具备高强度、高硬度、低密度、优异的耐磨性、良好的热稳定性和优异的抗氧化性等性能[1-3]。C/SiC复合材料被认为是众多高温工程应用中最有前途的材料,包括空间推进系统、航空航天热保护结构、高性能摩擦系统和用于金属热处理的充电装置[4-5]。

由于C/SiC复合材料各向异性的特点,普遍认为C/SiC复合材料的主要材料去除方式以脆性断裂去除为主。在加工过程中容易发生纤维破碎、纤维脱黏、基体脱落等加工损伤,导致加工表面质量差[6-7]。

磨削加工是获得高尺寸精度和表面质量最通用的加工工艺,也是加工C/SiC复合材料必不可少的加工方式[8]。然而,由于C/SiC复合材料的复杂性,常规磨削时,容易在材料表面产生凹坑、毛刺等缺陷,严重制约了加工质量与加工效率。超声辅助磨削技术是将普通磨削加工与超声振动辅助加工技术相结合的先进制造方法,与常规磨削相比,在加工硬脆材料时,超声辅助磨削技术可以改变材料的去除方式,提高材料去除率,减少表面缺陷,被认为是一种有效的加工硬脆材料的方法[9-11]。因此,研究C/SiC复合材料的超声振动辅助磨削机理,对提高C/SiC复合材料的加工质量与加工效率至关重要[12-14]。

近年来,研究人员对C/SiC复合材料的超声辅助磨削进行了大量研究并取得了一定的成果。Uhlman等[15]对超声辅助磨削先进陶瓷的加工表面机理进行了研究,发现由于施加超声振动,材料的去除率大大提高,且不会对工件表层造成损伤。Lu等[16]通过超声辅助磨削试验,对材料的去除机理、工件表面形貌、工件材料的表面粗糙度等进行了一系列研究,结果显示,超声的高频振动大大提高了磨削效率与工件质量。

针对材料不同切削角度的加工特性,Koplev等[17]对材料的不同切削角度进行磨削加工,得出纤维取向是影响工件加工表面质量的重要因素。Madhavan等[18]认为纤维方向角的变化对磨削碳纤维复合材料表面质量有重要影响,证实了切削角度为0°和90°时工件纤维的断裂方式不同,而且不同切削角度的表面质量有所差异。

Tashiro等[19]研究了在常规磨削和超声辅助磨削下C/SiC复合材料的表面形貌,并测量了表面粗糙度的值,得出与普通磨削相比,超声辅助磨削加工的工件表面质量更好,测量的表面粗糙度值也明显减小。Khoran等[20]对C/SiC复合材料进行了超声辅助磨削和普通磨削的对比试验,结果显示,与普通磨削相比,超声辅助磨削使表面粗糙度降低30%。

综上所述,超声辅助磨削C/SiC复合材料是一种有效的加工手段,通过改变材料去除方式可以明显提高材料去除率,降低表面粗糙度。Chen等[21]研究了超声振幅对C/SiC复合材料表面质量的影响,得出了与常规磨削相比,超声辅助磨削能够降低工件表面粗糙度,有效提高加工表面质量,并且超声辅助磨削技术对提高加工表面质量的影响随着振幅的增加而增加。然而,目前针对超声振动磨削C/SiC复合材料的研究大多集中于加工参数(磨削速度、深度等)对加工质量的影响以及加工工艺优化等方面,针对超声振幅对C/SiC复合材料去除特性影响的研究较少。

本文结合理论分析与试验结果评价,研究不同超声振幅下磨粒对不同切削角度材料的去除机理与纤维断裂方式的影响,并分析了表面微观形貌以及振幅对表面粗糙度a的影响规律。

1 超声振动辅助磨削不同切削角度下纤维的断裂机理分析

1.1 超声振幅对材料去除方式分析

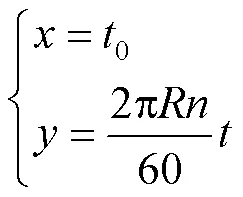

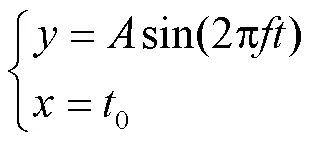

与常规磨削相比,超声辅助磨削加工中磨粒具有更复杂的运动。常规磨削时,磨粒的运动轨迹为一条直线,而在超声辅助磨削加工过程中,由于超声振动的作用,刀具上磨粒的运动轨迹为正弦曲线[22]。常规磨削过程中磨粒的轨迹方程见式(1),超声辅助磨削过程中磨粒的轨迹方程见式(2)。

式中:为时间,s;为刀具半径,mm;为主轴转速,r/min;为超声振幅,mm;为超声振动频率,Hz。

刀具上的金刚石磨粒同时以高转速高频率振动,也就是说,超声辅助去除过程不仅仅是在某一点发生,而是在磨粒的整个运动轨迹上发生。常规磨削和超声辅助磨削过程中磨粒的磨削轨迹示意图如图1所示。

从图1中可以看出,相同时间内,单颗磨粒在超声辅助磨削过程中的运动轨迹要比常规磨削下的运动轨迹长。同时,相邻磨粒之间还会形成一种轨迹叠加机制,从而有利于材料的去除,降低工件表面粗糙度,提升工件表面质量。

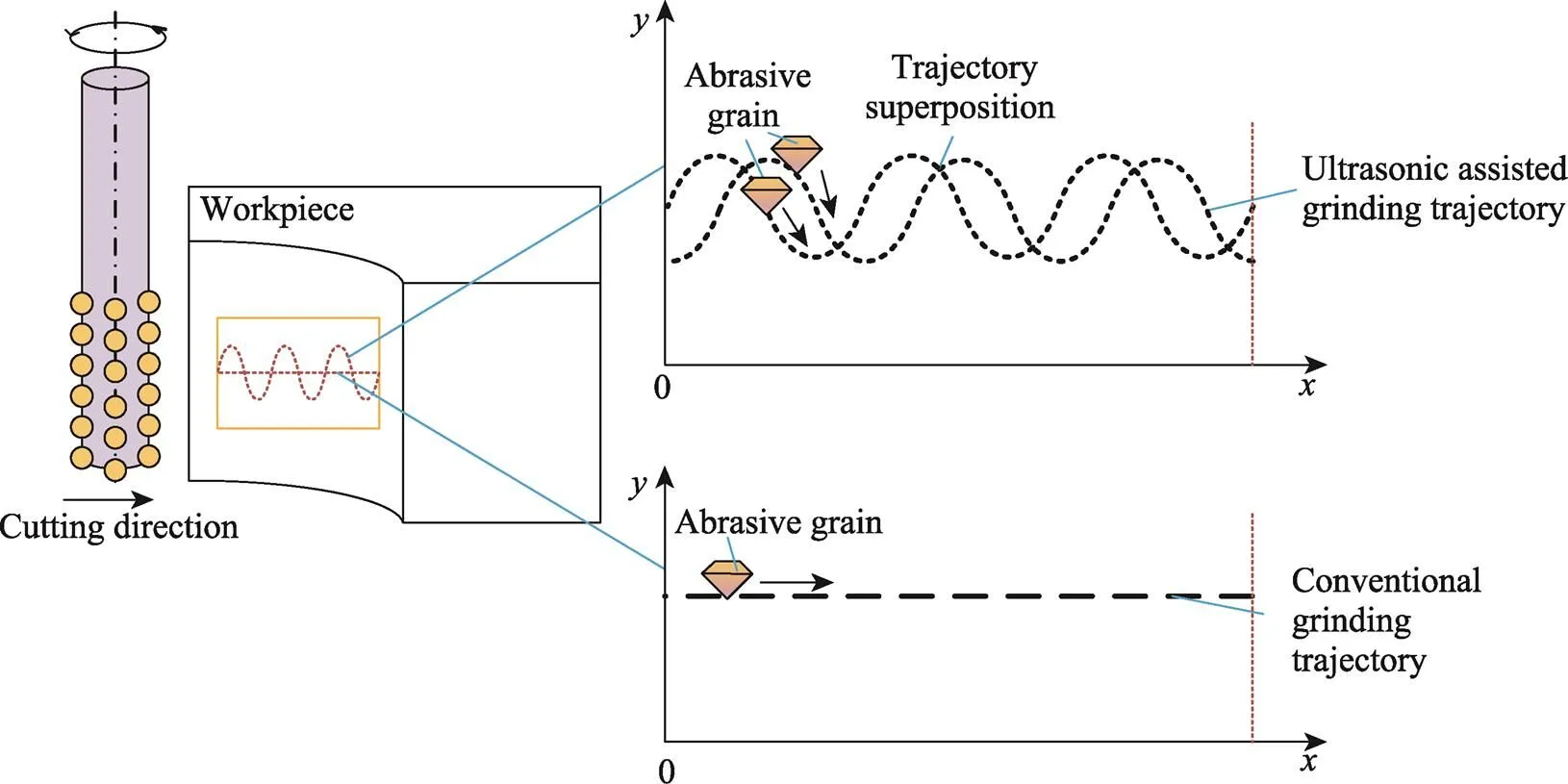

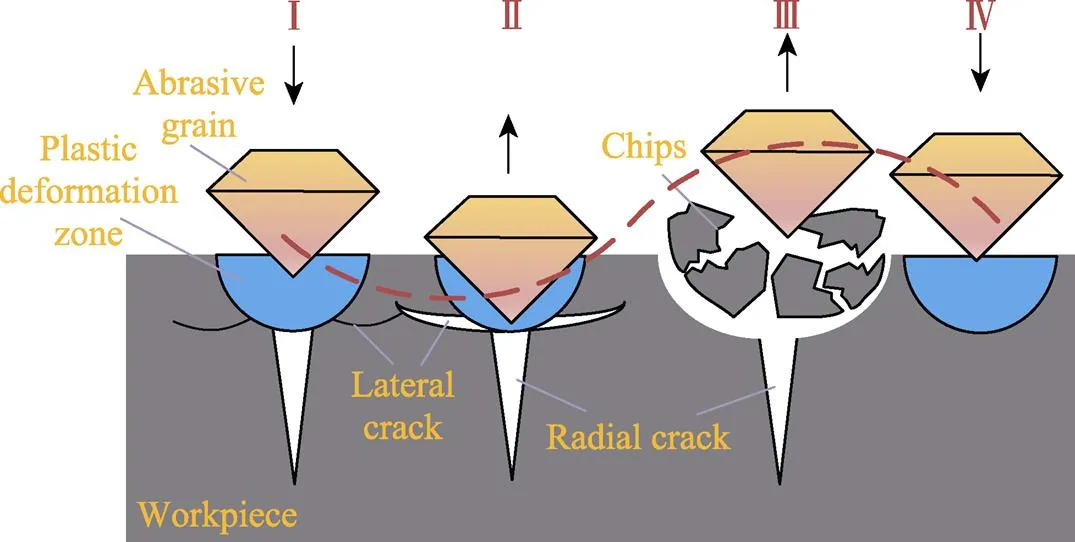

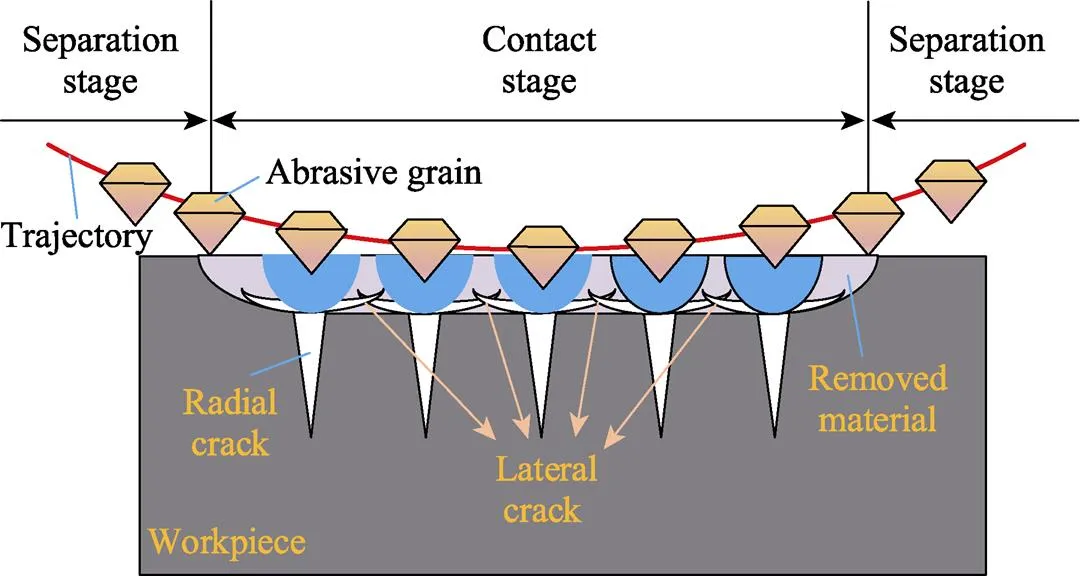

如图2所示,由于超声振动的作用,在加工过程中,刀具上的金刚石磨粒与工件间歇性接触。因此,工件被磨粒周期性地挤压破碎,切除的碎屑随着刀具的运动而被去除。如图2中的Ⅰ所示,当金刚石磨粒切入工件时会产生塑性变形区,该区随着金刚石磨粒的深入而扩展。因此,每个金刚石磨粒下方都会出现径向裂纹。由图2中的Ⅱ、Ⅲ所示,随着金刚石磨粒切出,径向裂纹将闭合,同时出现横向裂纹,横向裂纹将扩散并相互影响,最终导致材料以脆性断裂的方式去除。

结合磨粒的运动轨迹和超声辅助磨削对材料的去除,可以获得C/SiC复合材料的去除过程。在该过程中,磨粒的运动包括接触阶段和分离阶段,并且这2个阶段是交替进行的。磨粒仅在与工件接触时才起切削作用。图3是金刚石磨粒沿超声加工轨迹的移动过程。

图1 超声辅助磨削加工与常规磨削加工单颗磨粒的运动轨迹

图2 超声辅助加工硬脆材料的去除模型

图3 单颗磨粒切削过程

结合磨粒的运动和超声辅助加工去除材料的方式,可以得到C/SiC复合材料的去除过程,磨粒只有在与工件接触时才起切削作用,在该加工过程中,磨粒的运动包括进入阶段和分离阶段,这2个阶段交替进行。如图3所示,当磨粒刚刚开始与工件表面接触时,刀具切入材料的深度相对较小,材料开始被刮擦和变形。当磨粒进入接触阶段时,随着磨粒的运动,磨粒的渗透变得更深,这时工件在金刚石磨粒的作用下会产生径向裂纹,随着磨粒继续向前滑动,横向裂纹将出现,随着磨粒的不断运动,横向裂纹不断地产生、扩展、相互叠加,最终横向裂纹上方的材料随着磨粒的运动从工件脱落。当磨粒从工件中切出时,接触阶段完成,分离阶段开始。在分离阶段,磨粒将不再与材料接触,此时切屑随着刀具与材料的分离而去除。分离阶段完成后,磨粒将再次进入接触阶段,重复此过程。

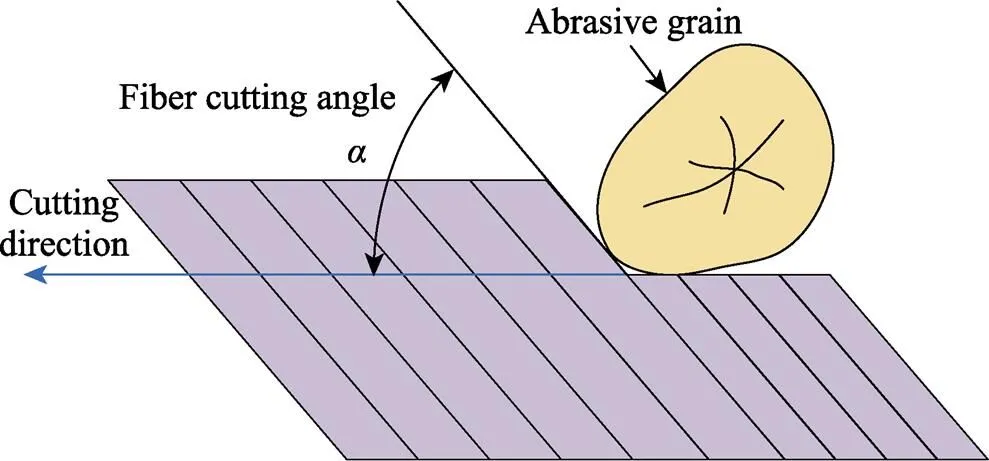

1.2 纤维切削角度定义

C/SiC复合材料的磨削表面质量不仅与磨削参数有关,而且与材料的微观结构密切相关。由于C/SiC复合材料各向异性的特点,切削角度严重影响其断裂形式,不同切削角度下纤维的断裂形式有很大差异,工件表面形貌也不同。如图4所示,表示纤维与磨粒切削方向的夹角。

图4 纤维切削角度的表示

2 试验

2.1 材料及加工设备

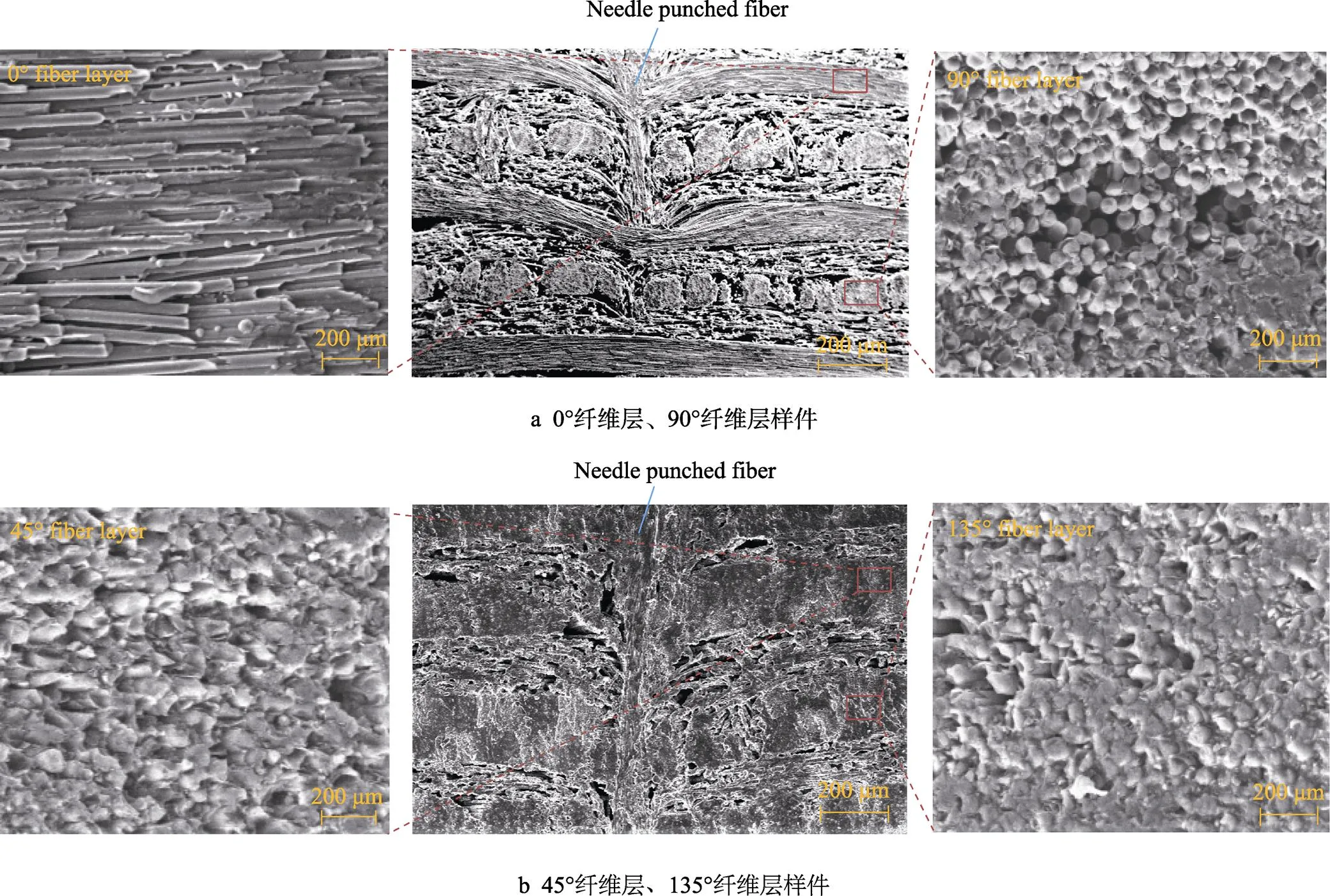

试验材料选用C/SiC复合材料,磨削样件的尺寸为5 mm×5 mm×3 mm。由于材料各向异性的特点,样件材料由中走丝线切割设备分别加工成如图5a(表面包括0°纤维层、90°纤维层、短纤维层以及针刺纤维)和图5b(表面包括45°纤维层、135°纤维层、短纤维层以及针刺纤维)所示的样件。从图5中可观察到材料表面的纤维与基体间存在大量的空隙,这进一步加剧了材料的复杂性和不均匀性。

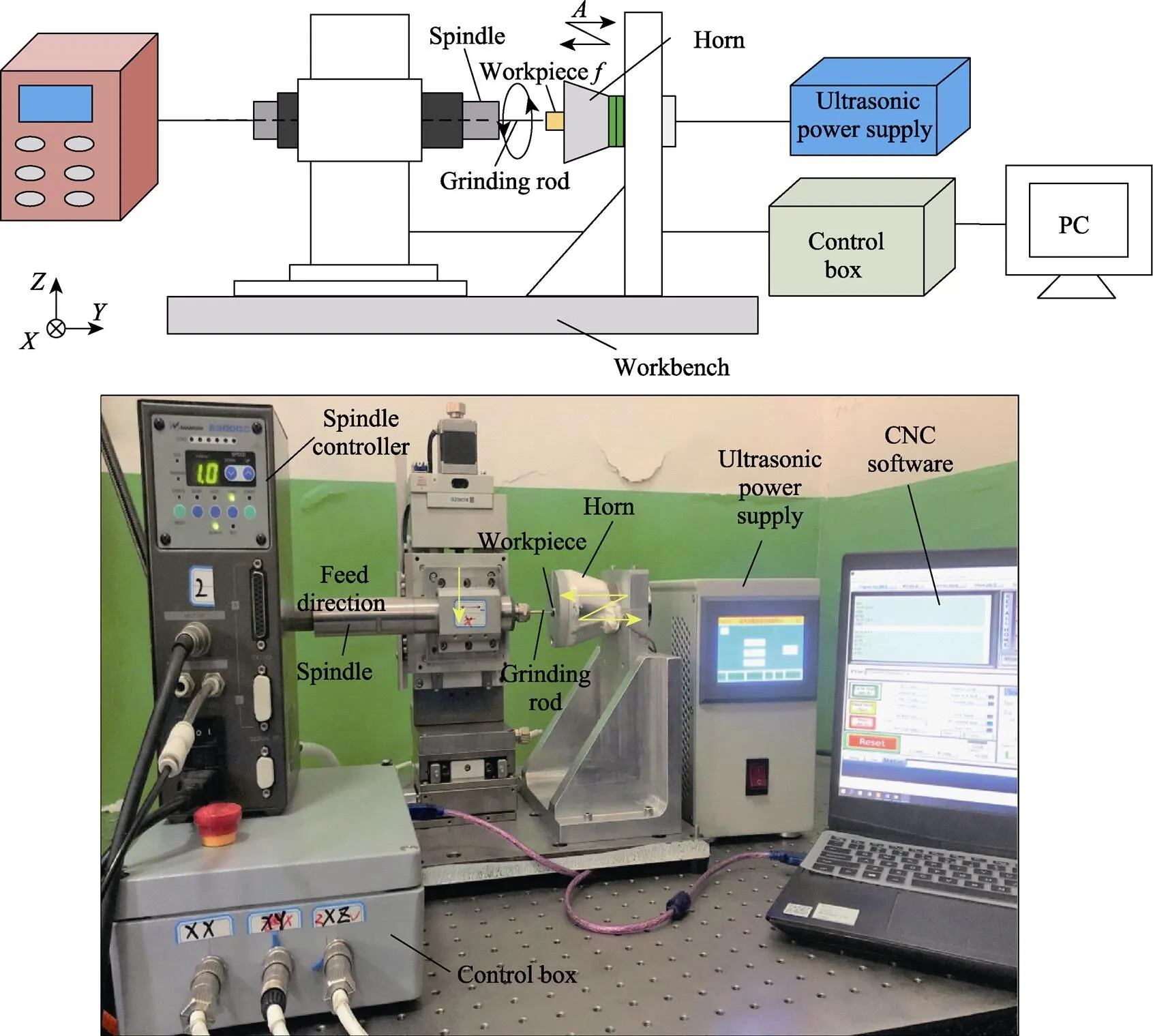

试验装置及磨削示意图如图6所示。文中的超声加工系统由超声电源、换能器、变幅杆和切削刀具组成,可以通过CNC软件控制主轴沿、、轴移动。换能器将电能转换为机械能并传递给变幅杆使工件产生微振动。由超声电源提供振动,振动频率为20 kHz,并且可以通过调节输出功率来调节振幅,可调节振幅范围为0~12 μm。

图5 C/SiC复合材料

图6 试验装置及磨削示意图

2.2 方案

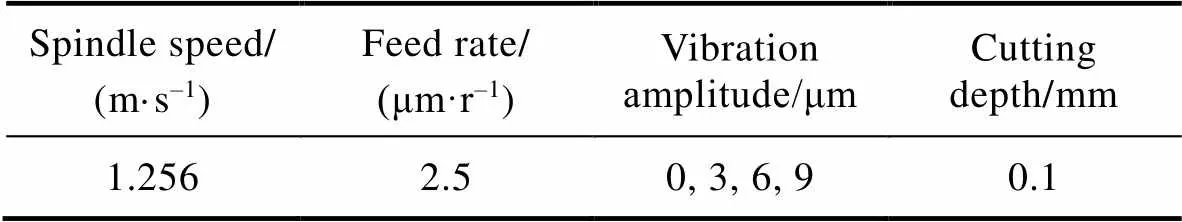

为了研究超声振幅对C/SiC复合材料表面加工质量的影响,采用单因素试验法,通过改变超声振幅对不同切削角度(0°、45°、90°、135°)的样件进行磨削加工,观察不同切削角度下的纤维断裂形式、材料去除机理以及表面粗糙度a。利用扫描电子显微镜观察纤维表面形貌,使用激光共聚焦显微镜测量工件表面粗糙度a。测量表面粗糙度a时,每个磨削表面选取3个测量区域,计算3次测量结果的平均值作为该磨削平面的表面粗糙度a值。磨削过程为干式切削。按照表1给定的工艺参数进行试验。

表1 试验参数

Tab.1 Experimental parameters

3 结果与讨论

3.1 振幅对不同切削角度下表面形貌的影响

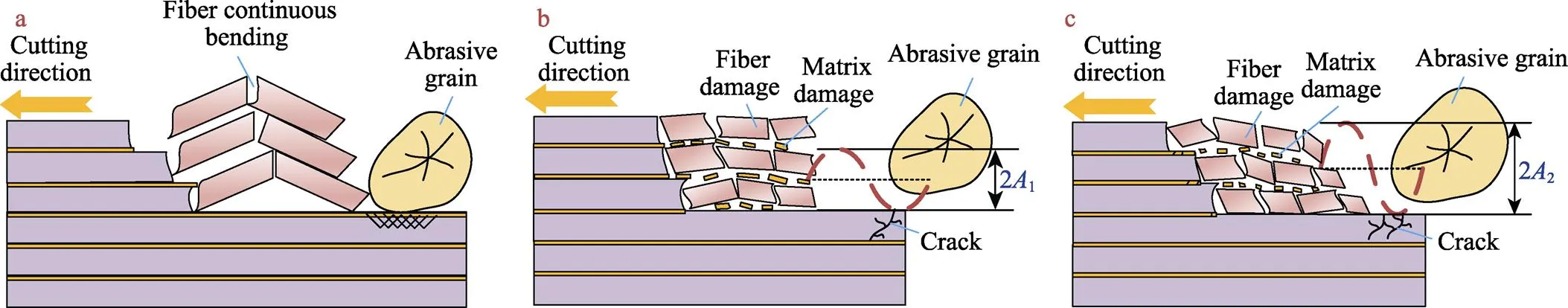

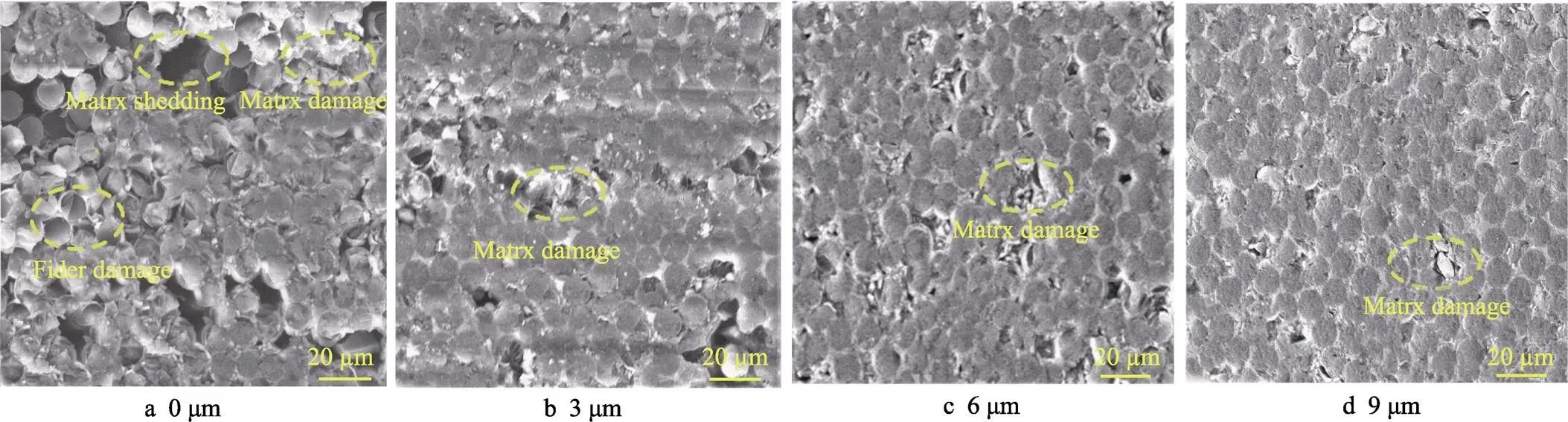

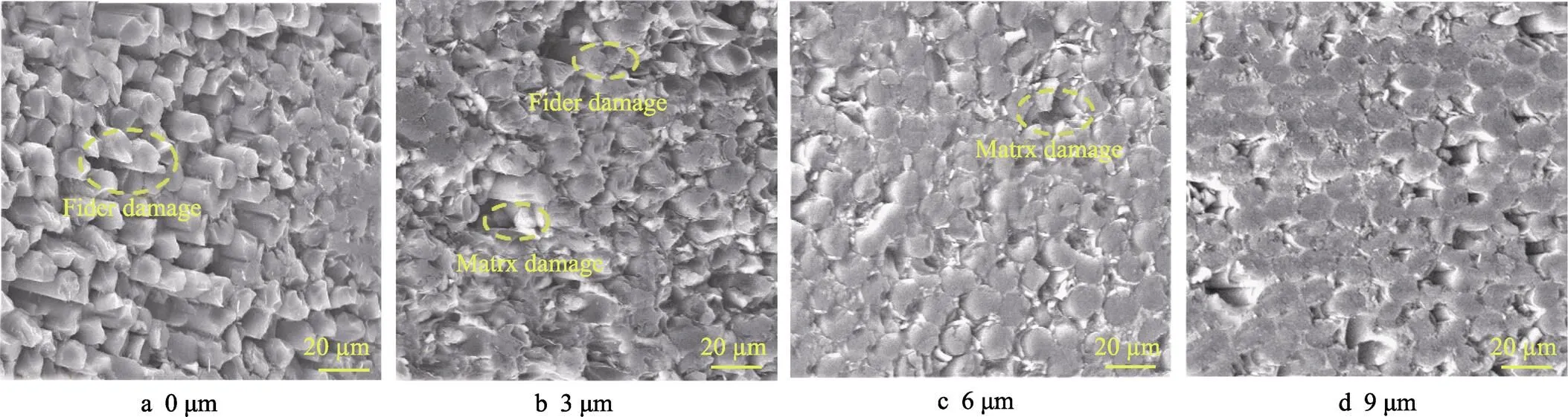

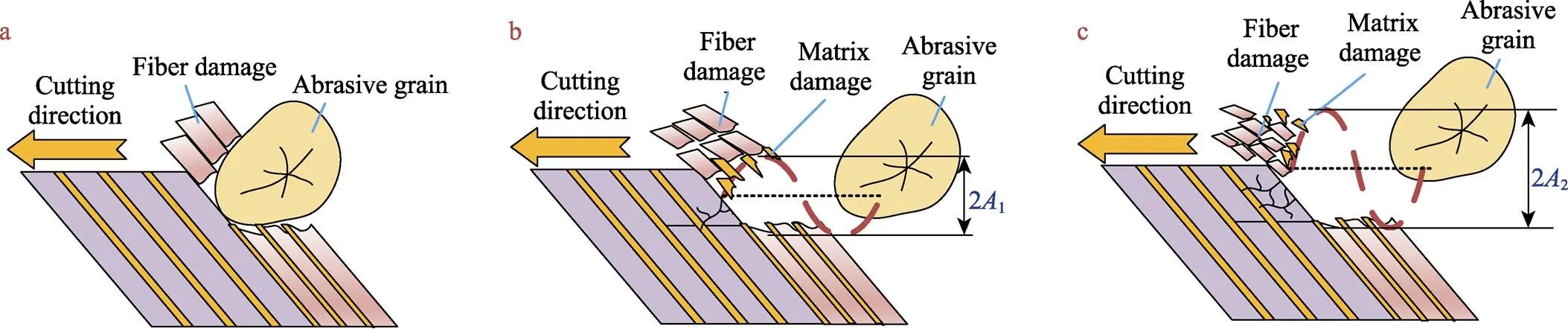

图7是不同振幅时0°切削角度下的纤维形貌。从图7a中可以看出,常规磨削获得的纤维形貌中,在磨粒切削的作用下,部分纤维脱黏并从基体分离,复合材料加工表面形成明显的凹坑。这是由于纤维在磨粒的挤压下发生弯折断裂,使纤维以弯曲失效的方式沿着纤维方向发生断裂去除。纤维断裂示意图如图8a所示。施加超声振动后,当振幅增大到3 μm时,如图7b所示,可以看出工件表面的纤维破碎增多,并出现基体破碎的现象。这是由于工件上附加了超声振动,刀具对工件所产生的冲击作用可以迅速将纤维切断,纤维呈现出破碎现象,纤维断裂形貌呈现出不规则的断口,纤维断裂方式如图8b所示。从图7c—d中可以看出,随着振幅增大到6 μm和9 μm,纤维和基体会因为磨粒的冲击作用而呈现出更多的折断和破碎现象,这有利于刀具对材料的去除。纤维断裂示意图如图8c所示。

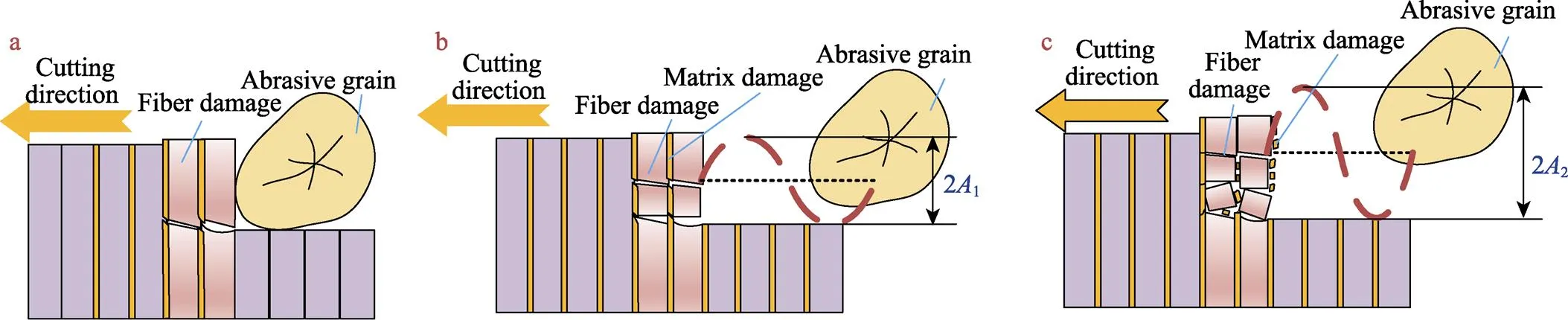

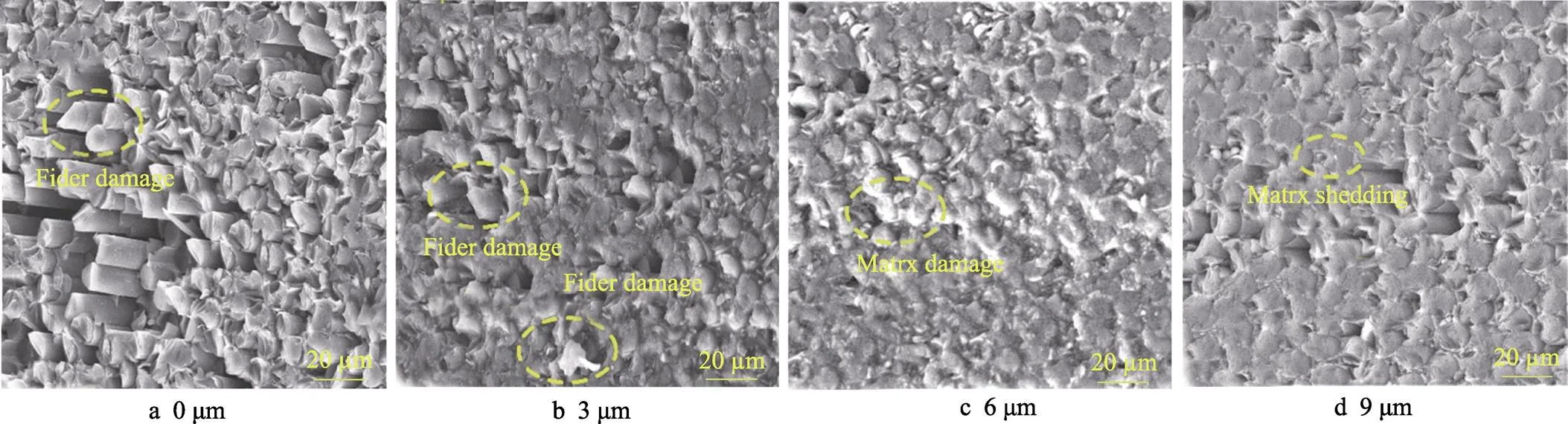

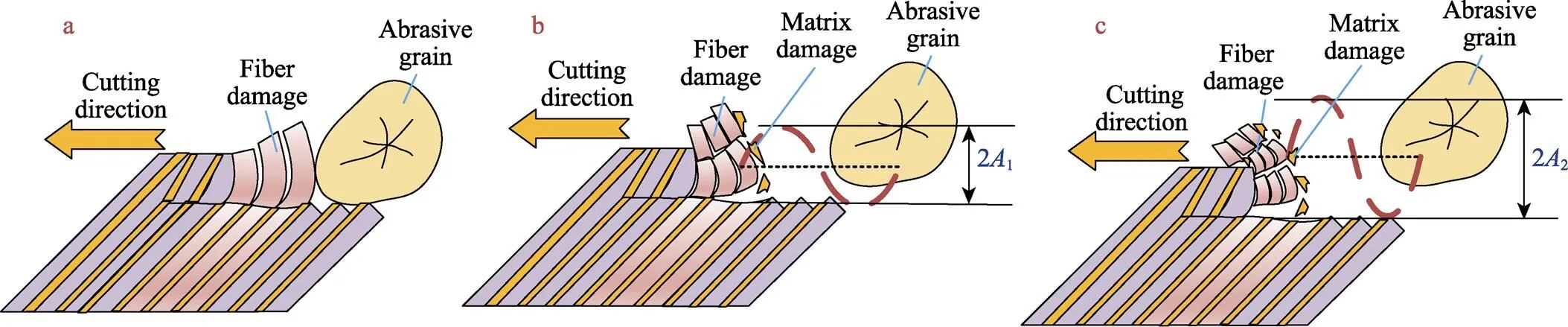

图9是不同振幅时90°切削角度下的纤维形貌。常规磨削时,如图9a所示,C/SiC复合材料的去除方式以脆性断裂去除为主,纤维断口高低不平,材料基体破碎严重,而且部分区域会出现基体脱落现象。这是由于纤维沿着切削方向发生横向剪切折断,并伴随着基体破碎,纤维断裂示意图如图10a所示。当振幅增大到3 μm时,如图9b所示,施加超声振动后,纤维沿切削方向发生横向截断,并出现少量基体破碎的现象。由于超声振动的作用,材料去除率提高,获得的表面形貌平整。纤维断裂示意图如图10b所示。如图9c—d所示,随着超声振幅的增大,纤维断口更加整齐,基体脱落现象明显减少,材料去除方式主要表现为基体破碎去除为主。纤维断裂示意图如图10b—c所示。

图7 不同振幅时0°切削角度下的纤维形貌

图8 0°切削角度下的纤维断裂示意图

图9 不同振幅时90°切削角度下的纤维形貌

图10 90°切削角度下的纤维断裂示意图

图11是不同振幅时45°切削角度下的纤维表面形貌。从图11a中可以看出,在常规磨削获得的纤维形貌中,45°切削角度下工件表面呈现出与切削方向相同角度的高低不平的断面,纤维断面高低不平,出现纤维拔出的现象,基体破碎严重,表面形貌相对比较粗糙,纤维断裂示意图如图12a所示。

从图11b可以看出,当振幅增大到3 μm时,由于施加了超声振动,磨粒对工件的冲击作用导致纤维与基体出现明显的破碎现象,材料表面出现高低不平的纤维断口,纤维断裂示意图如图12b所示。从图11c—d中可以看出,随着超声振幅的增大,纤维折断和基体破碎现象更明显,但是由于超声振动的作用,材料表面残留的基体破碎减少,材料去除率明显提高,当振幅达到9 μm时表面最平整,纤维断裂示意图如图12b—c所示。

图13是不同振幅时135°切削角度下的纤维表面形貌。从图13a中可以看出,135°切削角度下纤维受磨粒强烈的挤压弯曲而折断,表面形貌与45°切削角度下的纤维形貌类似,表面留有大量的纤维与基体碎屑,而且出现纤维拔出的现象,表面不平整,纤维断裂示意图如图14a所示。

从图13b可以看出,当超声振幅增大到3 μm时,纤维仍然会出现反向弯曲状态,但是由于施加了超声振动,磨粒对工件的冲击作用导致纤维与基体出现微破碎,工件表面较常规磨削时有所提高,纤维断口不平整,出现少量纤维拔出现象,纤维断裂示意图如图14b所示。从图13c和图13d中可以看出,随着超声振幅的增大,纤维和基体破碎减小,由于超声振动的作用,材料去除率明显提高,当振幅达到9 μm时工件表面相对平整,纤维断裂示意图如图14b和图14c所示。

图11 不同振幅时45°切削角度下的纤维形貌

图12 45°切削角度下的纤维断裂示意图

图13 不同振幅时135°切削角度下的纤维形貌

图14 135°切削角度下的纤维断裂示意图

综合上述,通过观察不同切削角度工件表面形貌可以发现,C/SiC复合材料的超声振动辅助磨削过程中,材料整体去除方式表现为脆性去除,是纤维拉断、纤维剥离及横向断裂、基体压溃破碎去除方式的结合,常规磨削加工时工件表面形貌最粗糙,由于超声振动的作用,随着超声振幅的增大,材料去除率不断提高,工件表面纤维折断和基体破碎被去除,表面更平整。通过不同切削角度的对比,可以发现,90°切削角度下的表面更平整,135°切削角度下的工件表面最粗糙,这是因为不同切削角度的纤维断裂方式不同,这也是造成不同切削角度下表面差异的重要体现。

3.2 超声振幅对表面粗糙度(Sa)的影响

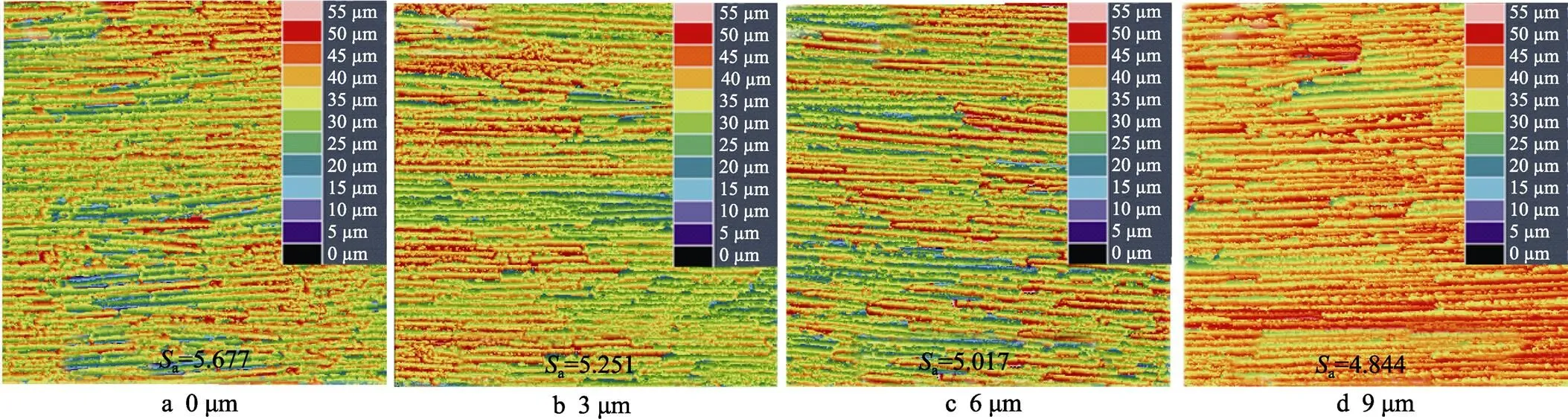

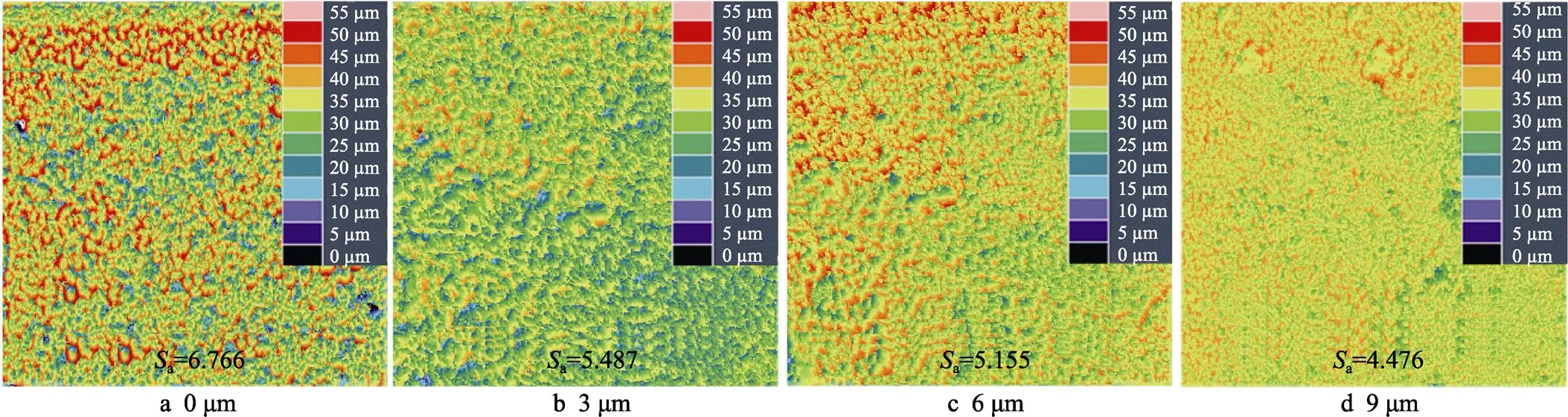

图15是在激光共聚焦显微镜下观察的不同振幅时0°切削角度下的纤维表面形貌。从0°切削角度下可以看到一束束纤维横向排列,常规磨削时纤维分布无序,由于纤维的断裂形式是横向弯折破碎,工件表面残留大量的纤维碎屑,工件表面不平整。当超声振幅增加到3 μm时,由于超声振动的作用导致纤维折断产生的碎屑被去除,纤维表面凹坑逐渐减少。当超声振幅从3 μm增加到9 μm时,纤维表面逐渐变得规整,并且表面微观形态趋于水平。

如图16所示,常规磨削时45°切削角度下的纤维发生横向弯曲折断,磨削加工后纤维断裂和基体破碎的碎屑涂覆在工件表面,造成工件表面不平整。而随着超声振幅增大至3 μm时,由于超声振动的作用,纤维断裂和基体破碎的碎屑被去除,工件表面质量明显提高,表面粗糙度a随之降低。当振幅增大到9 μm时,纤维断裂和基体碎屑几乎都被去除,此时表面质量达到最佳。

图15 0°切削角度下的纤维形貌

图16 45°切削角度下的纤维形貌

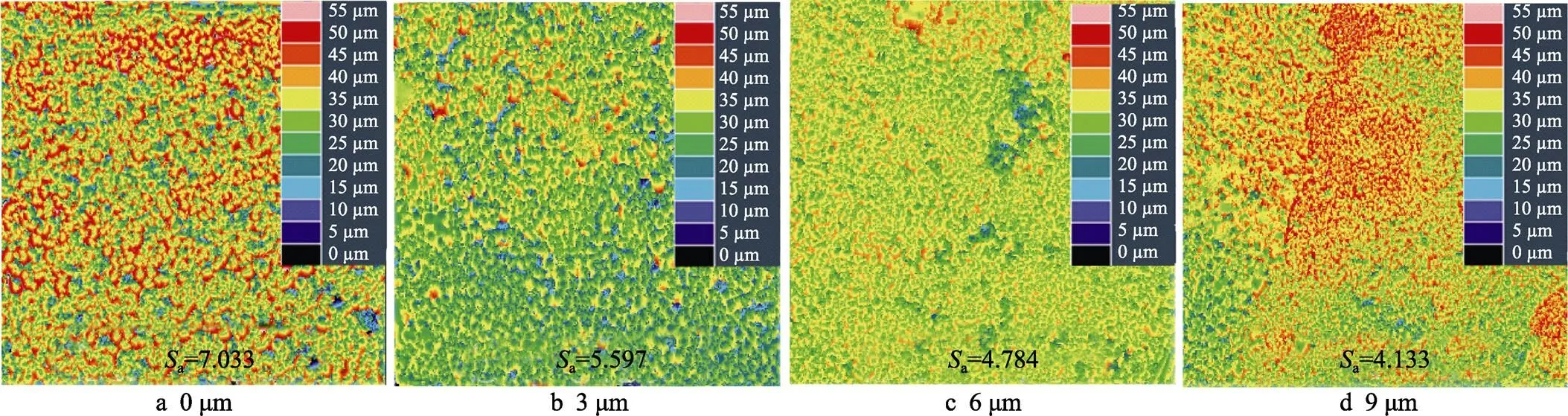

如图17所示,当切削角度为90°、常规磨削时,由于C/SiC复合材料的纤维断裂形式为横向剪切截断,切削过程中产生的纤维碎屑与基体破碎涂覆于工件表面,导致表面不规整。当超声振幅增大到3 μm时,由于超声振动的作用,纤维碎屑被去除,但是仍有少量纤维留在工件表面,表面形貌略显平坦。当超声振幅从3 μm增加到9 μm时,纤维表面逐渐变得规则,已加工表面由于超声振动的作用,纤维破碎产生的切屑被去除,工件表面趋于水平。在常规磨削加工之后,纤维断裂和基体破碎黏附到工件表面。在加工过程中,纤维被拔出和折断,但是随着振幅的增加,纤维断裂和基体碎屑被去除,工件表面相对平坦。

如图18所示,常规磨削时135°切削角度下的纤维沿着切削方向反向弯曲折断,脱落的纤维和基体碎屑黏结在刀具上,造成加工表面质量较差,表面粗糙度值较高。而随着超声振幅增大至3 μm时,超声振动有利于纤维破碎和基体碎屑的去除,表面质量有所提高。当超声振幅从3 μm增加到9 μm时,纤维表面逐渐变得平整,并且表面微观形态趋于水平。

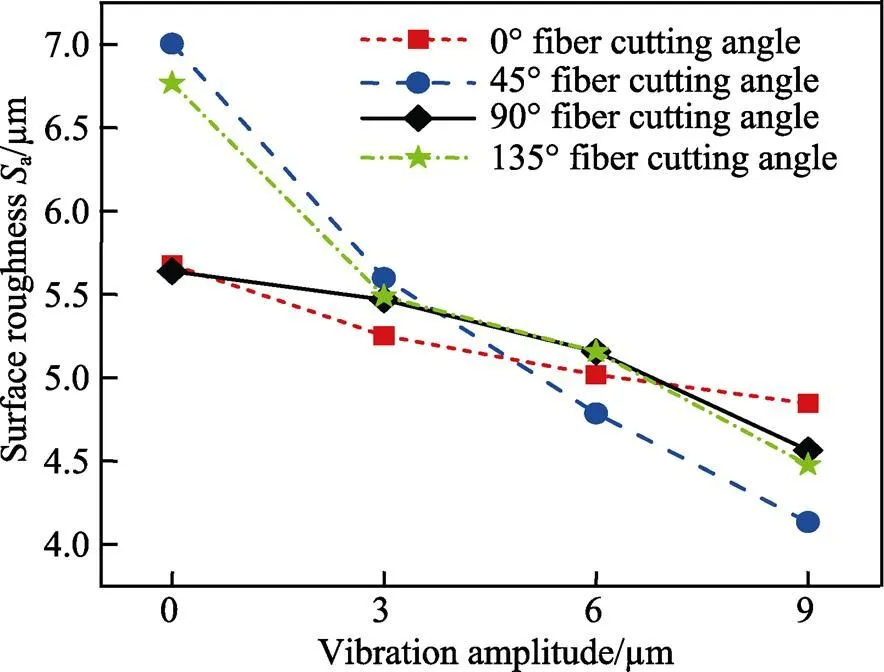

图19显示了在激光共聚焦显微镜下测得的随着超声振幅的增大,不同切削角度下的表面粗糙度a值。从图19中可以看出,当超声振幅从0 μm增加到9 μm时,不同切削角度下的表面粗糙度a都呈现出下降的趋势。

与常规磨削相比,当振幅从0 μm增加到9 μm时,不同切削角度下的表面粗糙度a均呈现减小的趋势。不同切削角度对表面粗糙度a的影响有所不同,影响大小的顺序为45°>135°>90°>0°。与其他切削角度相比,45°切削角度下的表面粗糙度a下降最明显,降低约41%,其次是135°切削角度,下降约34%。这是由于不同切削角度下的纤维断裂形式不同,45°切削角度下的纤维断裂是在切削平面以上纤维发生横向剪切断裂,切屑会出现在切削平面以下,而相比于45°切削角度,135°切削角度下的切屑出现在切削平面以上,更利于材料的去除,表面粗糙度a也随之减小。而90°与0°切削角度下的纤维断裂形式为纤维横向截断和纤维连续弯折破碎,切屑均出现在切削平面以上,切屑沿着切削方向被去除,所以表面粗糙度a降低较小,90°切削角度下的表面粗糙度降低约19%,0°切削角度下的表面粗糙度降低约15%。

图17 90°切削角度下的纤维形貌

图18 135°切削角度下的纤维形貌

图19 不同切削角度下的表面粗糙度Sa

4 结论

1)超声振动辅助磨削C/SiC复合材料可以改变材料不同切削角度(0°、45°、90°、135°)下纤维的断裂方式和去除形式。相比于常规磨削的纤维断裂形式,施加超声振动后,磨削过程中产生的纤维折断和基体破碎被去除,表面质量提高。随着超声振幅的增大,纤维损伤减小,材料的去除方式主要以基体破碎去除为主,材料去除率提高,工件表面趋于平整。

2)试验结果显示,随着超声振幅的增大,不同切削角度(0°、45°、90°、135°)下的表面粗糙度a都减小,不同切削角度下a的减小程度也不同,具体表现为45°>135°>90°>0°。切削角度为0°时,与常规磨削相比,当超声振幅增大到3 μm时,表面粗糙度a降低约8%,随着振幅的增大,表面粗糙度逐渐减小,但下降趋势平缓。切削角度为45°时,与常规磨削相比,当振幅增大到3 μm时,表面粗糙度a下降约20%;当振幅增大到9 μm时,由于材料去除率的提高,表面粗糙度达到最小值,与常规磨削相比降低约41%。切削角度为90°时,表面粗糙度a随着振幅的增大而减小,而且超声振幅越大,表面粗糙度a的下降趋势越明显。切削角度为135°时,与常规磨削相比,当振幅增大到3 μm时,表面粗糙度a下降了约19%;当超声振幅增大到9 μm时,表面粗糙度降低约34%。所以在保证要求的表面粗糙度前提下,采用增大超声振幅的磨削加工方式,可以获得较高的加工效率以及较好的工件表面质量。

[1] WEI Xi, PAN Wei, CHENG Lai-fei, et al. Modeling the Effects of Reactor Inlet Configuration on Isothermal CVI Process of C/SiC Composites[J]. International Journal of Applied Ceramic Technology, 2007, 4(6): 578-584.

[2] DU Jin-guang, MING Wu-yi, MA Jun, et al. New Observations of the Fiber Orientations Effect on Machinability in Grinding of C/SiC Ceramic Matrix Composite[J]. Ceramics International, 2018, 44(12): 13916-13928.

[3] YIN X W, CHENG L F, ZHANG L T, et al. Fibre- Reinforced Multifunctional SiC Matrix Composite Materials[J]. International Materials Reviews, 2017, 62(3): 117-172.

[4] CHRISTIN F. Design, Fabrication, and Application of Thermostructural Composites (TSC) Like C/C, C/SiC, and SiC/SiC Composites[J]. Advanced Engineering Materials, 2002, 4(12): 903-912.

[5] KRENKEL W, BERNDT F. C/C-SiC Composites for Space Applications and Advanced Friction Systems[J]. Materials Science and Engineering: A, 2005, 412(1-2): 177-181.

[6] NAKAI M E, AGUIAR P R, GUILLARDI H Jr, et al. Evaluation of Neural Models Applied to the Estimation of Tool Wear in the Grinding of Advanced Ceramics[J]. Expert Systems With Applications, 2015, 42(20): 7026-7035.

[7] EGASHIRA Y, KOSAKA K, ENDO T, et al. Development of nonresonant ultrasonic motor with sub-nanometer resolution[C]//2002 IEEE Ultrasonics Symposium, 2002. Munich: IEEE, 2002: 637-640.

[8] PERVEEN A, RAHMAN M, WONG Y S. Modeling and Simulation of Cutting Forces Generated during Vertical Micro-Grinding[J]. The International Journal of Advanced Manufacturing Technology, 2014, 71(9): 1539-1548.

[9] ZHANG Jian-xin, FAN Shang-wu, ZHANG Li-tong, et al. Microstructure and Frictional Properties of 3D Needled C/SiC Brake Materials Modified with Graphite [J]. Transactions of Nonferrous Metals Society of China, 2010, 20(12): 2289-2293.

[10] LIU Xiao-chong, CHENG Lai-fei, ZHANG Li-tong, et al. Tensile Properties and Damage Evolution in a 3D C/SiC Composite at Cryogenic Temperatures[J]. Materials Science and Engineering: A, 2011, 528(25-26): 7524-7528.

[11] BAO Yong-jie, BI Ming-zhi, GAO Hang, et al. Effect of Fiber Directions on the Surface Quality of Milling C/SiC Composites[J]. Advanced Materials Research, 2013, 797: 196-201.

[12] 李征, 刘飞, 文振华. 磨削加工硬脆材料的延性域研究进展[J]. 机床与液压, 2021, 49(9): 177-181.

LI Zheng, LIU Fei, WEN Zhen-hua. Research Progress on Ductility Domain of Grinding Hard and Brittle Materials[J]. Machine Tool & Hydraulics, 2021, 49(9): 177- 181.

[13] 丁凯, 李奇林, 苏宏华, 等. 硬脆材料超声辅助磨削技术研究现状及展望[J]. 金刚石与磨料磨具工程, 2020, 40(1): 5-14.

DING Kai, LI Qi-lin, SU Hong-hua, et al. Study Status and Future Prospects on Ultrasonic Assisted Grinding of Hard and Brittle Materials[J]. Diamond & Abrasives Engineering, 2020, 40(1): 5-14.

[14] 丁凯, 傅玉灿, 苏宏华, 等. C/SiC复合材料磨削的表面/亚表面损伤[J]. 金刚石与磨料磨具工程, 2014, 34(4): 36-40, 45.

DING Kai, FU Yu-can, SU Hong-hua, et al. Surface/ Subsurface Damage in C/SiC Composites Grinding[J]. Diamond & Abrasives Engineering, 2014, 34(4): 36-40, 45.

[15] UHLMANN E, SPUR G. Surface Formation in Creep Feed Grinding of Advanced Ceramics with and without Ultrasonic Assistance[J]. CIRP Annals, 1998, 47(1): 249- 252.

[16] LU Yi-lin, YUAN Song-mei, CHEN Yun-xia. A Cutting Force Model Based on Kinematic Analysis in Longitudinal and Torsional Ultrasonic Vibration Drilling[J]. The International Journal of Advanced Manufacturing Technology, 2019, 104(1): 631-643.

[17] KOPLEV A, LYSTRUP A, VORM T. The Cutting Process, Chips, and Cutting Forces in Machining CFRP[J]. Composites, 1983, 14(4): 371-376.

[18] MADHAVAN V, LIPCZYNSKI G, LANE B, et al. Fiber Orientation Angle Effects in Machining of Unidirectional CFRP Laminated Composites[J]. Journal of Manufacturing Processes, 2015, 20: 431-442.

[19] TASHIRO T, FUJIWARA J, TAKENAKA Y. Grinding of C/C-SiC Composite in Dry Method[M]. London: Springer, 2006: 351-352.

[20] KHORAN M, AZARHOUSHANG B, DANESHI A. Experimental Study of Single Grit Scratch Test on Carbon Fiber-Reinforced Polyether Ether Ketone[J]. Production Engineering, 2021, 15(5): 751-759.

[21] CHEN Jie, AN Qing-long, MING Wei-wei, et al. Investigation on Machined Surface Quality in Ultrasonic- Assisted Grinding of Cf/SiC Composites Based on Fracture Mechanism of Carbon Fibers[J]. The International Journal of Advanced Manufacturing Technology, 2020, 109(5): 1583-1599.

[22] 王艳凤. 超声辅助单颗磨粒高速磨削试验研究[D]. 焦作: 河南理工大学, 2015.

WANG Yan-feng. The Experimental Study on High Speed Grinding of the Single Grain with Ultrasonic-Assisted[D]. Jiaozuo: Henan Polytechnic University, 2015.

Amplitude Effect on Surface Morphology by Ultrasonic-assisted Grinding of C/SiC Composite

,,,,,,

(Ministry of Education Key Laboratory for Cross-Scale Micro and Nano Manufacturing, Changchun University of Science and Technology, Changchun 130012, China)

The machining of C/SiC composite is one of the most challenging problems in mechanical machining. Conventional machining methods for machining C/SiC composites may lead to difficulty to remove the chips, the surface of poor quality characteristics, machining accuracy is difficult to guarantee. By ultrasonic vibration assisted grinding machining technology C/SiC composite material removal mode may be varied by adjusting the ultrasonic amplitude, material removal rate can be increased, a better surface quality can be obtained, thus becoming the new processing C/SiC Composites the way.In this paper, ultrasonic-assisted grinding technology is used to grind C/SiC composite. By adjusting the ultrasonic amplitude, the mode of material removal and the fiber damage, and the surface roughnessaof the workpiece are measured at different cutting angles. The result shows: In the machining process, the C/SiC composite is removed mainly by brittleness, and the fiber is damaged in the mode of fiber fracture and fiber fragmentation. As the ultrasonic amplitude is increased, the material removal rate is significantly increased, and the surface quality is improved,and the surface roughnessameasured at different cutting angles (0°, 45°, 90°, 135°) is significantly reduced, about 15% to 41%. Due to the effect of ultrasonic vibration, the material removal method of different fiber angles (0°, 45°, 90°, 135°) of C/SiC composite material has changed. Due to the effect of ultrasonic vibration, in the machining process, the fiber breakage and matrix fragmentation are removed. While the material removal rate is increased, the surface quality is significantly improved. With the increase of the ultrasonic amplitude, the surface roughnessaof different fiber cutting angles (0°, 45°, 90°, 135°) is correspondingly reduced, and the degree of reduction of the different fiber cutting angleais also different, specifically: 45°>135°>90°>0°.

C/SiC composite; ultrasonic-assisted machining; surface quality; surface roughness

tg506.7

A

1001-3660(2022)07-0263-11

10.16490/j.cnki.issn.1001-3660.2022.07.026

2021–07–05;

2021–10–16

2021-07-05;

2021-10-16

国家自然科学基金(U19A20103);装备预研项目(61409230115);“111”引智基地(D17017)

Supported by National Natural Science Foundation of China (U19A20103); Fund for Equipment Pre-research (61409230115); the “111” Project of China (D17017)

戴槟(1993—),男,硕士研究生,主要研究方向为微纳制造技术。

DAI Bin (1993-), Male, Postgraduate, Research focus: micro-nano manufacturing.

李晓舟(1962—),男,博士,教授,主要研究方向为精密超精密制造技术。

LI Xiao-zhou (1962-), Male, Doctor, Professor, Research focus: precision ultra-precision manufacturing technology.

戴槟,李晓舟,许金凯,等. 振幅对超声辅助磨削C/SiC复合材料表面形貌的影响[J]. 表面技术, 2022, 51(7): 263-273.

DAI Bin, LI Xiao-zhou, XU Jin-kai, et al. Amplitude Effect on Surface Morphology by Ultrasonic-assisted Grinding of C/SiC Composite[J]. Surface Technology, 2022, 51(7): 263-273.

责任编辑:万长清