模块化预制钢骨混凝土柱-钢梁组合节点抗震性能试验研究*

2022-07-27吴成龙王其辉李绍辉刘继明

吴成龙 王其辉 李绍辉 刘继明

(青岛理工大学土木工程学院, 山东青岛 266033)

0 引 言

随着我国社会经济的发展,装配式建筑已成为大力发展建筑工业化的一个重要途径。装配式建筑结构的创新研究与发展,可有效化解资源浪费、劳动力供需不平衡以及环境污染等问题[1-3]。装配式梁柱节点对建筑结构整体的影响显著,目前关于装配式梁柱节点的连接构造和抗震性能研究已广泛开展[4-6]。Yuksel等[7]提出了分别适应于工业和住宅的装配式梁柱节点,并通过试验研究了两种节点的抗震性能。结果表明,两种类型的装配式梁柱节点均显示出稳定的滞回性能,以及良好的塑性变形和能量耗散特性。Huang等[8]通过拟静力试验,研究了一种新型装配式钢混组合多层框架节点,分析了不同连接板厚度、钢筋直径对节点抗震性能的影响。Nzabonipa等[9]研究了一种干连接节点,其通过悬臂钢板和螺栓来传递干式连接节点中的拉应力,属于完全约束的抗弯连接节点。Wang等[10]为了克服在地震作用下修复预制楼板的问题,提出了考虑楼板作用的新型预制预应力梁柱节点。与传统节点相比,新型节点抗震性能优越且适用于工业生产。Zhang等[11]设计了通过法兰连接预制柱的新型梁柱节点,通过试验和有限元分析了不同参数时节点的抗震性能。刘学春等[12]对通过螺栓进行装配的多高层钢结构梁柱节点进行了抗震性能试验和数值分析。Elsanadedy等[13]研发了通过增设近表面钢筋和破璃纤维聚合物来防止装配式梁柱节点抗倒塌的混合强化技术,该技术可以有效提高节点承载力,改善延性变形和耗能能力。目前,我国装配式混凝土结构和钢结构的发展已较为成熟,取得了诸多研究成果和应用经验。然而,关于装配式钢与混凝土组合结构中梁柱节点的构造设计和试验理论研究也尚未成熟。基于此,作者提出一种新型模块化预制钢骨混凝土柱(Steel reinforcement concrete,SRC柱)-钢梁组合节点(以下简称“新型节点”),如图1所示。该新型节点在国内已有技术规程中尚无可参考的设计方法,其抗震性能也不明确。为此,对3个梁柱线刚度比不等的新型节点试件开展拟静力试验,研究其破坏特征,分析其承载能力、刚度退化与耗能能力等。

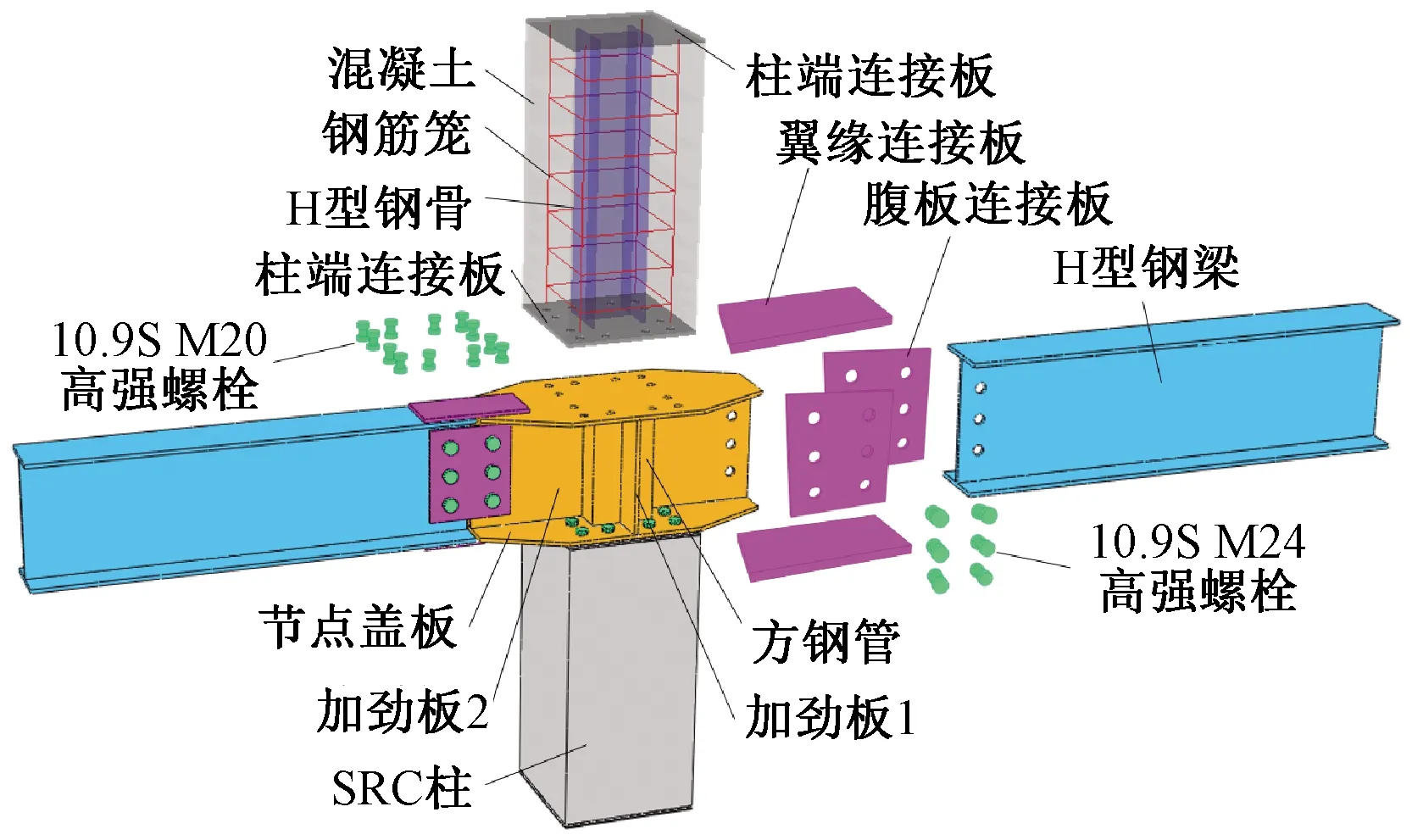

图1 新型节点的组成及连接构造

1 新型节点连接构造

新型节点的主要组成部件及构造如图1所示。该新型节点采用柱-节点核心区-梁分离式的模块化设计,即将柱(预制SRC柱)、节点核心区(节点模块)、梁(预制钢梁)分别作为单独的预制模块在工厂进行加工,现场仅需通过连接组件(高强螺栓、连接板件等)装配即可。其中,方钢管的作用主要是承压和抗弯剪;节点盖板为变截面,其作用是用于连接预制柱和钢梁翼缘。加劲板1、2的作用主要是用于连接钢梁腹板,同时也是对节点模块的加固补强,提高节点模块的抗剪承载力,避免因节点核心区的剪切破坏而导致结构整体失稳。

新型节点的各预制模块均在预制厂加工,预制柱端部预埋10.9S M20摩擦型高强螺栓,部件运至现场后先安装下部SRC柱,然后通过柱端连接螺栓与节点模块相连,同时将钢梁与节点模块通过10.9S M24摩擦型高强螺栓水平连接;最后吊装上部SRC柱并通过螺母紧固(图1)。

2 试验概况

2.1 试件设计与制作

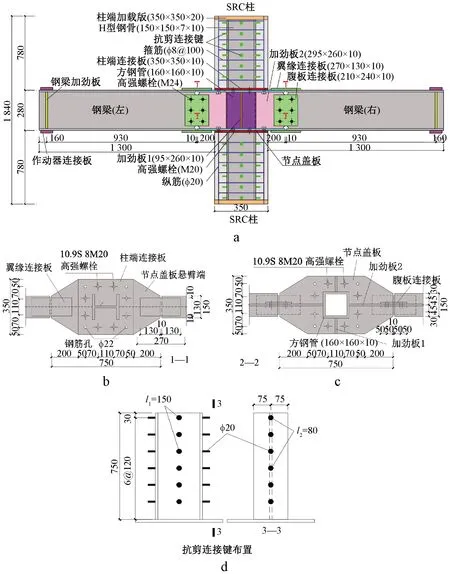

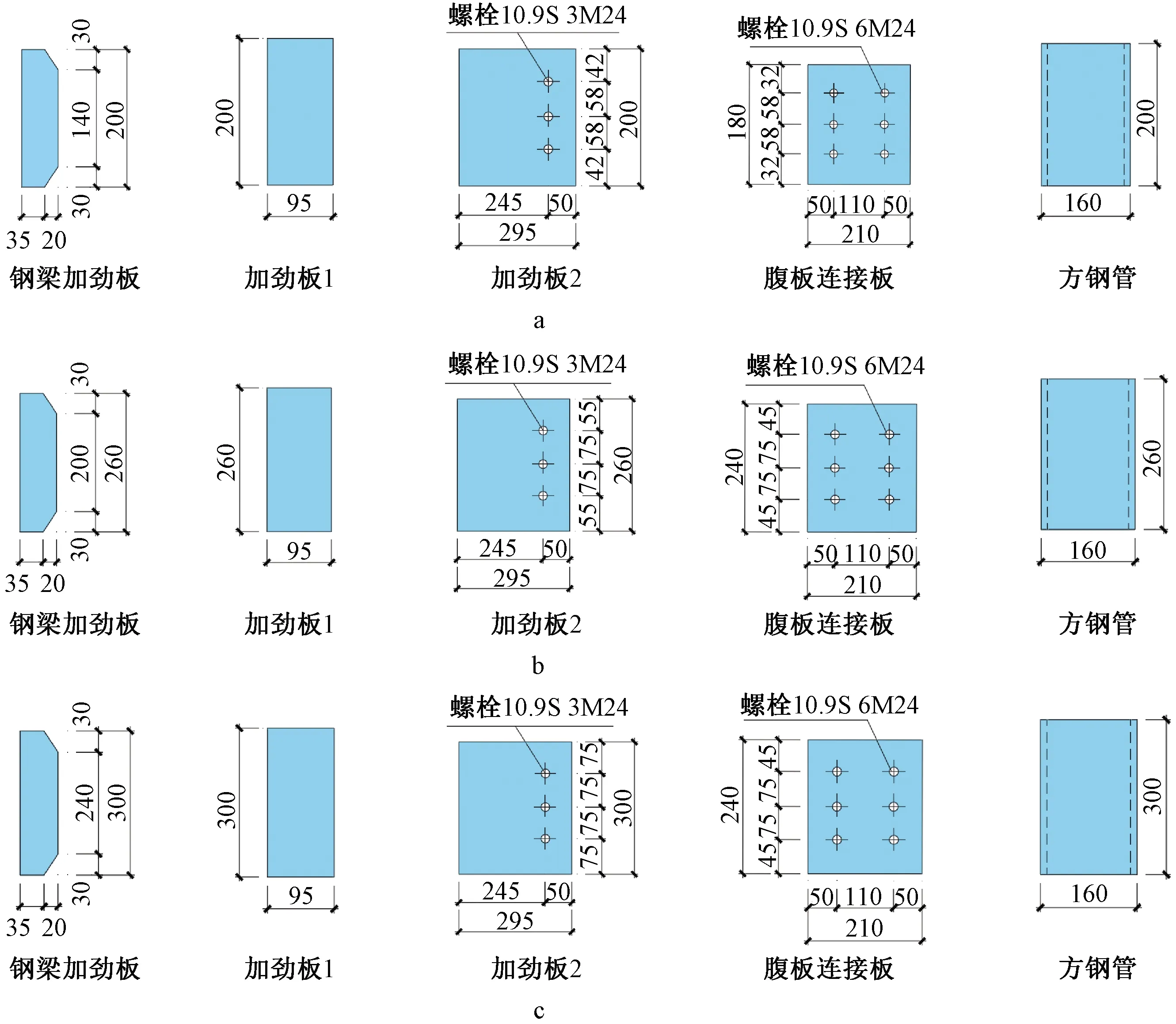

共设计了3个试验试件,如表1所示,编号为J-1、J-2、J-3。图2为新型节点的几何尺寸及构造,图3为3个试件中不同截面尺寸的部件汇总。试件的变化参数为梁柱线刚度比(ki)[14],它是由钢梁截面的尺寸高度进行控制,定义为:

图2 新型节点尺寸设计 mm

a—J-1;b—J-2;c—J-3。

表1 试件主要参数

(1a)

(1b)

SRC柱内纵向钢筋为4φ20,箍筋为φ8@100,SRC柱所用混凝土强度等级为C40。试件中所用钢材均为Q345B级钢,其中各连接部件的设计厚度均为10 mm,后期会根据试验结果进行相应的有限元优化分析。柱端连接螺栓采用10.9S M20摩擦型高强螺栓连接,其数量和规格主要是依据满足梁端荷载对柱端产生的剪力进行设计。SRC柱内的纵筋一端部预留50 mm刻丝,并穿过节点盖板螺栓孔,另一端通过塞焊法焊接到柱端加载板固定[15]。节点盖板构造选用规程[16]中推荐的V型板。此外,抗剪连接键是以栓钉的形式进行设计,其布置与构造如图4所示。

2.2 材料力学特性

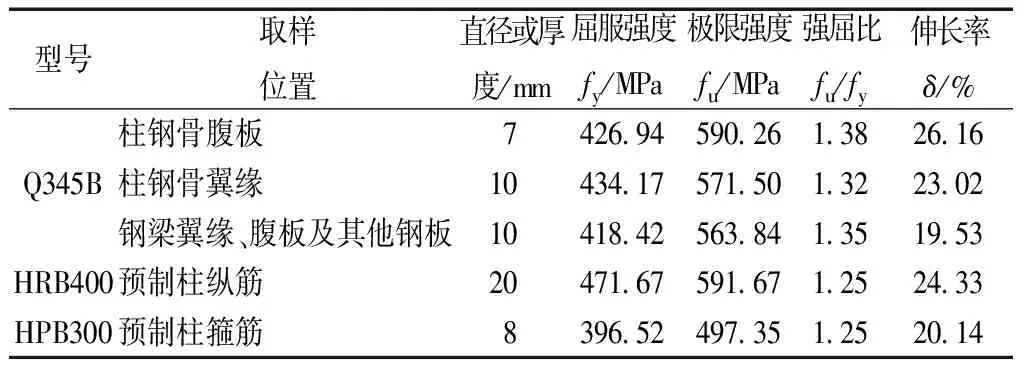

对3个预留的混凝土立方体(150 mm×150 mm×150 mm)试样进行抗压强度试验[17],试验结果见表2。钢材单向拉伸试验结果见表3[18],弹性模量取2.06×105MPa[19]。通过扭矩扳手对高强螺栓M20和M24分别施加155 kN和225 kN预紧力,并由供货商提供力学参数。

表2 混凝土材料性能

表3 钢材强度实测结果

2.3 加载方案

图4和图5为节点加载设置与制度示意。SRC柱的柱脚采用铰支座固定,柱顶采用水平支撑与反力墙固定。试验加载时,由100 t液压千斤顶在柱顶施加恒定的轴向力506 kN(轴压比为0.15);梁端低周往复荷载由两个50 t作动器施加并进行数据采集。试验采用力-位移混合控制的方法进行加载[20](图5)。即从试验加载开始到节点屈服,按荷载分级控制且每级循环1次;节点屈服后,按位移分级控制且每级循环3次,直至节点达到破坏条件,则试验结束。试验屈服荷载(Py)判断主要是根据试验前的有限元计算,试验过程中的荷载-位移实时曲线与节点变形情况;试验数据分析时,根据初始刚度法求得荷载-位移关系曲线上的屈服点。

图4 加载设置示意 mm

图5 加载制度

2.4 试验量测

根据新型节点的设计和试验前有限元的初步分析,对其不同位置处的应变片进行布置(图6)。图6中,以字母C开头表示混凝土应变片位置,以字母J开头表示钢筋应变片位置,以字母G开头表示钢材应变片位置。通过布置位移计进行测量与计算,得到梁柱之间的相对转角及核心区的剪切变形(图4)。考虑到新型节点加载的对称性及粘贴数较多问题,本文在进行应变分析时仅选取了部分测量点进行了应变分析。

a—钢材;b—钢筋;c—混凝土。

3 试验现象及破坏特征

3.1 试件J-1

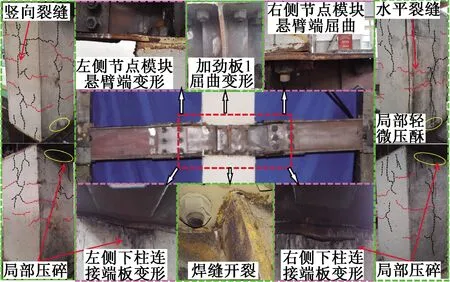

力控制时,J-1达到屈服时的转角θy为0.018 rad,弯矩My为92 kN·m,节点整体处于弹性阶段,此时预制柱拐角处混凝土开始出现水平裂缝。通过位移控制后,当加载至2θy时,下柱柱端连接板发生弯曲变形;加载至3θy时,方钢管底部的拐角处发生焊缝开裂,且随着往复加载而不断延伸,加劲板1有轻微弯曲但不明显;加载至4θy后,方钢管顶部与节点盖板、加劲板2之间的焊缝不断发生开裂,柱端连接板和节点盖板屈曲变形明显,导致节点抵抗外部荷载的能力逐渐降低。图7为试件J-1的破坏模式。

图7 试件J-1的破坏模式

3.2 试件J-2

力控制时,J-2达到屈服时的θy为0.023 rad,My为128 kN·m。进入位移控制后,当加载至2θy时,柱端连接板及节点盖板发生塑性弯曲,预制柱表面开始出现轻微裂缝。加载至3θy时,方钢管底部拐角处的焊缝开裂,且随着往复加载而不断延长;加载至4θy时,因加劲板2底部焊缝开裂严重,柱端连接板和节点盖板变形明显,导致节点承载力逐渐降低。图8为试件J-2的破坏模式。

图8 试件J-2的破坏模式

3.3 试件J-3

力控制时,J-3达到屈服时的θy为0.022 rad,My为131 kN·m。进入位移控制后,当加载至2θy时,下部预制柱的连接端混凝土开始出现挤压破碎现象;节点盖板与柱端连接板之间发生塑性压弯现象;加载至3θy时,节点承载力接近峰值,方钢管底部拐角处的开裂焊缝,且随着外部荷载的增加越来越严重;加载至4θy时,因加劲板2底部焊缝突然断裂及柱端混凝土的脱落,导致节点承载力逐渐降低。图9为试件J-3的破坏模式。

图9 试件J-3的破坏模式

3.4 破坏特征

在初始加载阶段,新型节点的受力性能良好,无明显塑性变形。在弹塑性阶段,柱端连接板和节点盖板悬臂段均发生屈曲变形,节点模块内部的方钢管拐角位置处的焊缝开始开裂,SRC柱混凝土表面裂缝的宽度和长度逐渐增加,柱端混凝土逐渐发生压碎和剥落。在破坏阶段,随着梁柱线刚度比的增大,节点模块内部焊缝的开裂及柱端混凝土剥落程度越来越显著。随着ki值的增大,节点呈现出梁端受弯(J-1试件)、节点核心区受剪(J-2试件)、柱端压弯(J-3试件)的破坏特征。

4 试验结果与分析

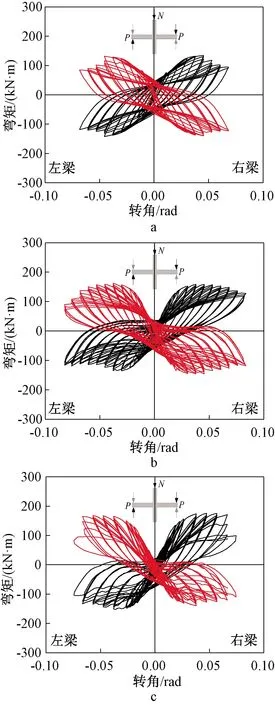

4.1 滞回曲线

图10是节点的M-θ滞回曲线。3个新型节点的M-θ滞回曲线在正反向加载时具有较好的对称性,且均较为饱满,表明新型节点在不同梁柱线刚度比的影响下均具有良好的耗能能力。

a—J-1;b—J-2;c—J-3。

随着ki值的增大,M-θ滞回曲线的捏缩现象增加,主要原因是由于在正、反向加载时,节点盖板悬臂段对柱端混凝土的挤压作用大小和破坏程度不同导致;同时,柱端连接板与节点盖板之间因往复加载的影响而产生一定的间隙,该间隙随着梁端转角的增大而增大,导致两者一直处于闭合与分离的状态,从而造成M-θ滞回曲线的捏缩程度不断增加。3个新型节点滞回曲线在屈服以后,均表现出一定的刚度退化,原因是在往复加载作用下,柱端连接板、节点盖板悬臂段发生了明显的塑性变形,同时柱端混凝土的剥落以及节点模块内部焊缝断裂造成的。

4.2 骨架曲线及特征点

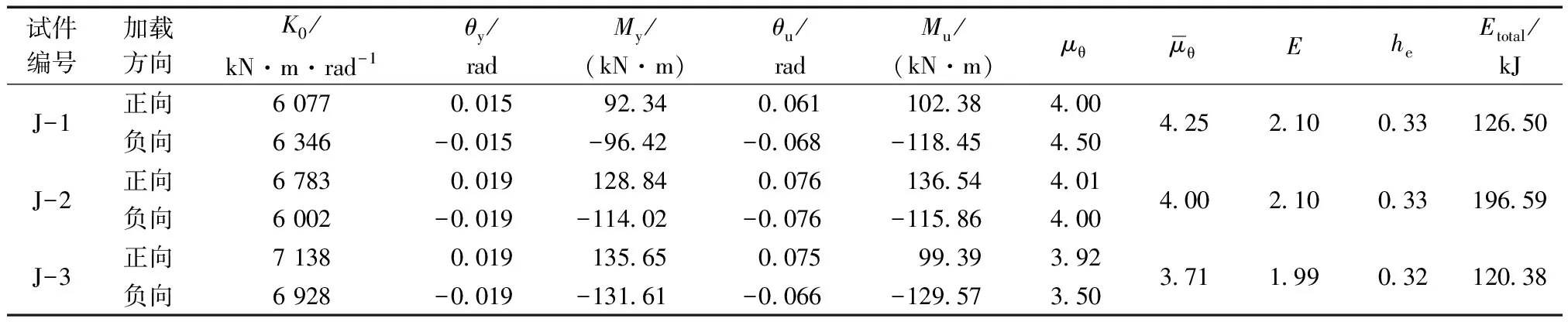

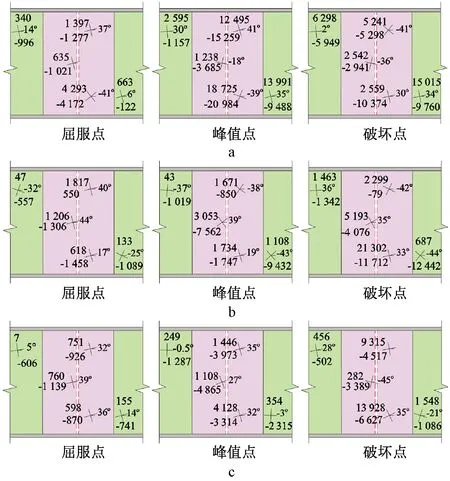

在骨架曲线上,不同受力状态时所对应的特征点,即屈服点(θy,My)、峰值点(θmax,Mmax)和破坏点(θu,Mu)[21],如图11所示。在确定屈服点时,采用初始刚度法[14]进行确定。图12是节点的M-θ骨架曲线。新型节点延性采用转角延性系数μθ=θu/θy进行表示,初始刚度(K0)取第1级荷载所对应的转动刚度,新型节点的特征点、初始刚度(K0)、延性系数计算结果如表4所示。

图11 特征点定义

图12 弯矩-转角骨架曲线

通过对图12和表4分析可知,

表4 节点试件各阶段特征值

1)3个试件的骨架曲线均呈“S”型且具有明显的对称性,反映出新型节点稳定的受力性能,且J-1、J-2、J-3具有明显的弹性、弹塑性和破坏3个受力阶段。

2)在弹性阶段,骨架曲线基本为直线,试件J-3的刚度略微高于试件J-1和J-2;进入屈服阶段后,J-1、J-2、J-3骨架曲线的增长斜率降低并逐渐发生分离;承载力达到峰值后,M-θ骨架曲线呈下降趋势,但节点的受力和变形情况较为稳定。

3)各节点的θu均值为0.064 6 rad(J-1)、0.076 0 rad(J-2)和0.070 5 rad(J-3),且均超过美国FEMA-350对0.04 rad的设计要求,反映出新型节点试件均具有良好的转动能力[22]。

4.3 耗能能力

等效黏滞阻尼系数(he)可以反映出新型节点能量耗散的能力,其定义为:

(2)

式中:SABCD为图13中滞回环ABCD所包围的面积,SOBE和SODF分别为图12中三角形OBE和ODF的面积之和。

图13 等效黏滞阻尼系数计算示意

经计算,得到各节点的he均值为0.33,表明新型节点试件能够达到普通型钢混凝土组合节点的能量耗散指标,基本满足型钢混凝土组合结构的抗震设计要求[23]。

图14、15分别为各节点单周耗能Ei和累积耗能Etotal曲线。由图14可知:随着循环次数的增加,Ei值整体呈增长的阶梯状。即使节点在加载后期的破坏阶段,其单周耗能能力仍然有明显的提高。相同加载位移时,因往复加载的疲劳效应导致节点耗能逐级下降。对比可知,在加载初始阶段,J-2的Ei值较J-1、J-3的大,随着梁端往复荷载的作用,J-1和J-2的Ei值逐渐接近,主要是因为J-1的钢梁截面高度较小,发生的塑性变形主要集中在梁端,以梁端受弯破坏为主。J-3钢梁截面高度较大,以柱端受弯破坏为主,塑性变形发生在柱端连接板和节点盖板之间。而J-2除了在梁端有一定的塑性变形和耗能性能外,在节点模块处也会有一定的剪切变形和耗能。由图15可知:各节点的Etotal曲线的整体变化趋势基本一致。试验初始阶段,各节点的力与变形呈线性关系,能量耗散较低,Etotal曲线斜率较小;随循环次数的增加,Etotal曲线斜率增幅明显,能量耗散效果显著。其中J-2试件的累计耗能较高,J-1试件和J-3试件的累计耗能比较接近。

图14 单周耗能曲线

图15 累积耗能曲线

4.4 刚度退化

刚度退化通常采用环线刚度(Kj)进行表示,其定义为:

(3)

图16为各节点的Kj-θ曲线。各节点整体的刚度退化现象较为稳定,正反向具有明显的对称性。随着θ值的增大,Kj-θ曲线衰减变缓并趋于一致。随着梁柱线刚度比的增大,J-1、J-2、J-3的初始环线刚度逐渐增大,表明钢梁截面高度的提高,使得新型节点在初始阶段时的环线刚度显著提高,但也增加了柱端脆性破坏的可能性。

图16 Kj-θ关系曲线

5 应变分析

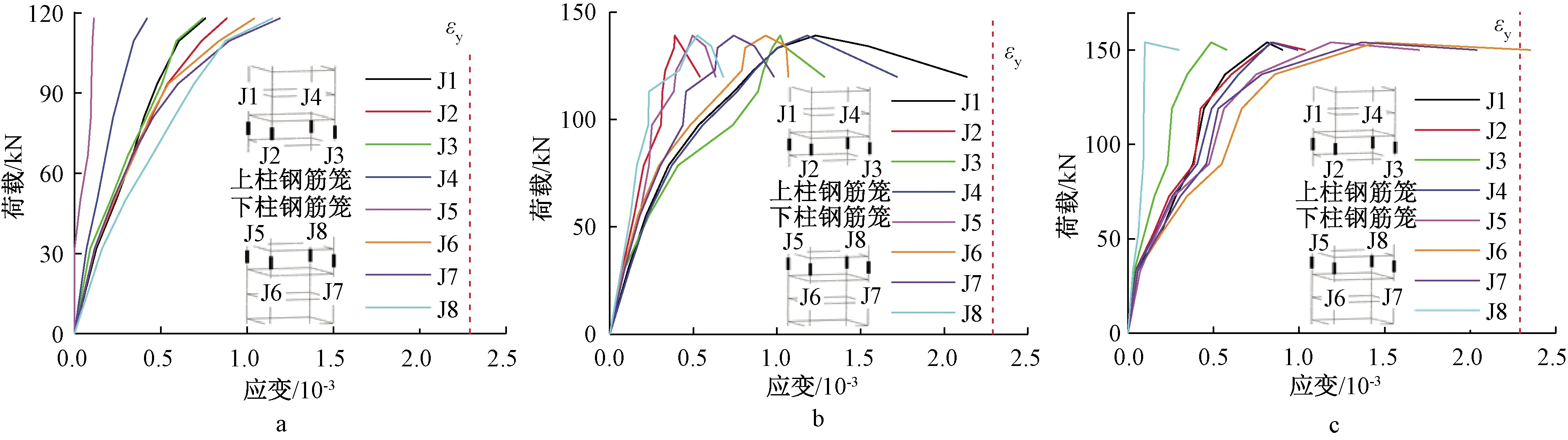

5.1 钢材应变分析

5.1.1H型钢骨翼缘应变分析

H型钢骨翼缘应变曲线如图17所示。

a—J-1;b—J-2; c—J-3。

在屈服前的H型钢骨翼缘应变随着荷载的增加近似呈线性增长,屈服后的应变平稳增大。当在节点接近破坏时,J-1与J-2试件的应变曲线出现骤降现象,而J-3试件的应变较为平稳,主要是由于J-3试件在破坏时偏于柱端压弯破坏,随着梁端承载力的退化,J-3试件柱端在破坏时的受力依然较大,应变变化较为平稳,而J-1与J-2试件的受力主要集中在梁端和节点模块,导致外部荷载对柱端受力的影响相对较小。各节点的钢骨翼缘应变主要在(-500~1 000)×10-6范围内,表明钢骨翼缘的应变受ki的影响较小,传递至预制柱的梁端荷载主要由连接螺栓承担,柱端连接螺栓承受较大应力和变形,保证了预制柱与节点模块、钢梁之间连接的可靠性,进一步反映了柱端弯矩与剪力的有效传递。

5.1.2翼缘连接板应变分析

翼缘连接板应变曲线见图18。由于钢梁与节点模块的整体连接性能较好,梁端荷载可通过翼缘连接板和腹板连接板有效传递至节点模块和柱端,使得翼缘连接板处的塑性变形较小,破坏程度较轻。但J1试件因梁柱线刚度比较小,梁端塑性变形较为明显,使得J1在加载破坏时的翼缘连接板达到了屈服。

a—J-1;b—J-2;c—J-3。

5.1.3钢梁腹板应变分析

腹板应变曲线见图19。当外部荷载较小时,腹板截面应变随应变片到梁底的距离近似呈正比例关系;当节点逐渐发生屈服后,荷载-应变呈非线性增长,靠近翼缘位置的应变最大,但尚未达到屈服。分析表明,钢梁中性轴受ki的影响较小,其位置近似等于1/2梁高。

a—J-1;b—J-2;c—J-3。

5.2 钢筋应变分析

纵向钢筋应变曲线见图20。加载初期,各节点的纵向钢筋应变呈线性增长,随着荷载继续增大,荷载-应变曲线斜率逐渐减小,这是因为梁端传递至柱端的荷载主要由柱端连接螺栓承担,而预制柱内纵筋受到的影响相对较小。ki较大的J3试件的纵筋应变最大,J1试件的纵筋应变最小,进一步反映了J3试件柱端压弯和J1试件梁端受弯的破坏特征。

a—J-1;b—J-2;c—J-3。

5.3 混凝土应变分析

混凝土应变曲线见图21,“(+)和(-)”表示拉、压应变。分析可知,随着ki的增大,柱端混凝土应变逐渐提高,主要是因为当ki值较大时,各节点的破坏形态发生变化,梁端荷载对柱端混凝土引起的挤压损伤程度更加严重;当ki值较大时,新型节点以梁端受弯破坏为主,柱端混凝土的应力较低。

图21 混凝土应变曲线

5.4 节点模块应变分析

节点模块核心区的应变情况是根据式(4)计算得到,如主应变(ε1,2)定义为:

(4a)

主应变ε1与0°方向的夹角(φ)定义为:

(4b)

式中:ε0、45、90表示应变花在不同方向的应变。

图22为节点模块核心区域的应变分布。当试验加载至屈服点时,各节点模块核心区的应变无明显变化,当节点从屈服点加载至峰值点时,节点模块核心区的应变显著增加;在达到破坏点时,节点模块核心区应变因破坏形态的不同而存在差异。其中,J1试件为梁端受弯破坏,节点核心区应变较小,而J2试件因偏向于节点剪切破坏导致其节点核心区应变最大。但通过对各节点核心区主应变的方向分析表明,新型节点核心区受力机理与“斜压杆”相近[24]。

a—J-1;b—J-2;c—J-3。

6 结 论

1)随着ki值的增大,模块化预制钢骨混凝土柱-钢梁组合节点呈现出梁端受弯、节点核心区受剪、柱端压弯的破坏特征;

2)模块化预制钢骨混凝土柱-钢梁组合节点的M-θ滞回曲线饱满,能量耗散能力强,M-θ骨架曲线呈“S”型且具有明显的对称性,节点的三阶段受力过程明显,反映出节点良好的力学性能;

4)随着梁柱线刚度比的增加,纵向钢筋和混凝土的应变变化较大,而对H型钢骨、钢梁腹板和翼缘连接板的应变影响较小,主要是因为钢梁截面高度的增加提高了截面的抗弯变形能力,增大了柱端变形。各节点核心区的受力机理与“斜压杆”相近。