基于TRIZ理论的模切压力试验平台设计与分析

2022-07-27马延强肖军杰1c1d郭顺生齐元胜邵丽蓉程前

马延强,肖军杰,1c,1d,郭顺生,齐元胜,邵丽蓉,程前

基于TRIZ理论的模切压力试验平台设计与分析

马延强1a,1b,肖军杰1a,1b,1c,1d,郭顺生1a,2,齐元胜1a,1b,邵丽蓉1a,1b,程前1a,1b

(1.北京印刷学院 a.机电工程学院 b.智能制造实验室 c.数字化印刷装备北京市重点实验室 d.印刷装备北京市高等学校工程研究中心,北京 102600;2.武汉理工大学机电工程学院,武汉 430070)

利用发明问题解决理论(TRIZ)设计一种试验平台,来解决模切机上的模切压力难以直接检测的问题。首先文中引入光纤Bragg光栅传感器来检测模切压力,针对光纤Bragg光栅传感器自身特点,结合TRIZ理论中的因果链分析与完备性法则,形成直接检测模切压力的初步设计方案。其次利用矛盾解决原理提高初步设计方案中的稳定性、测量精度和抗变形性,并通过物质–场模型分析法对初步设计方案中的底座结构进一步优化,得到试验平台的总体设计方案。最后对试验平台的关键零件进行静力学分析和模态分析。关键零件——顶板的最大应力和最大变形量分别为77.063 MPa、0.525 24 mm,表明强度和刚度均满足要求,并且不会发生共振现象,验证了基于TRIZ理论设计的试验平台可以满足光纤Bragg光栅传感器的工作要求。利用TRIZ理论来指导模切压力试验平台的创新设计,为精确测量模切机的模切压力提供了新方法。

模切机;检测平台;TRIZ理论;静力学分析;模态分析

模切机作为印刷包装行业内一种十分重要的设备[1],主要进行印后划线、模切加工等印后工序,在包装印刷领域起着重要作用。模切过程中,模切机的模切压力是一个很难确定但非常重要的动态参数,是影响整个模切机性能的重要指标。由于模切机的结构、空间等多方面限制,常见的压力传感器无法安装,使得模切材料压痕处的压力难以直接检测,导致无法精确反映和控制被压材料压痕处的压力大小和分布状态。现有的模切压力检测方法已进入瓶颈阶段,难以取得实质性的理论创新和技术突破,因此,亟需一种检测精度高、效率高、响应迅速的模切压力检测试验平台,精准测量模切机压痕处的实际受力,从而满足模切技术新的发展要求。

国内外关于模切压力检测研究目前仍处于理论、试验和仿真阶段。焦琳青等[2]将微胶囊感压传感技术引入到模切压力的测试中,并提出了2种模切压力测试方法与5种测试数据分析处理方法。薛超志等[3]将试验与理论相结合,对模切压力的产生机理和影响因素进行了研究与分析,建立了模切压力测试平台。王强[4]利用墙板变形量间接测量模切压力,设计了在线模切压力测试系统。Martin等[5]提出了平压平模切机随模切过程逐步施压方法,提高了平压平模切机切割模的寿命。Panu等[6]研究了模切材料对模切压力的影响,为模切压力的测量提供了参考。

针对模切机模切压力难以直接检测的难题,文中拟提出通过光纤Bragg光栅传感器检测模切压力,并利用应变片式压力传感器进行标定。通过位于试验平台下方的千斤顶来产生模切压力,在SolidWorks软件中设计基于TRIZ理论的光纤Bragg光栅传感器模切压力检测试验平台,并对试验平台的关键零件利用Ansys Workbench软件进行静力学分析与模态分析,验证了设计方案的合理性。

1 分析问题和初步设计方案

发明问题解决理论(TRIZ)来源于阿奇舒勒对250万份专利的总结和分析,TRIZ理论能够使设计者清晰地分析问题,并快速找到问题的本质或冲突[7]。TRIZ作为有效的创新理论和方法,被广泛应用在工程领域内[8]。

1.1 光纤Bragg光栅工作原理

光纤Bragg光栅是一种具有波长调制作用的光纤无源器件,具有精度高、体积小、易安装、抗干扰能力强、不易受环境制约等诸多优势[9]。光纤Bragg光栅本质相当于一个窄带滤波器,当宽带光在光纤中传输时,大部分频段的光将会透射过去,而只有满足Bragg光栅中心波长条件的波段才会被反射回来,其余的宽带光继续透射穿过光栅[10]。光纤Bragg光栅原理[11]见图1。图1中为光谱强度;bi为光纤Bragg光栅反射光的中心波长,=1, 2, …,。当光纤Bragg光栅的受力状态变化时,反射光的中心波长将发生变化,通过检测中心波长的漂移量可得到被测物理量的值。

图1 光纤Bragg光栅结构及工作原理

1.2 问题描述

针对模切机模切压力难以直接检测的难题,文中拟提出基于光纤Bragg光栅工作原理检测模切压力的方法,即通过检测Bragg波长的移动量来实现模切压力的检测。由于光纤Bragg光栅传感器的芯层对折射率和光栅周期变化非常敏感,这就对试验平台的稳定性、测量精度和抗变形性提出了较高要求,因此在设计试验平台时,要确保光纤Bragg光栅传感器对模切压力测量的精确性。

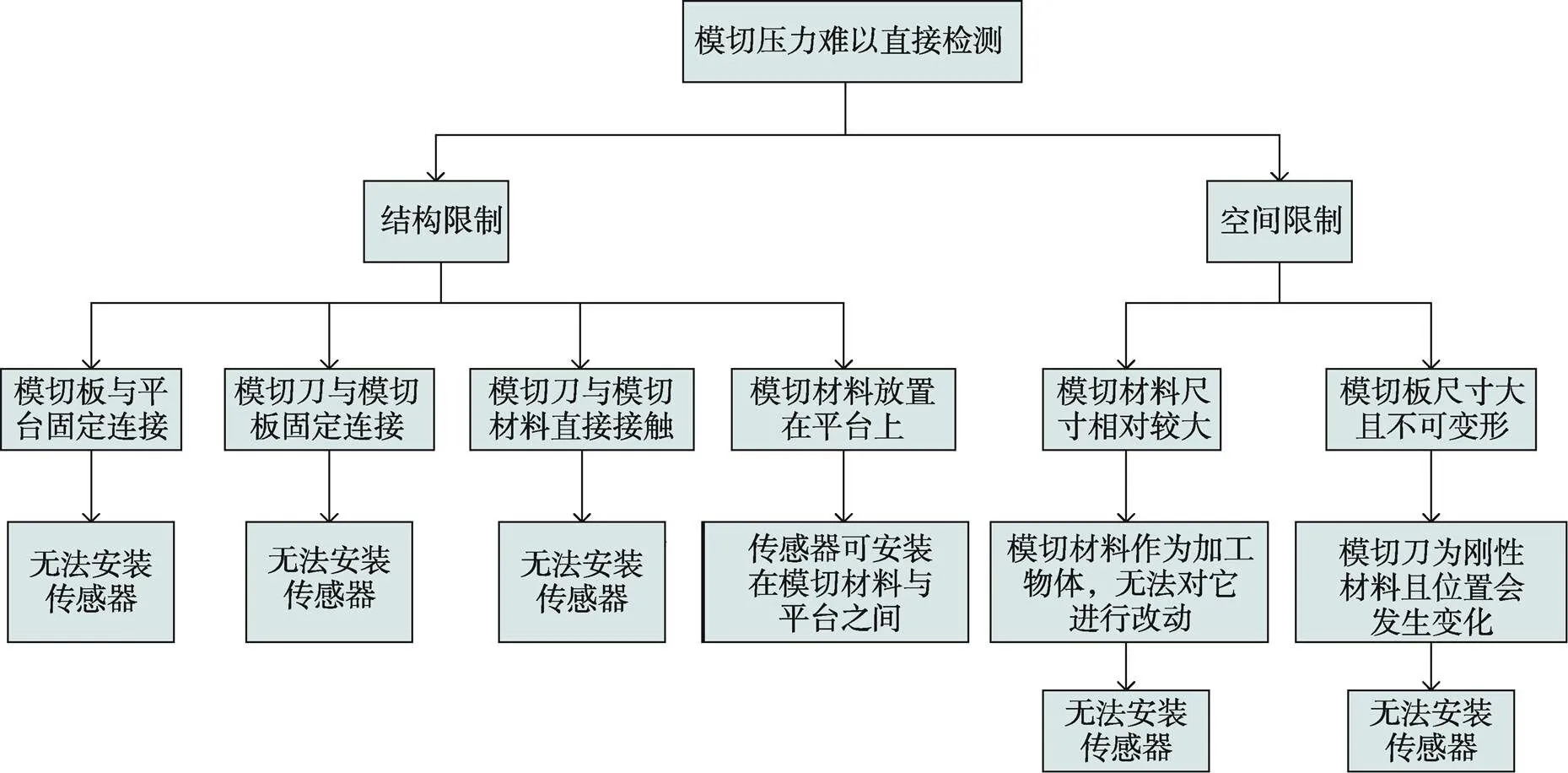

1.3 因果链分析

因果链分析法通过构建研究对象的因果链,指出事件发生的原因和导致的结果。因果链分析法作为现代TRIZ理论中分析问题的一个重要工具,它能够找到隐藏在工程系统中更深层次的原因,挖掘隐藏在初始缺点背后的更多缺点,建立初始起点与各个底层缺点之间的逻辑关系,为解决问题提供更加深入的分析,并找到更多解决问题的突破口。对试验平台进行因果链分析,得到因果链分析图见图2。

根据图2可知,模切材料是放置在平台上,没有固定连接,因此可以将光纤Bragg光栅传感器放置在模切材料与平台之间,光纤Bragg光栅传感器能够直接与模切材料接触,进而直接测量模切材料上的压力分布情况。

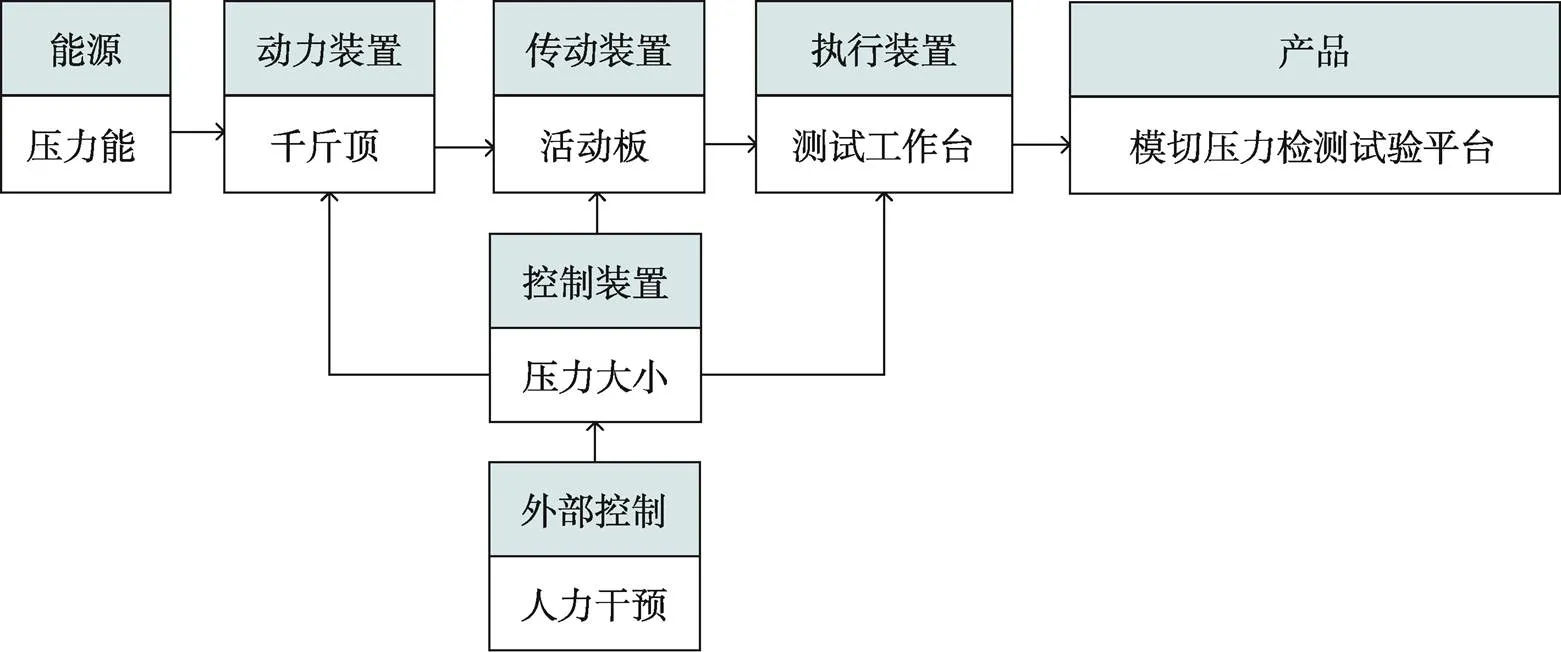

1.4 完备性法则

完备性法则可描述为系统为实现功能,必需具备保障最低工作能力的基本组成要素和基本联系。为实现产品的某一功能,一个完备技术系统的基本要素通常包括:控制装置、动力装置、传动装置和执行装置。利用完备性法则对模切压力检测试验平台的构成要素进行分析。首先,从能量传递的角度展示试验平台中各个子系统之间的关系;技术系统从能量源处获得能量,将能量转换并作用到对象上。如果缺少其中任何一部分,则系统将不能成为一个完备的技术系统,若其中任何一个部分失效,则整个技术系统都将无法工作。分析结果见图3。

图2 因果链分析

图3 技术系统完备性

1.5 初步设计方案

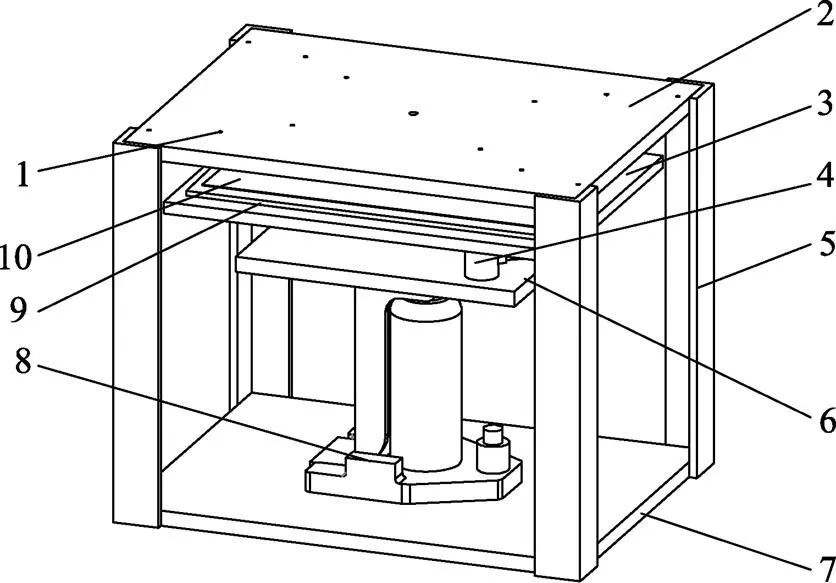

针对模切机模切压力难以直接检测的难题,利用因果链分析、系统完备性法则,并结合应变片式压力传感器的外形结构和光纤Bragg光栅传感器自身结构的要求,得到初步设计方案,见图4。

1.螺纹孔;2.顶板;3.活动板1;4.应变片式压力传感器(用于标定);5.角铁;6.活动板2;7.底板;8.千斤顶;9.光纤Bragg光栅传感器;10.模切材料。

2 运用TRIZ理论工具解决问题

运用TRIZ理论工具中的“矛盾解决原理”和“物质–场模型”对试验平台的初步设计方案进行优化,从而满足实际需求。

2.1 基于“矛盾解决原理”的方案优化

“矛盾解决原理”是TRIZ理论中的常用方法,矛盾主要有技术矛盾和物理矛盾。技术矛盾是指当在系统中改善一个特性或者参数时,将导致另一个特性或者参数发生恶化,物理矛盾是指系统中的单个特性或者参数存在矛盾。解决技术矛盾的基本目标在于:改善系统的某一个特性或者参数,至少要保证与其相关的其他特性或者参数不会发生恶化。

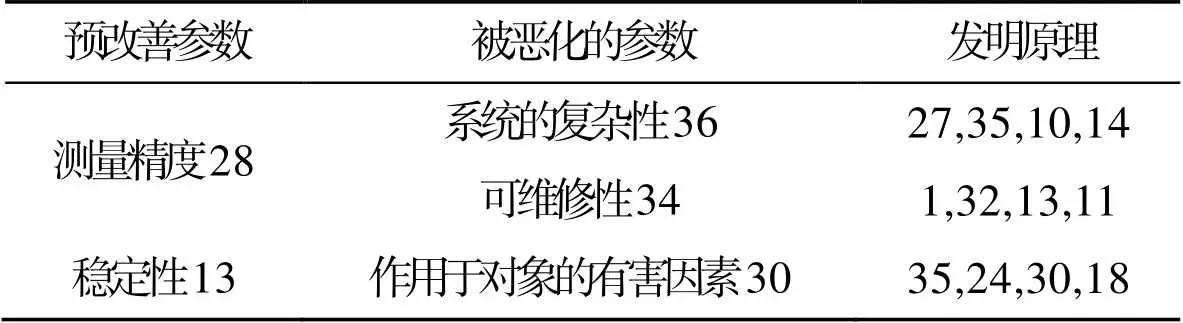

2.1.1 技术矛盾矩阵分析

测量精度是衡量试验平台性能优劣的重要指标,而要提高试验平台的测量精度,就需对试验平台系统本身的结构和动力源提出高要求。这将增加试验平台的复杂程度,使其可维修性下降;这便导致测量精度分别与系统的复杂性、可维修性构成了技术矛盾,测量精度是预改善的参数,系统的复杂性和可维修性是被恶化的参数,其构成的矛盾矩阵见表1。

试验平台要精确模拟模切机的真实工作环境,那么试验平台的稳定性尤为重要。为提高试验平台的稳定性,采用提高试验平台结构刚度和材料强度的方法,将会导致试验平台局部产生应力集中,这样就出现了提高试验平台的稳定性与试验平台局部应力集中的这一组矛盾。稳定性是预改善参数,应力集中即作用于对象的有害因素,即是被恶化的参数,构成的矛盾矩阵见表1。表1中数字为39个通用工程参数序号或40个发明原理编号[12]。

表1 技术矛盾矩阵分析

Tab.1 Matrix analysis of technical contradiction

2.1.2 发明原理的遴选

通过对试验平台设计需求分析,有3种可应用的发明原理,分别为第1条“分割原理”、第13条“反向作用”和第35条“物理/化学参数变化”。

2.1.3 方案的改进

为提高试验平台的测量精度,将初步设计方案中的角铁替换为支撑光杆。利用“分割原理”对试验平台支撑光杆的连接部分进行分离,不再使用焊接固定的方式。利用“反向作用”和“物理参数变化”延长支撑光杆端部的螺纹长度,通过螺母连接和阶梯轴共同实现支撑光杆的固定。结合对试验平台稳定性和测量精度的要求,对试验平台结构模型做进一步优化。

2.2 基于“物质–场模型”的底座结构优化

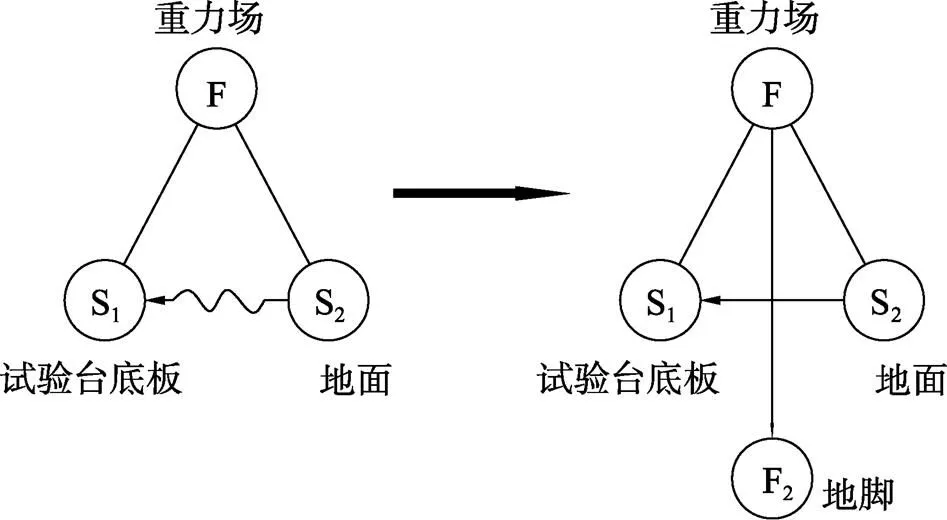

物质–场模型分析法指从物质与场的角度出发,用来分析和构造最小技术系统的理论与方法[13-14]。根据底座的平面结构,当与底板接触的地面不平整时,就会造成试验平台倾斜,导致试验平台偏心,产生很大的非对称冲击载荷,影响试验结果,并且底板在搬运过程中不易移动,因此,根据TRIZ理论中有害效应的完整物质–场模型,应用一般解法3,可通过引入一个机械场(文中指地脚)F2来解决上述问题。

在底板与地面之间加入地脚,地脚与底板通过螺栓螺母连接,地脚与地面直接接触,底板与地面之间形成高度间隙,则会提高搬运试验平台的方便程度。建立底座部分与地面接触的物质–场模型,见图5。

图5 加入机械场F2消除有害效应的物质–场模型

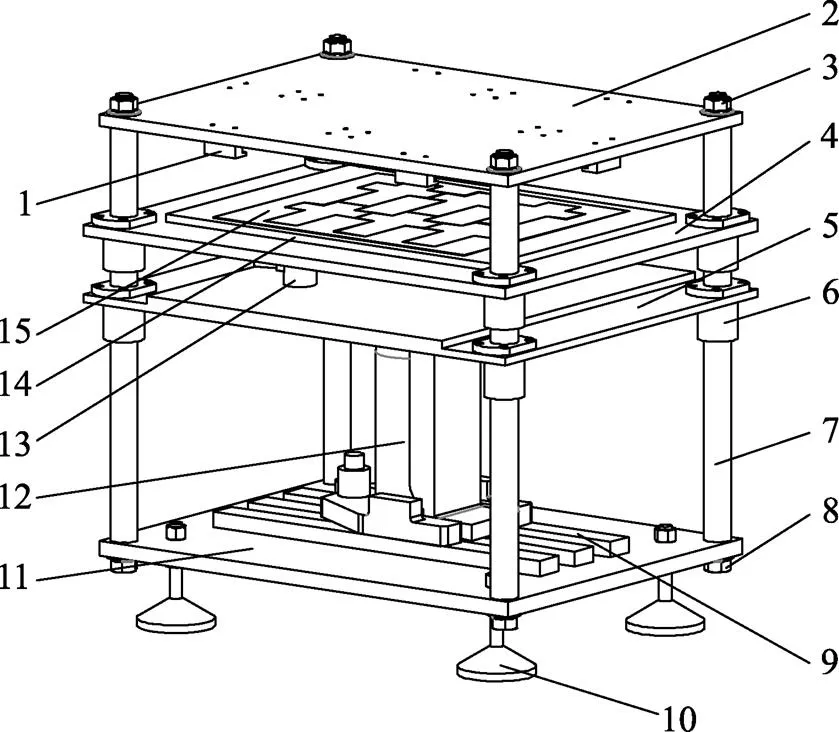

2.3 总体设计方案

根据初步设计方案,利用“矛盾分析原理”方法得到的可能解,并结合物质–场模型分析结果,对初步设计方案中不同模块的结构进行优化设计,进而满足光纤Bragg光栅传感器对模切压力检测试验平台的设计要求,并在SolidWorks软件中建立试验平台的三维模型,见图6。

1.L形固定块;2.顶板;3.顶板连接螺母;4.活动板1;5.活动板2;6.直线轴承;7.支撑光杆;8.底板连接螺母;9.钢条;10.地脚;11.底板;12.千斤顶;13.应变片式压力传感器(用于标定);14.光纤Bragg光栅传感器;15.模切材料。

为增加试验平台的功能,并考虑到模切板的幅面大小有所不同,因此在顶板设置了多组通孔,以实现不同幅面模切板的固定。为提高底板的刚度,在千斤顶与底板之间加入3根较高强度和刚度的钢条,使得千斤顶的反作用力能够均匀分布到底板上,防止应力集中。活动板和支撑光杆之间通过直线轴承连接,减小摩擦对试验平台测量精度的影响。

图6中,模切材料放置在光纤Bragg光栅传感器的上表面,且位于顶板的下方,光纤Bragg光栅传感器放置在活动板1的上表面,而活动板1整体置于应变片式压力传感器上,应变片式压力传感器通过活动板2连接在千斤顶上。模切板通过L形固定块连接在顶板上,千斤顶为试验平台的动力装置,采用应变片式压力传感器标定光纤Bragg光栅传感器的模切压力。

3 理论计算与仿真

3.1 模切压力计算方法

模切压力是通过模切板上的钢刀和钢线来传递和实现,即将模切压力转换为钢刀和钢线的线压[15]。模切压力的大小可以根据切口、压线的总长计算出来,见式(1)。

(1)

在忽略直线轴承与支撑光杆的摩擦力时,模切板所受的模切压力为千斤顶输出的力,即应变片式压力传感器所标定的力,也是光纤Bragg光栅传感器所测量的力,这就实现了利用应变片式压力传感器标定光纤Bragg光栅传感器所测量模切板上的模切压力。

3.2 顶板静力学分析

利用Ansys Workbench软件对试验平台模型进行有限元分析。试验平台工作时,模切板的压力直接作用在顶板下平面。为安装L形固定块,顶板上开了多组通孔,对顶板强度有着很大的削弱作用;同时支撑光杆也通过螺母连接在顶板上。由于顶板在整个系统中是连接各主要零部件的关键零件,其受力情况及其使用频率在整个试验平台中最为复杂,因此,对关键零件即顶板进行静力学分析和模态分析。

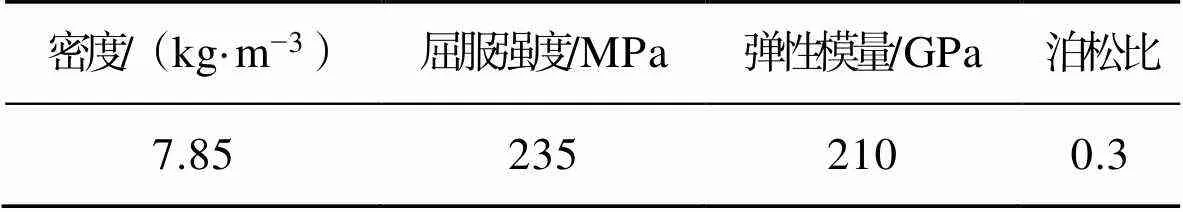

由于顶板下方的活动板1只有在千斤顶的作用下才能接触到模切板的钢刀,并产生模切压力,而接触后的受力特性仍属于静力学范畴,因此对顶板作静力学分析。在SolidWorks中建立600 mm×500 mm× 15 mm的顶板模型,导入Ansys Workbench软件中,选择静力学分析模块Static Structural。顶板材料选用Q235B钢,其材料性能参数[16]见表2。

表2 Q235B钢性能参数

Tab.2 Property parameters of Q235B steel

对顶板模型进行离散化处理,采用全局网格控制进行网格划分,网格划分完成后共计79 414个单元、132 277个节点。根据实际工况,对顶板的上平面螺母连接处施加固定约束,并在顶板的上、下2个平面分别施加模切板和支撑光杆沿试验平台轴方向的载荷,大小均为20 kN。计算总变形和等效应力,得到的结果见图7。

从图7a的等效应力云图能够看出,顶板最大应力为77.063 MPa,发生在螺栓孔处;其余部位的应力较低,普遍在50 MPa以下,且顶板的最大应力远小于材料的屈服应力(235 MPa),顶板承受的压应力处于弹性变形区间。

从图7b的变形云图可以看出,顶板中间的区域会产生较大变形,且最大变形量为0.525 24 mm,远远小于材料屈服强度极限对应的变形量(16.785 71 mm),可以满足试验要求。

图7 顶板静力学分析结果

综上,顶板的静力学分析结果表明,Q235B的力学性能参数满足试验平台的工作要求。

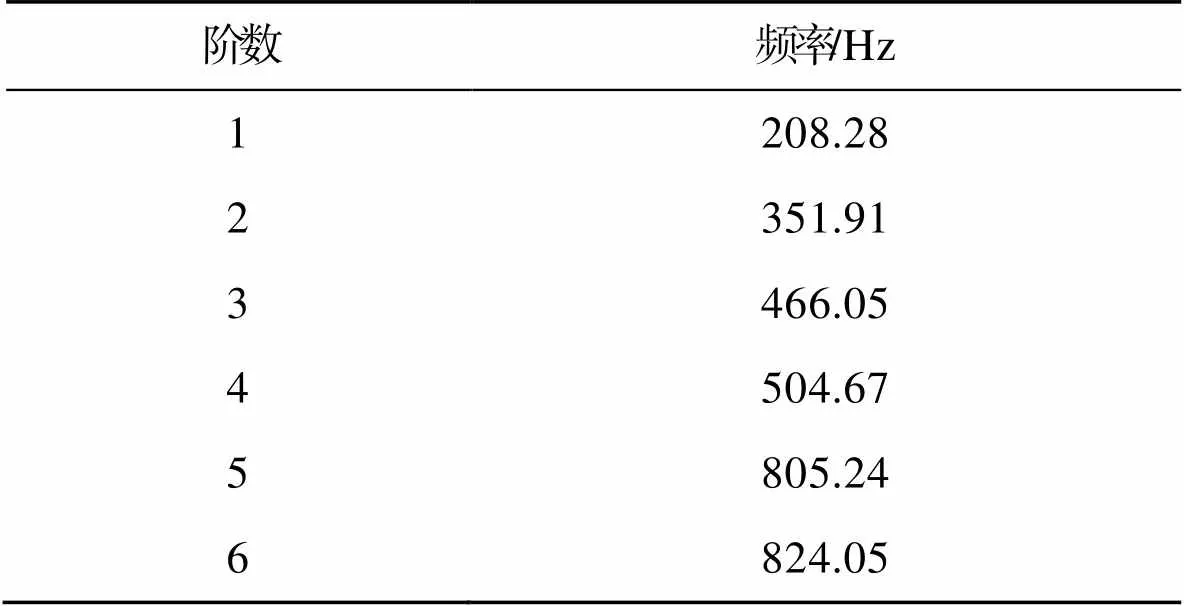

3.3 顶板模态分析

为进一步对顶板进行深入分析和研究,还需进行模态分析[17]。模态分析主要是求出零件的固有频率,使工作频率尽量避开固有频率,防止发生共振,影响试验结果。给顶板添加固定约束,采用自由模态进行分析。顶板的振动过程为无阻尼自由振动,其动力微分方程为:

(2)

式中:为顶板的质量;为顶板的刚度;为顶板的位移矢量。

由于顶板的无阻尼自由振动为简谐振动,则式(2)转变为:

(3)

在Ansys Workbench软件中选择Modal模块进行模态分析,模态分析过程与静力学分析过程相似,设置与顶板静力学分析同样的材料属性和网格划分等。在进行模态分析时,对顶板施加固定约束,模态提取方法采用软件默认的模态分析模块。由于低阶固有频率对试验平台的影响较大,因此模态分析得到的顶板前6阶固有频率见表3。

通过分析表3可知,随着阶数的增加固有频率也不断增加;阶数为1时,对应的频率为208.28 Hz。由于千斤顶是通过人工加载,产生的激励频率远小于1阶对应的固有频率(208.28 Hz),因此在模切压力试验的过程中,顶板不会发生共振,试验平台不会存在共振的问题而影响试验结果。

表3 顶板前6阶固有频率

Tab.3 The first 6 natural frequencies of roof

4 结语

运用TRIZ理论中的因果链分析、完备性法则进行分析,找到试验平台设计时需要注意的问题;结合应变片式压力传感器的外形结构和光纤Bragg光栅传感器自身结构的要求,利用SolidWorks软件创造性的提出了基于TRIZ理论的光纤Bragg光栅传感器模切压力检测试验平台的初步设计方案。

基于TRIZ冲突矩阵39个工程参数之间的关联表,在40个发明原理表中选出主要的参考发明原理,结合物质–场模型,对初步设计方案进一步优化,并在SolidWorks软件中建立了试验平台的总体设计方案。

利用Ansys Workbench软件对关键零件即顶板进行静力学分析和模态分析。分析结果表明,顶板的强度和刚度均满足使用要求,不会发生共振,验证了基于TRIZ理论设计的试验平台可以满足光纤Bragg光栅传感器的工作要求,为相关研究人员解决模切机压力检测问题提供参考和支撑。

[1] 胡智. 模切机专利技术综述[J]. 企业技术开发, 2016, 35(11): 1-3.

HU Zhi. Summary of Patent Technology of Die Cutting Machine[J]. Technological Development of Enterprise, 2016, 35(11): 1-3.

[2] 焦琳青, 王仪明, 武淑琴, 等. 基于微胶囊感压传感原理的模切压力测试方法研究[J]. 机械设计, 2019, 36(5): 100-104.

JIAO Lin-qing, WANG Yi-ming, WU Shu-qin, et al. Die-Cutting Pressure Test Based on Micro-Capsule Pressure Sensing[J]. Journal of Machine Design, 2019, 36(5): 100-104.

[3] 薛超志, 齐元胜, 王晓华, 等. 模切压力机理分析与实验研究[J]. 北京印刷学院学报, 2011, 19(2): 39-42.

XUE Chao-zhi, QI Yuan-sheng, WANG Xiao-hua, et al. The Mechanism Analysis and Experiment Research about Die-Cutting Pressure[J]. Journal of Beijing Institute of Graphic Communication, 2011, 19(2): 39-42.

[4] 王强. 平压平模切机工作压力在线检测系统研究[D]. 西安: 西安理工大学, 2009: 5-10.

WANG Qiang. Research of the Real Time Pressure Online Test System of the Vertical Platen Die-Cutting Machine[D]. Xi'an: Xi'an University of Technology, 2009: 5-10.

[5] MARTIN K, PAUL W. The Die-Cutting Revolution[J]. International Paper Board Industry, 2011, 54(1): 50-53.

[6] TANNINEN P, LEMINEN V, LINDELL H, et al. Adjusting the Die Cutting Process and Tools for Biopolymer Dispersion Coated Paperboards[J]. Nordic Pulp & Paper Research Journal, 2015, 30(2): 336-343.

[7] CEMPEL C. Application of TRIZ Approach to Machine Vibration Condition Monitoring Problems[J]. Mechanical Systems and Signal Processing, 2013, 41(1/2): 328-334.

[8] 刘晨敏. 基于TRIZ理论的纸盒包装机成型机构设计与分析[J]. 包装工程, 2020, 41(9): 193-198.

LIU Chen-min. Design and Analysis of the Shaping Machinery for Carton Forming Machine Based on TRIZ Theory[J]. Packaging Engineering, 2020, 41(9): 193-198.

[9] 马加骁, 王永洪, 张明义, 等. 基于光纤布拉格光栅传感技术的不同桩径静压桩贯入特性研究[J]. 中国激光, 2020, 47(5): 429-438.

MA Jia-xiao, WANG Yong-hong, ZHANG Ming-yi, et al. Penetration Characteristics of Jacked Piles with Different Pile Diameters Based on Fiber Bragg Grating Sensing Technology[J]. Chinese Journal of Lasers, 2020, 47(5): 429-438.

[10] 韩旭, 郭树城, 韩爱福, 等. 基于光纤Bragg光栅传感器的车辆载重动态检测系统的初步开发[J]. 通讯世界, 2016(24): 269-270.

HAN Xu, GUO Shu-cheng, HAN Ai-fu, et al. Preliminary Development of Vehicle Load Dynamic Detection System Based on Fiber Bragg Grating Sensor[J]. Telecom World, 2016(24): 269-270.

[11] 樊庆赓. 基于光纤光栅的压力传感特性研究[D]. 西安: 西安石油大学, 2020: 5-10.

FAN Qing-geng. Research on Pressure Sensing Characteristics Based on Fiber Bragg Grating[D]. Xi'an: Xi'an Shiyou University, 2020: 5-10.

[12] 李正峰, 王吴光, 陈玉海. 基于TRIZ理论的锤式破碎机新型锤头研究[J]. 矿山机械, 2015, 43(12): 87-91.

LI Zheng-feng, WANG Wu-guang, CHEN Yu-hai. Study on New-Type Hammerhead of Hammer Crusher Based on TRIZ Theory[J]. Mining & Processing Equipment, 2015, 43(12): 87-91.

[13] 王成军, 张玉平, 沈豫浙. 基于TRIZ理论的抛挂装置优化设计[J]. 机电工程, 2020, 37(9): 1115-1120.

WANG Cheng-jun, ZHANG Yu-ping, SHEN Yu-zhe. Optimization Design of Throwing Device Based on TRIZ Theory[J]. Journal of Mechanical & Electrical Engineering, 2020, 37(9): 1115-1120.

[14] 朱槐春, 邓援超, 徐一鸣, 等. 基于TRIZ理论的高速套袋机移外袋装置的应用[J]. 包装工程, 2020, 41(21): 190-195.

ZHU Huai-chun, DENG Yuan-chao, XU Yi-ming, et al. Application of High-Speed Bag-Packing Machine Removal Bag Device Based on TRIZ Theory[J]. Packaging Engineering, 2020, 41(21): 190-195.

[15] 段纯. 如何更准确地确定新产品的模切压力[J]. 印刷世界, 2008(1): 43-44.

DUAN Chun. How to Determine the Die-Cutting Pressure of New Products more Accurately[J]. Print World, 2008(1): 43-44.

[16] 方昆凡. 现代机械设计手册–机械工程材料单行本[M]. 2版. 北京: 化学工业出版社, 2020: 62-63.

FANG Kun-fan. Handbook of Modern Mechanical Design-Mechanical Engineering Materials: Single Book Sub-Title: Mechanical Engineering Materials[M]. 2nd ed. Beijing: Chemical Industry Press, 2020: 62-63.

[17] 李春泉, 邵永安, 赵帅峰, 等. 线缆剪切装置的动力学仿真分析及试验研究[J]. 机械设计与制造, 2017(10): 191-194.

LI Chun-quan, SHAO Yong-an, ZHAO Shuai-feng, et al. Dynamic Simulation Analysis and Experimental Study of the Cable Cutting Device[J]. Machinery Design & Manufacture, 2017(10): 191-194.

Design and Analysis of Die-cutting Pressure Test Platform Based on TRIZ Theory

MA Yan-qiang1a,1b, XIAO Jun-jie1a,1b,1c,1d, GUO Shun-sheng1a,2, QI Yuan-sheng1a,1b,SHAO Li-rong1a,1b, CHENG Qian1a,1b

(1. a. School of Mechanical and Electrical Engineering b. Intelligent Manufacturing Laboratory c. Beijing Key Laboratory of Digital Printing Equipment d. Engineering Research Center of Printing Equipment of Beijing Universities, Beijing Institute of Graphic Communication, Beijing 102600, China; 2. School of Mechanical and Electrical Engineering, Wuhan University of Technology, Wuhan 430070, China)

The work aims to design a test platform based on TRIZ theory to solve the problem that it is hard to directly detect the die-cutting pressure on the die-cutting machine. Firstly, the fiber Bragg grating sensor was introduced to detect the die-cutting pressure. According to the characteristics of the fiber Bragg grating sensor, and combined with the Cause Effect Chain Analysis and completeness rule in TRIZ theory, a preliminary design scheme for directly detecting the die-cutting pressure was formed. Secondly, the stability, measurement accuracy and deformation resistance in the preliminary design scheme were improved with the principle of conflict resolution. The base structure in the preliminary scheme was further optimized by the material-field model analysis method. And the overall design scheme of the test platform was obtained. Finally, the static analysis and modal analysis of the key part of the test platform were carried out. The maximum stress and maximum deformation of key part, the top plate, were 77.063 MPa and 0.525 24 mm respectively, indicating that both strength and stiffness met the requirements, and resonance would not occur. It was verified that the test platform designed based on TRIZ theory could meet the working requirements of fiber Bragg grating sensor. The innovative design of the die-cutting pressure test platform guided by TRIZ theory provides a new method for accurately measuring the die-cutting pressure of die-cutting machine.

die-cutting machine; testing platform; TRIZ theory; static analysis; modal analysis

TH122;TS803.6

A

1001-3563(2022)13-0165-07

10.19554/j.cnki.1001-3563.2022.13.021

2021‒09‒16

国家重点研发计划(2019YFB1707202);北京市教委科技计划(KM201710015001,KZ201510015017);北京印刷学院机械工程学科建设一般项目(21090122004)

马延强(1998—),男,北京印刷学院硕士生,主攻数字化设计与智能制造。

肖军杰(1979—),男,博士,北京印刷学院副教授,主要研究方向为数字化设计与智能制造。

责任编辑:曾钰婵