海上斜板除油器的优化与实践

2022-07-26马书楠中海石油中国有限公司天津分公司天津300450

马书楠(中海石油(中国)有限公司天津分公司,天津 300450)

0 引言

某海上石油平台斜板除油器设计处理量为 12 000 m3/d,设计进出口含油率分别为1 200 mg/L 和300 mg/L,当前该斜板除油器实际处理污水10 000 m3/d,进出口含油率实际为1 100 mg/L 和450 mg/L。斜板水质处理不达标直接导致下级污水处理设备的负担增大,最终导致注水水质不合格,并严重影响了污水系统运行稳定性[1]。平台污水系统主要接收原油系统各级分离器分离出来的生产水,通过斜板除油器、加气浮选器、双介质滤器处理合格后进入注水缓冲罐。平台共有四口水源井,通过旋流除砂器、注水细滤器处理后,进入注水缓冲罐。注水缓冲罐的水主要用于中心平台以及油田小平台注水井注水。其中斜板除油器是污水处理的第一级,可以分离出大于50 μm以上的游离浮油。设备按板的形式不同可分为平行聚结板和波纹聚结板,波纹板与油水接触的面积大于平行板,小油滴聚结成大油滴的机会多,目前海上采油平台多采用波纹钢板类型的卧式斜板除油器。斜板除油的基本原理是“浅层理论”,又称“浅池沉淀”,假设斜板沉积池池长为L,池中流体流速为V,沉降速度为V0,根据L/H=V/V0公式,可见池长与流体流速值不变时,池深越浅越小直径的悬浮物颗粒可被有效除去。因此提高除油效率就要适当降低斜板除油器分离高度。海上油田在备中加设倾斜波纹板,使分离设备的工作表面积增大,降低池深度,从而提高设备除油效率。

1 问题分析

某海上油田,注水水质化验发现注水水质不合格,斜板除油器入口水中含油值接近2 200 mg/L,严重影响水处理系统的稳定性,具体造成问题如下所示:

问题一:影响斜板除油器出口水质 ,斜板除油器收油量增加。斜板除油器入口含油值高直接导致斜板除油器出口水中含油偏高,直接导致下游设备水处理能效降低,影响水处理系统正常运行,甚至导致注水含油量超标。斜板除油器收油频率提升、收油量增加对平台流程影响增加。

问题二:影响加气浮选器出口水质,气浮收油频次增加。斜板除油器入口含油值高可能导致斜板除油器出口水中含油量超标,导致加气浮选器出口水质不达标,收油频次增加,影响水处理系统正常运行。

问题三:影响核桃壳滤器出口水质,反洗频次增加,滤料寿命变短。斜板除油器入口含油值高可能导致气浮出口水中含油量超标,导致核桃壳过滤器压差上涨过快,反洗频次增加,甚至核桃壳滤料受到污染,核桃壳滤料更换频次增加,耗费巨大作业成本。

问题四:影响注水系统正常运行,可能导致注水系统超压运行。斜板除油器入口含油值高可能导致核桃壳过滤器出口水中含油量超标,导致注水井地层污染,注入压力增高,甚至导致注水系统超压运行。

问题五:影响油藏注水开发效果,导致产油量递减较快。长时间的超标注水可能导致,注水井注水压力逐渐升高。高含油值的生产水长期注入油藏,影响水驱油的效果,堵塞油水的渗流通道,最终导致油藏产油量递减较快。

针对由斜板除油器入口水质含油值偏高对生产水系统带来的负面影响,选定降低斜板除油器入口含油值这一课题作为研究目标,后期随着水量增大,必会导致注水水质不达标。平台人员对斜板除油器运行问题展开分析,认为随着平台处理液量不断增大,油井出砂、调驱伴随聚合物返出,以及聚合物与砂质、化学药剂相互作用形成的悬浮物在系统中大量滞留。而现有斜板除油器因其内部设计缺陷,不能有效将泥砂及悬浮物有效排除,导致污水处理效果不佳。

1.1 波纹板强度不够

由于后期油井出砂,进入斜除油器的生产污水携带泥砂含量高,对内部波纹板造成冲击,而平台斜板除油器内部玻璃纤维波纹板强度不够,容易塌陷,导致除油效果变差[2]。

1.2 斜板除油器清水室堰板高度局限

斜板除油器清水室堰板高度仅比收油槽堰板高度低50 mm,导致斜板收油不可控,加上为平堰,在水量较大和波动幅度较大情况下,水流流经隔板上沿会出现水流上翻的情况,从而形成阻水作用,污水大量进入集油槽。而在混合室处于正常收油液位时,混合室至清水室的过流面积约为0.7 m2,其水量远远小于斜板入口流量,导致斜板正常运行时混合室与清水室存在较高液位差。为避免液位波动产生冒罐风险,提高设备的处理及收油能力,平台采取临时措施将清水室堰板的工艺人孔盖拆除,使得斜板混合室与清水室液位差保持在合理高度,设备能够恢复设计处理量,但此举导致清水室堰板失去作用,过水出现短流,处理前后水质混合,失去处理效果,导致混合室中的泥砂大量进入清水室,进而污染下一级设备。

1.3 顶部大量悬浮物堆积

聚合物、化学药剂以及泥砂相互作用粘结形成高稳定低流动性的悬浮物,在斜板除油器顶部大量堆集,不能通过日常收油有效排出,严重影响了污水系统的除油效果。

1.4 底部大量泥砂淤积

通过历次清罐作业发现斜板除油器底部泥砂沉淀非常明显,几乎占据容器容积25%~30%左右,大大降低了设备的有效处理容积,减少了含油污水的处理时间,严重影响了生产水处理设备的除油效果。而原有排砂管线和排污孔眼尺寸小,易造成管线堵塞,且斜板容器底部也未设计有利于泥沙收集外排的机械装置,当堵塞严重时不能依靠自身静压外排污泥。此时需要借助外界压力水源进水排污,但是效果仍不理想。

1.5 化学药剂注入量不符合要求

由于油田生产水处理量的变化,当前药剂能读可能不能满足要求,从而导致斜板除油器处理效果不佳。

1.6 日常收油效果不佳

在日常工作中,由于对斜板除油器的收油液位不准确,导致斜板除油器的不能长期收油,从而不能处理到斜板除油器里面的污水,从而使斜板除油器处理效果不佳。

2 设备结构改造

2.1 更换高强度波纹板

波纹板使用套管连接,将斜板内部原有的玻璃纤维波纹板更换为强度更高的SS316L 材质的波纹板,解决了因波纹板强度不够而导致的塌陷问题。

2.2 清水室堰板改造可调三角堰,封堵人孔

设计处理量:500 m3/h。

出水堰采用90°三角堰自由出流,取堰上水头为h堰为0.10 m,每个堰过堰流量q(m3/s)由计算公式(1)求得:

设计水位宜位于齿高的2/3 处,齿高为公式(3):

齿宽W齿为0.30 m。

因为W齿×32=0.30×32=9.6 m<11.8 m 所以说明所选堰上水头可以正常满足过流要求。

校核处理量为300 m3/h 时的,三角堰过水高度:

水位接近于齿高的1/2 处。

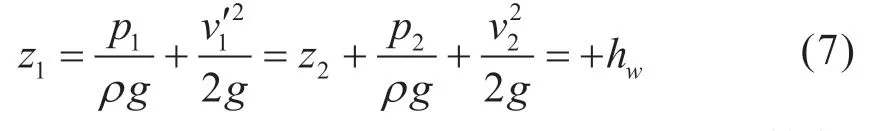

采用伯努利方程方程进行核算:

(1)设计处理量:500 m3/h。

(2)斜板入口管线为12″,截面积S=π×0.152= 0.070 7 m2,斜板接触区水流的速度v=500/3 600/0.070 7 =1.96 m/s。

(3)波纹板区的横截面积S=1.686×11=18.546 m2

在处理量恒定,设备内液面稳定的情况下,水通过波纹板区的流速v1=500/3 600/18.546=0.007 m/s。雷诺系数Re=68 000 查图得折流板的阻力系数ζ= 2.5。

(1)采用阻力系数法计算集水管阻力,查表得阻力系数ζ= 2.5,水头损失:

(2)根据伯努利方程:

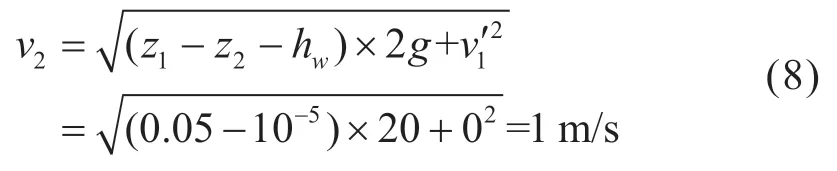

取堰上水头为h堰为0.10 m,z1-z2=50 mm;接触区与清水室联通,所以p1=p2,设v′1=0 m/s,则:

由此可知,当液位到达预设溢流位时,仍具有1 m/s的速度,满足介质在三角堰处溢流的要求。

依据计算结果,将斜板清水室的平板堰切除500 mm,预制完成的斜板三角堰,其高度可向下调节300 mm,向上调节60 mm。这样就解决了斜板收油不可控和泥砂进入清水室进而污染下一级处理设备的问题,如图1 所示。

图1 斜板除油器三角堰示意图

2.3 斜板混合室增加大尺寸排悬浮物管线

斜板混合室上部增加一根12 寸排悬浮物管线,将斜板中上部富集的悬浮物外排至污油水罐。经计算,12 寸排污口上沿儿距罐顶高度在157.5~215.0 mm间均可实现设计要求,大尺寸外排悬浮物管线的安装解决了悬浮物堆积问题,实现外排,使混合室能够有效收油。

2.4 底部增加导流板

斜板混合室内部四个排沙口下方分别增加波纹导泥板,在排砂口附近增加坡度便于泥砂聚积排出。

2.5 调整收油方式,最优化现场生产工作制度

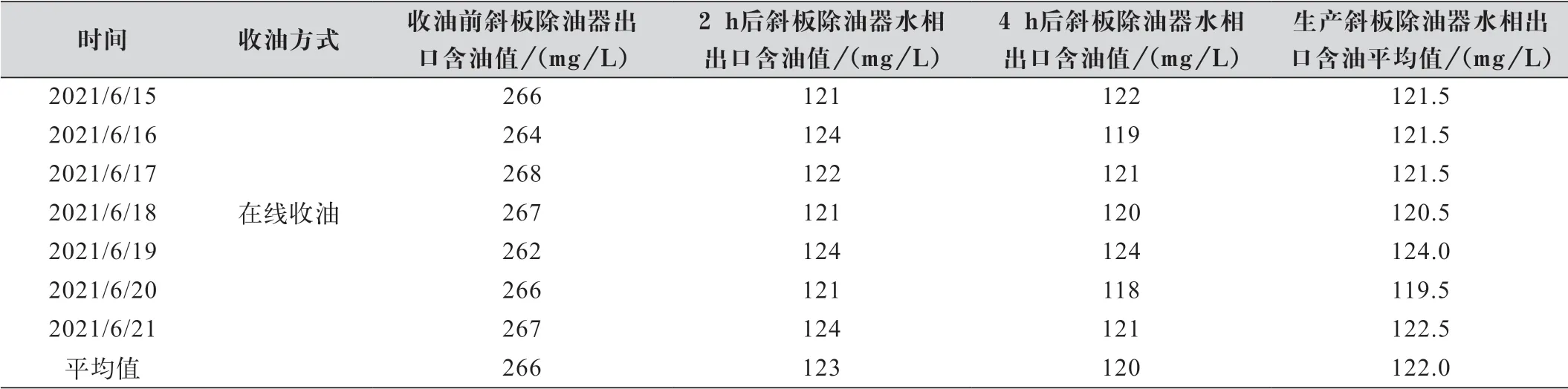

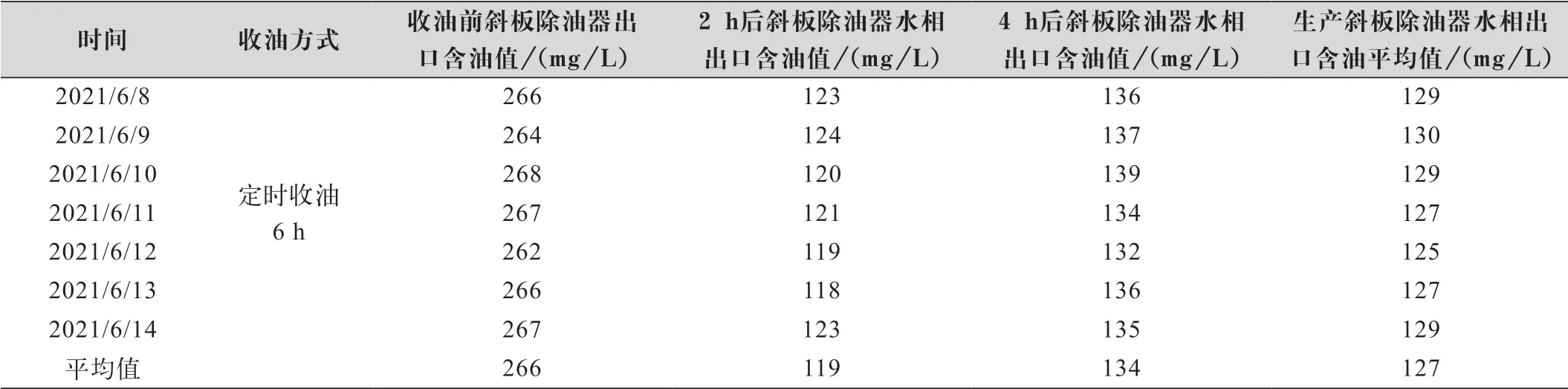

根据目前生产流程,制定定量收油、定时收油及24 h 在线的斜板除油器收油工作制度,进行试验。在最优加注浓度的前提下,每种工作制度下,连续试验一周。对水室收油2 h、4 h 后的化验数据进行数据收集及数据对比(表1~表3)。

表1 定量收油生产分离水相出口含油数据记录(第一周)

表3 定量收油生产分离水相出口含油数据记录(第三周)

根据上述试验数据,可以明显看出,定量收油效果在2 h 后效果显著,但效果很难保持较长时间;定时收油效果4 h 后的效果比定量收油效果好;但与24 h在线收油的工作制度下生产分离器处理效果相比仍然存在不小差距。因此,采用24 h 在线收油的工作制度。

表2 定量收油生产分离水相出口含油数据记录(第二周)

2.6 药剂加注浓度调整

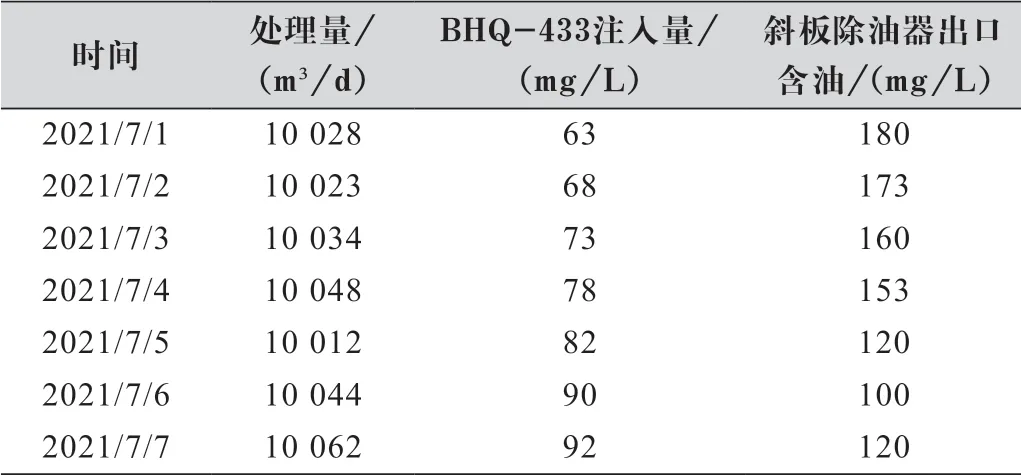

通过调整BHQ-433 的加药浓度,来对斜板除油器出口含油进行化验,从化验结果可知(表4),当清水剂的注入量在90 mg/L 时,斜板除油器处理效果最佳,从而能降低下游设备的处理压力,从而增加了注水水质。

表4 斜板除油器出口含油结果

3 流程优化调整

斜板作为污水处理系统的第一级设备,对水质起着至关重要的作用。它接收上游一级分离器、电脱水器的生产污水来液,而来液是由LV 阀自动调节功能实现的,并不能保证来液的稳定性。当污水流量波动较大时,在层流水流的作用下泥砂悬浮物容易被推至斜板混合室。要避免污水系统出现大量泥砂悬浮物,就要从源头上解决,因此减少污水系统入口泥砂悬浮物的含量,是斜板除油器提效的另一个突破口。

经过现场多方实践,油田决定对电脱水相流程作调整,将原来至斜板除油器入口的流程隔离,导通回流至一级加热器入口的流程,使电脱水器生产污水不再进入污水处理流程,并保持一级、二级分离器混合室油水界面高液位,保证看窗有两个干净水,与此同时精细化污水系统上游设备冲排砂作业制度,加强冲排砂、排悬浮物频次和力度,使泥砂悬浮物外排,无法在流程中滞留,从而在源头上解决了污水流程泥砂悬浮物堆积的问题。

4 效果对比

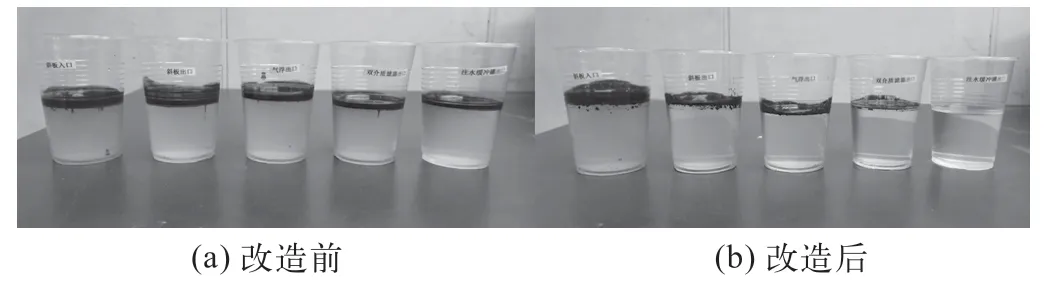

经过设备结构改造、流程调整等措施,斜板除油器出口含油率降至100 mg/L,达到启设计处理标准,通过现场取样分析,发现整个污水流程水质也有明显改善,如图2 所示。

图2 措施改造前后

5 结语

(1)斜板除油器处理效果不达预期,造成后续处理设备裙带影响。综合原因是由于采出液复杂多样,泥砂悬浮物含量高,超出设备处理能力,同时设备本身的设计缺陷也使水质处理效果不达标准。

(2) 经过现场多番实践,综合分析,找到了适合本平台斜板除油器的改造方案。通过更换高强度波纹板、底部导流板改造、清水室堰板改为可调式三角堰以及混合室增加外排悬浮物管线,有效提高了斜板除油器的除油效果。

(3)对于生产多年的老油田,伴随着油井出砂、聚合物返出和化学药剂不配伍等多因素造成的采出液复杂多样,通过流程整体调节,精细化冲排砂排悬浮物管理制服,使泥砂悬浮物外排,避免流程富集,也是提高水质效果的一个有效手段。

(4) 调整收油方式,最优化现场生产工作制度,最大限量地降低了斜板除油器出口水相含油的,从而减低了下游生产水处理设备的处理压力。

(5)通过对化学药剂浓度进行调整,提供了当前工况下的,药剂最佳注入浓度,保证了斜板除油器的处理效果。