颗粒形聚烯烃催化剂生产装置环保减排技术应用

2022-07-26张祥安中国石化催化剂有限公司工程技术研究院北京101111

张祥安(中国石化催化剂有限公司工程技术研究院,北京 101111)

0 引言

在整个颗粒状聚烯烃高效催化剂的制作过程中,想要减少生产产品的成本费用,以及固体废物的产生量,就要提高在生产制作过程中有关溶剂的回收再利用,相关溶剂包括已烷和甲苯以及氯化钛等。在制作回收的过程当中,采用精馏的方法回收到的甲苯内包含着微量己烷及TiCl4,其中甲苯的实际纯度可以达到≥98%,能够直接用来生产部分甲苯的钛元素处理制作工序,却不能达到投料溶解生产工序中使用甲苯的标准要求。如果只是使用纯甲苯进行投料,则剩下回收的甲苯就会越积越多。由此,研究人员为了让回收的甲苯可以达到投料溶解的要求,选择采取水洗的办法,把甲苯内存有的微量TiCl4清理掉,经过水洗后的甲苯再使用甲苯塔成功脱除其中的已烷及水分,然后再同溶解剂甲苯根据相应配比混合后使用精制塔加工精制,通过精制之后的溶解剂甲苯可以达到生产合成整个过程中所有制作环节的工艺处理标准。

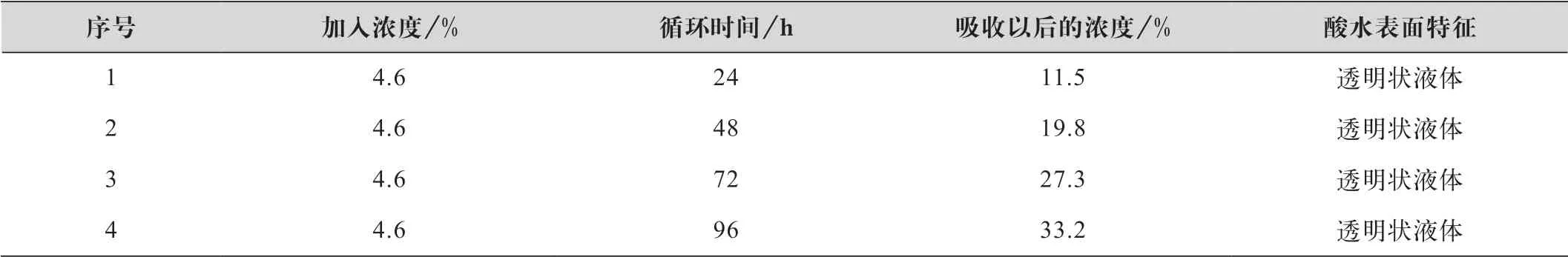

1 原有甲苯常溶解剂水洗处理工艺制作流程

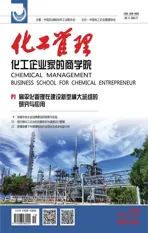

通过甲苯制作精馏塔得到的甲苯质量能够达到的标准是:甲苯精度值>98%;其中含有的氯化钛值是<0.2 mg/mL;含有的已烷值是0~2.5 mg/mL 之间。将回收溶解剂甲苯和新鲜的水根据相应比例投入搪瓷釜内进行水洗去掉里面含有的TiCl4,经过水洗之后,再将水与甲苯静置分离,从而获得没有TiCl4的溶解剂甲苯。用于水洗工艺生成的工业废水是一种富含弱浓度物质的酸水[1]。将水洗之后取得的甲苯进行静置分离,再把游离状的水进行分离处理投入到甲苯塔内,再利用水洗型甲苯塔将所含的水及已烷去掉,在水洗型甲苯塔的侧线回收的甲苯中所含已烷量小于0.5%。这里的甲苯再同纯甲苯加以混合后投入到精制工艺系统中用于合成生产,具体流程如图1 所示。

图1 水洗甲苯工艺流程图

根据水洗甲苯工艺流程进行生产,在水洗回收甲苯的整个过程中每个月要产生总量为75 t 的低含量酸水。在这些酸水中,有50 t 可以在其他制作工序中使用,还有大约25 t 为剩水。在水洗回收甲苯塔的塔顶回收到的甲苯浓度为90%,而这些高含量物质需要按照固态废物委托给持有专业资质的处置单位进行规范化处理,造成一定的甲苯资源浪费。

对生产工艺进行升级改造主要分为两个部分:一部分是要把水洗回收甲苯剩余的微含量酸水运用在尾气净化系统中,用做生产生成副产物产品盐酸,以降低这方面的固态废物量;第二部分是对水洗回收甲苯塔的生产工艺进行升级改造,以有效降低溶剂的生成量[2]。

2 相关弱含量酸水的减排应用技术

2.1 弱含量酸水合成盐酸应用技术的操作方案

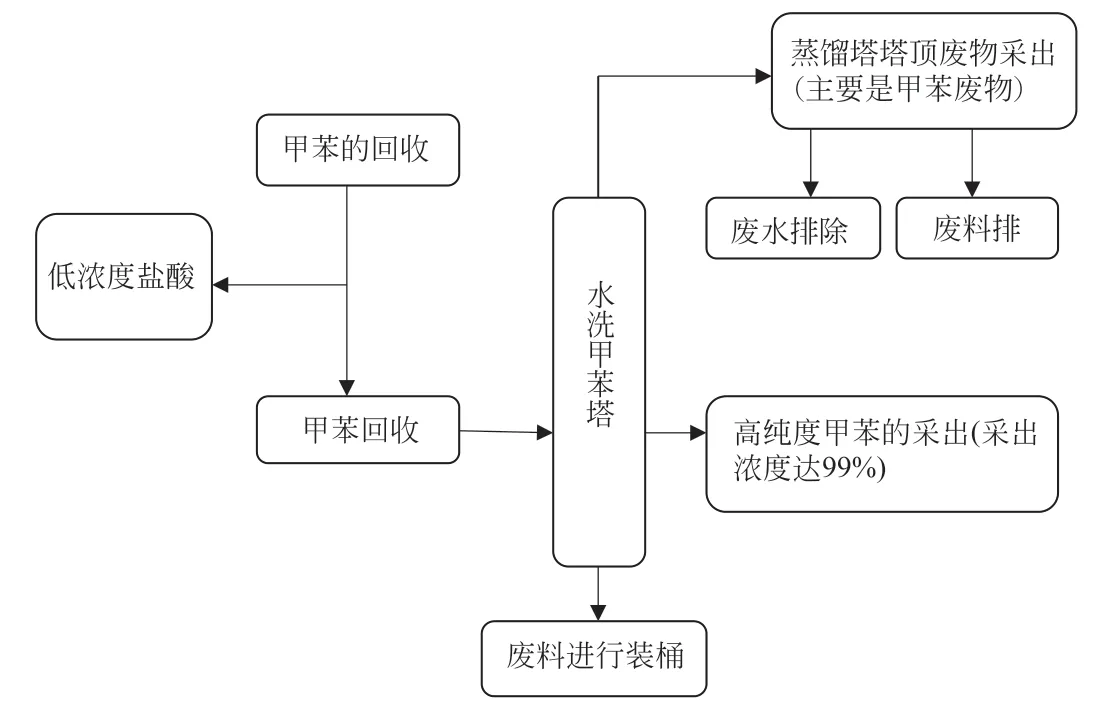

要想解决剩余弱含量酸水的浪费问题,就必须从生产的挤出设备的优化组合入手,首先要选择具有循化功能的循环泵和吸收器以及储液罐等三种装置,通过三种装置的组合,搭建出一套治理尾气的吸收净化系统,本装置设置在原有尾气净化流程之前,以这种弱含量的酸水充当尾气的净化吸收液。尾气首先通过吸收装置对酸性的气体进行吸收,然后再通过吸收碱液塔与吸收水塔进行处理。低浓酸水在吸收时,其浓度会不断增高,在处理过程中HCl 浓度升高到一定之后,可对其进行商用盐酸加工。经过各级吸收,能够有效地降低催化装置在放空时产生的冲击,进而减轻吸收塔放热的难题,从而稳定了吸收装置的工作状态,提升了设备的吸收效能,使得氯化氢排放能够达到规定的标准[3]。图2 为利用尾气进行水吸收的工艺系统流程图。

图2 利用尾气进行水吸收的工艺系统流程

2.2 低浓酸水使用量和循环所用时间关系

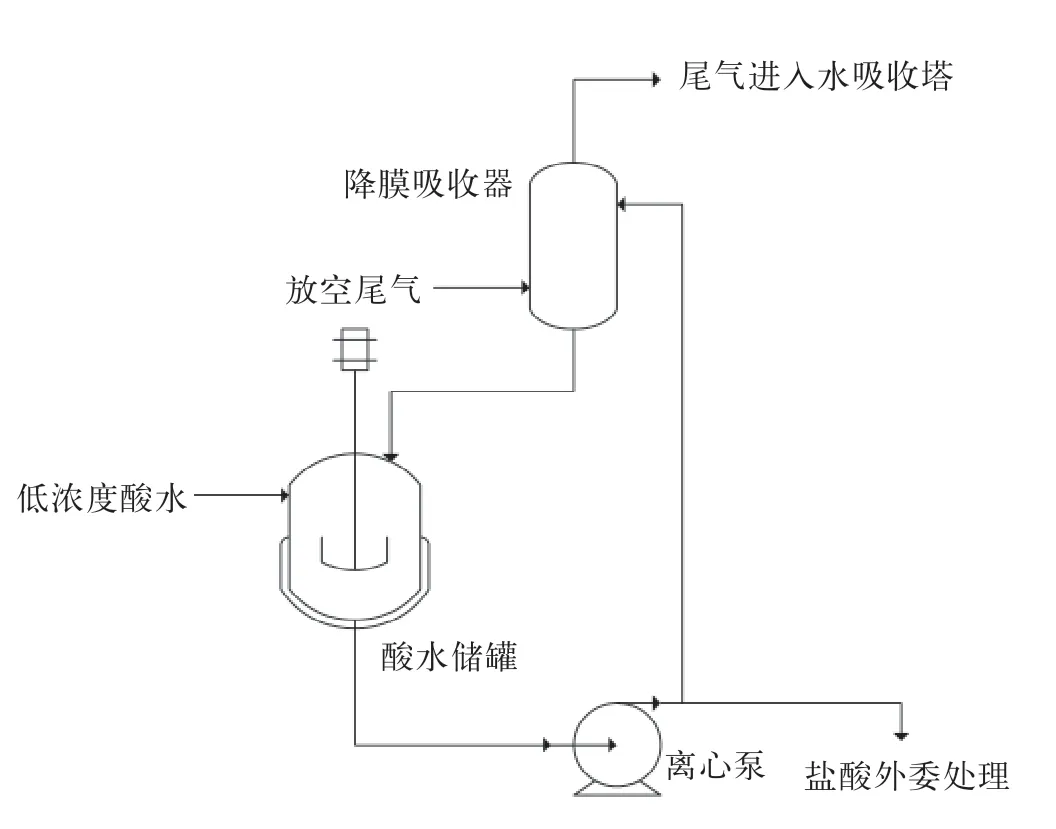

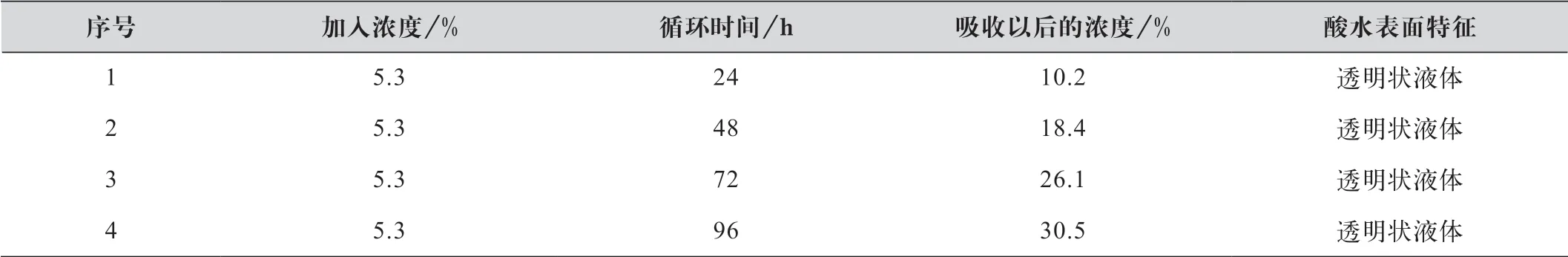

水洗甲苯过程生成低浓酸水中存在氯化氢检测分析如表1 所示。

表1 低浓度的酸水检测酸度表

根据表1 中的数据可知,水洗甲苯过程中生成的低浓酸水显现为透明状液体。其中氯化氢的含量占5%,这一含量能够用在尾气的吸收,对其中的氯化物进行吸收,从而使盐酸浓度符合规定的要求[4]。

加入低浓酸水量以及循环所使用的时间和盐酸浓度的关系如表2 和表3 所示。

表2 低浓度的酸水加入2 500 L 以及循环时间与盐酸浓度的关系

表3 低浓度的酸水加入3 000 L 以及循环时间与盐酸浓度的关系

根据表3 中的数据不难看出,如果加入一定数量的低浓酸水时,盐酸中的HCl 浓度会随时间不断增大,在固定时间内,加入低浓酸水的量越大时,其盐酸里的HCl 浓度会非常低。经过对比可知,操作条件最佳的时间为96 h,最佳的低浓酸水用量是3 000 L。通过综合计算获得出每月使用甲苯水洗液在93 m3,产生的低浓酸水75 t,消耗用低浓酸水50 t,作为尾气进行吸收用低浓酸水25 t,最后生成的盐酸达到应用标准[5]。

2.3 在线对吸收液HCl 的浓度监测

当吸收液中的HCl 浓度太高的时候,将会导致尾气HCl 含量超过标准,当吸收液中的HCl 浓度太低的时候,将会导致盐酸的浓度过低,这无形中会导致成本提高与资源上的浪费。所以说,在工作中必须实时对吸收液的HCl 浓度实施实时的监测。监测的原理是借助HCl 的浓度和吸收液的导电率存在的关系,使用专用检测设备对HCl 浓度进行实时的检测,进而确保将吸收液中的HCl 浓度控制在一定范围之内,同时也保证吸收率良好。

2.4 监测数据结果分析

通过对样品中HC1 的监测数据可以看出,吸收液中的HCl 浓度会随时间快速地升高到33%,随后再降低到10%,然后再慢慢升高到34%,从而形成双波形曲线。这种情况的发生,主要是因为仪器存在以前检测时留下的残留物质造成的,当循环运行以后将会逐渐消除。表4 是线下测量与在线测量的数据。

表4 线上检测和线下检测对比数据

根据表4 中的数据变化不难看出,线下和在线对吸收液的HCl 浓度测量产生的误差只有3%,因此,其检测能够满足工作需求。在进行实时监测时,当盐酸在罐里的浓度升高到32% 的时候,要将其送入盐酸专用的存储罐里,同时将系统换成低浓度的酸水液体,从而继续进行HCl 的吸收。

3 甲苯水洗塔的优化

3.1 优化设计方案

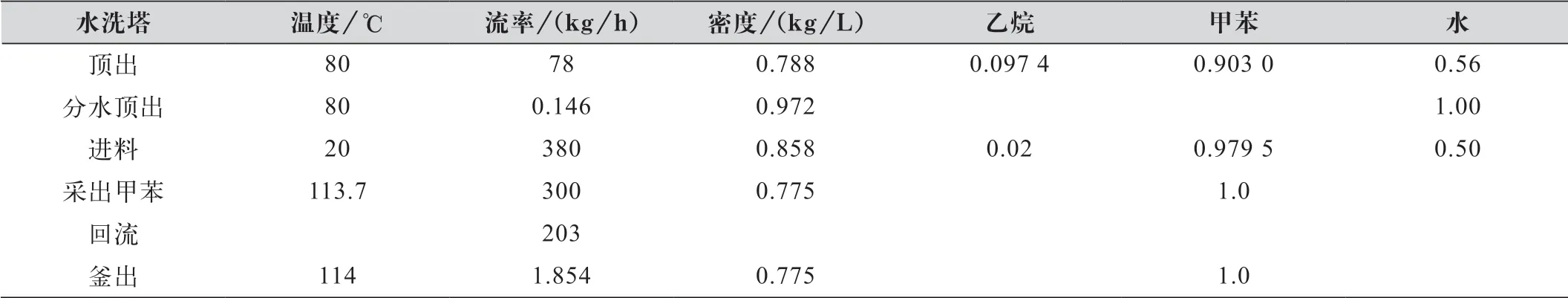

甲苯水洗塔工作原理如图3 所示。

图3 甲苯水洗塔工作原理图

在塔的里面设计8 m 填料区,各区域为等高0.3~0.4 m 等高板隔离,使用20 块进行计算,其设计后运行数据如表5 所示。

根据表5 中的数据不难看出,在塔顶的采出物里,其甲苯的含量达到90.2%,塔顶采出物均进行固体废物处理[6]。

表5 甲苯水洗塔工艺数据表

在对优化塔进行操作时,增加回流、降低其塔顶得温度,进而能够达到降低采出物里面甲苯的实际含量目的。可是在实际的操作过程中,增加回流量能够降低在塔顶的采出物中的甲苯实际含量。但是在侧线的底部产生的甲苯,其纯度会过低,这主要是回流量增大导致塔里气液压力加大,致使塔里出现反应过程变差,最终致使精馏的效率变差。

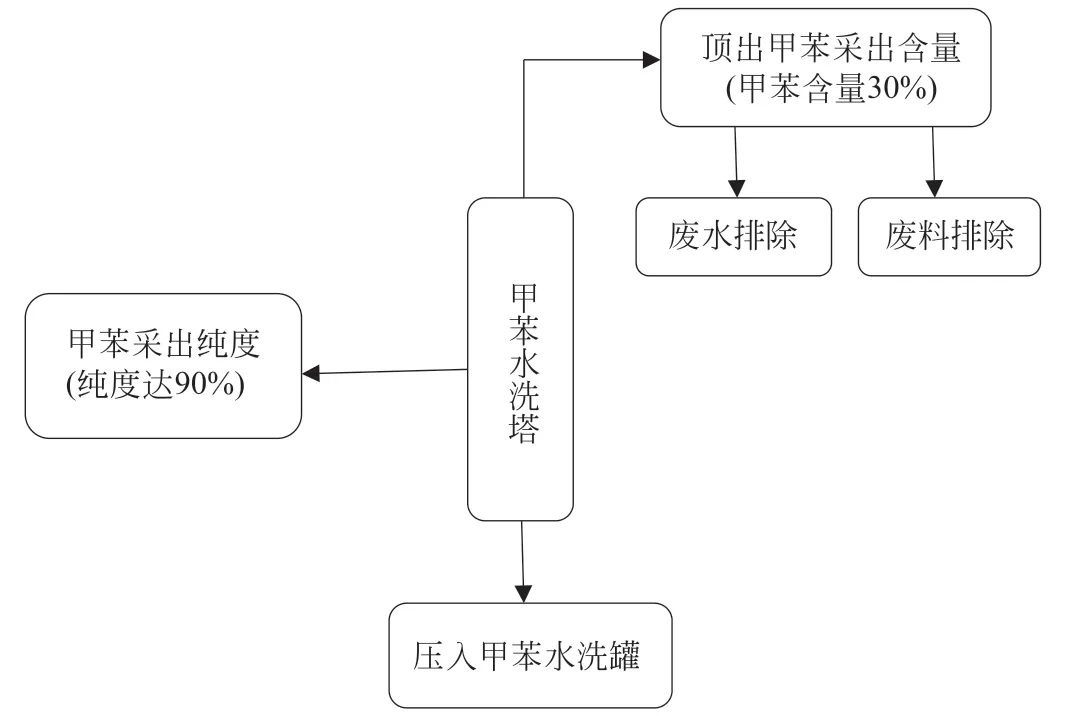

针对上述问题解决优化的方案是:把塔顶的采出物经过甲苯水洗塔工作空隙,对物料实施二次精馏,这一优化的优势是,既不增加设备又能更好地回收高纯度的甲苯。工艺流程如图4 所示,二次进行精馏和一次进行的精馏存在的不同是:一次进行精馏甲苯采出是通过侧线实施的,二次进行精馏时,侧线需要关闭,甲苯的回收是通过塔釜实现的,在塔顶的物料中只有少量甲苯。

图4 甲苯水洗塔精馏工艺流程

3.2 二次进行精馏数据分析

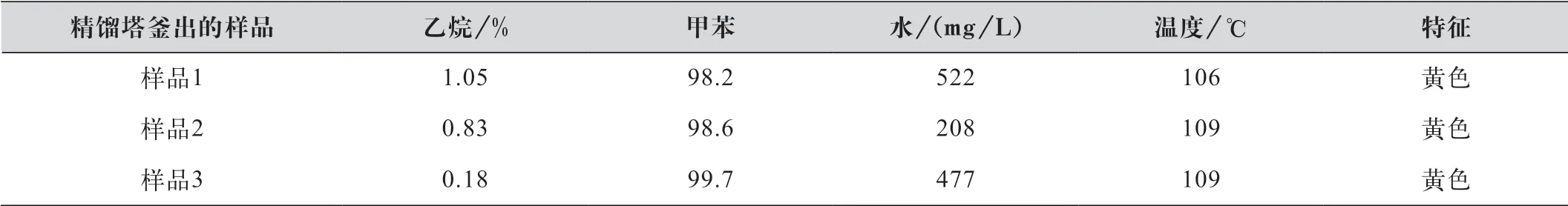

3.2.1 调整塔温操作对塔釜的出料影响分析

根据模拟运行计算结果的相应数据分析为基础,在操作过程中,当对塔釜进行温度调节的范围在106~111 ℃时,观察温度变化对产生精馏物影响情况,同时在这一过程中要找出精馏塔最佳的运行温度,具体实验数据如表6 所示。

根据表6 中的各项数据不难看出,当塔釜的出料温度不断升高时,精馏物里的乙烷含量会发生降低的情况。但是从总体的结果数据也能看出,在上述温度变化范围之内,出料中乙烷的含量在规定范围之内,符合工艺要求。因此,在生产中可将温度控制在106~108 ℃之间,这时出料中所含甲苯可达98%。

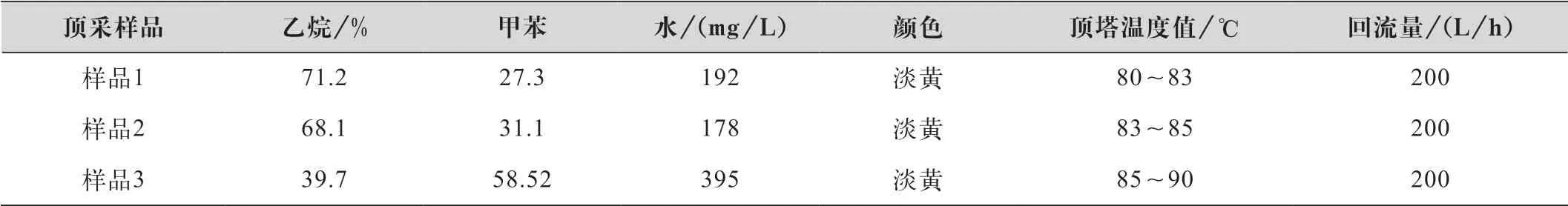

3.2.2 塔顶的温度变化和回流量变化与采出物关系分析

研究塔顶的温度变化和回流量变化与采出物之间的关系,首先确定塔釜的温度在106~108 ℃之间,调整塔顶的温度在80~90 ℃,这时观察塔顶的采出物变化情况,同时确定最佳的回流量以及最佳的塔顶温度,具体实验数据如表7 所示。

表7 顶采精馏塔样品检测

根据表6 中的各项数据不难看出,当回流量没有发生变化,但塔顶的温度不断升高时,塔顶的采出物中的甲苯含量会不断升高,当塔顶的温度控制在80~85 ℃的时候,其回流量可达200 L/h 左右。

表6 精馏塔检测釜出料数据

经过二次的精馏,储量中的甲苯其纯度可达98%,可是甲苯颜色显现深黄,这主要是因为在一次精馏的过程中,塔釜存在一些的残留物质导致的,这时可将出料进行第二次的精馏,和甲苯水洗重新精馏直至甲苯颜色以及指标都符合要求为止[7]。通过一次与二次的循环精馏以后,新型甲苯水洗回收物料的各项参数如表8 所示。

根据表8 中的各项数据不难看出,850 kg 的甲苯水洗材料,通过两次的精馏以后,其采出的甲苯合格达到786 kg,达到进料的92.5%以上。塔顶产生的废液在14 kg 左右,占总进料的1.65% 左右。通过计算确定出,每月进行处理甲苯水洗溶液在75.60 m3时,甲苯水洗塔优化前,每月塔顶产生的废液达4 t,经过优化后,从侧线回收的甲苯达到69.9 m3,在塔顶采出的废液为1.25 m3,约合1.08 t 左右。通过优化实验证明,优化后的甲苯水洗塔每个月能够减排废液达到3 t左右,甲苯水洗塔的优化具有一定的实用价值。

表8 新型甲苯水洗回收物料统计表

4 结语

本文通过对传统水洗甲苯工艺的研究分析,对现有设备工艺进行了工艺优化,从而达到对低浓度的酸水进行了充分利用,提高了对甲苯的回收效率,进而使回收生产甲苯时所产生的相应催化剂达到了规定的标准。另外,在生产工艺运行的过程中,比传统工艺产生的固体废料降低了很多,这为企业的环保、绿色生产提供了技术上的帮助,同时也为同行业的绿色、环保生产提供了技术上的借鉴。