基于弯曲度预测模型的软体手人机交互控制

2022-07-26张道辉赵新刚

韩 非,张道辉,赵新刚

(1.中国科学院 沈阳自动化研究所机器人学国家重点实验室,沈阳 110016;2.中国科学院 机器人与智能制造创新研究院,沈阳 110016;3.中国科学院大学 计算机科学与技术学院,北京 100049)

近年来,随着材料科学、柔性电子技术和3D 打印加工技术的不断进步,软机器人技术也得到了快速的发展[1]。软机器人凭借其自身材料的柔软性和运动的多自由度特性,在人机协同作业、医疗康复、抗灾救援等领域获得了广泛的应用[2]。软体机械手作为多数软机器人应用中的典型呈现形式,相较于由大部分刚性关节和连杆组成的传统刚性机械手,具有更强的适应能力和更好的交互特性,在抓取耦合和人机交互上具有更强的适应性和更好的安全性[2-4]。

软体手的抓取方式主要由软体驱动器所决定,凭借软体驱动器驱动原理的不同可以实现包裹抓取、缠绕抓取及部分固定抓取等[5]。其中f-PN 型软体手使用多个软体驱动器形成抓手形态,通过控制流体的进出完成较大弯曲动作,可以类似于人手完成捏、抓持和包裹等动作,在部分实际应用过程中,表现出较好的作业性能,具有较大的应用前景和实用价值。

关于f-PN 型的软体手的研究已经渗透多个应用领域,如SOFT ROBOTICS 公司基于f-PN 结构已经研制出一系列长度、大小、手指数量不同的软体手产品应用于食品生产、搬运等方向[6]。另外,文献[7]也设计了一种f-PN 型的软体手应用于水下遥控机器人(ROV)的手臂系统中,由ROV 的液压系统控制软体手完成了水下采样作业。以上研究验证了f-PN型软体手良好的结构性能,但由于较低的控制精度使驱动力过大时软体手指产生被动变形,降低了抓取的稳定性。因此,可以将柔性传感器与软体手相结合的方式来提升软体手的控制精度;文献[8]将液态金属注入软体驱动器中来测量其所受得压力和变形;文献[9]开发了一种嵌入式电阻式传感器集成在软体手指中对手指弯曲曲率进行测量,并设计实验充分的验证了手指弯曲度与传感器值之间的关系。但目前大多数研究仅停留在软体驱动器的各项运动变形信息的检测,没有进一步的对所设计软体手感知模型和运动控制进行系统性研究,无法准确地获取软体手实时的运动状态。

本文针对以上问题,提出了一种驱动传感一体化的软体驱动器,基于该驱动器设计制作了一种具有感知能力的三指包络型软体手,通过顺应性融入的电阻式柔性传感器对软体手指的弯曲度进行传递。随后,使用机器学习算法对软体手指弯曲度预测模型进行了精确建模;基于所构建模型,利用数据手套的人机交互方式,将人手与软体手的张合度进行映射实现了软体手更自然的交互控制。最终利用形状大小各异的目标物抓取作业模拟实验验证了数据手套-软体手整体系统的可行性和实用性。

1 驱动感知一体化的仿生软体手

作为感知和控制的基础,软体手需要同时具备驱动和传感两种功能。而人手作为人类的重要末端作业器官,其结构功能特性给软体手的结构设计带来了启发。

1.1 流体驱动器驱动传感一体化设计

人手的皮肤和骨骼中存在着顺应人手运动感知方式的皮肤感受器和本体感受器,它们组成的感知系统共同为神经中枢提供着外界环境信息和自感知运动信息,是人体控制手部状态的重要依据[10]。

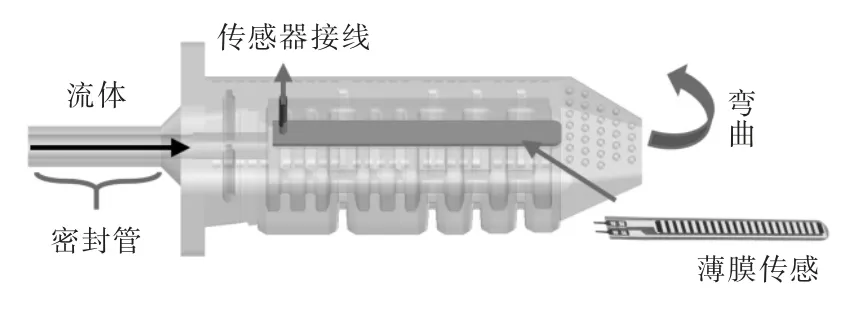

本文根据人手传感和功能特性的启发,设计了一种驱动传感一体化的软体驱动器结构,如图1所示,流体通过密封管进入腔体中,由于壁厚的不同,在相同的内部压力下产生侧向弯曲实现驱动;将薄膜电阻式传感器顺应驱动器弯曲方向融入软体驱动器中,可在软体驱动器运动时有效的获取弯曲运动等信息。

图1 软体驱动器结构图Fig.1 Soft actuator structure diagram

1.2 软体手设计与制作

本文基于所提出软体驱动器设计了一种三指包络型软体手。如图2所示,三个软体驱动器作为软体手的手指,在相同的压力驱动下均向内部弯曲实现抓取动作;手柄赋予手指一个初始倾斜角度来增大软体手的初始张角α,使其在驱动器长度一定时,能够完成更大体积的目标物抓取;软体手可以分别通过手指受力耦合捏取和包络封闭抓取两种方式完成抓取作业。

图2 三指软体手结构Fig.2 Three-fingered soft hand structure

2 软体手弯曲度预测建模

在作业过程中,软体手手指的弯曲度信息可以作为有效的运动反馈信息为进一步的控制提供帮助。因此,本文为获得精确的弯曲度预测模型,利用有监督的回归学习算法对软体手指弯曲度模型进行了搭建。

2.1 数据采集

基于监督学习所构建的传感模型需要大量的数据进行模型参数优化,所以数据的质量和数量直接影响所构建模型的准确性。为准确且方便的获取较多的弯曲传感建模数据,本文设计了一套同时采集软体驱动器弯曲度和传感器值的全自动数据采集方案,并根据方案搭建出数据采集平台。

如图3所示,实验测试平台主要由Optitrack 运动捕捉系统、高精度气压阀、电动导轨、PLC 控制器以及动力源组成。软体驱动器固定于横向导轨上,其位置可通过电动导轨进行调节,运动捕捉系统通过实时识别软体手指上的标记点对软体驱动器弯曲信息进行采集,如图4所示,并由公式(1)推导出弯曲角φ。气压阀使用气缸进行供压,可提供范围0~0.8 MPa 下精度为0.01 MPa 的气压;PLC 控制器对软体驱动器的弯曲传感器数值以及气阀供压值等信息进行实时处理和采集,其中传感器数值为电阻式传感器通过电路转换出的电压值,数据采样频率为10 Hz,器件控制频率为100 Hz。

图3 数据采集平台Fig.3 Data acquisition platform

图4 软体驱动器弯曲角定义图Fig.4 Software driver bend angle definition diagram

研究中利用气压驱动进行弯曲测试,在维持软体手抓取能力的基础上选取驱动器最大驱动气压0.24 MPa。将驱动器置于测试平台使其做弯曲和伸直的往复运动,驱动气压为三角波形式从0 MPa~0.24 MPa 往复提供气压,同时对传感数据进行采集。待数据采集完成后,获得多组对应传感器值和驱动气压值的软体手指弯曲角度。

2.2 基于机器学习的弯曲度建模

由于建模原理的差异,不同算法所构建模型表现效果也存在较大差距。因此,本文分别选择传统机器学习方法中经典的多项式回归 (polynomial re gression,PR)和深度学习方法中适用于时间信号处理的长短时记忆网络(long short-term memory,LSTM)对模型进行了训练和分析,以获得更好的弯曲度模型。由于训练数据较多,为防止出现严重的过拟合现象,在多项式回归时选用3 次多项式进行拟合,并基于全连接层对多项式参数进行训练。在使用LSTM 进行回归模型训练时,模型层数会对模型性能产生影响,一般的应用场景中两层的LSTM 表现较好[12]。因此,本文使用两层LSTM 和一层全连接层构建前向网络。为对比算法自身的性能,在训练时均使用基于均方根误差的随机梯度下降优化算法对参数进行反向优化。

实验中,随机选取1000 组连续数据,大致7 次往复运动数据用作弯曲度传感模型构建和测试。首选将数据进行归一化处理,其中在手指完全伸直状态下输出角度为180°,最大弯曲角度时输出角度为140°; 然后将数据以7∶3 的比例分为训练集和测试集,在误差函数和反向优化算法相同的基础上,分别使用全连接层3 次多项式拟合和LSTM 两种建模算法对软体驱动器弯曲度预测模型进行搭建和测试;最后通过分析测试集预测情况对两种模型的性能进行了对比和分析。

2.3 弯曲度模型性能比较与分析

同样使用传感器值作为输入,弯曲角度信息作为输出训练预测模型,其测试集预测情况和多项式拟合预测情况如图5所示,可以观察到多项式拟合模型预测值波动较大,但基本可以实现随真实值大小的改变趋势进行预测,其预测集平均误差为5.3%;相比之下,LSTM 模型预测值较为平滑,且与真值曲线贴合度更高,其预测集平均误差为1.5%,较多项式拟合模型缩小了3~4 倍。

图5 多项式拟合与LSTM 模型预测曲线对比Fig.5 Comparison of polynomial fitting and LSTM model prediction curves

在数据采集过程中软体手指在由弯曲恢复到完全伸直状态,再由伸直状态转向弯曲时驱动气压连续变化,会使驱动器产生微小的抖动,在曲线中体现为角度的微小变化,即顶点凹陷。以上两种模型均使用传感器值为单一输入,无法对驱动气压所造成的顶点凹陷进行预测,而LSTM 算法可以通过构建多输入模型来提高预测准确度。因此,研究中将驱动气压值加入模型输入中,构建了双输入单输出(LSTM2to1)的软体驱动器弯曲度模型,并与之前的单输入单输出(LSTM1to1)模型预测情况进行比对。如图6所示,LSTM2to1 模型可以完美的预测顶点凹陷的情况,且曲线贴合度也更优于LSTM1to1模型,其预测集平均误差达到0.9%。

图6 不同输入下的LSTM 模型预测曲线对比Fig.6 Comparison of LSTM model prediction curves under different inputs

3 软体手人机交互控制测试

本文基于数据手套提出了一种符合人手抓取物品习惯的软体手人机交互方式,使用弯曲度映射的方式形成闭环操控,旨在提高软体手交互控制的灵敏度和准确性。

3.1 基于数据手套的软体手人机交互控制

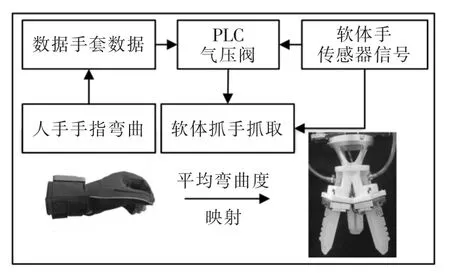

数据手套由顺应手指指向嵌入的5 根柔性弯曲传感器对手指弯曲角度进行感知,可以实现人手张合程度的感知与运动模型重建。将数据手套接入软体手控制系统中,如图7所示,通过人手五指的平均弯曲角度映射软体手手指平均弯曲角度,分别将软体手弯曲传感器信号和数据手套获取的人手弯曲信号同步送入PLC 中,利用PLC 工控机计算对应气压值后实时调节气压值实现软体手张合弯曲角度与人手同步弯曲的闭环人机交互控制。

图7 人机交互操控原理图Fig.7 Schematic diagram of man-machine interactive control

在软体手手指即将互相接触时即可完成对软体手结构基础上的最小目标物进行抓握。因此本研究将软体手指伸直状态对应人手五指伸直状态,软体手指弯曲35°的即将接触状态对应人手握拳进行交互映射。如图8所示,在交互过程中人手可以通过伸掌和捏拳之间的动作连续对软体手进行张合度控制。

图8 软体手弯曲角度人机交互控制Fig.8 Human-computer interactive control of soft hand bending angle

3.2 抓取测试实验

为测试所设计软体手系统在实际抓取作业中的实用性,选取食物模型、海底生物模型以及大小形状不同的两种模具进行抓取实验测试,如图9所示。分别对每个目标物进行20 次抓取测试,软体手处于目标物正上方,模拟机械臂控制软体手完成竖直上下运动,利用数据手套控制软体手对目标物进行抓取,如图10所示,将目标物抓离桌面并保持稳定不脱落视为成功。

图9 形状大小各异的目标物Fig.9 Objects of various shapes and sizes

图10 目标物抓取测试Fig.10 Target capture test

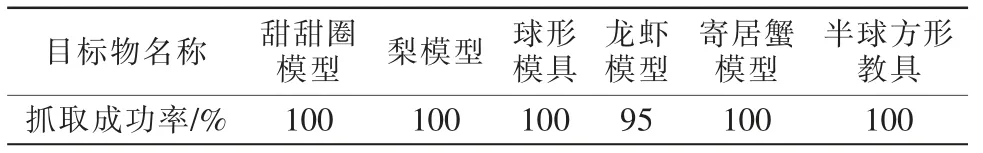

抓取过程中,操作员可以轻松的通过数据手套对软体手进行张合度的控制,在结合所设计软体手的结构优势下可方便且迅速的完成目标物的抓取工作。具体抓取成功率如表1所示,除龙虾模型在抓取过程中出现一次脱落现象,其他物品均达到了100%的抓取成功率。证明了所提出驱动传感一体化仿生软体手的实用性和基于机器学习算法的软体手感知建模的可行性。

表1 目标物抓取成功率Tab.1 Target capture success rate

4 结语

本文基于f-PN 结构设计了一种驱动传感一体化的仿生气动软体驱动器,并基于此驱动器设计制作了一种具有传感功能的包络型软体手。设计并搭建了一套实时数据采集平台用于传感器建模数据的精确采集,并利用全连接层多项式拟合及LSTM算法完成了软体手指弯曲度感知的精确建模;最后,基于所构建弯曲度预测模型,利用数据手套实现了软体手张合弯曲角度与人手同步弯曲的闭环人机交互控制,并使用形状大小各异的目标物的抓取测试实验,验证了软体手交互控制的稳定性和可行性。

在之后的工作中,会进一步的将正在研发的光纤传感器融入软体手中,利用机器学习强大的模型构建能力,同时对软体手指的弯曲度和接触力大小进行建模; 并在此基础上将软体手集成到机械臂上,使用带有转动信息的数据手套实现整体机器人的人机交互控制。在未来,具有准确力控制和运动姿态控制的人机交互软体手系统定会在各个领域得到更加广泛的应用和发展。