电气仪表CAN总线通信架构及关键技术研究

2022-07-26孙朕

孙 朕

(新乡北方车辆仪表有限公司,新乡 453000)

在电力工业应用中,电气仪表数据作为电力系统分析的重要依据,因此其通信的便利性和传输速度成为研究的重要课题,传统通信方式主要采用无线局域网络(wireless local area networks,WLAN)路由方式进行传输,存在线路架设困难和通信速度慢的缺陷,为改善通信质量[1],本文通过分析控制器局域网络(controller area network,CAN)总线的各项优点,提出本课题的研究。

国外电力通信研究机构通过分析调查仪表数据,根据需求提出设计方案,其中文献[2]设计建筑设备管理系统(building management system,BMS)通信结构,通过Sateflow 建模的方法建立仪表与基站的连接通道,采用高级加密标准(advanced encryption standard,AES) 算法最快编码仪表数据传输信号,提高仪表数据传输速度。但这种方式通道建立方式复杂,需要多种机构配合完成,便利性不足;国内电力与通信研究部门通过调研国内通信技术水平,根据电网仪表安装规律研究,其中文献[3]设计WLAN 轮询通信系统,将数字信号处理(digital signal processing,DSP)+现场可编程门阵列(field-programmable gate array,FPGA)芯片组成传输结构,采用多址接入算法实现多仪表下的多通道传输,拓展了仪表数据的传输路径,但这种方式对重要信息的传输速度较慢,延迟较大。

1 CAN 总线网络系统设计

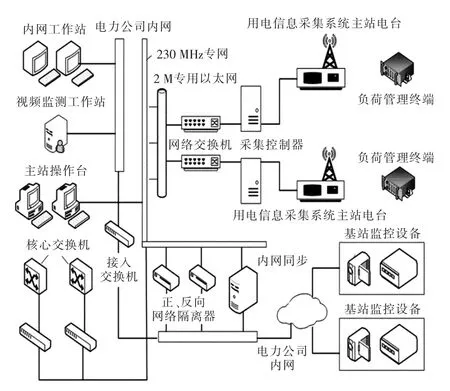

本文根据电力公司内网仪表控制中心数据,将仪表数据通过CAN 总线的方式进行传输,根据局域化的仪表布置规律进行筛选,通过融合各种通信技术组成CAN 总线网络系统[4]。CAN 总线网络系统设计如图1所示。

图1 CAN 总线网络系统设计Fig.1 System design of CAN Bus network

CAN 总线网络系统运行以电力公司内网为数据核心,通过延伸和组合的方式组成数据传输网络,内网工作站从电力公司内网中采集数据,根据内网状态进行调整和参数管理;视频监测工作站主要对内网设备和运作方式进行视频收集,将内网设备之间的联系和运行数据的规律通过视频的方式显示[5];主站操作台是内网运作的核心位置,负责内网的管理和电力设备的操作,将复杂的操作过程通过主站的方式进行管控,实现电力系统上的通信管理;而电力公司内网主数据形式通过接入交换机和核心交换机完成采集和传输,核心交换机与内网的200 MHz 专网相连,对其数据形态进行重新编制;接入交换机与内网管理数据相连,通过连接正、反向网络隔离器实现管理数据与设备参数的分割,保证电力公司内网的同步管理,整个内网同步过程受到2 个基站监控设备的监测[6]。电力内网的2 M 专用以太网通过网络交换机的形式输入到采集控制器中,分别由用户信息采集主站电台捕捉,通过调节频率使采集控制器与电台保持统一调频状态,实现专用以太网数据的通信,进而由负荷管理终端统一管控电力内网的仪表数据[7]。

在CAN 总线网络设计过程中,CAN 总线分化为230 MHz 和2 M 专用以太网2 种通信方式,将电力内网电气仪表数据通过不同交换机的方式完成数据转换和传输,一定程度上避免了电力资源的浪费,而多信道的通信方式加快了仪表数据通信速度,便于通信技术的搭载[8]。

2 关键技术

在电气仪表通信架构的建设过程中,通过在CAN总线上搭载各项技术完成仪表数据的通信传输,关键技术在于:

(1)采用MCP 状态估计技术组建电气仪表采集和传输的逻辑关系,使传输过程更为简洁通畅。

(2)采用嵌入式板卡技术对CAN 总线通信方式进行设计,信号转换速度更快,基站强度更高,完成电气仪表位置的全面覆盖。

(3)采用差分正交相移键控(differential quadrature phase shift keying,DQPSK)算法对电气仪表不同状态下的数据进行分析,找到最为快捷的通信方式,从而提高通信速度。

2.1 MCP 状态估计

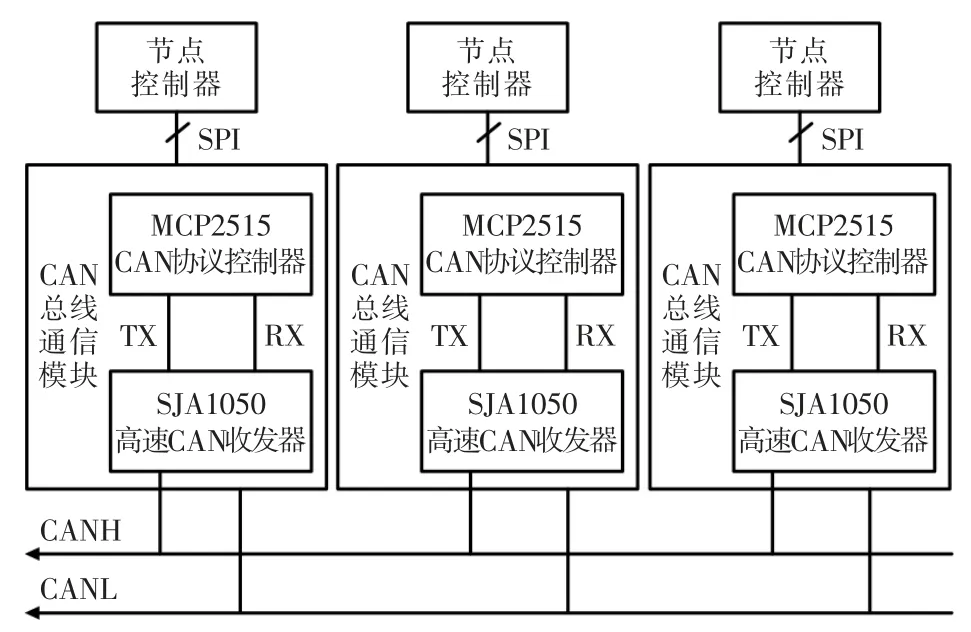

内容整合商(master content provider,MCP)状态估计主要对电气仪表数据采集和逻辑顺序进行设计,通过逻辑编辑的方式得到最为准确的仪表数据,其结构如图2所示。

图2 MCP 状态估计结构Fig.2 MCP state estimation structure

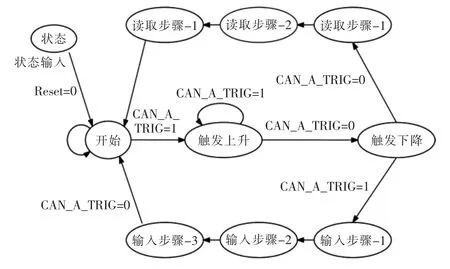

MCP 研究结构主线路为CANH 和CANL,分别表示总线通信的高阶传输和低阶传输方式,通过在两条主线路中架设通信模块和节点控制器完成电气仪表数据的传输[9]。仪表与线路的逻辑控制主要由SPI 组成截断线路,将节点控制器和MCP 主通信模块进行分割,通过CAN 协议控制器完成数据的转换,然后由TX 和RX 组成双向线路,将MCP 协议控制和SJA 收发器相连接,由收发器负责电气仪表数据的联合发送,即完成电气仪表的状态估计[10]。MCP 状态估计数据的传输需要建立相应的逻辑通信,据此建立MCP 状态估计逻辑,如图3所示。

图3 MCP 状态估计逻辑图Fig.3 Logical diagram of MCP state estimation

MCP 状态估计逻辑设计服务于SJA1050 的读写内部芯片,FPGA 完成逻辑仪表的状态输入,SJA1050 为高速收发器。通过读写操作为电气仪表数据组建地址序列,依据收发器时序规则完成地址序列的编写,而SJA1050 通信地址的时序传输通道为数据通信单元。MCP 状态估计设计方式由各类状态机触发并进行状态采集,主要地址数据为MCP 状态采集的电气仪表信号,将其作为逻辑输入,而通信方式为写入地址序列,通信模块主接收方式通过标志栏和触发信号完成数据转换[11]。逻辑顺序由各类信号完成控制,通过上升沿和下降沿的配合完成通信的逻辑排列,逻辑信号拥有随时占用状态机位置的权利,通过占用输出为完成仪表数据的编码,得到SJA1050 通信接口相吻合的时序。在逻辑通信的编排和传输过程中SJA1050 收发器时钟频率为30 MHz,符合IN-TEL 通信过程的下一周期的首发频率,即完成逻辑上的传输循环[12]。

MCP 状态估计技术以通信模块为核心,由2 条不同高度线路作为传输体系,将电气仪表所传输的数据通过逻辑时序的方式进行通信。逻辑通信过程以SJA1050 触发器为核心结构,通过触发上升沿和下降沿的方式使逻辑编排方式简单化,从而完成电气仪表数据传输的简化过程。

2.2 嵌入式板卡通信设计

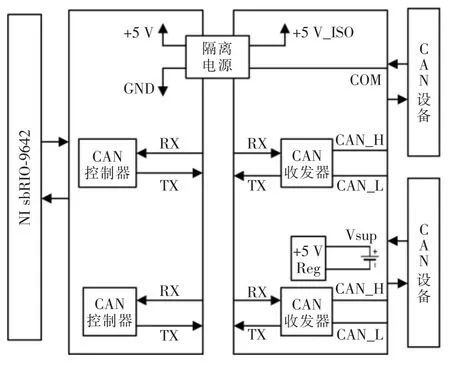

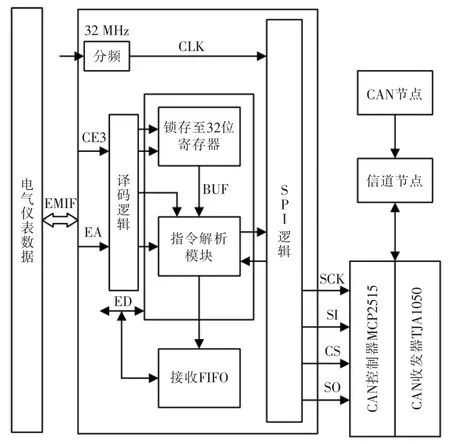

为加强CAN 总线通信系统的覆盖范围,通过设计嵌入式板卡结构提高系统覆盖面,主要采用NI公司设计的硬件系统建立高速传输的CAN 通信通道,通过嵌入式组建通信模板,达到电气仪表布置范围的最高信号覆盖,使电气仪表数据得到充分收录,为后续的CAN 通信提供数据信号支持,嵌入式板卡通信设计如图4所示。

图4 嵌入式板卡通信设计Fig.4 Communication design of embedded board

嵌入式板卡通信设计采用微控+CAN 集控方式和收发器板卡联合建造方案。CAN9853 采用两路通信模式保证传输信道的高速性,融入sbRIO 板卡结构,达到提高通信覆盖面的目的[13]。在板卡通信设计过程中,2 条主要信道CAN0 和CAN1 并行连接,0信道负责仪表数据的对外输送,1 信道负责对内系统的接收过程,两种信道控制方式为集成控制,降低了仪表内部空间压力。而通信过程的编程程序均采用簇状传输模式,遵循CAN 通信规则,分别设立0 和1 传输帧,并建立无符号的标识程序。簇状通信程序将仪表数据分为数据和远程指令2 种形式,分别通过集成芯片的I/O 口进行读取和写入操作,而转换程序则通过while 程序完成,并在各结构中建立循环程序,使通信过程达到每秒一次的传输频率[14]。

嵌入式板卡通信结构以sbRIO 为主控中心,以隔离电源作为供能装置,利用2 组CAN 控制器和收发器搭建出电气仪表数据收集的广泛覆盖面,并预留扩展节点,可以根据仪表数量进行扩展,在2 组设备之间设计Reg5 V 外部电源,以供给信号转换的能量,保证板卡通信结构的顺利运行[15]。

2.3 DQPSK 算法

差分正交相移键控(differential quadrature phase shift keying,DQPSK)算法主要通过发送端源码推算信号传输速度,根据原数据编码,将信号映射到传输速度最快的信道中,主要运算方式为差分运算和正交相移运算方式,完成电气仪表数据分化和数据通信的正交相快速通信[16]。

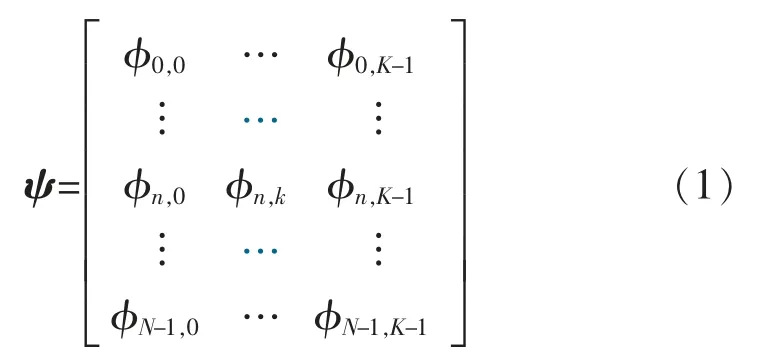

首先对电气仪表数据进行归纳,将仪表上显示数据组建为矩阵形式,即:

式中:ψ 表示电气仪表显示数据矩阵;ϕ 表示数据通信相位序列;K 表示建立的CAN 信道长度;N 表示电气仪表布置的数量。

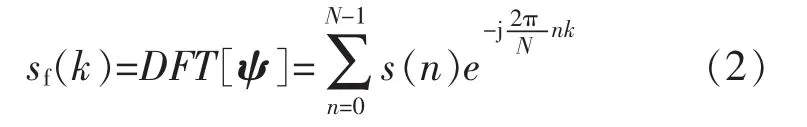

将电气仪表数据矩阵进行傅里叶变换,推算出矩阵数据的变化波形,从而找到最佳的通信阵列[17]。

式中:sf表示电气仪表数据波形显示;k 表示传输最快的信道长度;DFT 表示离散傅里叶变换函数;s(n)表示仪表数据传输变化规律;e 表示数据通信速度归纳系数。

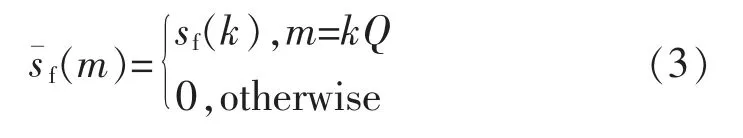

对仪表数据通信规律进行分化,根据不同信道传输规律不同划定传输路线,细分规则为

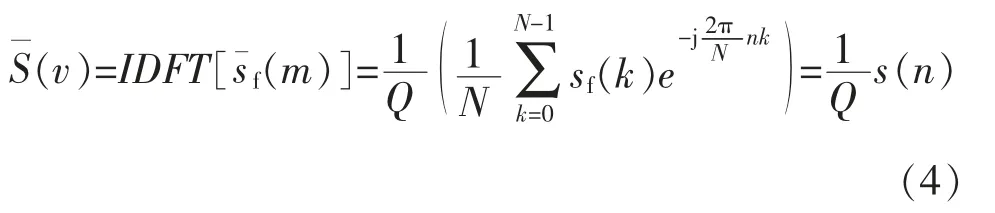

对选择出的信道进行传输速度的验证,验证方式通过正交相移进行测算:

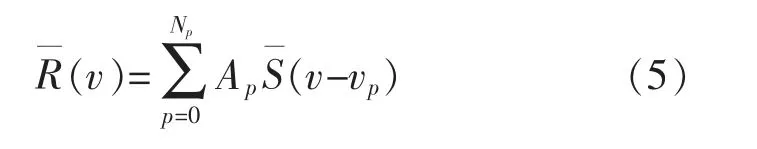

通过不同波段的信道传输波动,取最高数值,得到该信道数据通信速度为式中:表示最高波段信道函数;Ap表示信道传输的电气仪表数据量;vp表示信道传输速度。

通过DQPSK 算法得到通信中多个信道的传输速度,从中选出传输速度最快的波段,将仪表数据中占比最高的数据提前进行传输,从而提高通信平均速度,使电气仪表数据更为快捷地与控制台双向对接[18]。

3 试验与分析

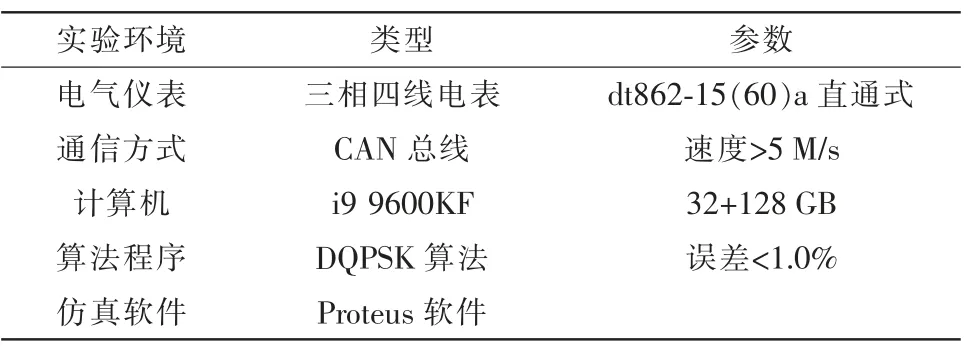

为了验证本研究CAN 总线通信架构的传输速度与可靠性,针对台区电表进行实例测试,本文融合了多项通信技术,根据仪表通信数据的需求,对通信系统进行改进,通过记录实验仿真结果,将数据整理成图表形式完成研究分析。实验过程在Intel i9 9600KF 计算机,4.0 GHz CPU 和64+256 GB内存双核PC 机运行。现场实验环境设置,采用数据统计的方法进行记录,对直通式标准仪表进行采集,通信模式为CAN 总线通信模式,计算机运算速度达到25 亿次,算法程序运算误差<1.0%。在此环境下进行实验,参数配置如表1所示。

表1 环境参数与配置软件Tab.1 Environment parameters and configuration software

本设计试验对电气仪表数据的通信结构进行研究,根据Proteus 仿真软件对实际工作过程进行仿真演示,电气仪表通信架构仿真图如图5所示。

图5 电气仪表通信架构仿真图Fig.5 Electrical instrument communication architecture simulation diagram

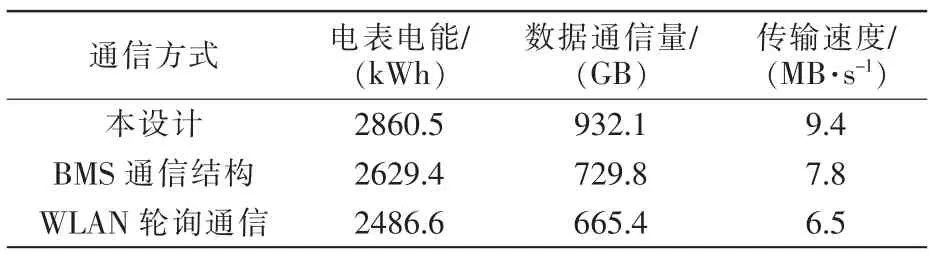

根据DQPSK 算法中的式(4)推算仪表数据传输速度。同时,以文献[2]所采用的BMS 通信结构与文献[3]所采用的WLAN 轮询通信形成参照对比,将实验结果汇总数据表,最终显示CAN 总线通信实验数据如表2所示。

表2 CAN 总线通信实验数据表Tab.2 CAN Bus communication experiment data

通过表2数据分析,本设计CAN 总线通信架构仪表电能最高为2860.5 kWh,数据通信总量为932.1 GB,传输速度为9.4 MB/s;文献[1]采用的BMS通信结构仪表电能最高为2629.4 kWh,数据通信总量为729.8 GB,传输速度为7.8 MB/s;文献[2]设计的WLAN 轮询通信仪表电能最高为2486.6 kWh,数据通信总量为665.4 GB,传输速度为6.5 MB/s。由此看出本研究电气仪表通信模式具有较高可行性。

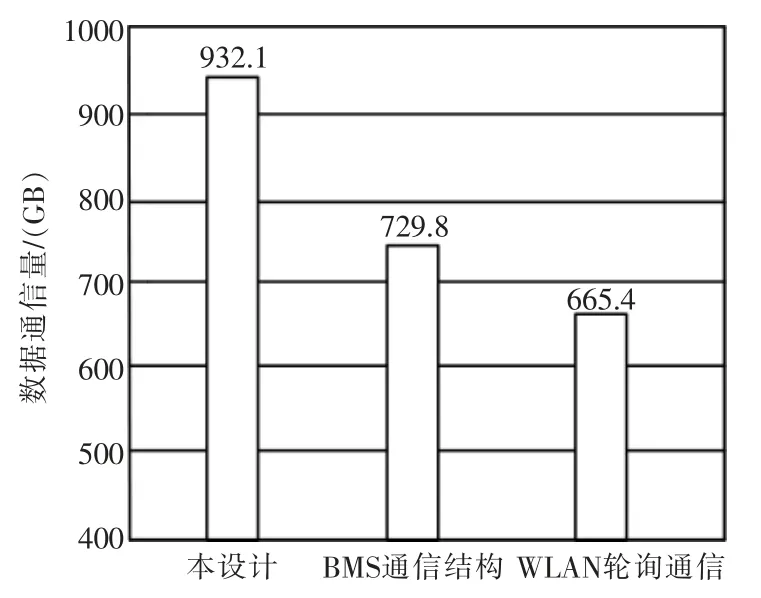

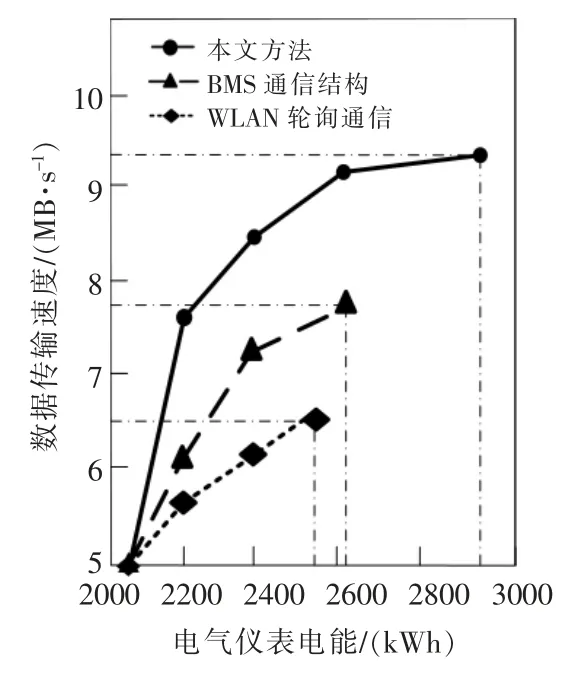

通过对比各设计方案的仪表通信总量和传输速度,进一步完成对比实验,根据Proteus 软件实现电气仪表通信系统运行的仿真,对比结果如图6、图7所示。

图6 CAN 总线通信数据量Fig.6 Data volume of CAN Bus communication

图7 通信传输速度曲线Fig.7 Communication transmission speed curve

从图6与图7中看出,3 种通信方式数据总量存在差异,随着电表电能变换而变化,本研究数据通信量远高于其他2 种系统,对标准电表数据通信的环境下,本研究最高通信量为932.1 GB。图7结果显示3 种通信模式在电气仪表电能为2400 kWh 时,本设计数据传输速度为8.5 MB/s,最高为9.4 MB/s;文献[1]采用的BMS 通信结构数据传输速度为7.2 MB/s,最高为7.8 MB/s;文献[2]设计的WLAN 轮询通信本设计数据传输速度为6.0 MB/s,最高为6.5 MB/s。从整体变化曲线来看,本设计优于其他2 种方案。

综上所述,本设计方案对电气仪表数据的通信研究具有明显效果,根据实验表明本研究通信数据总量和数据传输速度均为最佳,体现出本设计CAN总线通信方案的优越性。

4 结语

本文对电气仪表数据通信进行研究,通过分析仪表数据通信总量、传输速度与仪表电能关系完成方案设计,主要技术研究如下:

(1)对电气仪表进行MCP 状态估计,使系统得到准确的仪表电能,并分析电能对通信状态的影响。

(2)利用嵌入式板卡通信技术加强CAN 总线的通信力度,同时提高通信覆盖面,使单位时间内传输的数据量更多。

(3)采用DQPSK 算法细分信道传输速度,并提取最佳的信道,将阻塞的数据通过捷径信道进行传输,一定程度上提高了传输速度。

通过对本设计数据通信过程进行测试,将实验结果汇总为CAN 总线通信实验数据表,发现本研究通信数据总量和数据传输速度均为最佳,通过仿真对比分析,表明本设计方案具有明显优势。但是本研究在实验过程中仍存在问题,电气仪表型号问题导致读取数据偏差,通信数据总量较低时造成信道浪费等问题仍待解决。