轮带式铝合金生产线滚剪装置性能优化及应用*

2022-07-26臧永伟刘青朋邹学通孙海艳

臧永伟,刘青朋,邹学通,丁 磊,何 松,兰 聪,孙海艳

(云南云铝涌鑫铝业有限公司,云南 建水 654300)

SH5290型轮带式铝合金生产线属于水平铸造的一种连续浇铸生产线,是集机、电、水、乳液和压缩空气于一体的自动化成套冶金设备[1]。轮带合金铸造生产线主要包括浇铸、引胚、校直、滚码、滚剪、冷却、堆垛、打捆和成品运输等生产工序。铝合金连续铸造生产线的滚剪装置是关键设备之一,其功能是从滚码装置运转过来的铝棒按设定的长度剪断,进入下一个工艺过程。滚剪装置的使用寿命、耐用强度会直接影响轮带合金生产运行的稳定性[2],滚剪装置对合金扁锭剪切口的剪切效果也会直接影响到产品外观质量。

1 现状分析

铝合金扁锭是高质量铝合金板、铝合金铸件的主要原料,随着经济的发展,我国对铝合金扁锭需求旺盛,日趋严峻的市场竞争对铝合金扁锭的产品质量要求更加严苛,对合金扁锭剪切口外观质量要求越来越高。铝合金扁锭剪切口锋利程度直接影响产品外观质量[3],其中滚剪装置的稳定性和剪刀几何形状是影响扁锭剪切口质量的主要因素。结合某企业设备情况,现有的滚剪装置故障率高,设备运行不稳定,维修成本高,滚剪装置剪出的合金扁锭剪切口锋利、毛刺、剪切效果差,产品外观质量得不到保证,需要针对SH5290型轮带式铝合金生产线滚剪装置性能进行探索和改进,对合金扁锭剪切口锋利的关键因素进行分析和优化。

2 原因分析

2.1 影响滚剪装置稳定性原因分析

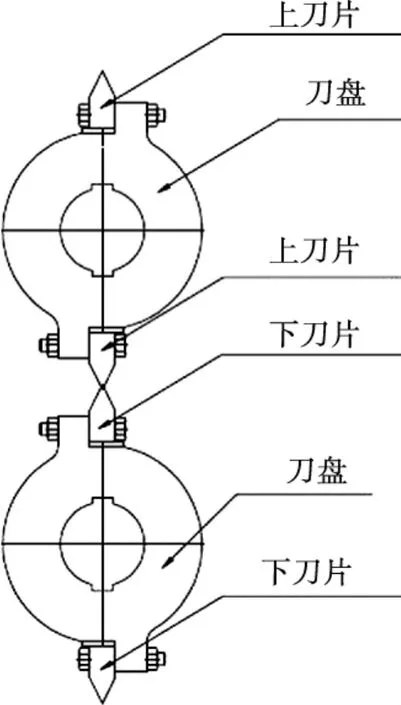

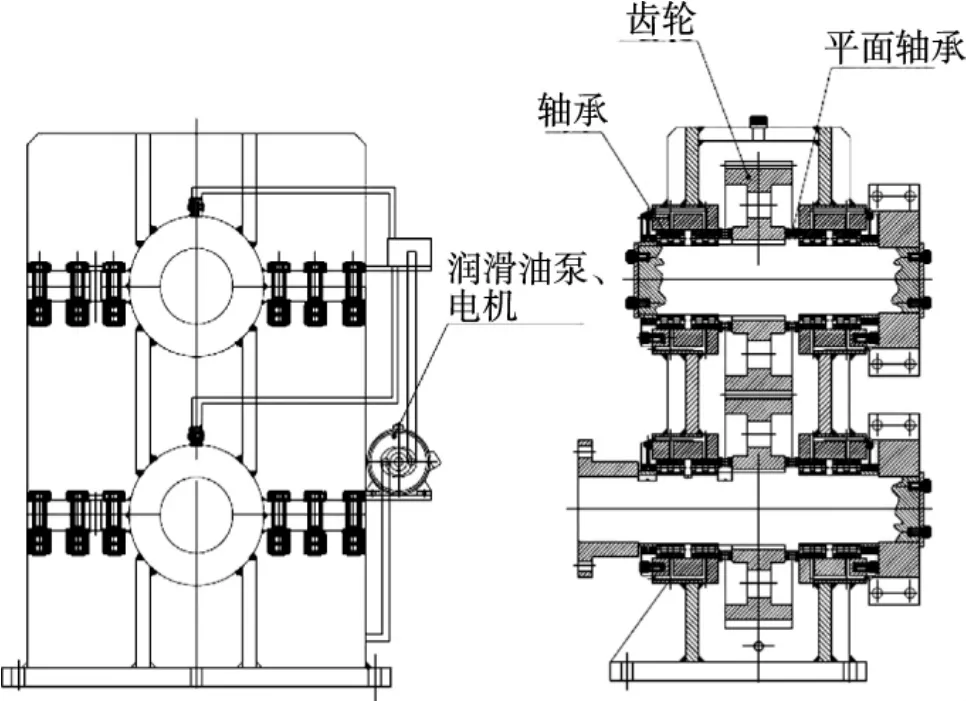

轮带合金生产线扁锭滚剪装置(图1所示)箱体内设置有滚剪轴,滚剪轴包括平行设置的上滚剪轴和下滚剪轴,下滚剪轴与驱动电机连接,滚剪轴上设置有相配合的剪刀盘,剪刀盘上对称设置有刀片,滚剪轴通过石墨自润滑铜套与机箱体连接,石墨自润滑铜套支撑上下滚剪装置齿轮轴旋转,上滚剪轴和下滚剪轴通过直齿轮传动连接。

通过研究分析,影响滚剪装置稳定性原因主要有以下几点:

1)滚剪装置采用石墨自润滑铜套(图2所示)支撑上下滚剪装置齿轮轴旋转,作业时石墨自润滑铜套持续在剪切力冲击下工作,石墨自润滑铜套承载荷强度不够、不耐冲击、其耐磨性满足不了现有工作条件的需求,使用一段时间后磨损产生变形,再持续工作时还会受到循环冲击,从而加快其失效速度,导致使用寿命短,平均使用周期3月/套,单价8 000元/套,成本较高;

图2 石墨自润滑铜套Fig.2 Self-lubricating copper sleeve of graphite

2)石墨自润滑铜套、轴磨损严重时造成上下剪刀间隙加大、剪切阻力增大,剪切时滚剪装置剪刀盘上下串动导致铝合金扁锭剪不断,造成生产线停机,影响生产正常运行;

3)石墨自润滑铜套、轴磨损严重时造成上下剪刀间隙加大、剪切阻力增大,长期运行会导致剪刀刃断裂、剪刀易松动等问题,影响剪刀的使用寿命,导致成本增加,出现异常会造成停机,影响生产正常运行;

4)滚剪装置齿轮采用直齿轮传动,铜套、轴磨损严重导致剪切过程上齿轮纵向跳动,将增大齿轮箱减速机和联轴器螺栓的受力,缩短齿轮使用寿命,影响减速机和联轴器螺栓使用寿命。使用一段时间后齿轮磨损严重,导致滚剪装置剪出长短棒,给堆垛打捆造成困难的同时也会影响每垛产品的整体外观质量;

5)剪刀安装间隙正常值为<5 mm,铜套、轴磨损严重时上下剪刀间隙加大,在剪切过程中上齿轮纵向跳动造成剪切口毛刺大、切口锋利、切口效果差,经常受到客户投诉,不利于产品质量控制;

6)滚剪齿轮箱上下滚剪轴端部没有安装防水装置,冷却液容易从齿轮箱上下滚剪轴端进入滚剪装置内部,污染齿轮油,使得内部齿轮得不到充分润滑,锈蚀严重影响使用寿命;

7)铜套使用寿命为3个月,周期短,更换一次铜套时间为(4~6)h,所需工时较长,影响生产进度,降低生产效率,检修作业强度大且更换时吊装作业存在较大安全隐患。

2.2 剪刀几何形状对剪切口质量影响原因分析

滚剪装置剪刀分为上滚剪刀与下滚剪刀两部分,两部分之间的传动方式为齿轮传动。上转轴和下转轴分别固定套接有两个剪刀盘,剪刀盘上有两个上刀片和两个下刀片[4](每对刀片剪切位置到最高点与最低点时必须在一条垂直于地平面的线上)如图3所示。作业时,铝合金扁锭从上下剪刀盘中间通过,上下剪刀盘在驱动电机的带动下进行同步转动,按设定的长度把合金扁锭剪断,从而进入下一工序。

图3 滚剪装置剪刀盘Fig.3 Scissors tray of rolling shearing device

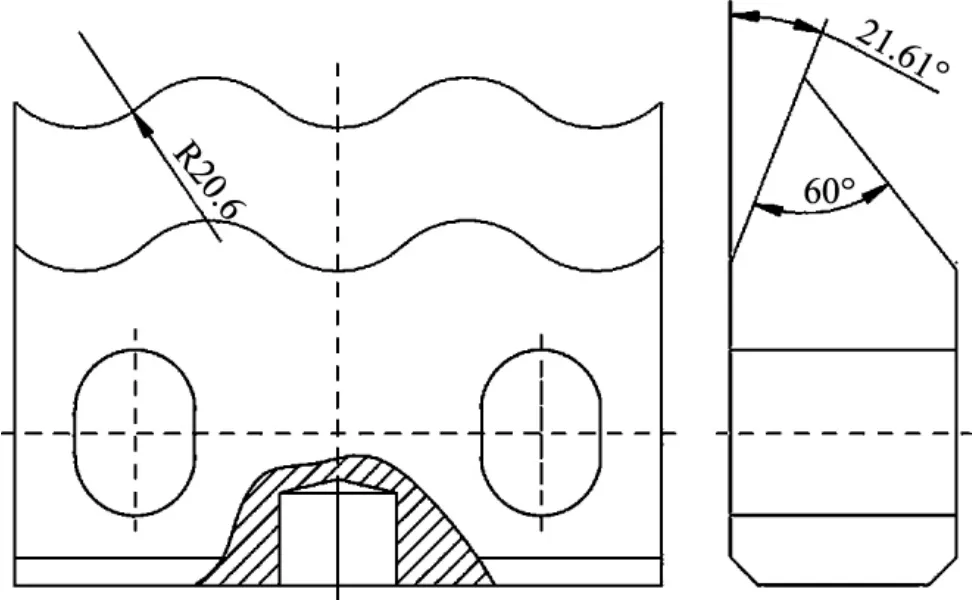

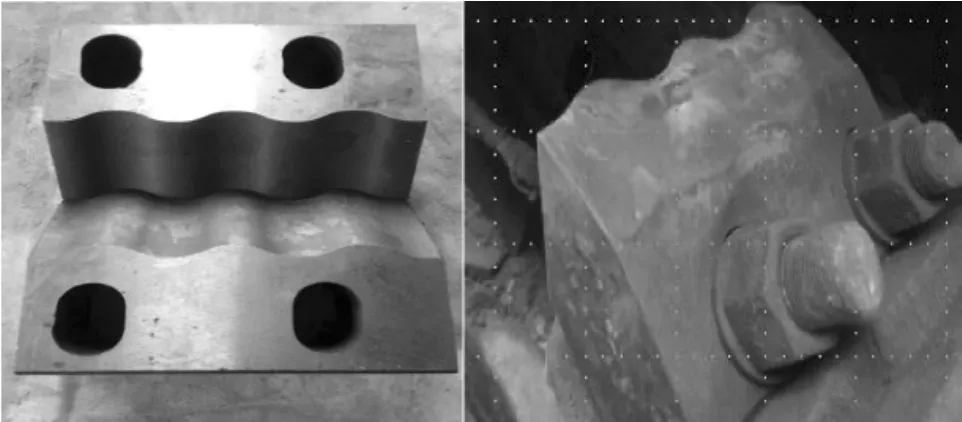

1)回转式飞剪式切头后轧件头部形成一定的楔形,由图4看出刀片波浪形对称设计,剪刀面窄、剪刀轮弧度较大,刀片在平面方向所受分力较大,导致连接螺栓松动、断裂,剪刃易断裂,造成剪切不彻底、剪不断等情况,引起生产线异常停机,存在安全隐患、增加生产成本;

图4 波浪形剪刀Fig.4 Wavy scissors

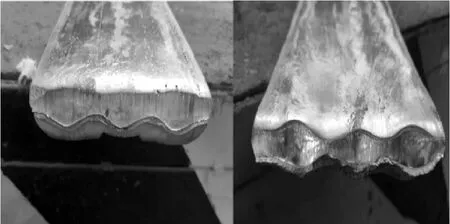

2)滚剪装置剪刀片为 60°波浪形剪刀,两片剪刀波浪口不能咬合造成切口效果差,切口锋利、存在毛刺等,存在外观质量缺陷,如图5所示。

图5 剪切口照片Fig.5 Picture of sheaing port

3 解决措施

3.1 滚剪装置结构改造

1)滚剪齿轮轴旋转方式改变。滚剪装置采用石墨自润滑铜套支撑上下滚剪齿轮轴旋转,改为轴承支撑上下滚剪齿轮轴旋转方式。

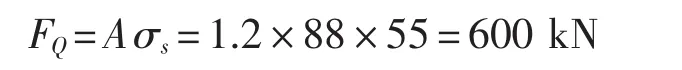

以ZLD101A铸造铝合金冷态截面积(104×85×55)mm计算,屈服强度为216.64 MPa,通过计算其剪切力为600 kN。

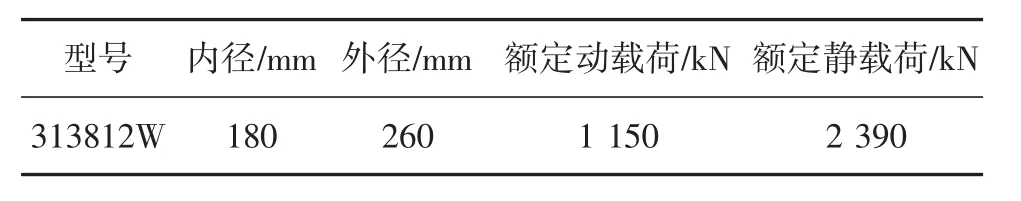

根据滚剪齿轮箱结构、轴承的安全系数及上下滚剪轴的尺寸,选用四列圆柱滚子轴承[5],四列圆柱滚子轴承作为典型的轧机辊径轴承,其套圈和滚动体组件可相互方便地分离,高精度可达到零件互换,安装、拆卸、清洗非常方便,在给定的径向安装空间内,可提供最大的径向承载能力,且具有较低的摩察系数。通过机械效率和轴承支撑位置等参数进行理论强度校核,最终选用四列圆柱滚子轴承SKF313812W,其主要参数如表1所示。

表1 轴承SKF313812W主要参数Tab.1 Main parameters of bearing SKF313812W

该轴承动载荷为1 150 kN,静载荷为2 390 kN,因为需考虑轴向定位,轴承与齿轮间需加装平面轴承(51144),轴两端安装轴承压盖、轴承挡、固定轴承位置,防止轴向串动,轴与齿轮箱间采用骨架密封(其型号为φ235×φ200×180)进行密封处理,防止剪刀冷却液进入滚剪装置内部污染齿轮油;

2)滚剪装置齿轮材质优化。滚剪装置齿轮材质选用铸钢斜齿轮,增强齿轮表面硬度。斜齿轮传动的平稳性较直齿轮传动好、承载能力大[6],常用在高速级或要求传动平稳的场合,能够杜绝出现长短棒,给成品打捆带来困难。对齿面进行热处理,增强其耐磨性,延长使用寿命[7]。斜齿圆柱齿轮参数如表2所示;

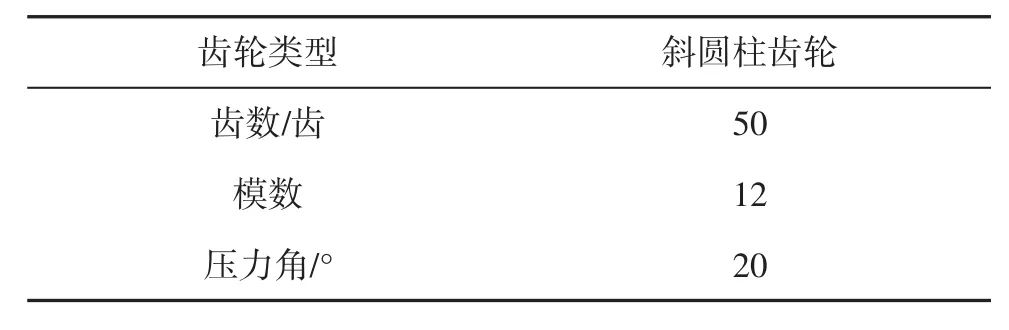

表2 斜齿圆柱齿轮参数Tab.2 Parameters of helical cylindrical gear

3)齿轮润滑改进。考虑到齿轮及滚剪使用寿命,降低轴承故障率、维修成本,在滚剪齿轮箱内部加入320齿轮油,对齿轮进行润滑,同时齿轮箱配备了一套独立的外置循环润滑供油系统,使轴承得到很好的润滑和冷却。作业过程中油泵电机动作,油泵启动,齿轮箱内的齿轮油通过油管对轴承持续给油,进行润滑、冷却,从而降低轴承故障率,延长轴承的使用寿命。滚剪装置润滑供油系统如图6所示。

图6 滚剪装置润滑供油系统Fig.6 Lubrication oil supply system of rolling shearing device

3.2 剪刀机构改造

轮带铝合金扁锭的剪切过程可以分为以下几个阶段:切近、切入、滚切、切出这四个阶段[8]。切近阶段是上下刀片刀刃互相倾斜,形成合理咬入角度,在该阶段容易造成剪刀的损坏,影响最大剪切力大小的关键阶段。切入阶段铝合金扁锭的剪切过程可分为上下剪刀刃的弹性压入、上下刀刃的塑性切入、直到完全切断这几个阶段。当上下刀片所成角度到达一定的值以后,进入滚动剪切阶段,此时扁锭铝合金的有效剪切面积和单位剪切抗力基本保持不变,所以剪切力在此阶段比较稳定,基本保持不变,同时由于铝合金扁锭断裂,所以此阶段剪切力最大值的计算也同切入阶段有所不同。为了确保剪刀不发生崩刀,只需要对切入过程进行分析,便可以确定受的最大力。

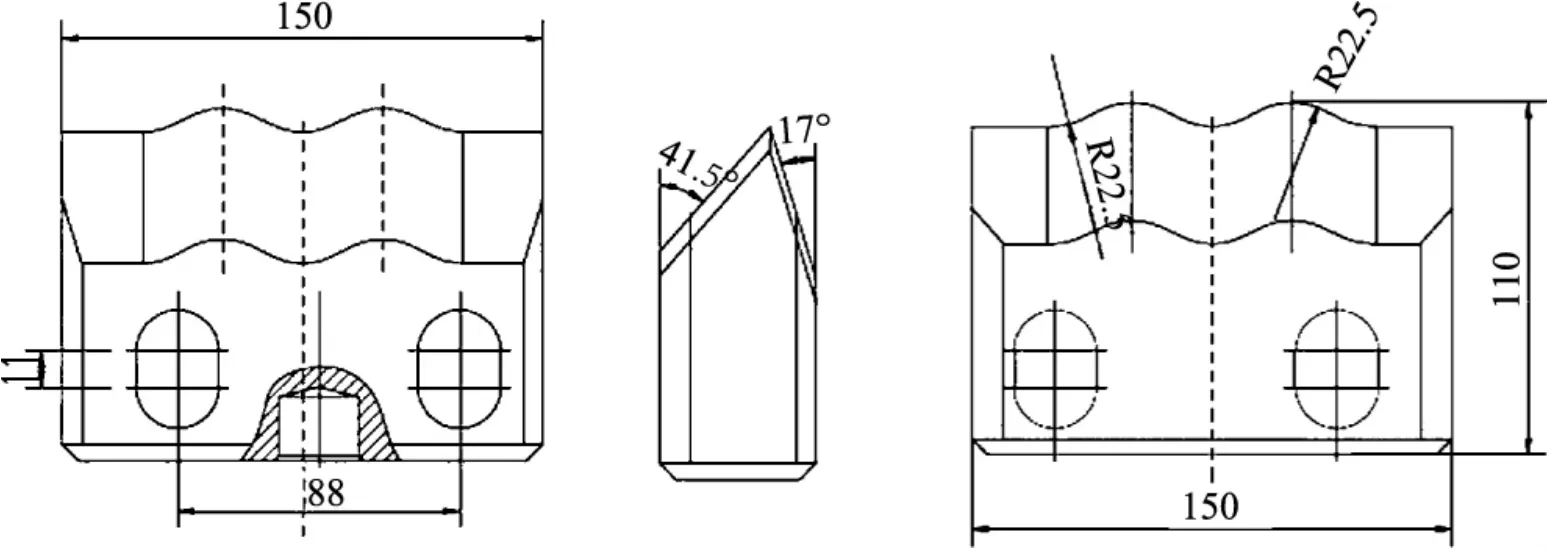

1)刀尺寸改进。经过研究分析,采取加宽刀片的宽度,减小剪刀刃的弧度,可进一步分散剪切力,从而避免受力过大导致连接螺栓松动断裂、剪刀刃断裂、剪切不彻底、剪不断等异常情况出现。剪刀改进结构图如图7所示;

图7 改进后剪刀结构图Fig.7 Structure diagram of improved scissors

2)刀片安装位置调整。剪刀上下、左右间隙比较重要,左右间隙过大会导致上下刀片重合度不够,影响剪切效果。上下间隙过小或无间隙可能会打刀,引起冲击,损坏设备;上下间隙过大会影响剪切质量,产生附加力矩,间隙较大时甚至会导致无法剪断胚料。通过调整刀片安装位置、剪刀侧隙,刀片上下安装间隙至<5 mm,使得剪刀上下能够较好咬合,获得较好的剪切质量;

图8 改前、后剪刀实物图Fig.8 Physical picture of scissors before and after improvement

3)剪刀刃弧度调整。改变剪刀的切入角,切入角由21.61°改为17°,R20.6圆弧改为R22.5,有效减小剪刀刃的弧度,降低了剪刀刃的最大剪切力,对刀具受力有一定的缓冲作用,设备运行更加稳定,同时可以提高剪刀片使用寿命。

4 实施效果

1)通过改造,滚剪齿轮箱使用寿命由3年延长至5年以上,增幅66.67%,极大地提高了滚剪装置的使用性能,同时也降低了设备维修成本;

2)滚剪装置剪切效果大幅提升,改善了合金扁锭剪切口锋利、毛刺等问题,出现问题的概率由100%降低至50%,此方面引起的质量事故投诉为零;

图9 改进之后的剪切口Fig.9 Shearing port after improvement

3)由滚剪装置故障导致的异常停机率由30%降低至0,设备运行效率有效提升,降低了生产及检修人员的劳动强度,杜绝了滚剪装置异常导致的异常停机事故,保证了生产顺畅,为生产正常运行提供有力保障。

5 结语

1)通过对滚剪装置性能优化后,轮带合金生产线运行稳定、效率高、故障率低、维护成本低;

2)合金扁锭产品剪切口锋利、毛刺等得到明显的改善,外观质量得到了进一步提升,为质量更优打下基础;

3)延长了滚剪装置的使用寿命,预计可使用5年甚至更长,即使到期维护仅需更换轴承,减少了滚剪装置异常导致的停机,减少了维修频率,极大地提高了滚剪装置的使用性能。