动力波系统在分银炉烟气收尘上的应用*

2022-07-26张继润徐养良章尚发和晓才徐庆鑫

张继润,攸 骏,徐养良,章尚发,和晓才,徐庆鑫,许 娜

(1.云南铜业股份有限公司西南铜业分公司,云南 昆明 65010 2.昆明冶金研究院有限公司,云南 昆明 650531)

目前涉及贵金属生产火法冶炼的收尘系统大多依靠脉冲式布袋收尘系统来完成,由于分银炉冶炼属周期性循环作业,在一个冶炼周期内不可能保持烟气温度的波动都高于烟气露点,致使烟气容易在管道和布袋收尘器内结露,进而使系统堵塞,导致分银炉炉口大量的烟气外逸,形成低空烟气污染。随着环保压力的加大,以及国家节能减排的要求,需要把目光转移到更适宜的设备和工艺上。某企业提出将动力波烟气洗涤净化装置直接应用于分银炉烟气收尘,克服原有脉冲布袋收尘器的种种不足,使排放尾气含尘完全达到新的国家标准,实现选冶联合流程工艺技术指标的优化。

1 动力波湿式收尘技术

冶炼烟气净化收尘流程分为干式流程、湿式流程和干湿法混合流程三类。某公司贵金属提取工序采用了湿式流程,而动力波湿式收尘技术是湿法洗涤法中的一种,是烟气在净化领域的一项新技术,具有可靠、新型、实用、综合效益高等优点。

1.1 收尘装置结构

动力波湿式收尘系统主要由一级、二级动力波塔及电除雾器、可调速变频风机组成,动力波塔有逆向喷射洗涤塔、同向喷射洗涤塔及泡沫塔洗涤塔3种类型。某公司贵金属提取工序主要选用的是逆向喷射洗涤塔。动力波洗涤塔装置主要由两级锥形喷嘴、圆柱形洗涤器、分离塔、进气管、排气管、动力波循环泵、输液管等组成[1-3],如图1所示。

图1 动力波洗涤塔Fig.1 Scrubbing tower of dynamic wave

在动力波洗涤管中设有一个高位喷嘴和一个低位喷嘴,同时在动力波洗涤管中的下部还设有一个混合器。在出气管中设有一个除沫器。在动力波洗涤管出口处下侧的循环槽内设有一个挡板,该挡板与动力波洗涤管的出口成一定的夹角斜向放置在循环槽内。

1.2 收尘系统工作原理

分银炉排出的高温烟气,经钢制沉降室粗收尘和降温后,进入湿法收尘系统。湿法收尘系统采用三级收尘①为一级动力波塔,主要除去4 μm以上的含尘液滴;②为二级动力波塔,主要除去(3~4)μm的含尘液滴;③为湿式电除雾器,主要除去3 μm以下的含尘液滴。从钢制沉降室排出的烟气,其温度约有250℃,并含有大量的固相飘尘、气相尘和一些有害气体等,利用微粒子捕集的机理,该烟气首先进入动力波洗涤器,含尘烟气和两段逆向喷散液柱进行激烈碰撞,使烟气和洗涤液充分湍冲接触,烟气中的亚微粒子被捕集在洗涤液的表面上。含尘液滴容易被连接在其后的气液分离器所分离。经液固分离设备,将尘在液相中拿出,清液返回系统。烟气中含有小于3 μm金属尘的雾粒子在通过电除雾器时,高压电场内粉尘荷电后,在电场力的作用下,各自按其所带电荷的极性不同,向极性相反的电极运动,并沉积其上,即荷电的粉尘在电场中受力而被捕集[4-6]。

1.3 收尘系统的优点

动力波湿式收尘系统是一种新型气液相直接接触的高效传质与传热设备,其优点如下[7-8]:

1)允许入口烟尘量高,两相的接触面积大,净化效率高,其除尘效率高达99%以上,净化效率高于空塔等传统设备,从而以较低的能量获得较高的捕尘效率;

2)由于洗涤塔面积很大,足以承受相当大的调节比,允许气量波动范围在50%~100%之间变化,而总的洗涤除尘效率不会降低;

3)设备投资少,造价低廉,安装方便,且占地面积小,节约空间;

4)由于喷嘴的特殊结构,管内流速大,气、液流畅通,不易结晶,也不会因为含固量高而堵塔,设备的可靠性好,运行周期长;

5)排放尾气达标,可以减少环境污染。

1.4 收尘系统与其它湿式洗涤装置的比较

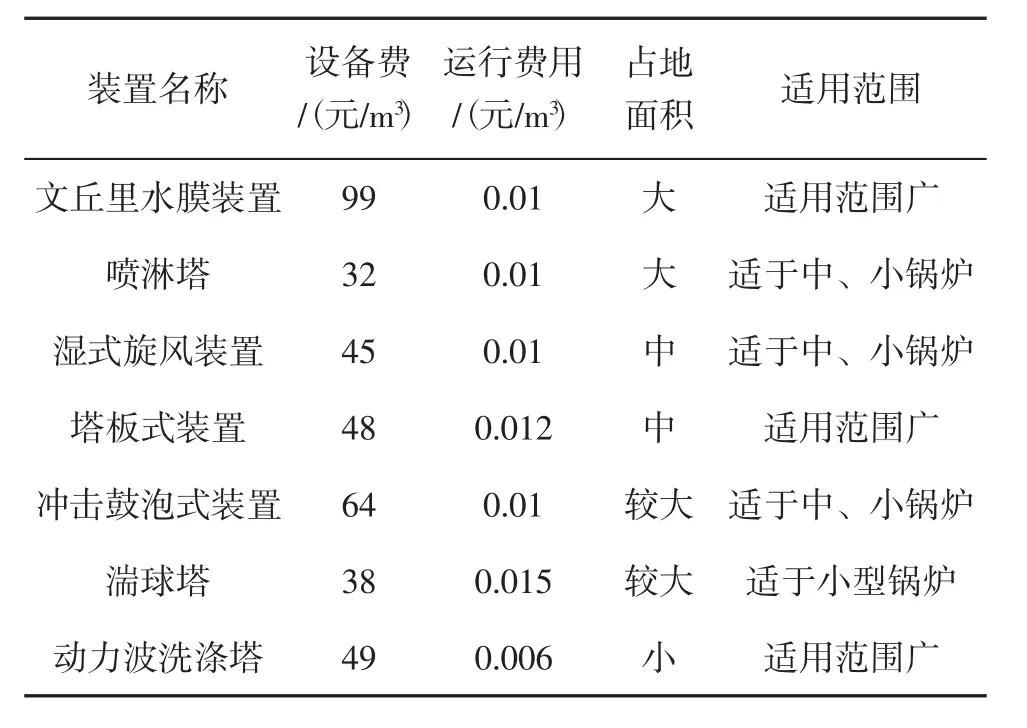

目前,国内采用湿式收尘的设备有多种,如文丘里水膜装置、喷淋塔、湍球塔、湿式旋风装置等。动力波逆向喷射洗涤器与其它湿式洗涤装置在占地面积以及设备和运行费用等方面的对比情况见表1,从表1中可以看出:动力波洗涤装置的占地面积小,适应范围广,运行费用最少,仅设备费比喷淋塔、湿式旋风装置和湍球塔略高。动力波洗涤装置具有很好的应用前景。

表1 收尘系统与其它湿式洗涤装置的对比情况Tab.1 Comparison between dust collection system and the other wet scrubbing device

2 应用实践

2.1 冷却烟气

分银炉钢制沉降室的烟气出口温度可达到250℃,而动力波塔洗涤器可以迅速冷却高温气体,与传统的空塔相比较,其容积传热系数远大于空塔,因而对于空塔相比较处理相同气量和入口温度的烟气,动力波塔优于空塔。同时动力波塔通过一级洗涤及对烟气的捕集,可以使烟气温度由250℃降低至80℃左右,保证了后续的塔体不被损坏。

2.2 除尘

动力波收尘系统投入使用后,对分银炉进出口烟气进行了多次检测。分银炉冶炼烟气含尘测定数据和空气主要污染物监测表见表2、表3、表4。

表2 分银炉动力波收尘测定数据Tab.2 The measuring data of dust collection by dynamic wave of silver smelting converter

表3 分银炉动力波收尘测定数据Tab.3 The measuring data of dust collection by dynamic wave of silver smelting converter

表4 贵金属提取工序空气主要污染物监测表Tab.4 The monitoring list of main air pollutants in precious metal extraction process

采用脉冲布袋收尘系统时,在布袋没有发生损坏的正常条件下,外排烟气的含尘为(150~200)mg/Nm3。由表2可知采用动力波系统对烟气进行净化和除尘后,外排烟气均可以降到80 mg/Nm3以下。动力波收尘系统的应用,出口含尘量可降到了80 mg/Nm3以下,同时收尘效率达到了98%以上。

由表3可知,采用动力波收尘系统后,分银炉动力波出口烟气的含尘率、SO2、Cl2、NOx排放物均降到了国家排放标准。由表4可以看出,分银炉前逸散烟气被有效的吸收,车间空气中有害物质均小于国家控制标准。综上所知,动力波湿式收尘系统投入后,在大大减少分银炉烟气低空污染的同时,分银炉外排烟气含尘情况也得到了明显的改善。

2.3 提高Ag和Se的回收率

动力波湿式收尘新工艺的成功开发,在有效解决分银炉冶炼烟气、烟尘环境污染的同时,也大大降低了分银炉冶炼过程中银、硒等有价金属的挥发损失,同时多回收了其中的Ag和Se,Ag的回收率由95.3%提高到95.7%,Se的回收率由50%提高到80%,这无疑也为该公司选冶联合流程技术指标的进一步优化提供了有利条件。

2.4 降低劳动强度

未改造之前脉冲布袋收尘系统每天需要4个人进行管理,且3个月左右要进行新的布袋更换,以保证收尘效率和烟气的达标排放,同时还要定期组织人员对整个系统及时清理,以防止管道堵塞。而动力波湿式收尘系统只需要2个人进行日常管理和维护,每年进行一次清理。经过不断地对动力波湿式收尘系统的改造,与原有的脉冲布袋收尘系统相对比大大减少了工人的劳动强度,同时为系统的畅通运行提供了保证。如图2所示。

图2 动力波湿式收尘系统Fig.2 Dynamic wave wet dust collection

4 结语

1)通常情况下,动力波系统适用于对低含尘烟气进行净化,其含尘量一般在500 mg/Nm3以下,而分银炉动力波湿式收尘新工艺直接对含尘高达(2~20)g/Nm3的分银炉烟气进行处理,使动力波系统同时担负烟气收尘和烟气净化两种功能,这在实际生产应用中与通常的动力波工艺相比更具有先进性和创新性;

2)分银炉动力波湿式收尘新工艺的成功应用,有效解决了分银炉高含尘烟气的净化和收尘问题。与布袋收尘工艺相比,动力波系统烟气收尘指标更加理想;

3)由于动力波系统有效解决了收尘系统的堵塞问题,从而大大减少了分银炉冶炼过程中低空烟气外逸给环境所造成的污染;

4)动力波湿式收尘新工艺的成功应用也大大降低分银炉冶炼过程中银、硒等有价金属的挥发损失,Ag回收率由95.3%提高到95.7%,Se约回收率由50%提高到80%。