红钢50吨转炉降低出钢温度生产工艺优化与实践*

2022-07-26樊昆祥杨冠龙茶维杰

金 勇,和 浩,樊昆祥,杨冠龙,茶维杰

(红河钢铁有限公司,云南 蒙自 661100)

转炉出钢温度是冶炼过程中影响各种消耗最重要的一个指标,也是炼钢工序一个系统性的指标,较高的出钢温度不但增加金属损耗,同时也影响转炉炉衬寿命,不利于转炉炉龄的进一步提高。某炼钢厂拥有2座50 t转炉、3台连铸机,具备年产200万t钢综合生产能力。主要生产HPB300普碳钢、HRB400E低合金钢、18Cr和22MnCr等钢种。2019年,转炉出钢温度平均控制为1 669.42℃,与同行业相比温度水平偏高。为了进一步降低出钢温度、减少金属损耗及提高转炉炉衬寿命,本文主要从提高转炉终点C含量、缩短出钢时间、提高合金烘烤温度、提高钢包烘烤温度及减少钢包周转个数、实行“低温快铸”生产组织模式等方面开展研究,最终实现降低出钢温度、降低生产成本的目的。

1 现有工艺及钢种冶炼控制分析

某炼钢厂主要采用铁水罐加废钢再受铁工艺路线,具体工艺路线为:铁水罐加废钢(约3 t)→铁水罐加废钢烘烤→高炉受铁→炼钢厂原料跨→废钢铁进转炉→铁水进转炉冶炼→吹氩站吹氩(氮)→方坯连铸机→钢坯→轧钢。该工艺可以大幅度提高废钢加入量,缓解废钢配斗量。

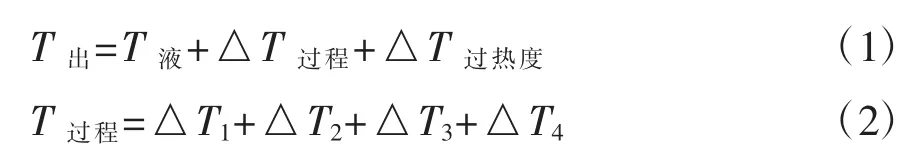

1)影响出钢温度理论分析。转炉出钢温度计算公式为[1-2]:

其中:T出:为出钢温度,℃;T液为钢种液相线温度,℃;△T过程为过程温降,℃;△T过热度为过热度,℃;△T1为吹炼终点至出钢毕温降,℃;△T2为出钢毕至吹氩毕温降,℃;△T3为吹氩毕至开浇温降,℃;△T4为开浇至浇毕温降,℃。

其中:T液主要取决于钢种化学成分;△T过热度目前尚无法理论测算,主要取决于钢种化学成分和铸坯断面尺寸,一般控制在(15~20)℃;△T1为吹炼终点至出钢毕温降,主要与出钢时间、合金温度及加入量和钢包温度及保温效果等有关;△T2主要与吹氩时间及钢包保温效果有关;△T3主要与待浇时间及钢包、钢包覆盖剂保温效果有关;△T4为开浇至浇毕温降,主要与浇铸时间及中间包、中间包覆盖剂保温效果有关。

从式(1)、式(2)及以上分析可知,控制T出主要在于控制△T过程,温差越大,热损失也越大,红钢炼钢厂结合生产实际情况,主要从合理的出钢时间、提高出钢口与钢包使用寿命、提高合金与钢包烘烤温度和调整合金工艺、开展低温快铸等方面采取措施,最大限度地降低△T1、△T2和△T3,减少接触介质与钢水的温差及接触时间,从而达到降低△T过程的目的。

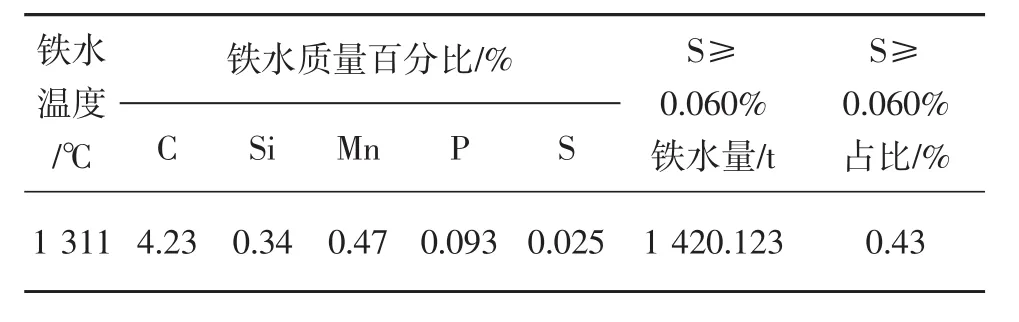

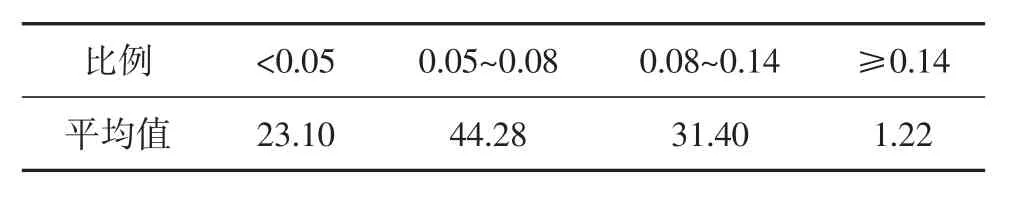

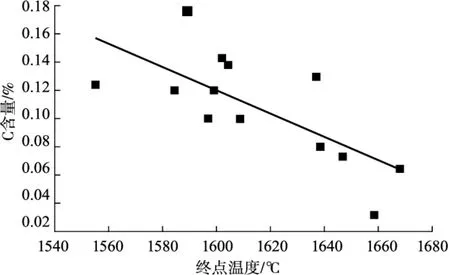

2)红钢铁水情况及冶炼控制。①铁水情况及终点C含量情况。某厂入厂铁水成分中铁水P、S含量偏低,这有利于提高终点C含量,从而降低转炉出钢温度(表1~表2);②冶炼终点控制情况。碳是转炉炼钢重要的发热元素。根据经验分析,终点碳在0.24%以下时,每增减碳0.01%,则出钢温度也要相应减增(2~3)℃[3]。因此,终点碳含量控制偏高,可以降低出钢温度(图1)。

表1 入厂铁水成分表Tab.1 Composition of molten iron enter into the process

表2 终点碳控制情况Tab.2 Control situation of end point carbon %

图1 终点温度对C含量的影响Fig.1 Effect of end point temperature on C content

结合炼钢终点温度对碳含量的影响分析(图1)和转炉终点C控制情况(表2)可以看出,红钢炼钢终点C<0.05%所占比例为23.10%,同时炼钢终点C含量控制波动较大,不利于钢水化学成分控制。这两个因素不仅影响钢水质量,也不利于转炉降低钢铁料消耗。因此,在保证钢种成品成分C含量合格的前提下,需要提高炼钢终点C含量,从而进一步降低出钢温度、降低生产成本。

2 红钢炼钢生产工艺优化与实践

2.1 改进转炉氧枪及枪位控制

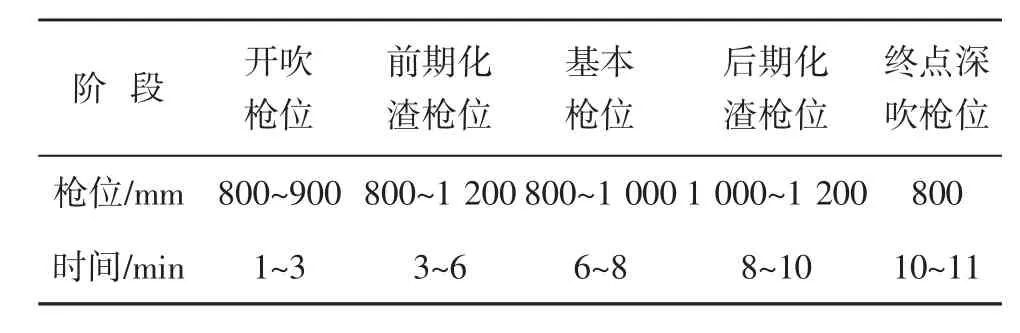

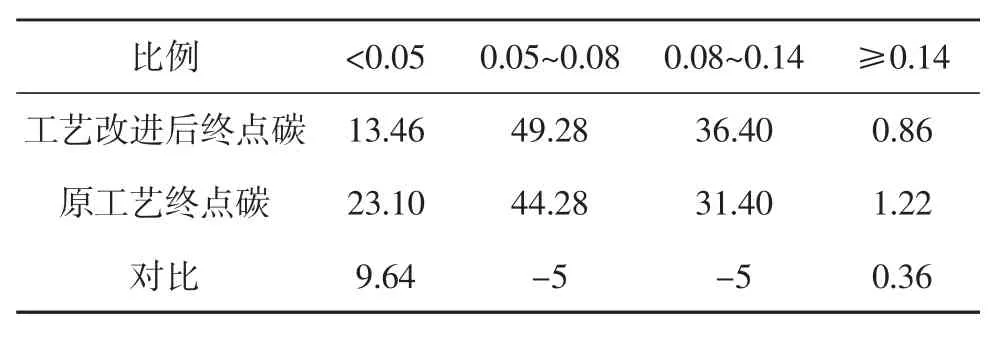

某炼钢厂50 t转炉冶炼过程中出现了供氧时间长、喷溅大、脱磷率偏低等问题,这导致终点拉后吹,终点C含量偏低。经分析认为,这与氧枪喷头工艺参数有较大关系[2],氧枪喷头夹角变小,可以提高熔池氧气的穿透深度,从而提高一倒升温速度,减少一倒温度不合格导致的拉后吹现象。为了解决存在的问题,某炼钢厂引进了11°夹角的氧枪喷头,相比原来11.45°的夹角减少了0.45°;其次是改进转炉枪位控制[4],主要是改进操作方式:在吹炼后期逐步降低枪位,一倒前在最低枪位深吹30 s以上(表3)。通过改进转炉氧枪及枪位控制后,终点C含量≧0.05%所占比例为86.54%,与原工艺方法相比终点C含量明显提高,终点C<0.05%占比降低了9.64%(表4)。

表3 枪位控制参考表Tab.3 Reference of nozzle control

表4 工艺改进后与原工艺终点C对比Tab.4 Comparison on C content at the end point between the improved process and the original process %

2.2 合理的出钢时间

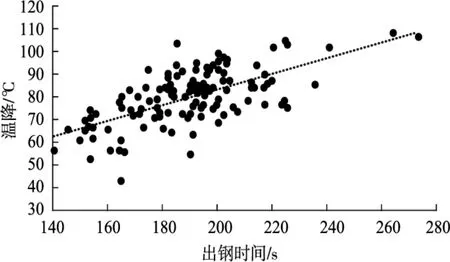

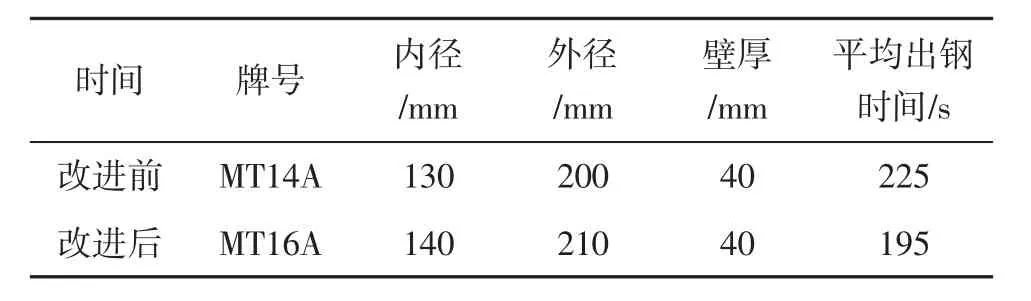

转炉出钢口是转炉炉体重要组成部位,是冶炼终点合格钢水流出的必经通道,它的使用维护效果对钢水质量控制、温度损失、成本控制等有着重要的影响。如钢流形状不好、散流和流钢时间过长会造成合格钢水二次氧化严重、温降大等造成钢水质量问题。转炉出钢时钢水通过出钢口流出转炉进入钢包,此过程的热量传输主要包括转炉内剩余钢水与炉衬的热传导和热辐射、钢流与空气热辐射和对流、钢包内钢水与钢包耐材的热传导以及与空气的热辐射。通过现场对137炉进行了跟踪数据统计(图2),可以看出,出钢时间和钢水温降为正相关关系,随着出钢时间的延长,钢水温降也随着增大。从跟踪样本炉数看,平均出钢时间为189 s,最高出钢时间达到了272 s,出钢时间在(180~210)s之间的炉次较多,出钢时间可以进一步优化。研究表明,影响出钢时间的关键因素为出钢口内径大小[5-6]。通过增加出钢口直径(表5)措施,使平均出钢时间与扩径前相比缩短了30 s。

图2 出钢时间与温降关系图Fig.2 Relation diagram for steel tapping time and temperature drop of Honghe Steel plant

表5 出钢口工艺参数Tab.5 Process parameters of steel tapping outlet

2.3 引进合金在线烘烤,提高合金烘烤温度

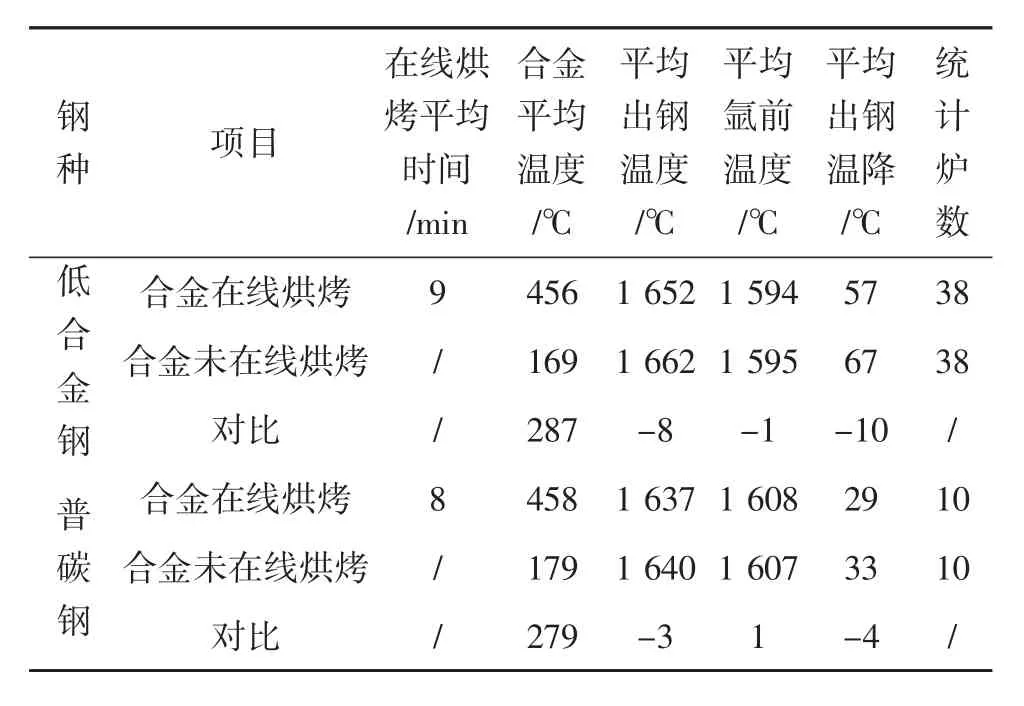

在实际生产过程中,合金在出仓后到加入钢包的时间较长,一般需要(8~11)min,整个过程中合金料因长时间的放置大幅降温,增加出钢温降。为此引进了合金在线烘烤装置,并对合金在线烘烤情况进行了数据跟踪统计(表6)。结果表明,冶炼低合金钢时,合金加入量(1.3~2)t/炉,烘烤时间9 min,平均合金烘烤温度456℃,比未使用合金在线烘烤高287℃;冶炼普碳钢时,合金加入量(0.3~0.5)t/炉,烘烤8 min,合金平均温度达到458℃,比未使用合金在线烘烤高279℃。

表6 合金在线烘烤与未烘烤情况对比表Tab.6 Comparison between on-line baking and no baking situation of alloy

随着合金烘烤温度的上升,在出钢过程中加入合金后钢水温降进一步降低,为降低出钢温度提高了有力的条件。同时,由于出钢温度的下降,转炉吹损也在一定程度上也得到了下降,转炉炉龄也明显提高。

2.4 提高钢包烘烤温度

为提高钢包烘烤温度采取的主要措施为:①将普通式烧嘴改进为蓄热式烧嘴,煤气燃烧效率提高到90%以上,火焰温度提高到1 150℃以上;②减少钢包炉下待钢时间,从而延长在线烘烤时间,做到待钢时间不超过60 s;③严格按照钢包烘烤曲线组织烘烤。新砌钢包砌筑完毕后自然晾置1 d以上,从室温烘烤至400℃,升温8 h,保温4 h;(400~600)℃,升温 8 h,保温 8 h;(600~900)℃以上,升温12 h,保温16 h,900℃以上保温时间根据钢包周转情况,钢包烘烤时间不超过2 d。通过以上3项措施的实施,钢包烘烤温度有了明显提升。

2.5 提高钢包使用寿命

针对钢包使用寿命变短的原因,采用局部强化砌筑法,在上述两个位置分别加砌上宽、下宽和高分别为400 mm、1 000 mm和600 mm的梯形强化层(图3),该方法既不显著增加生产成本,也不影响钢包有效使用容积,通过改造后的钢包平均使用寿命达到86次。

图3 钢包局部强化砌筑Fig.3 Partial strengthening masonry of steel ladle

2.6 减少钢包周转个数

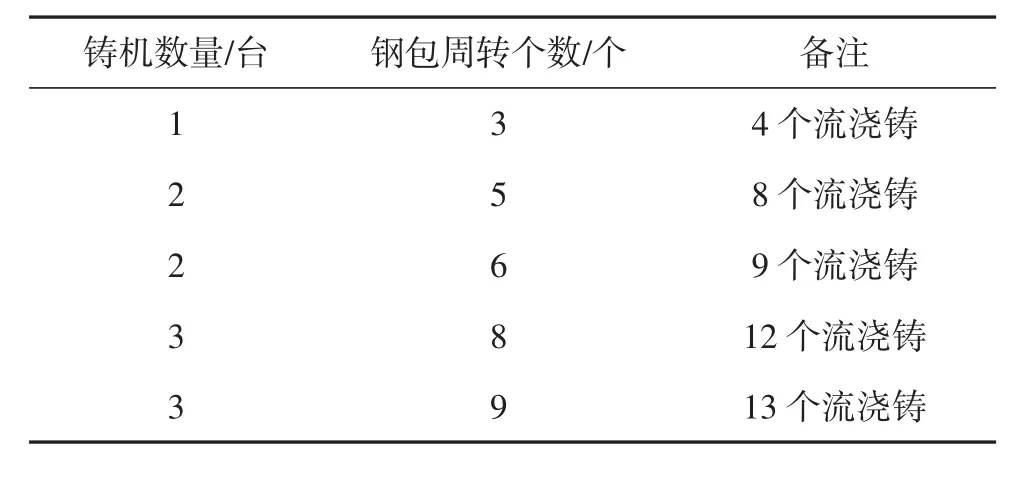

通过调整生产组织模式,结合炉机匹配模式情况,持续优化钢包周转个数(表7),减少空包裸露时间,相当于间接延长了在线烘烤时间。钢包热周转效率的提升,使钢包温度平均大于800℃,保证了出钢。

表7 钢包周转个数优化Tab.7 Optimization on number of turnovers of steel ladles

2.7 降低浇注温降,实行“低温快铸”

1)做好浇注过程的保温措施,降低浇注过程温降。主要包括:通过对中间包在线烘烤器进行改造,使底部烘烤温度达到1 000℃以上,提高了中间包烘烤效果,减少了开浇钢的温降损失;浇注过程采用全程钢包加盖,减少过程中的温度损失;严格落实钢包加覆盖剂、中间包浇注过程中的覆盖剂使用情况,保证浇注过程中钢水不裸露从而减少温降;

2)实行“低温快铸”。首先,以优化生产组织模式为依托,尽量按2+1模式,强化炉机匹配,围绕连铸“低温快铸”,倒逼转炉提节奏,深入开展3#铸机长寿命中间包推广应用等措施,不断提高生产作业率;其次,炼钢厂调度室根据月度产量计划,并根据每天实际完成情况,制定出每班、每台铸机的生产计划,转炉车间、连铸车间严格按照生产计划有条不紊的开展,确保生产稳定顺行;最后,确保连铸机能够进行正常的浇注和提高连铸机的拉坯速度。在保证铸坯质量的情况下,按照不超过连铸机设计的最高上限提高拉速,有效缩短了冶炼周期。

3 降低转炉出钢温度效果效益分析

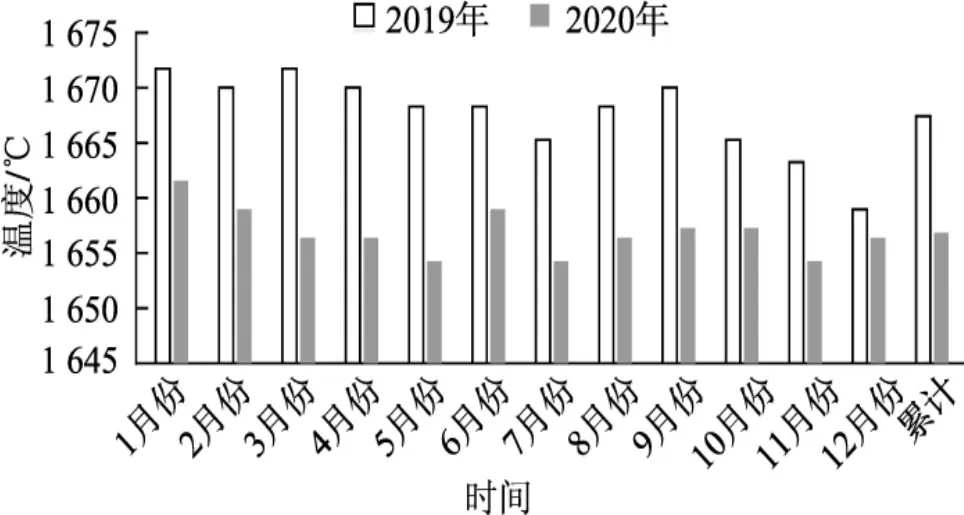

通过以上技术措施的实施,2020年平均出钢温度相比2019年下降了11.76℃(图3)。由于出钢温度的明显下降,获得了良好的指标效益:实际降低钢铁料消耗2.68 kg/t,按照2020年产钢153.49万t,钢铁料单价为2.60元/kg进行计算,可降低生产成本为153.49×2.68×2.60=1 069万元;脱氧剂消耗同比下降了0.455 kg/t(铁芯铝下降0.144 kg/t,硅铝钙脱氧剂下降了0.311 kg/t),以2020年产钢153.49万t,铁芯铝单价为11.67元/kg,硅铝钙脱氧剂单价为2.16元/kg进行计算,可降低生产成本为 153.49×(0.144×11.67+0.311×2.16)=361万元。两项相加合计降低生产成本为1069+361=1430万元。

图4 平均出钢温度对比图Fig.4 Comparison diagram of average steel tapping temperature

4 结语

1)降低转炉出钢温度,有利于提高金属收到率,平均每炉钢增加150 kg,即降低钢铁料消耗2.68 kg/t,全年降低生产成本约1 430万元,经济效益显著;

2)降低转炉出钢温度是炼钢工序一个系统性指标:首先,从实行“低温快铸”,倒逼转炉缩短冶炼时间;其次,扩大出钢口直径,缩短出钢时间;最后,提高转炉-连铸生产组织衔接,并且确保合金烘烤温度、钢包烘烤温度、中间包烘烤温度、减少钢包周转个数等措施,2020年平均出钢温度与2019年相比下降11.76℃。