基于fluent离心式血泵内流场仿真与结构优化

2022-07-26龚晓东杨树进刘祚时

龚晓东,杨树进,刘祚时

1.江西理工大学机电工程学院,江西 赣州 341000;2.广东顺德创新设计研究院,广东 佛山 528305

前言

随着我国踏入老龄化社会的步伐加快,我国老年人越来越多,也意味着心血管疾病逐渐成为全社会关注的问题,替换心脏供体作为有效治疗手段之一被广泛运用在患者临床救治上[1]。由于心脏供体的限制,部分患者因为无法及时更换供体而死亡,而人工血泵在临床上可以暂时代替心脏为全身泵血,为患者赢得宝贵的时间。传统的血泵虽不断地进行性能优化,但是血泵溶血性能依然有较大的提升空间。在血泵工作过程中,高速旋转的叶轮会产生较大的压强和剪切力对血细胞造成损坏,不利于患者的临床救治,因此如何通过改变叶轮的结构降低溶血率是血泵临床研究的一个重要方向。

目前对于降低血泵工作中血液的溶血率,该领域内的学者们提出了不同的理论。舒崚峰等[2]研究了离心血泵叶轮流道扭转10°、20°、40°时流场内的变化情况,验证了叶轮流道扭转20°时,血泵的改善效果最为明显;王芳群[3]在叶片螺旋角30°、45°、60°的分析实验中得到了当叶片的螺旋角为30°时,泵内溶血值最低;李卫东等[4]通过实验分析了不同高度的导流锥对于溶血性能的影响,得到导流锥为6 mm 时,溶血的效果最好;吴华春等[5]通过计算流体力学(Computational Fluid Dynamics,CFD)技术对磁悬浮血泵内部场数据进行了仿真分析,发现血泵的叶轮参数对改善血泵性能有较大作用;Takami等[6]研究了叶片部分区域的表面粗糙度对溶血的影响并得到叶轮背面的粗糙度对溶血影响最大;Akamatsu等[7]探究了入口流量与转速对离心式血泵内压力场与效率的影响;Umezu等[8]研究了血泵流场内叶轮轴向上区域的溶血主要因素。

为了进一步提高血泵的溶血性能,通过优化叶片结构,改变血泵转速等多个方向验证血泵的溶血性能并通过CFD 技术对血泵的数值模拟和溶血性能进行计算,以得到最优方案。

1 离心式血泵模型与流体域非结构网格划分

1.1 离心式血泵结构模型与参数分析

本实验所采用的人工离心式血泵,主要由蜗壳、叶轮、永磁磁铁等结构构成(图1)。血泵由磁力驱动,通过叶轮的转动为血液提供能量,血液由入口流进,从叶轮前沿径向加速流出甩向蜗壳,沿壁面由出口流出,其中叶片方向与叶轮径向成0°角。血泵模型由Pro/E 绘制(图2),其中叶轮的结构对离心泵的水力性能影响较大,为提高数据的准确性需要对其结构进行精确建模。该血泵蜗壳直径78 mm,高度40 mm,叶轮直径64.8 mm,进、出口直径为9 mm,预充量34.3 mL。

图1 血泵结构示意图Figure 1 Structure of blood pump

图2 血泵三维模型Figure 2 Three-dimensional model of blood pump

1.2 流体域网格划分与网格无关性验证

由于血泵内部流场模型结构复杂,一般采用非结构网格来划分。由ANSYS workbench DM将血泵流体域导出并在ICEM中划分非结构化网格,如图3所示。为了在提高计算精度的同时减少对计算机内存的占用,需要对隔舌、叶片出口部分网格加密以及通过分析流场内部扬程、网格数量等主要参数进行网格无关性验证。工况条件为转速2100 r/min,流量4 L/min,夹角15°下的网格信息见表1。

图3 流体域非结构网格划分模型Figure 3 Unstructured mesh generation model in fluid domain

表1 不同网格数量与扬程变化率Table 1 Different numbers of meshes and head change rates

表1为不同网格数量与扬程之间的关系,其中扬程变化率的定义为:下一个扬程与上一个扬程之间的差值占上一个扬程的百分比,如表1所示,随着网格数量不断增加,以网格数量约为300万的模型为准,扬程逐渐收敛于112.9 mmHg。为同时保证计算数据的准确性并减小计算量,选择网格数量为1 951 895的网格模型进行模型仿真和数值分析。

2 边界条件与控制方程

2.1 fluent中边界条件的设置

由于血液成分复杂且属于非牛顿液体,为方便数据模型的建立,将高剪切率下的血液视为牛顿液体,密度为1 050 kg/m3,黏度为3.5× 10-3Pa·s[9];同时设定入口条件为速度入口,大小为1.05 m/s,体积流量为4 L/min;出口边界条件设定为压力出口,压力为13.33 kPa;转速为2 100 r/min;叶轮壁面设置为旋转壁面,其他边界定义为无滑移壁面;流体域由定子与转子两部分组成,因此采用多重参考坐标系,转子部分为旋转坐标系,定子部分为固定坐标系;同时设置定子部分与转子部分的交界处为interface。

2.2 控制方程的选择

由于血泵内部血液为较大黏度的流体,叶轮在转动过程中的复杂流体运动为不可压缩湍流流动,忽略分子水平上的黏性,湍流模型选用标准K-ε 模型,并采用SIMPLE算法对流体进行压强和速度的耦合。假定血液为连续的流体,忽略温度变化,采用连续性方程与N-S方程来描述场内流体的变化。

3 数学模型的建立

3.1 流体剪切应力模型

血液中的切应力同时包含湍流切应力和粘性切应力,其中x方向上的受力见图4,在Bludszuweit[10]的研究下,提出了湍流模型下剪切应力标量的计算方法:

图4 单位体在x轴方向上受到的表面力Figure 4 Surface force on unit body in x-axial direction

其中,τii、τjj代表的是x、y、z3个方向上的正应力;切应力τij包含粘性切应力和湍流切应力:

其中,μ为动力黏度;μt为湍流黏度;ρ为介质密度;k为湍流强度;δij是kronecker函数[11]。

3.2 溶血数值估算模型

根据国内外研究人工心脏的学者们所提供的理论,红细胞在切应力<150 Pa 下,可以长时间保持活性;当切应力>150 Pa 且<1 000 Pa 时,红细胞的破坏程度随着时间的累积不断增加,直至完全丧失活性;当切应力>1 000 Pa 时,红细胞会瞬间破裂,释放出血红蛋白,完全丧失活性[12]。

为探究血细胞流动过程中所受到的切应力与曝光时间之间的关系,Giersiepen 等[13]通过溶血实验得到了溶血值与剪切力和曝光时间的幂函数关系:

其中,Hb代表血液中的游离血红蛋白含量(Hb=140 g/L);ΔHb 代表溶血导致血液中游离蛋白的增加量(g/L),其中由大量实验得到的经验常数C=3.62×10-7,α=2.416,β = 0.785。

溶血预估模型双曲型运输方程为[14]:

其中,代表速度矢量;DI代表线性溶血指数:DI=D10.785;σ代表单位时间溶血破坏率:

人工血泵整体稳定流场中线性平均溶血指数为:

其中,Q代表流量。

将溶血值转化为标准的溶血指数(NormalizadIndex of Hemolysis,NIH):

人体最大允许标准溶血指标NIH=0.1 g/100 L[15]。

4 血泵溶血性能研究

4.1 初始条件下压力场、速度场、剪切力场分布

对血泵初始结构下的流场进行数值分析,当残差曲线在10-4的控制下收敛,可以得到流场内部的压力场、速度场、剪切力场等云图,见图5。

图5 原流场内部流动状态分布Figure 5 Distribution of flow state in original flow field

初始结构下流量进口存在较大负压,压力沿径向递增,其中叶片流出部分存在一个高压区域,不利于保持血细胞的活性,隔舌区域压力场存在一个低压区,出口流道压力场趋于稳定;由于叶轮的高速转动,叶片与叶轮外延存在较大的速度场,外流场较为稳定,速度梯度较小,隔舌部分存在明显高、低流速区域,造成漩涡的形成,延长了血细胞的曝光时间,降低血细胞的活性;剪切力是造成血细胞破坏的直接因素,其中壁面剪切力破坏血细胞的程度更大,在流场区域中血泵壳体表面剪切力沿径向不断增加,隔舌部分有较大剪切力区域形成,叶片流出区域与叶轮外延为流速较大区域,形成较大的剪切力破坏血细胞。

4.2 优化方案与流场分析

根据初始流场的数据分析,可以得到较大压力场、速度场、以及剪切力场集中出现在叶片流出部分,是对血细胞造成严重损伤的主要区域。为提高血泵的溶血性能,根据流场内部情况,对叶片进行结构调整,通过改变叶片与叶轮径向之间的夹角优化血泵的溶血性能,见图6。

图6 叶轮优化方案Figure 6 Impeller optimization schemes

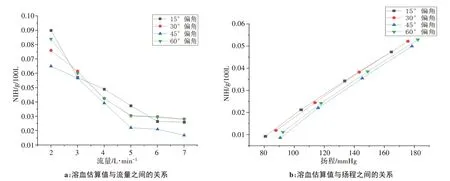

使用CFD 技术模拟出不同模型内部流体域的状态分布,通过建立的剪切应力模型与溶血数值估算模型计算出不同叶轮结构下的溶血值与流量之间的关系,见图7。

从图7a可以看到不同流量下,溶血值的大小随着流量的增大而减小,其中叶片与叶轮径向之间的夹角呈45°时溶血率相对最低,在流量为5~7 L/min时,溶血率下降缓慢,在0.0221 g/100L附近趋于稳定;由图7b可知,不同夹角下随着扬程的不断增加,溶血估算值也呈上升的趋势,其中在满足人体需求100 mmHg左右的扬程中,45°夹角下溶血估算值最低(0.013 g/100L),相较于初始结构提升了35%。远小于人体最大允许溶血值0.1 g/100L,符合国内外标准:优化后的血泵溶血值范围0.005~0.042 g/100 L[15-17]。

图7 不同因素与溶血估算值的关系Figure 7 Relationships between different factors and hemolysis estimation

4.3 不同转速下的溶血值分析

根据叶片夹角优化后的结果,在夹角呈15°、30°、45°、60°中,45°夹角对于溶血值的优化效果最好,其中在流量5~7 L/min 时稳定。因此选择结构为45°夹角,流量为5 L/min,探究不同转速工况下的溶血值与扬程变化规律,见图8。

由图8可知,随着叶轮转速的递增,流场内压强、流速、剪切力等参数增加导致溶血率迅速提升,在转速达到2700 r/min时,流场内部与外部产生巨大的压差,当流体流入隔舌部分时,会强制改变流体速度方向,在靠近隔舌的区域形成漩涡,增加血细胞的曝光时间,增大溶血率;当转速低于2100 r/min时,扬程低于100 mmHg,无法满足供血需求。因此在转速达到2100 r/min时,溶血率与扬程可以达到一个理想的状态。

图8 转速与溶血值、扬程之间的关系Figure 8 Relationship between rotation speed and hemolysis rate or head

5 实验平台搭建与水力性能测试

为验证仿真结果的有效性,根据实验目的搭建了用于测量血泵水力性能的测试平台,见图9。

图9 血泵测试实验平台Figure 9 Blood pump test platform

实验平台主要由血泵、医用PVC 管路、压力调节阀、流量传感器、压力传感器、贮血器、静脉猪血等组成。实验平台流量大小恒定为5 L/min,不同转速下流量传感器与血泵进出口的压力传感器分别采集流量与压力数值,并绘制出仿真与实验下的转速-扬程曲线图,如图10所示。

图10 转速-扬程曲线Figure 10 Rotation-head curve

上述实验和仿真结果共同表明,当流量恒定时,血泵扬程的大小随着转速的增加而不断增加,且考虑到仿真结果与实际实验结果有一定的偏差,在转速达到2 300 r/min之前,实际测得的数据基本与仿真数据相吻合,在一定的变化范围内基本可以认定仿真数据的准确性和流场分析的有效性。

6 总结

该仿真溶血实验基于CFD 技术,通过建立流场剪切力计算数学模型与溶血数值估算数学模型,对叶片与叶轮径向夹角为15°、30°、45°、60°时的流场内部进行数据分析,找出影响溶血性能的一个重要因素在于叶片前端的流出部分,同时得到最优夹角为45°,在流量达到5 L/min、转速为2 100 r/min时,溶血率为0.022 1 g/100 L,远小于人体允许最大溶血范围,理论上满足要求。基于以上结构优化结果可以为实际研发项目提供理论指导,缩短研发周期,对血泵的临床使用具有重要的实际意义。