超声辅助注射成型振子端面微凸起结构强度分析

2022-07-26刘长海祝铁丽于同敏

刘长海,祝铁丽,李 强,于同敏

(大连理工大学模塑制品教育部工程研究中心,辽宁大连 116024)

1 引言

微机电系统(MEMS)技术的蓬勃发展,使具有微结构特征的制件在光学、临床医学、微机械等众多领域中获得了日益广泛的应用[1]。在采用注塑成型技术制备微结构塑件时,注塑制品的成型质量在很大程度上取决于模具型腔微结构的设计与注射工艺参数(模具温度、聚合物熔体温度、注射速度、注射压力、保压压力等)。在微注塑成型中,聚合物熔体在型腔微结构处的流动性差,导致成型制件的微结构复制精度不高,影响制件的成型质量。研究表明,聚合物熔体的粘度越低,则制件的微结构复制精度越高;当型腔温度接近聚合物的玻璃化温度时,能够显著提高制件的微结构复制精度[2~3]。但如果为了保证微结构的复制精度而将模具温度升高至接近聚合物的玻璃化温度,又会导致注塑制品冷却缓慢,从而延长成型周期,并且容易使注塑制品的宏观表面产生缩痕,影响外观[4~5]。微注塑成型过程中引入超声振动可以促进高分子的运动,提高聚合物熔体温度,从而降低聚合物熔体粘度,提高聚合物熔体的流动性[6]。在超声波辅助微注塑的已有研究中,超声振动的施加位置有塑化单元[7~8]、模具的流道[9~10]、模具型腔的微结构镶块的旁侧或对面[11~12],以及通过把超声振子与微结构镶块进行螺纹连接或焊接而将超声振动施加于模具型腔的微结构镶块[13~14]。

由于注射模内部空间有限,允许安装的超声振子的功率与振幅受到限制。为了最大限度地发挥超声振动能量对塑件微结构成型的作用,笔者所在的课题组拟在超声振子变幅杆(钛合金)端面通过电火花技术加工微凸起结构,将超声振子直接作为模具型腔的微结构镶块参与超声辅助注塑成型,以提高聚合物熔体在超声振子变幅杆端面微凸起结构处的流动能力,从而提高塑件的微沟槽对模具型腔的微凸起的复制度。考虑到超声振子变幅杆端面的微凸起结构的高宽比如果较大,超声振子变幅杆端面的微凸起将有可能在高速高压的聚合物熔体的冲击下发生严重变形,从而影响成型效果,因此在设计加工之前,对超声振子变幅杆端面的微凸起结构进行计算机辅助分析(CAE)。CAE技术拥有强大的计算能力,有效解决了计算量大、计算复杂等问题,为设计者提供更精确的解决方案。MoldFlow 软件在注塑模具中被广泛应用于产品的浇口位置分析、体积收缩率分析以及对产品的结构设计等,本文以MoldFlow软件模拟得到模具型腔的压力分布,并将数据导入Abaqus软件进行微凸起结构变形分析,为微凸起结构尺寸设计提供参考。

2 基于MoldFlow对微结构塑件的充模流动分析

2.1 塑件尺寸

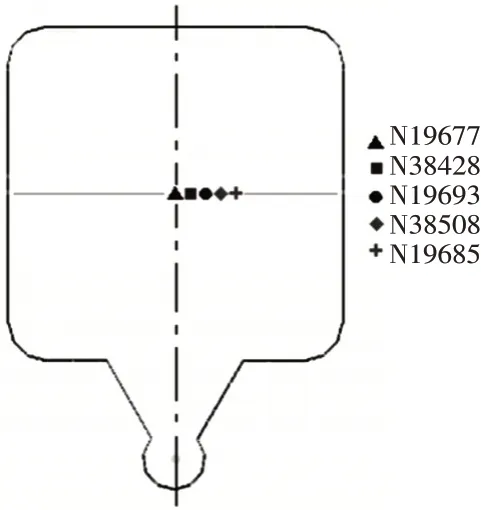

为了使聚合物熔体进入模具型腔后能达到更均匀的分配以及减少流纹和内应力,因此采用扇形浇口。浇口与塑件的平面尺寸如图1所示。主流道末端的直径为φ8mm,主流道末端与塑件之间是中心角60°的扇形浇口,塑件的尺寸为长44mm、宽44mm、厚2mm,微结构拟设于塑件的中心(例如虚线处)。由于微结构凸起是加工在直径φ16mm的超声振子变幅杆的端面,而超声振子的圆形截面的变幅杆在动模型腔镶块的安装孔里可以调整方向,所以微结构的纵向与塑件的纵向中心线之间的夹角可以在0°~90°变化。当微结构的纵向与塑件的纵向中心线之间的夹角为90°时,聚合物熔体的充模流动对超声振子变幅杆端面的微凸起的冲击力量最大,因此将选取此种情况来进行超声振子端面微凸起的强度分析。

图1 浇口与塑件的尺寸

2.2 注射成型材料参数

在MoldFlow软件中,注射成型材料选择了制造商为Mitsubishi Chemical、牌号为Acrypet MF 的聚甲基丙烯酸甲酯(PMMA),该材料的流变属性曲线和pvT属性曲线如图2所示。该材料的适宜的注射工艺参数为:模具温度35℃~80℃,聚合物熔体温度240℃~280℃,塑件脱模温度85℃。上述参数可以为注塑成型模拟时的注射工艺参数设定提供参考。

图2 PMMA材料属性

2.3 模型网格划分

将浇口与塑件的三维模型保存成STL格式,导入MoldFlow CAD Doctor 2012进行网格修复,避免出现线、面的丢失,以得到高质量的网格[15~16]。然后在MoldFlow Insight 2012 进行网格划分,如图3 所示。网格类型选择双层面,单元类型为四面体,共300843个单元,纵横比的最大值为24.2,匹配率达到90%,网格质量满足分析要求。

图3 浇口与塑件的网格划分

注射工艺参数的设置为:模具温度60℃、聚合物熔体温度250℃、注射速度85mm/s、注射压力100MPa、保压压力20MPa、保压时间5s、冷却时间90s。分析类型选择“填充”,进行充模流动分析。

2.4 模具型腔压力分布

MoldFlow 软件模拟得到的模具型腔充满时的聚合物熔体压力分布如图4所示。最大压力位于进料口处,为73MPa;型腔中心的压力约为45MPa;最小压力位于型腔充填末端,为35MPa。聚合物熔体从进料口进入模具型腔,随着充填流动的进行,进料口处的压力需要不断增大,在型腔充满时达到极值;当采用扇形浇口时,聚合物熔体是通过一个逐渐展开的扇形进入型腔,聚合物熔体在型腔宽度方向上得到了均匀的分配,因此型腔内的压力在宽度方向上基本呈现对称分布。

图4 模具型腔应力分布

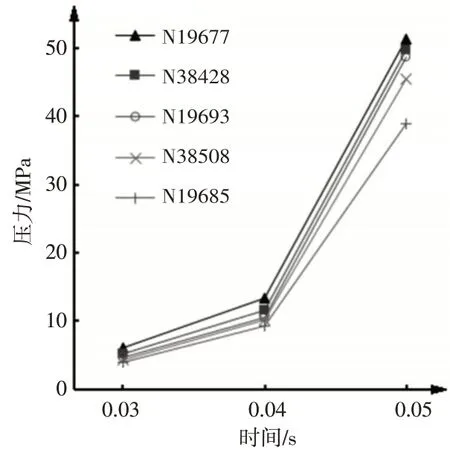

由于超声振子变幅杆的直径φ16mm的端面位于型腔中心,而型腔内的压力在宽度方向为对称分布,因此对于超声振子变幅杆端面的总长16mm的微凸起结构,只需找出对称中心某一侧的压力数据。在微凸起结构的一半长度(8mm)内,每隔2mm取1个受力分析单元,共5 个单元,其位置和编号如图5 所示。这5个分析单元的压力在型腔充填过程中的变化如图6所示。表1是型腔充满时的各分析单元的压力值。

图5 微结构分析单元的位置和编号

图6 微结构分析单元的压力

表1 型腔充满时的微结构分析单元的压力值

3 基于Abaqus对超声振子变幅杆端面微凸起的强度分析

3.1 参数设置

对超声振子微凸起结构的横截面尺寸设计有两种方案。方案一是高100μm、宽80μm;方案二是高80μm、宽100μm。型腔微凸起的结构模型如图7所示。

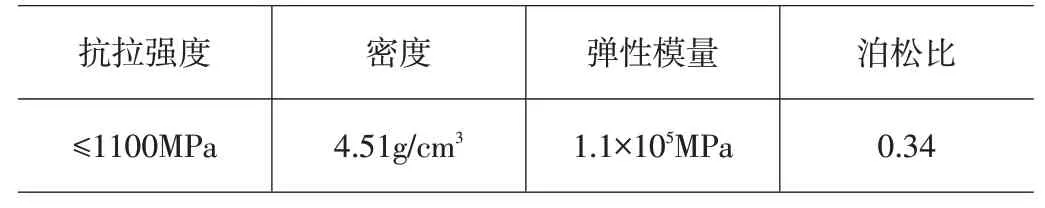

超声振子变幅杆的材料为钛合金TC4。变幅杆端面的微凸起结构拟采用电火花加工方法来获得,因此微凸起的材料也为钛合金TC4,其材料参数的设置如表2所示。

表2 钛合金TC4的材料参数

3.2 载荷与约束

当型腔微凸起的纵向与聚合物熔体的流动方向垂直时,如图7所示,聚合物熔体是先对型腔微凸起靠近浇口的一侧进行充填,聚合物熔体越过型腔的微凸起以后,并未立即对微凸起的另一侧进行充填,而是沿着流动方向对型腔的其它部分进行充填,再在型腔压力的作用下缓慢充填微凸起的另一侧[13]。为此在对型腔的微凸起进行强度分析时,考虑极限情况,即对型腔微凸起靠近浇口的一侧施加如表1所示的型腔充满时的压力值、型腔微凸起的另一侧则不受力,分析型腔微凸起在单侧载荷作用下的变形。

图7 型腔微凸起的纵向与聚合物熔体流动方向垂直时的充填

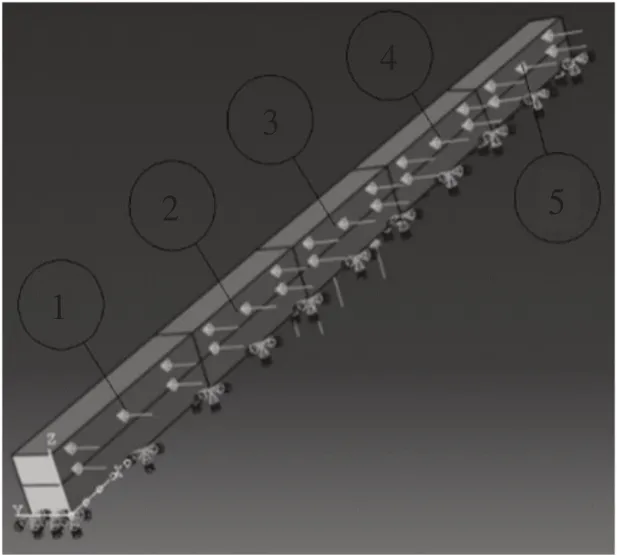

在Abaqus软件中,对型腔微凸起的5个分析单元(见图5)的载荷与约束设置,如图8 所示。型腔微凸起的底部是固定的,侧面受到高速高压的聚合物熔体的冲击,对图8的标号1~5的位置分别施加了表1中的单元N19677、N38428、N19693、N38508、N19685 在型腔充满时的压力。

图8 载荷与约束的设置

3.3 计算结果

对于型腔微凸起的两种横截面尺寸方案,变形仿真结果的最大位移都出现在单元N19677(即图8中的标号1)承受载荷一侧的顶面。如图9所示,当型腔微凸起的横截面尺寸为高100μm、宽80μm时,最大位移为0.4864μm;当型腔微凸起的横截面尺寸为高80μm、宽100μm 时,最大位移为0.03976μm。可以看出,当超声振子变幅杆端面微凸起的高宽比由5/4 减小到4/5时,其最大位移减小了91.83%。

图9 单元N19677的横截面的位移云图

3.4 超声振子端面微凸起的实际变形情况

在使用MoldFlow 软件模拟型腔压力分布和使用Abaqus 软件模拟型腔微凸起两种横截面尺寸方案的变形以后,采用电火花加工方法制得了超声振子变幅杆端面的微凸起结构,并且用于实际的超声辅助注射成型过程。经过多次高速高压的聚合物熔体冲击后,在工具显微镜下观测到的钛合金超声振子变幅杆的微凸起端面变形情况如图10所示。钛合金的微凸起结构,在横截面尺寸为高100μm、宽80μm 时,未能承受住高速高压的聚合物熔体的多次流动冲击,可以看到有较大的变形;在钛合金微凸起的横截面尺寸为高80μm、宽100μm 时,则没有明显的变形产生,钛合金微凸起的实际变形情况与强度分析的仿真结果相符。

图10 钛合金超声振子变幅杆微凸起的实际变形

4 结论

通过对超声辅助注射成型的超声振子端面微凸起采用MoldFlow 软件进行充填流动分析而获得型腔压力分布和采用Abaqus 软件进行强度分析而获得微凸起结构的变形,发现对于钛合金材料的微凸起结构,为了避免因高速高压的聚合物熔体的流动冲击而变形,尺寸宜设计为高80μm、宽100μm。这一点也得到了注塑实验结果的验证。