钻机导轨40Cr钢喷丸强化与离子多元循环共渗复合工艺

2022-07-26周富佳刘小华

周富佳, 刘小华

(中煤科工集团重庆研究院有限公司, 重庆 400039)

钻机可用于施工瓦斯抽放孔、防突卸压孔、地质勘探孔及其他工程用孔[1]。钻机设计多采用全液压滑台动力推进机构,动力装置依靠滑块组件在支承导轨上做定向移动。由于巷道特殊的工作环境,钻机在施工过程中始终处于高煤岩和高频振动的工况,因此钻机导轨表面易受到外界异物的切削作用而发生磨损现象[2-3]。动力装置在快速前进、后退过程中,导轨表面也易因摩擦产生的局部高温发生粘着磨损或胶合磨损。

为增强钻机导轨表面性能,提升使用寿命,钻机导轨通常会进行热化学处理以提升表面硬度、耐磨性、疲劳强度和耐腐蚀性。单一化学热处理工艺对材料性能提升有限,复合强化表面化学热处理工艺能实现优势互补、协同增强的作用。离子渗氮工艺具有渗氮速度快、渗层成分易于控制、渗层硬度大和渗层较厚等特点,被广泛用于铸铁、碳钢、合金钢和不锈钢等材料的化学热处理[4]。喷丸强化工艺是通过喷射高密度、高能量弹丸撞击金属零件表面,使其发生循环弹性、塑性变形,因而晶粒得到细化,晶界面积增加,位错密度增大。这些微观形变有利于阻止疲劳裂纹的延伸,从而提升零件的疲劳强度[5-6]。根据理论分析,离子渗氮和喷丸强化对钻机导轨性能提升都有积极作用。钻机导轨常采用合金钢制造,本文以钻机导轨常采用的40Cr合金钢为试验材料,通过工艺试验和检测分析,探究喷丸强化和离子多元循环共渗复合工艺对钻机导轨性能提升的作用机理。

1 试验材料及方法

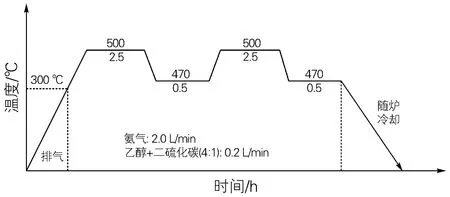

为保证零件的尺寸精度和良好力学性能,零件在渗氮前进行调质处理,并且调质工艺的回火温度大于渗氮温度。相关资料表明[7-8],40Cr钢调质工艺为850 ℃×1 h油淬,570 ℃×2 h回火。经检测,40Cr钢调质后的表面平均硬度为280 HV。40Cr钢试样调质处理后放入喷丸机进行喷丸处理[9],弹丸选择铸钢丸S110,强度0.2 A,表面覆盖率100%。试样喷丸处理后放入渗氮炉进行离子多元循环渗氮,氨气流量2.0 L/min,乙醇和二硫化碳(4∶1)的混合气体0.2 L/min,采用两段循环共渗,试样在500 ℃保温2.5 h后再降至470 ℃保温0.5 h,以此为一个周期(3 h),工艺曲线见图1。为对比分析复合工艺对40Cr钢组织与性能的影响,采用控制变量法再做两组参照试验,参照组的材料、调质工艺和喷丸强化与离子多元循环共渗复合工艺试验组相同,参照组试样不做喷丸强化处理,分别采用离子多元循环共渗工艺和离子多元恒温共渗工艺。离子多元循环共渗工艺曲线与图1相同,离子多元恒温共渗工艺试样在500 ℃连续保温6 h。

图1 离子多元循环共渗工艺曲线Fig.1 Process curve of the plasma multi-elements cycle penetrating

试样表面硬度和渗层深度通过HX-1000TM/LCD型显微硬度计测定,载荷砝码为200 g,稳压保载时间设置15 s。试样多元共渗完成后进行剖面切割,距离渗层表面15 μm处为第一个硬度检测点,再向试样基体方向间隔50 μm,检测直至硬度示数大于基体硬度50 HV以内,所测纵向深度即为渗层深度。试样显微组织采用XJZ-6型光学显微镜观察,微观形貌采用日立S-3700N型扫描电镜观察,并通过附带的EDS能谱分析功能对所选区域元素进行定量分析。

2 试验结果与分析

2.1 表面硬度与渗层深度

图2是试样的显微硬度随渗层深度变化曲线。离子多元共渗时,共渗元素从试样表面逐渐往基体渗入并与试样中的化学元素发生反应生成新的高硬度化合物,但共渗元素的浓度随渗层深度的增加逐渐降低,因此硬度也随渗层深度的增加逐渐降低。钻机导轨理想的共渗效果是表面硬度大、渗层深,且渗层硬度变化梯度平缓。表面硬度大,导轨不易磨损变形;渗层深,导轨的耐磨性好,抗腐蚀能力强,使用寿命长;渗层硬度梯度变化平缓,导轨的疲劳强度高,不易因产生裂纹而发生脆性断裂。喷丸强化+离子多元循环共渗复合工艺试样的表面硬度为912 HV0.2,渗层深度为315 μm;离子多元循环共渗工艺试样的表面硬度为837 HV0.2,渗层深度为265 μm;离子多元恒温共渗工艺试样的表面硬度733 HV0.2,渗层深度为215 μm。3组试样中,喷丸强化+离子多元循环共渗复合工艺试样的表面硬度最大且渗层最深,硬度梯度变化平缓;离子多元循环共渗工艺试样表面硬度和渗层深度次之;离子多元恒温共渗工艺试样表面硬度和渗层深度最小。图2渗层硬度变化曲线表明,喷丸强化+离子多元循环共渗复合工艺能促进共渗元素渗入试样基体形成高硬度化合物,作用效果优于单一共渗工艺。

图2 不同工艺渗层的硬度变化曲线Fig.2 Hardness variation curves of the infiltrated layers with different processes

2.2 显微组织

图3是通过光学显微镜观察到的试样显微组织。由图3可知,离子碳氮氧硫多元共渗工艺试样的显微组织与离子渗氮工艺相似,试样剖面从表至里依次为白色的化合物层、黑色的扩散层和浅色的基体,化合物层的厚度加上扩散层的厚度即为渗层厚度[10]。化合物层相对较薄,主要由高硬度的ε相(Fe2-3N)组成,扩散层主要由γ′相(Fe4N)和α相(含氮铁素体)组成,ε相氮含量较高,γ′相次之,α相最低。结合试样渗层硬度变化曲线和显微组织分析可知,渗层硬度与氮含量呈正相关,氮含量越高硬度越大。试样经过喷丸处理后,表层发生剧烈弹、塑性变形,晶粒变得细化,晶格发生畸变,位错产生滑移,晶界密度增加,为渗氮炉内气氛中的元素渗入试样基体提供快速通道。对比分析离子多元循环共渗工艺试样和离子多元恒温共渗工艺试样的显微组织还可知,降温周期循环工艺对离子多元共渗也能产生积极作用。

图3 不同工艺渗层试样的显微组织(a)喷丸强化+离子多元循环共渗;(b)离子多元循环共渗;(c)离子多元恒温共渗Fig.3 Metallographic microstructure of the infiltrated layer specimen with different processes(a) shot peening+plasma multi-elements cycle penetrating; (b) plasma multi-elements cycle penetrating; (c) plasma multi-elements constant temperature penetrating

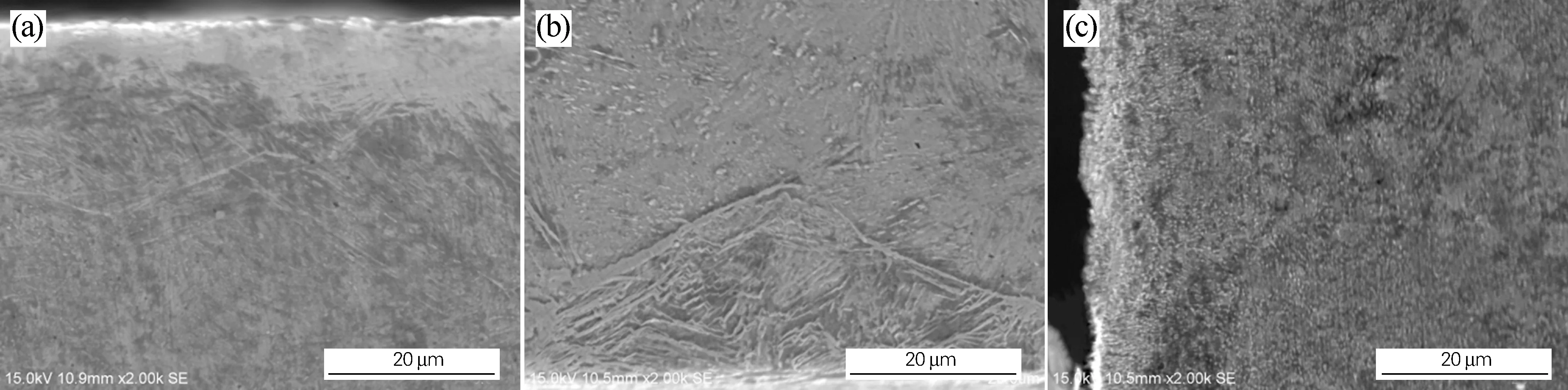

2.3 渗层SEM形貌

通过扫描电镜对试样化合物层及扩散层的微观组织形貌进行更细致地观察。根据试样渗层SEM形貌(见图4)可知,喷丸强化+离子多元循环共渗复合工艺试样表面有较厚的化合物层ε相,化合物层和扩散层存在明显分界线,这与其显微组织相似;离子多元循环共渗工艺试样的化合物层较薄,扩散层存在明显长针状无规则氮化物和颗粒状氮化物;离子多元恒温共渗工艺试样渗层主要是颗粒状氮化物。在渗氮过程中,氮原子首先渗入α-Fe中形成α相,浓度达到饱和之后通过晶格重构的方式形成γ′相;氮原子继续渗入,γ′相达到饱和浓度后又通过晶格重构的方式形成ε相,试样经过离子渗氮后从表至里依次为ε相、γ′相和α相。3组试样热处理工艺不同,因此渗层组织形貌存在显著差别。

图4 不同工艺渗层试样SEM形貌(a)喷丸强化+离子多元循环共渗;(b)离子多元循环共渗;(c)离子多元恒温共渗Fig.4 SEM morphologies of the infiltrated layer specimen with different processes(a) shot peening+plasma multi-elements cycle penetrating; (b) plasma multi-elements cycle penetrating; (c) plasma multi-elements constant temperature penetrating

试样在喷丸过程中,晶粒内部高密度的位错墙和位错缠结在高能量状态下会不断吸收新的位错,逐渐演变成小角度亚晶界;当小角度亚晶界继续吸收新的位错会转变成大角度亚晶界[11]。如此循环演变,晶面发生弯曲、扭转,产生挤压、分割现象,晶粒尺寸不断减小,取向差不断增大,最终形成取向随机分布的微晶组织。由于喷丸强化的作用效果由表至里依次递减,晶粒破碎、细化等微观组织变化主要发生在试样表面,因此氮原子在表层扩散速度较快,易产生氮原子富集现象。微观组织细化、位错组态变化、晶界面积增加、点阵畸变等为氮化物的形核提供了有利条件,渗入的氮原子优先在这些晶体缺陷处发生反应。细小的氮化物可通过与位错的交互作用钉扎位错,在表层形成稳定致密的组织结构ε相。

2.4 渗层能谱分析

在试样SEM形貌图选取相似扩散层区域进行EDS能谱检测,定量分析所选区域主要化学元素种类及质量分数。图5是试样扫描区域能谱检测结果,40Cr钢本身含有Si、Cr两种元素,且检测结果数值在正常范围内,表明此次多元共渗工艺试验对两种元素含量没有影响。多元共渗剂中含有的乙醇和二硫化碳分解之后提供了额外C元素,反应生成的铁碳化合物有助于提高试样表面硬度。40Cr钢中不含N元素,表明试样中的N元素是由共渗气体NH3提供。扩散层未检测到的O、S元素在试样表面发生化学反应,生成的氧化物、硫化物能降低试样表面摩擦因数,增加试样的耐磨性能。从能谱检测结果还可知,喷丸强化+离子多元循环共渗复合工艺试样N元素含量最高,离子多元循环共渗工艺试样N元素含量次之,离子多元恒温共渗工艺试样N元素含量最低。

图5 渗层扫描区域能谱分析(a,d)喷丸强化+离子多元循环共渗;(b,e)离子多元循环共渗;(c,f)离子多元恒温共渗Fig.5 Scanning area EDS analysis of the infiltrated layers(a,d) shot peening +plasma multi-elements cycle penetrating; (b,e) plasma multi-elements cycle penetrating; (c,f) plasma multi-elements constant temperature penetrating

试样经喷丸处理后,表层晶界密度增加,氮原子沿晶界扩散所需的能量低于穿过晶粒内部所需的能量,并且喷丸之后晶体内部存在的非平衡畸变处于高能量状态,为氮原子的扩散和氮化物的形核提供额外能量。离子渗氮是炉体内的氮元素从试样表面向基体扩散的平衡过程,渗氮层的物相成分与氮元素含量有关。炉内气氛中氮势较高时,易在零件表面形成致密的高氮势ε相,但当大量ε相在表层堆积的时候,又会阻碍氮元素向基体扩散;炉内气氛中氮势降低时,为保持新的动态平衡关系,渗氮层中高氮势的ε相会分解,向低氮势的γ′相、α相转变[12]。根据菲克第一定律(公式(1)),扩散物质流量与扩散系数和浓度梯度呈正相关,增大扩散系数和浓度梯度都能促进氮元素的渗入。

(1)

喷丸强化通过增加扩散通道,降低扩散能量的方式增大扩散系数;循环渗氮使试样表面与扩散层的浓度梯度呈周期性变化,为相界面反应和内扩散提供内驱力。因此,喷丸强化+离子多元循环共渗复合工艺能够增加钻机导轨表面硬度,提高渗层厚度,增强钻机导轨表面性能。

3 结论

1) 40Cr钢试样经过喷丸强化+离子多元循环共渗复合工艺处理后表面硬度为912 HV0.2,深层深度为315 μm;离子多元循环共渗工艺处理试样的表面硬度为837 HV0.2,渗层深度为265 μm;离子多元恒温共渗工艺处理试样的表面硬度为773 HV0.2,渗层深度为215 μm。

2) 40Cr钢试样渗层硬度变化曲线、显微组织、渗层SEM形貌和EDS能谱检测结果表明,喷丸强化+离子多元循环共渗复合工艺优于离子多元循环共渗工艺、离子多元恒温共渗工艺。喷丸强化+离子多元循环共渗复合工艺能显著提高钻机导轨40Cr钢的渗层深度、表面硬度,从而改善钻机导轨表面性能。

3) 喷丸强化引起的微观组织细化、位错组态变化、晶界面积增加和点阵畸变等能为氮原子的扩散和氮化物的形核提供有利条件,氮原子在表层富集可形成稳定致密的ε相。