ART退火后冷却方式对0.1C-7.2Mn钢加工硬化行为的影响

2022-07-26王思超徐海卫郑小平李红斌田亚强陈连生

王思超, 徐海卫, 徐 勇,3, 韩 赟, 郑小平, 李红斌, 田亚强, 陈连生

(1. 华北理工大学 教育部现代冶金技术重点实验室, 河北 唐山 063210;2. 首钢京唐钢铁联合有限责任公司 技术中心, 河北 唐山 063200;3. 中国科学院 金属研究所 师昌绪先进材料创新中心, 辽宁 沈阳 110016)

先进高强钢(AHSS)在汽车行业得到了广泛应用,为了降低燃油经济性以及提高车辆安全性,汽车行业正向着轻量化设计发展,这对第三代AHSS提出了更高要求。中锰钢(Mn含量3%~12%)以低合金元素成本、良好的力学性能成为研究热点[1-2]。中锰钢经奥氏体逆相变(ART)退火后可得到超细晶铁素体和大量残留奥氏体(RA),获得强塑积超过30 GPa·% 的优异力学性能,从而达到第三代AHSS的要求。Mishra等[3]研究了热轧与冷轧中锰钢(0.18C-5Mn) ART退火后的微观组织,发现热轧试样ART退火后的铁素体和奥氏体晶粒呈板条形貌,而冷轧试样ART退火得到了球状的铁素体和奥氏体组织,强塑积达到36.5 GPa·%。Cai等[4]对冷轧中锰钢进行了不同温度的ART退火,发现残留奥氏体(RA)稳定性随退火温度的上升而降低,在770 ℃时的退火试样具有最高的强塑积(66 GPa·%)。李楠等[5]对冷轧中锰钢(0.14C-5Mn)进行不同退火时间的ART退火,发现RA体积分数和抗拉强度随退火时间的增加而升高,在保温10 min时获得最大的强塑积(46 GPa·%)。退火后冷却方式作为退火工艺的重要组成,在此方面的研究较少。曹佳丽等[6]研究冷轧中锰钢(0.2C-5Mn)ART退火后空冷、炉冷对组织和力学性能的影响,发现空冷试样RA体积分数高于炉冷试样,且空冷试样中的RA稳定性较高,能够持续发生TRIP效应,维持较稳定的加工硬化率,保证空冷试样高强度和高塑性的结合,强塑积达到26.5 GPa·%。

本文通过对中锰钢(0.1C-7.2Mn)进行热轧和冷轧,制备两相区退火前的初始组织,然后经两相区退火后采用空冷、水冷两种冷却方式,研究不同冷却方式对RA体积分数及其C含量、加工硬化行为的影响,为完善ART退火工艺,提高中锰钢力学性能提供参考和依据。

1 试验材料与方法

试验用中锰钢的化学成分(质量分数,%)为0.1C、0.28Si、7.2Mn、0.007P,余量Fe。经50 kg真空冶炼炉熔炼后获得铸坯,热锻为30 mm×30 mm方坯。钢坯在高温加热炉中进行1200 ℃保温2 h的均匀化退火,避免元素偏析,然后通过φ350 mm二辊轧机,分别经11道次和8道次得到厚度为2 mm和4 mm的热轧板,压下量分别为93.3%和86.7%,开轧温度为1150 ℃,终轧温度为900 ℃,终轧后淬火至室温以获得完全马氏体组织。采用热膨胀法测得中锰钢的Ac1=580 ℃,Ac3=784 ℃,Ms=323 ℃,Mf=108 ℃。先对热轧淬火后的完全马氏体组织进行软化退火处理,将4 mm厚热轧板置于650 ℃电阻炉中保温1 h后空冷至室温,随后经酸洗、冷轧得到2 mm厚的冷轧板,冷轧压下量为50%。然后对热轧和冷轧钢板进行ART退火,将热轧和冷轧钢板置于640 ℃电阻炉中保温30 min,以空冷、水冷两种方式冷却至室温,分别记为热轧-空冷、热轧-水冷、冷轧-空冷和冷轧-水冷试样。具体热处理工艺流程如图1所示。

图1 热处理工艺流程图(a)热轧;(b)冷轧Fig.1 Schematic diagram of the heat treatment processes(a) hot rolling; (b) cold rolling

在ART退火后的板材上取金相试样,经机械研磨、抛光和体积分数为4%硝酸酒精溶液腐蚀后,利用FEI-Scios扫描电镜(SEM)进行显微组织观察及分析;利用数控电火花线切割机切取标距为25 mm的骨状拉伸试样,利用万能拉伸试验机进行力学性能测定,拉伸速率为1 mm/min。采用D/MAX2500PC-X型X射线衍射仪(XRD)测定RA含量,采用Cu靶,扫描范围为40°~100°,扫描速率2°/min。参照GB/T 8362—1987《钢中残余奥氏体定量测定 X射线衍射仪法》中的五峰法计算RA体积分数,RA的C含量参照公式(1)和公式(2)计算[7]。

Cγ=(αγ-3.574)/0.046

(1)

(2)

式中:Cγ为奥氏体中的碳浓度,%;αγ为奥氏体晶格常数;λ为Cu靶射线波长;h、k、l为晶面指数;θ为衍射角。

2 试验结果与分析

2.1 组织形貌

试验钢ART退火后的SEM组织如图2所示。由图2(a, b)可知,热轧-空冷和热轧-水冷试样的组织为板条状马氏体、铁素体和奥氏体,整体呈交替层状分布,在热轧-空冷试样中可见大量碳化物,这是因为热轧-水冷试样由于较快的冷却速率抑制了碳化物的析出,而空冷较慢的冷却速率为间隙C原子的短距离扩散提供了足够的时间,促进了碳化物的析出和碳向临界奥氏体中富集。在热轧试样退火过程中,奥氏体逆相变主要发生在马氏体板条界面,通过C、Mn扩散和晶界迁移导致临界奥氏体长大,马氏体中的C不再饱和,形成板条状的铁素体和奥氏体组织。

图2 试验钢ART退火后的SEM组织(a)热轧-空冷;(b)热轧-水冷;(c)冷轧-空冷;(d)冷轧-水冷Fig.2 SEM images of the tested steel after ART annealing (a) hot rolling and air cooling; (b) hot rolling and water cooling; (c) cold rolling and air cooling; (d) cold rolling and water cooling

由图2(c, d)可知,冷轧-空冷和冷轧-水冷试样的组织为马氏体、等轴状铁素体和奥氏体组织。由于冷轧板高的形变储存能和位错密度,在两相区退火过程中,再结晶驱动力大,铁素体和奥氏体再结晶程度明显,所以冷轧试样铁素体和奥氏体形貌主要为粗大等轴状。冷轧-空冷和冷轧-水冷试样中都发现有碳化物析出,这是由于退火过程中冷轧试样回复程度高,导致C原子迁移扩散程度高,形成有利于碳化物析出的富C区。同时有研究表明[7],相对于热轧中锰钢,冷轧中锰钢退火过程中奥氏体逆相变更充分,促进C原子富集到临界奥氏体中。其中冷轧-水冷试样碳化物析出更加弥散且细小,细小的碳化物颗粒可作为奥氏体的择优形核点,加速C向奥氏体中的扩散。

2.2 力学性能与残留奥氏体

图3为试验钢ART退火后的工程应力-工程应变曲线。由图3(a)可以发现,4种试样的工程应力-应变曲线中都出现了锯齿状流变应力现象,即Portevin-Le-Chatelier(PLC)效应。PLC效应是由奥氏体稳定性的不同而引起不连续的TRIP效应所导致的[4]。应力达到一定的临界值时,稳定性较低的RA发生TRIP效应,马氏体相变体积膨胀,挤压相邻铁素体和奥氏体晶粒,导致应力松弛,应力下降。应力的继续上升导致铁素体和奥氏体发生塑性变形,使应变继续升高。当应力上升至更大的某一临界值时,启动下一轮TRIP效应。此外,由图3(a)还可以观察到,热轧试样的屈服强度都远低于冷轧试样,但是抗拉强度和伸长率都高于冷轧试样。这是因为冷轧试样在退火过程中铁素体的回复和再结晶都造成了可动位错密度的显著下降,塑性变形需要在更高的应力水平下才能开始。热轧试样更高的伸长率和抗拉强度归因于更大的RA体积分数和存在的马氏体板条,持续的TRIP效应一方面生成马氏体作为硬相阻碍位错运动来提升强度,另一方面,马氏体体积膨胀挤压相邻铁素体和奥氏体,引入可动位错,提高伸长率[8]。

图3 试验钢ART退火后的工程应力-工程应变曲线(a)及其局部放大图(b,c)Fig.3 Engineering stress-engineering strain curves(a) and its enlarge view(b,c) of the tested steel after ART annealing

图3(b)为热轧试样开始发生不连续屈服现象时曲线的放大视图,可以看出,热轧-空冷试样的屈服强度明显高于热轧-水冷试样。这是因为热轧-空冷试样中有大量碳化物析出,在塑性变形开始阶段起到钉扎位错的作用,使塑性变形开始更加困难,从而导致热轧-空冷试样屈服强度较高。图3(c)为冷轧试样开始发生不连续屈服现象时曲线的放大图,可见冷轧-水冷试样的屈服点有明显下降,且冷轧-水冷试样的屈服强度高于冷轧-空冷试样。有研究表明[9],等轴状组织中位错段长度减小,位错形核偏向于相界、晶界。位错形核需要克服能量障碍,这使得形核应力高于位错滑动所需应力,导致不连续屈服的产生。冷轧-水冷试样组织等轴化程度明显高于冷轧-空冷试样,促进了不连续屈服的产生。同时冷轧-空冷试样铁素体中位错密度较高,在较低应力水平发生屈服,在屈服发生的时候,加工硬化率高于冷轧-水冷试样[10]。

表1为试验钢经ART退火后的力学性能。热轧-空冷试样的抗拉强度为1367 MPa,伸长率为23.6%,强塑积达到32.3 GPa·%,热轧-水冷试样的抗拉强度为1441 MPa,伸长率为23.6%,强塑积达到为34.0 GPa·%,均达到第三代AHSS的要求。热轧-空冷试样的抗拉强度低于热轧-水冷试样,这是因为热轧-空冷试样中碳化物的析出破坏了基体的连续性,导致抗拉强度下降。冷轧-空冷试样的RA体积分数较低,获得了比冷轧-水冷更高的抗拉强度,这可能与其晶粒尺寸、RA稳定性密切相关,而冷轧-空冷试样较高的伸长率可能与铁素体的变形有关。

表1 试验钢ART退火后的力学性能Table 1 Mechanical properties of the tested steel after ART annealing

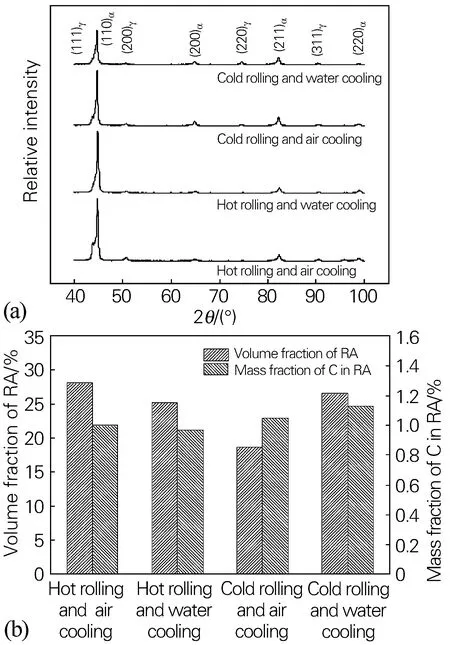

试验钢ART退火后的XRD图谱如图4所示。由图4(a)可见,4种试样中均有明显的奥氏体衍射峰。如图4(b)可见,热轧-空冷、热轧-水冷、冷轧-空冷和冷轧-水冷试样的RA体积分数分别为28.1%、25.2%、18.7%和26.5%,RA中C含量(质量分数)分别为1.00%、0.97%、1.05%和1.13%。对于热轧试样,RA中C含量普遍低于冷轧试样,一方面是由于热轧试样较大的RA体积分数降低了C的平均含量,另一方面是冷轧引入了大量位错,提供了C扩散的快速通道,使得冷轧试样RA中C含量较高。热轧-空冷试样RA中C含量为1.00%,略高于热轧-水冷试样RA中C含量。这是因为在冷却过程中,空冷为C扩散提供了更多时间,这使得临界奥氏体热稳定性增加,更多的奥氏体保留至室温且C含量较高,这也是热轧-空冷试样RA体积分数高于热轧-水冷试样的原因。对于冷轧试样,冷轧-空冷试样无论是RA体积分数,还是RA中的C含量都低于冷轧-水冷试样,可以认为这是冷轧-水冷试样分散均匀且尺寸更细小的碳化物导致的。细小的碳化物可作为奥氏体的择优形核点,提高了RA体积分数及C含量[11]。

图4 试验钢ART退火后的XRD图谱(a)及RA的体积分数和C含量(b)Fig.4 XRD patterns(a) and volume fraction of RA and C content in RA(b) of the tested steel after ART annealing

2.3 加工硬化行为

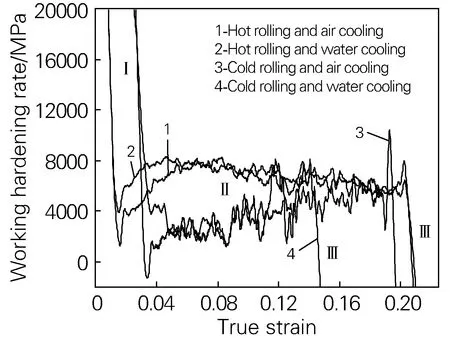

试验钢ART退火后的加工硬化率-真应变曲线如图5所示,曲线可划分为3个阶段进行比较:第Ⅰ阶段加工硬化率迅速下降到最低水平,这一过程主要与铁素体的屈服变形有关[12]。第Ⅱ阶段不连续的TRIP效应导致加工硬化率伴随锯齿状加工硬化行为(如图3所示)而上升,其中热轧-水冷试样首先出现加工硬化率峰值,其次是热轧-空冷试样,然后是冷轧-水冷试样,表明试验钢中的RA稳定性依次上升,这与XRD结果中RA的C含量结果一致。与此同时,可以观察到RA体积分数越大,能够提供更为持久的TRIP效应,获得更高的加工硬化率和伸长率。冷轧-空冷试样在第Ⅱ阶段的加工硬化率表现出与其它3个试样不同的变化,第Ⅱ阶段开始时,加工硬化率首先下降,然后上升,而不是其它3个试样在第Ⅱ阶段加工硬化率伴随锯齿状一直持续上升。这是铁素体变形伴随TRIP效应的结果,当铁素体的软化作用大于TRIP效应的加工硬化导致加工硬化率下降,而后较多稳定的RA发生TRIP效应导致加工硬化率上升,这也解释了冷轧-空冷试样较低的RA体积分数具有较高伸长率的现象。第Ⅲ阶段加工硬化率迅速下降,表明TRIP效应基本结束。

图5 试验钢ART退火后的加工硬化率-真应变曲线Fig.5 Work hardening rate-true strain curves of the tested steel after ART annealing

3 结论

1) 试验钢经热轧和ART退火后的组织为板条状马氏体、铁素体和奥氏体,经冷轧和ART退火后的组织为等轴状铁素体和奥氏体。退火后冷却方式对热轧试样组织的影响体现在碳化物析出行为上,热轧-空冷试样中的碳化物析出较热轧-水冷试样明显。退火冷却方式对冷轧试样组织的影响体现在组织形貌上,冷轧-水冷试样的组织较冷轧-空冷试样等轴化程度更高,促进了不连续屈服。

2) 试验钢热轧+ART退火较冷轧+ART退火时得到体积分数更大,但C含量较低的RA,获得高强度和良好塑性的优异结合。其中热轧-水冷试样RA体积分数为25.2%,RA中C含量为0.97%,抗拉强度为1441 MPa、伸长率为23.6%,力学性能优异。

3) RA体积分数显著影响加工硬化行为,RA体积分数越大,在拉伸变形过程中发生的TRIP效应越持久,提供高水平且持续的加工硬化,对抗拉强度和伸长率的提升越明显。