磁控溅射和多弧离子镀制备Cr涂层Zr-4合金的微观结构和抗高温氧化性能

2022-07-26刘世宏

邹 旸, 刘世宏

(1. 新疆新华水电投资股份有限公司, 新疆 乌鲁木齐 830063;2. 南华大学 机械工程学院, 湖南 衡阳 421001)

锆合金具有较小的热中子吸收截面,对一回路冷却剂有较好的耐蚀性能和机械加工性能等,被大量运用于轻水反应堆的燃料包壳。然而,2011年日本福岛核事故中,由于丧失了冷却水,堆芯温度不断升高,造成锆合金在高温环境下与水蒸汽剧烈反应产生大量氢气,随后的氢爆破坏了反应堆安全壳,造成大量放射性物质外泄。此后,在国际核燃料领域掀起了耐事故燃料(ATF)研究的热潮,其目的是提高核燃料在事故工况下的安全性能。目前ATF研究的技术路线主要有两条。一是开发一种可完全替代锆合金包壳-UO2芯块的全新的燃料体系,主要包括FeCrAl包壳[1-2]、SiC包壳[3]和UN芯块[4]等技术途径。二是在现有锆合金包壳表面沉积抗高温氧化的涂层,以形成涂层锆合金包壳-UO2芯块的核燃料体系,主要包括Cr涂层锆合金包壳[5-9]、陶瓷涂层锆合金包壳[10-12]和双层涂层锆合金包壳[13-14]等技术途径。其中,Cr涂层锆合金包壳的研究被认为是近期最有希望进入核电站商用运营的一种技术途径,因此成为近十年来国际核燃料领域的研究热点。

近年来,针对Cr涂层锆合金包壳的研究主要集中在制备工艺研究、关键堆外性能研究等方面。其中,制备工艺研究包括探索可用于Cr涂层锆合金包壳的制备工艺和制备工艺参数对Cr涂层锆合金包壳性能的影响两个方面。已探索的用于Cr涂层制备的工艺包括磁控溅射[15]、多弧离子镀[16]、冷喷涂[17]和3D激光熔覆技术[18]等。Cr涂层锆合金包壳的关键堆外性能研究包括耐腐蚀性能[19]、抗高温氧化性能[20-21]和抗热冲击性能[22]等。

本文分别采用磁控溅射和多弧离子镀工艺制备Cr涂层Zr-4合金样品,利用KBF-1600型箱式高温空气氧化炉开展高温氧化试验,利用XRD、SEM和EDS等手段表征高温氧化前后的Cr涂层Zr-4合金的微观结构,对比研究两种工艺制备的Cr涂层Zr-4合金的抗高温氧化性能。

1 试验材料与方法

1.1 样品制备

采用QX-400型真空镀膜机制备高温氧化试验所用的Cr涂层Zr-4合金样品。该镀膜机可实现磁控溅射和多弧离子镀两种工作模式。两种模式下均采用纯度为99.95%的Cr靶材,Cr靶材的尺寸均为φ82 mm×7 mm。用于高温氧化性能测试的Zr-4合金板材基体尺寸均为20 mm×20 mm×2.2 mm。Cr涂层制备之前,使用不同目数的砂纸打磨Zr-4合金板材样品,抛光后依次采用丙酮和乙醇对样品进行10 min的超声清洗,之后吹干备用。预处理后的Zr-4合金板材样品的表面粗糙度为(0.08±0.03) μm。

预处理好的Zr-4合金样品安装于QX-400型真空镀膜机真空腔内的样品架上,该样品架自转,可实现Zr-4合金板材基体6个面均沉积有Cr涂层。其中,磁控溅射工艺参数设置为:溅射功率为600 W,基体加热温度为400 ℃,基体负偏压为-100 V,锆合金基体距离溅射靶材为75 mm,溅射时间为10 h,溅射腔体总气压为1 Pa。多弧离子镀工艺参数设置为:电弧电流为80 A,基体加热温度为400 ℃,基体负偏压为-100 V,锆合金基体距离溅射靶材为200 mm,涂层沉积时间为8 h,溅射腔体总气压为1 Pa。

1.2 高温氧化试验

Cr涂层Zr-4合金在空气中的高温氧化试验采用KBF-1600型箱式高温空气氧化炉,氧化温度为1200 ℃,氧化时间为3 h。将单个Cr涂层Zr-4合金样品放入刚玉坩埚,以避免受到在高温氧化过程中与箱内结构发生反应等其他外在因素的影响。试验过程中,先将氧化炉内温度升至1200 ℃,再将试验样品放入炉内保温氧化。采用精度为0.1 mg的电子天平测量Cr涂层Zr-4合金样品氧化前后的质量。样品高温氧化前后的质量变化值,除以样品的表面积,得到该样品的氧化质量增加。同时,以无涂层Zr-4合金包壳作为对比样品。

1.3 样品表征

使用FEI Q45型扫描电镜(SEM)观察Cr涂层Zr-4 合金样品在高温氧化前后的表面、截面微观形貌。通过EDS获得Cr涂层Zr-4合金样品在高温氧化前后的元素在横截面上的分布。结合高温氧化前样品横截面的SEM和EDS结果可得出两种不同工艺制备的Cr涂层厚度。使用具有过滤的 Cu Kα辐射的掠射角 X 射线衍射仪(PANalyticalEmpyren)对涂层的物相组成进行分析,工作电压45 kV,工作电流40 mA,扫描范围20°~90°,扫描速率 2°/min,步长 0.01°。

2 试验结果与讨论

2.1 Cr涂层Zr-4合金微观结构与物相

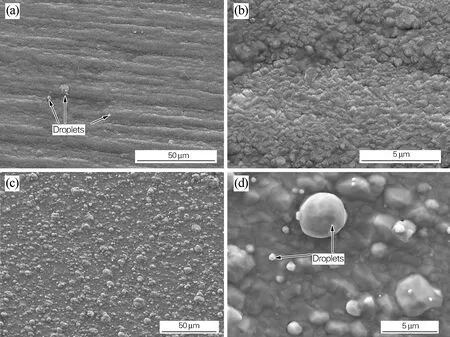

图1为磁控溅射和多弧离子镀两种工艺制备的Cr涂层Zr-4合金样品的表面微观形貌。从图1(a)中可以看出,磁控溅射制备的Cr涂层Zr-4合金样品表面光滑,有明显的纵向条纹。而且该样品表面上存在少量大小不一的滴液。从图1(b)所示的放大图可以看出,Cr涂层的晶粒尺寸比较均匀,大小为0.5~1 μm,而且晶粒非常致密,没有微孔和微裂纹。这种致密的微观结构可以有效地防止氧气在高温下进入样品内部。图1(c)所示的多弧离子镀制备的Cr涂层Zr-4合金样品表面不存在条纹,但存在大量的滴液,从图1(d)放大图中可以看出,滴液直径从几十纳米到几微米不等。此外,从该放大图中也可以看出,多弧离子镀工艺制备的Cr涂层具有致密结构。

图1 Cr涂层Zr-4合金样品的表面微观形貌(a,b)磁控溅射;(c,d)多弧离子镀Fig.1 Surface morphologies of the Cr-coated Zr-4 alloy specimen(a,b) magnetron sputtering; (c,d) multi-arc ion plating

图2为两种工艺制备的Cr涂层Zr-4合金样品的横截面微观形貌及相应的EDS线扫描结果。图2(a,c)所示的采用磁控溅射和多弧离子镀制备的Cr涂层Zr-4合金样品横截面SEM图像均表明,Cr层与Zr-4合金基体结合良好,在Cr涂层与Zr-4合金基体的界面处存在明显的边界。从图2(b)的EDS 线扫描分析结果可以看出,Cr涂层厚度约为15 μm,且在Cr涂层与Zr-4合金基体的界面处可以观察到厚度约为1.5 μm的Cr-Zr扩散层。从图2(d)所示的 EDS 线扫描分析结果可以看出,Cr涂层厚度约为10.5 μm,且在Cr涂层与Zr-4合金基体的界面处可以观察到厚度约为1.7 μm 的Cr-Zr扩散层。由两种工艺制备的Cr涂层厚度和沉积时间可知,磁控溅射工艺制备Cr涂层的沉积速率(涂层总厚度除以沉积时间)与多弧离子镀工艺基本一致,都为1.5 μm/h。

图2 Cr涂层Zr-4合金样品的横截面SEM图片(a,c)和EDS扫描结果(b,d)(a,b)磁控溅射;(c,d)多弧离子镀Fig.2 Cross-sectional SEM images(a,c) and EDS scan results(b,d) of the Cr-coated Zr-4 alloy specimen(a,b) magnetron sputtering; (c,d) multi-arc ion plating

两种工艺制备的Cr涂层Zr-4合金样品的X射线衍射图样如图3所示。其中,磁控溅射工艺制备样品的衍射图识别了2个衍射峰,对应的衍射角分别为44.26°和81.68°,通过与PDF标准卡片(#85-1336)进行比对,这2个衍射峰分别对应 (110)Cr和(211)Cr两个晶相,且 (211)Cr晶相对应的衍射峰强度远远大于 (110)Cr晶相对应的衍射峰。而多弧离子镀工艺制备样品的衍射图识别了3个衍射峰,对应的衍射角分别为44.42°、64.54°和81.66°,可以发现这3个衍射峰分别对应 (110)Cr、 (200)Cr和(211)Cr3个晶相,(110)Cr晶相对应的衍射峰强度是3个中最大的一个。

图3 Cr涂层Zr-4合金样品的X射线衍射图(a)磁控溅射工艺;(b)多弧离子镀工艺Fig.3 X-ray diffraction patterns of the Cr-coated Zr-4 specimens(a) magnetron sputtering; (b) multi-arc ion plating

根据织构系数TC(hkl)的计算方法:

(1)

式中:I(hkl)是晶相(hkl)对应的实际衍射强度;I0(hkl)是晶相(hkl)对应的标准卡片衍射强度;n是衍射峰的数目。可以计算得到两种工艺制备的Cr涂层各衍射峰对应的织构系数,计算结果如表1所示。由织构系数计算结果可以推断,由磁控溅射工艺制备的Cr涂层沿着晶相(211)方向择优生长,而多弧离子镀工艺制备的Cr涂层沿着晶相(110)方向择优生长。

表1 两种工艺制备的Cr涂层的织构系数Table 1 Texture coefficient of the Cr coating prepared by the two processes

2.2 氧化质量增加

表2列出了磁控溅射工艺和多弧离子镀工艺制备的Cr涂层Zr-4合金样品与无涂层Zr-4合金样品的氧化质量增加。从表2可以看出,磁控溅射和多弧离子镀两种工艺制备的Cr涂层Zr-4合金的氧化质量增加比无涂层的Zr-4合金小,其中磁控溅射制备的Cr涂层Zr-4合金的氧化质量增加约为无涂层Zr-4合金的1/3,而多弧离子镀制备的Cr涂层Zr-4合金约为其2/3,这说明Cr涂层为Zr-4合金在高温环境中提供了保护作用。而两种不同工艺制备的样品相比,磁控溅射工艺制备的Cr涂层Zr-4合金的氧化质量增加约为多弧离子镀工艺制备的样品的一半。

表2 Cr涂层Zr-4合金的高温氧化质量增加(g/dm2)Table 2 High temperature oxidation mass gain of the Cr coated Zr-4 alloy (g/dm2)

2.3 抗高温氧化性能

磁控溅射制备的Cr涂层Zr-4合金高温氧化后的表面形貌如图4所示。从图4中可以看出,该样品在高温氧化试验后仍保持完整,没有开裂或剥落,但畸变明显,边缘翘曲,如图4(a)所示。样品边缘翘曲的原因可能是Zr-4合金在加热过程中由α相向β相转变,冷却过程中内外体积收缩不一致。SEM 图像显示表面上有大量条状褶皱,并伴随有少量微裂纹发展,如图4(b) 所示。这些褶皱形成的原因是由于氧化过程生成的Cr2O3的密度比原始Cr涂层的密度小,导致体积增大,而且氧化物结构致密,所以样品表面存在大量的凸起。而微裂纹主要是由高温氧化后快速冷却过程中的急剧收缩引起的。从表3中的热膨胀系数可以看出,Cr2O3的热膨胀系数比Cr大,这导致在冷却过程中,表面氧化物的体积收缩率大于相邻的 Cr 涂层的体积收缩率,因此,在样品表面出现微裂纹。从图4(c)可以看出,样品表面的褶皱是由大量颗粒聚合形成的凸起部分。这些颗粒的形状是不规则的多面体,尺寸从大约 100 nm 到 2 μm不等。从图4(c,d)可以看出,虽然该样品表面出现少量微裂纹,但大量颗粒紧密结合。

图4 磁控溅射工艺制备的Cr涂层Zr-4合金高温氧化后的表面形貌Fig.4 Surface morphologies of the Cr-coated Zr-4 alloy prepared by magnetron sputtering after high temperature oxidation

表3 Cr和Zr及其氧化物的热膨胀系数和密度Table 3 Thermal expansion coefficient and density of Cr, Zr and their oxides

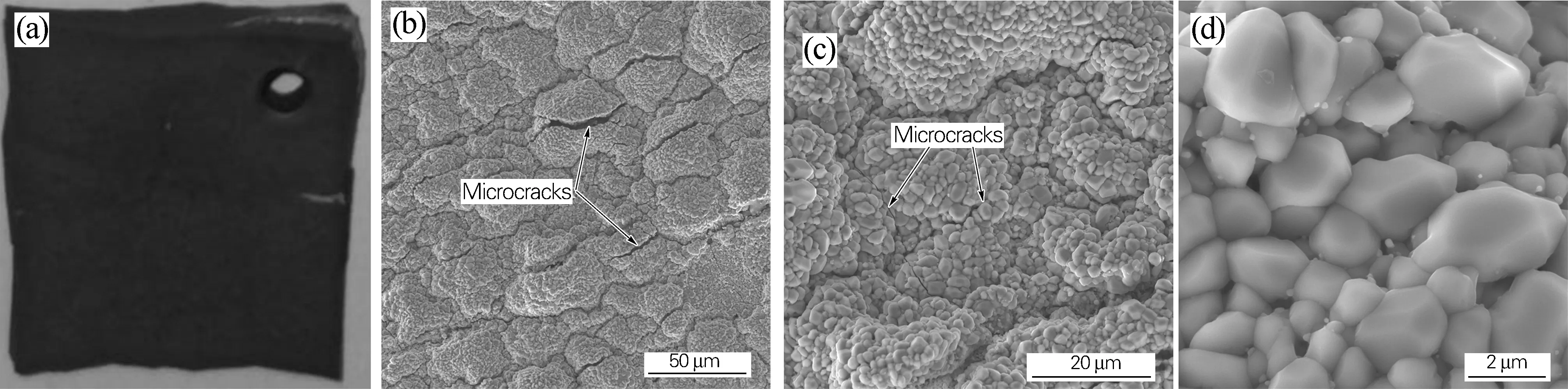

多弧离子镀制备的Cr涂层Zr-4合金高温氧化后的表面形貌如图5所示。从图5中可以看出,该样品在高温氧化试验后仍保持完整,但在样品带孔的一角附近出现两条裂纹,且变形明显,边缘翘曲,如图5(a)所示。由图5(b,c)可知,样品表面存在大量的微裂纹。样品表面微裂纹出现的原因与磁控溅射制备的样品一样,也是由高温氧化后快速冷却过程中的急剧收缩引起的。但是与图4所示的磁控溅射制备的样品相比,该样品高温氧化后表面微裂纹的数目更多。图5(d)所示的样品表面氧化物颗粒也呈现为不规则的多面体。

图5 多弧离子镀工艺制备的Cr涂层Zr-4合金高温氧化后的表面形貌Fig.5 Surface morphologies of the Cr-coated Zr-4 alloy prepared by multi-arc ion plating after high temperature oxidation

图6示出了磁控溅射工艺制备Cr涂层Zr-4合金在高温氧化后的横截面SEM图片和相应的EDS元素分布结果。图6 (a)所示的横截面图像说明,Cr涂层Zr-4合金样品在高温氧化试验后依然保持非常完整,没有空隙和裂缝,整个断面颜色基本一致。从图6(b)所示的局部放大图可以看出,样品的一侧从外到内可分为4层,根据后面的成分分析可知,它们分别是Cr2O3层、残留 Cr涂层、Cr-Zr扩散层和Zr-4合金基体。该样品横截面的EDS线扫描结果如图6 (c,d)所示,扫描长度从位于试样表面的起点到终点约为20 μm。EDS线扫描结果显示,Zr的含量在距试样表面约12 μm处显著降低,而在距试样表面约7 μm处降低至几乎为零。从样品表面到内部,Cr含量先升高,然后基本保持不变,之后逐渐降低。在样品最外层厚度约4 μm,处Cr含量逐渐增加。而相邻的厚度约为 4 μm的层,Cr含量基本不变。在距样品表面约9 μm处,还有一层厚度约为2 μm,Cr含量基本不变。从EDS线扫描结果可以清楚地看出,该位置的Zr含量也基本不变。该层化学成分采用EDS点扫描方式进行半定量分析。EDS点扫描结果表明,该扩散层中Cr和Zr的含量分别为43.8%和43.9%(质量分数)。该层的成分在Cr-Zr相图中的Cr2Zr 金属间化合物范围内[23]。对比初始制备好的Cr涂层锆合金样品的 EDS 扫描结果,由图6(c,d)可以看出,经过高温氧化后,Zr从距样品表面14 μm处向外扩散到了距样品表面7 μm处。这表明,当涂层中的Cr元素扩散到 Zr-4 合金基体中的同时,Zr-4 合金基体中的Zr元素也会扩散到涂层中。EDS线扫描结果也表明,在从试样表面到深度约3 μm的距离范围内O含量比较高且基本保持不变,然后逐渐减小,在距样品表面约8 μm的位置,减小到几乎为零。 EDS结果表明,该样品中的Cr元素和Zr元素在高温环境下在Cr涂层与Zr-4合金基体的界面处相互扩散,形成了厚度约为5 μm的Cr-Zr扩散层。 Cr-Zr扩散层外表面的氧含量降低到几乎为零。此外,还可以推断出氧化铬层的厚度约为4 μm,残留Cr涂层的厚度也约为4 μm。这表明磁控溅射制备的Cr涂层对内部Zr-4合金基体具有优良的抗高温氧化保护效果。

图6 磁控溅射工艺制备的Cr涂层Zr-4合金高温氧化后的横截面SEM图(a~c)和EDS结果(d)Fig.6 Cross-sectional SEM images(a-c) and EDS results(d) of the Cr-coated Zr-4 alloy prepared by magnetron sputtering after high temperature oxidation

图7示出了多弧离子镀工艺制备Cr涂层Zr-4合金高温氧化后的横截面SEM图片和相应的EDS元素分布结果。图7(a)所示的SEM图片显示,在高温氧化后,整个Cr 涂层Zr-4合金样品横截面可以分为3层,靠近样品上下表面且颜色较深的层是富氧层,包括Cr涂层和Zr-4合金的氧化物层以及α-Zr(O),该富氧层的厚度约为1 mm,且这两层中存在大量的裂纹。而该SEM图片所示的中间颜色较浅的区域,在高温氧化期间应该是β-Zr相,在由1200 ℃冷却至室温过程中,转变为前β-Zr相,相比富氧层的α-Zr(O)相来说,该层的含氧量很低,主要原因是该层处于样品的中心部位,O原子在高温环境下难以扩散到该区域。图7(b)为样品颜色较深区域局部放大图,可以看出高温氧化后样品内部存在孔洞。该放大图的EDS分析结果显示,O原子大量扩散进入该区域。EDS点扫结果表明,在高温氧化后该样品表面的Cr涂层已经全部被氧化,因此不存在残留的未被氧化的Cr涂层,且Cr元素与Zr元素相互扩散。

图7 多弧离子镀工艺制备的Cr涂层Zr-4合金高温氧化后的横截面SEM图片(a)和EDS结果(b~e)Fig.7 Cross-sectional SEM images(a) and EDS results(b-e) of the Cr-coated Zr-4 alloy prepared by multi-arc ion plating after high temperature oxidation

两种工艺制备的Cr涂层Zr-4合金样品在高温氧化后的X射线衍射图样如图8所示。其中,磁控溅射制备的Cr涂层Zr-4合金样品的X射线衍射图识别了8个Cr2O3的衍射峰和1个Cr的衍射峰。Cr2O3可以确定是样品表层Cr涂层的氧化产物。而Cr衍射峰的出现意味着样品表面的Cr涂层在1200 ℃×3 h的高温氧化后并没有完全被氧化,这与图6中所示的磁控溅射工艺制备的Cr涂层Zr-4合金样品在高温氧化后依然存在约4 μm厚的Cr涂层结果一致。而多弧离子镀制备的Cr涂层Zr-4合金样品的X射线衍射图识别了8个Cr2O3的衍射峰,且这8个Cr2O3的衍射峰对应的晶相与磁控溅射制备的样品一致。但是多弧离子镀制备的样品在高温氧化后没有识别出Cr的衍射峰,说明该样品在高温氧化后没有残留未被氧化的Cr涂层。

图8 高温氧化后Cr涂层Zr-4合金样品的X射线衍射图(a)磁控溅射;(b)多弧离子镀Fig.8 X-ray diffraction patterns of the Cr-coated Zr-4 specimens after high temperature oxidation (a) magnetron sputtering; (b) multi-arc ion plating

3 结论

本文采用磁控溅射和多弧离子镀两种工艺制备了Cr涂层Zr-4合金样品,并研究了两个工艺制备的Cr涂层Zr-4合金在1200 ℃空气中的抗高温氧化性能。主要结论有:

1) 磁控溅射制备的Cr涂层Zr-4合金样品表面光滑,滴液少,Cr涂层沿着(211)晶面择优生长。而多弧离子镀制备的Cr涂层Zr-4合金样品表面存在大量尺寸不等的滴液,Cr涂层沿着(110)晶面择优生长。两种工艺制备的Cr涂层Zr-4合金样品在Cr涂层和Zr-4合金基体界面处生成一定厚度的Cr-Zr扩散层,扩散层厚度基本相等,且两种工艺Cr涂层的沉积速率也基本相等,约为1.5 μm/h。

2) 两种工艺制备的Cr涂层Zr-4合金的氧化质量增加均比无涂层Zr-4合金小,而磁控溅射工艺制备的Cr涂层Zr-4合金氧化质量增加只有多弧离子镀工艺制备的一半。微观结构和物相分析结果表明,磁控溅射工艺制备的Cr涂层Zr-4合金在高温氧化后还有约4 μm 厚的残留Cr涂层,O原子仅仅大量扩散到样品表层约8 μm处,而多弧离子镀工艺制备的样品表面Cr涂层全部被氧化,且O原子大量扩散到距样品表面约1 mm深处的Zr-4合金基体中。由此可知,磁控溅射工艺制备的Cr涂层Zr-4合金具有更好的抗高温氧化性能。