高端车用热成形钢CR300MB的研发与应用

2022-07-26张继国华永兴尹树春梁振威

陈 波, 张继国, 华永兴, 尹树春, 吴 磊, 梁振威, 孙 扩

(唐山钢铁集团有限公司, 河北 唐山 063000)

钢的成形性能通常随着强度的提高而下降,而热成形钢可以通过热成形工艺,将成形和强化分为两个步骤,用以生产超高强度零部件[1-8]。随着高强钢在汽车工业的不断应用和发展,热成形钢正以超高强度、高安全性、高成形性及高减重效果等显著优势被汽车行业大量使用[9-17]。目前,钢厂生产冷轧热成形钢时,在热处理退火工艺路径上主要有连续退火和罩式退火两种,各钢厂通常根据自身生产线设备特点、技术储备和客户特殊要求来选择不同的技术路线,以开发适合客户需求的热成形钢产品。某高端品牌汽车采用冷轧热成形钢CR300MB生产保险杠、A/B柱、车门防撞梁等安全部件和结构件,该材料热冲压前的抗拉强度一般在440 MPa以上,热冲压后的零件抗拉强度可以达到1300 MPa以上,大大提高了汽车零件的强度和安全系数。本文通过对酸轧后的冷硬态CR300MB钢进行连续退火和罩式退火工艺模拟试验,对比研究不同退火工艺下产品的显微组织和力学性能。进而选择罩式退火工艺生产高端车用热成形钢CR300MB,并成功进行了热冲压零件试制,为热成形钢CR300MB的研发生产和工业应用提供参考。

1 试验材料及工艺模拟

1.1 材料制备

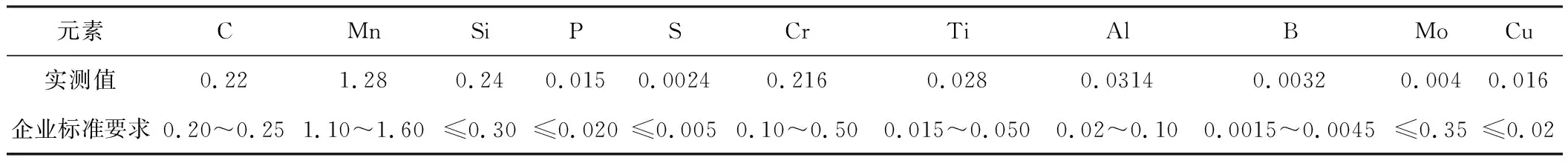

试验用CR300MB钢根据某高端车企标准进行化学成分设计,经冶炼、连铸、热轧后得到厚度为3.2 mm的热轧原料钢卷,热轧工艺参数:加热温度1250 ℃,热轧压下率84.5%,终轧温度890 ℃,卷取温度650 ℃;热轧原料卷再经酸洗连轧后得到1.4 mm厚度的冷硬钢卷,冷轧压下率为56%。CR300MB钢实际化学成分如表1所示,符合客户企业标准要求。根据企业标准要求,CR300MB热成形钢热冲压前的力学性能需满足屈服强度Rp0.2≥300 MPa,抗拉强度Rm≥440 MPa,断后伸长率A80≥20%;客户现用进口材料热冲压前的实物力学性能:屈服强度为335 MPa、抗拉强度为496 MPa,断后伸长率A80为25.5%。为确定CR300MB热成形钢冷硬钢卷的热处理工艺,从1.4 mm厚的冷硬钢卷上取样分别进行连续退火(CA)和罩式退火(BA)工艺模拟,其中连续退火试样尺寸为600 mm×300 mm×1.4 mm,罩式退火试样尺寸为200 mm×100 mm×1.4 mm,试样长度方向为轧制方向。

表1 CR300MB钢的实际化学成分(质量分数,%)Table 1 Actual chemical composition of the CR300MB steel (mass fraction, %)

1.2 退火工艺模拟

连续退火工艺模拟在CAS-300II带钢连续退火试验机上进行,为深入研究不同连续退火工艺对退火后组织性能的影响,设计如表2所示的连续退火模拟工艺,加热段温度选择720、740、760、780和800 ℃,缓冷段温度选择620、660 ℃,快冷段温度选择450、510 ℃,时效段温度选择400、430 ℃,终冷段温度选择90、120 ℃。连续退火模拟试验过程中,在板料的不同位置焊接热电偶进行实时温度监测。

表2 模拟连续退火工艺参数Table 2 Parameters of the simulated continuous annealing processes

罩式退火工艺模拟在SX-4-10箱式电阻炉内进行,为保证试样在退火过程中不发生氧化,炉内通入氮气作为保护气体。模拟罩式退火采用随炉装样,升温过程中,室温至400 ℃自由加热,温度达到400 ℃后以30 ℃/h 加热速度将2组试样分别加热至660 ℃和680 ℃,保温10 h后缓冷至600 ℃,再快冷至室温,如图1所示。

图1 模拟罩式退火工艺示意图Fig.1 Schematic diagram of the simulated batch annealing process

对完成连续退火和罩式退火工艺模拟试验的每个试样,分别在退火试样轧向的中部取φ10 mm金相试样1个和标距为80 mm的拉伸试样3个。金相试样经粗磨、抛光、体积分数为4%的硝酸酒精溶液腐蚀后,采用徕卡DMI5000M光学显微镜和蔡司Ultra 55扫描电镜观察组织。拉伸试样在Zwick/RoellZ100Xlinear全自动电子万能拉伸试验机上进行拉伸试验,拉伸速度为1 mm/min,拉伸结果取每个等效位置的3个试样的平均值。

2 试验结果与讨论

2.1 连续退火工艺模拟试验结果

表3为不同连续退火工艺下CR300MB钢的力学性能。可以看出,虽然5种工艺下试样的力学性能都满足标准要求,但与客户现用进口材料相比,屈服强度和抗拉强度都整体偏高,断后伸长率整体偏低。加热温度为740 ℃和760 ℃时,CR300MB钢的强度相对较低而塑性较高,但屈服强度分别比进口材料高121 MPa 和115 MPa,抗拉强度分别高90 MPa和84 MPa。740 ℃和760 ℃连续退火后CR300MB钢的显微组织如图2所示,可以看出,连续退火工艺下试样晶粒比较粗大,多为细长的轧制变形晶粒,并且存在带状组织偏析。

表3 不同加热温度连续退火后CR300MB钢的力学性能Table 3 Mechanical properties of the CR300MB steel continuous annealed at different heating temperatures

图2 不同加热温度连续退火后CR300MB钢的显微组织Fig.2 Microstructure of the CR300MB steel continuous annealed at different heating temperatures(a) 740 ℃; (b) 760 ℃

2.2 罩式退火工艺模拟试验结果

表4为不同温度罩式退火后CR300MB钢的力学性能,可以看出,加热温度为660 ℃和680 ℃时试样的力学性能都满足标准要求。比较而言,加热温度为680 ℃ 时试样的屈服强度为374 MPa,抗拉强度为469 MPa,断后伸长率为24.93%,综合力学性能更接近进口材料的力学性能。图3为660 ℃和680 ℃罩式退火后CR300MB钢的显微组织,由图3可以看出,罩式退火工艺模拟的试样晶粒比连续退火的细小,且晶粒大部分为等轴晶。

表4 不同温度罩式退火后CR300MB钢的力学性能Table 4 Mechanical properties of the CR300MB steel after batch annealing at different temperatures

图3 不同温度罩式退火后CR300MB钢的显微组织Fig.3 Microstructure of the CR300MB steel after batch annealing at different temperatures(a) 660 ℃; (b) 680 ℃

2.3 讨论与退火工艺确定

比较连续退火和罩式退火两种工艺的试验结果,从力学性能来看,采用连续退火时CR300MB钢的强度整体偏高,屈服强度Rp0.2为450~486 MPa,抗拉强度Rm为580~631 MPa,虽然也满足屈服强度Rp0.2≥300 MPa、抗拉强度Rm≥440 MPa的标准要求,但与客户现用进口材料实物的力学性能相比,屈服强度高115~151 MPa,抗拉强度高84~135 MPa,且断后伸长率检测值为20.01%~22.20%,也明显低于进口材料的断后伸长率(25.5%)。而采用罩式退火时,CR300MB钢的屈服强度Rp0.2为366~374 MPa,抗拉强度Rm为469~480 MPa,强度明显低于连续退火时CR300MB钢的强度,且更接近进口材料实物的强度水平。罩式退火时CR300MB钢的断后伸长率A80为22.27%~24.93%,也显著高于连续退火时的断后伸长率,且更接近进口材料实物的水平。680 ℃罩式退火时CR300MB钢的屈服强度为374 MPa,抗拉强度为469 MPa,断后伸长率A80为24.93%,是所有退火工艺模拟试样中综合性能最优的,更接近进口材料实物的力学性能水平。

从显微组织来看,采用连续退火时CR300MB钢的组织晶粒比较粗大,多为细长的轧制变形晶粒,并且存在带状组织偏析;而采用罩式退火时CR300MB钢的组织晶粒比较细小,晶粒大部分为等轴晶,有利于CR300MB钢热成形时组织转变为均匀的马氏体组织,也有利于提高热成形后零件的强度和韧性。

综合以上分析,CR300MB钢采用680 ℃罩式退火工艺进行生产,材料的力学性能和显微组织均最佳,更有利于后续的热成形加工,因此确定采用680 ℃保温10 h的罩式退火工艺进行CR300MB钢的工业生产试制。

3 生产试制与应用

3.1 罩式退火工艺试生产

3.1.1 试制钢卷的生产过程

对表1所示实际化学成分的CR300MB热轧原料钢卷进行罩式退火工业生产试验,先将钢卷酸轧为1.40 mm 厚的轧硬钢卷,再经脱脂清洗后装入罩式退火炉进行680 ℃保温10 h的罩式退火,退火后出炉自然冷却4天,然后进行平整、分卷、涂油和表面质量检查,检查结果未发现明显的划伤、压痕、麻点、辊印及氧化色等缺陷,达到表面质量要求。

3.1.2 试制钢卷的力学性能和显微组织

分别从试制钢卷成品的头、中、尾部沿轧制方向(0°方向)、垂直于轧制方向(90°方向)以及与轧向成45°角方向(45°方向)取样进行力学性能检测,结果如表5所示。可以看出,钢卷不同部位沿不同方向的屈服强度、抗拉强度和断后伸长率均满足标准要求,且工业试制实物的性能比罩式退火工艺模拟试样的性能更接近进口材料实物的性能水平。因此,从力学性能来看,CR300MB钢研发制定的罩式退火工艺是合适的。

表5 试制CR300MB钢卷的力学性能Table 5 Mechanical properties of the trial-produced CR300MB steel coil

图4为从试制钢卷中部取样,沿轧制方向剖面的显微组织,为铁素体和游离渗碳体,组织晶粒细小且大部分为等轴晶,且工业试制CR300MB钢的显微组织比罩式退火工艺模拟试样的更佳。由此可见,从显微组织来看,CR300MB钢研发制定的罩式退火工艺也是合适的。

图4 试制CR300MB钢卷中部的显微组织Fig.4 Microstructure in the middle of trial-produced CR300MB steel coil

3.2 零件试制与热冲压后的组织性能

3.2.1 零件热冲压试制及性能要求

热冲压试制零件为某高端车企某车型的后保险杠。首先将生产的1.4 mm厚CR300MB钢卷开卷剪切成1.4 mm×1174 mm×230 mm的矩形片料,然后在模具上冲压落料成零件需要的尺寸形状,如图5所示,再在热成形零配件厂进行零件热冲压试制。零件热冲压工艺为加热温度930 ℃,保温时间300 s,保压压力8000 kN,保压时间10 s。经检测,热冲压零件无开裂、起皱等质量问题。

图5 试制零件落料形状Fig.5 Blanking shape of the trial-produced part

根据企业生产标准要求,CR300MB钢热冲压后的拉伸性能要求:屈服强度Rp0.2为1000~1300 MPa,抗拉强度Rm为1300~1700 MPa,断后伸长率A50≥5%,热冲压后的弯曲性能需满足表6所示要求,热冲压后的硬度要求为416~516 HV10,热冲压后的组织要求为马氏体组织比例≥95%,脱碳层深度≤70 μm,不允许存在完全脱碳。

表6 CR300MB钢热冲压后的弯曲性能要求Table 6 Bending property requirement of the CR300MB steel after hot forming

3.2.2 力学性能检测

随机取3个试制的热成形零件,分别在零件中部同一位置取样进行拉伸试验、弯曲试验和硬度测试。拉伸性能检测结果如表7所示,可以看出,热成形后零件的屈服强度为1085~1106 MPa,抗拉强度为1336~1470 MPa,断后伸长率为5.30%~5.82%,均满足标准要求。对拉伸试样的断口形貌进行观察分析,发现断口均为韧性断裂特征,选取2个试样的拉伸断口形貌进行扫描电镜观察和微区化学成分分析,结果如图6 及表8所示。从图6可以看出,断口处存在大量的韧窝,表明其在断裂前发生了一定程度的塑性变形,随着负载的增大和材料塑性变形量的增加,大量位错进入到微孔之中,促使微孔逐渐长大,直到微孔聚合到临界尺寸后形成裂纹,进而导致材料断裂。图6(a)的断口形貌比较平整,主要由大小不一,浅而平的韧窝和夹杂组成,图6(a)中有第二相的平面状组织出现,由表8 所示图谱1相应的EDS成分分析可知,其主要元素的质量分数(%)为37.61O、28.72Al、26.95Fe、4.15Ca和2.58Mg。由图6(b)可以看到,韧窝周边形成有较大塑性变形的白亮的撕裂棱,撕裂棱的取向与宏观断口方向一致。

表8 图6中不同位置处的EDS分析(质量分数,%)Table 8 EDS analysis of the different positions in Fig.6 (mass fraction, %)

图6 CR300MB钢热成形零件的拉伸断口形貌(a)零件1;(b)零件2Fig.6 Tensile fracture morphologies of the CR300MB steel hot-formed parts(a) part 1; (b) part 2

表7 CR300MB钢热成形零件的力学性能Table 7 Mechanical properties of the CR300MB steel hot-formed parts

弯曲试样从每个零件的正面和右侧壁取样,弯曲试验结果如表9所示,可以看出,零件正面与右侧壁的弯曲性能均满足标准要求(厚度为0.7~1.55 mm时

表9 CR300MB钢热成形零件不同部位的弯曲角度Table 9 Bending angle at different positions of the CR300MB steel hot-formed parts

弯曲角度≥60°),但零件正面与右侧壁弯曲角度存在较大差异,这主要与热冲压及保压淬火时零件这两个部位所受应力状态和组织转变的差异等因素有关。

在每个零件上取3点进行硬度检测,结果如表10所示,可以看出,零件的硬度差别不大,均满足标准要求。

表10 CR300MB钢热成形零件的硬度Table 10 Hardness of the CR300MB steel hot-formed parts

3.2.3 显微组织检测

随机取1个试制的热成形零件,分别进行显微组织检测和脱碳层检测,结果如图7、图8所示。由图7可以看出,零件的显微组织为马氏体+少量残留贝氏体,马氏体体积分数为99.5%,满足标准要求。由图8 可以看出,零件表面不存在完全脱碳情况,均为半脱碳,检测的3个位置的脱碳层深度分别为36.16、32.69和40.79 μm,满足标准要求。

图7 CR300MB钢热成形零件的显微组织(a)和马氏体分布(b)Fig.7 Microstructure(a) and martensite distribution(b) of the CR300MB steel hot-formed parts

图8 CR300MB钢热成形零件表面脱碳层形貌Fig.8 Morphology of decarbonized layer of the CR300MB steel hot-formed parts

4 结论

1) 连续退火和罩式退火工艺模拟结果表明,从力学性能来看,两种退火工艺模拟后CR300MB钢试样的力学性能均能满足标准要求,但与进口材料实物性能比较,连续退火的强度偏高,断后伸长率偏低,而罩式退火力学性能更接近进口材料实物的水平;从显微组织来看,连续退火的组织晶粒比较粗大,多为细长的轧制变形晶粒且存在带状组织偏析;而罩式退火的组织晶粒比较细小,晶粒大部分为等轴晶。680 ℃罩式退火工艺模拟试样的力学性能和显微组织均最佳,更有利于后续的热成形加工,因此确定采用680 ℃保温10 h的罩式退火工艺开发生产冷轧热成形钢CR300MB。

2) 采用680 ℃退火10 h的罩式退火工艺工业试制的CR300MB热成形钢屈服强度、抗拉强度和断后伸长率均满足标准要求,且工业试制产品的组织性能比罩式退火工艺模拟试样的组织性能更优,基本达到进口材料实物水平,证明选定的CR300MB钢罩退工艺是合适的。

3) 采用开发的CR300MB热成形钢进行零件试制,经过加热温度930 ℃,保温时间300 s,保压压力8000 kN,保压时间10 s的热冲压后,零件的力学性能、显微组织及脱碳层深度均满足标准要求,表明CR300MB热成形钢的开发和应用取得成功。