Inconel601镍基高温合金焊接工艺研究

2022-07-26孟庆海白晓琳

0前言

Inconel601作为Huntington Alloy公司于20世纪70年代开发的固溶强化镍基高温合金,具有较强的抗强氧化介质腐蚀及优良的高温强度,被广泛的应用于石油化工,航空航天,环保发电等领域

。优良的抗高温氧化性、高温力学性能等使得Inconel601在石化行业备受青睐,在脂肪酸加工领域的蒸馏器、冷凝器、加热器等上得到了有效的应用

。但由于镍基合金存在导热性及流动性差等缺点,且Inconel601合金中加入了各种固溶强化元素

,使得其焊接过程中容易出现焊接裂纹、组织偏析等缺陷。又因Ni与S、P、N、O等极易形成低熔点共晶物,焊缝极容易产生热裂纹,且Inconel601合金中含有Ti、Nb、Al等质变剂作用的元素,这些元素使焊接难度进一步增大。焊接接头作为高温耐蚀合金最薄弱的环节,在高温服役过程中,如受到腐蚀破坏,导致设备失效,会造成不可估量的损失

。因此研究Inconel601合金的焊接工艺,保证焊接接头的各项性能指标,对耐热、耐蚀设备的制造及使用具有重要意义。

在核心数据库中,每个元数据都对应了一个数据模式,刚开始创建数据集的时候,应该先把相同的文件模式进行解析,并把获得的数据加入到数据元库中。在入库的过程中还应该提供详细的日志信息,对数据的类型、格式以及时间等内容进行统计,达到大幅度提高数据录入的效率和准确性[4]。

还不可怕么?试想这些连基本分数运算都不会的青少年,以后如何学习中等数学和科学?又如何进入大学和职场?即使日常生活中如购物、储蓄等事项对他们都会构成挑战!

1 焊接工艺与方法

1.1 焊材材料的选择

Inconel601高温合金的化学成分见表1,固溶退火状态下的力学性能见表2。基于Inconel601合金的化学成分、力学性能及材料本身的焊接特性,应选择含碳量低、杂质元素低、Fe元素含量稍低且固溶强化元素稍高的焊接材料进行焊接。

此前选择ERNiCrFe-11作为填充焊丝,易产生结晶裂纹。焊丝ERNiCrFe-11与ERNiCr-CoMo-1的化学成分对比见表3。以图1

作为参考指南评估结晶裂纹的敏感性,随着Cr

的增加,材料对结晶裂纹变得不敏感,Cr

的增加能够有效阻止结晶裂纹的产生。由于结晶时Cr、Mo等元素不断向晶间聚集,会使焊缝的耐腐蚀能力下降。ERNiCrCoMo-1中不仅因Mo的增加,提高了铬当量 (Cr

),而且因添加了更多的Co、Mo、Al、Ti等固溶强化元素,在抑制低熔点共晶物形成、提高共晶温度的同时,形成γ’-Ni3Al相及γ’相来改善强度

。ERNiCrCoMo-1中Mo元素的低扩散性,对提高焊缝的蠕变强度有一定得作用,同时镍基合金中加入Mo元素,能够有效的改善其塑性,镍铬合金中加入6%~12%的Mo元素,会使合金具有优异的高温力学性能和耐蚀性能

。ERNiCr-CoMo-1作为填充金属,具有更高的抗裂性

。查阅焊材材质单,ERNiCrCoMo-1熔敷金属的力学性能见表4,综合考量,Inconel601合金选用强度高于母材的ERNiCrCoMo-1焊材作为焊接的填充金属。

1.2 焊接试件的制备

制备两组横向拉抻试样,如图3所示。按照GB/T 228.1—2010进行拉伸试验,拉伸试验结果见表6。通过数据,可以看出焊缝部位有更高于母材的抗拉强度,且试样有良好的室温延性。试件断后伸长率略低于母材,从试件的外观也可以看出,母材的缩颈明显大于焊缝处,故焊缝处的塑性略低于母材。

使用XXG-3005充气式X射线探伤仪对焊接试板进行100%射线检测,检测结果焊缝中无裂纹、气孔等缺陷。

1.3 焊接工艺的选择

制备Inconel601镍基高温合金弯曲试样,通过对焊缝正面及背面按照GB/T 2653—2008进行弯曲,验证焊缝及热影响区的塑性指标、接头的致密性及连续性,试验结果如图4所示,对试样进行180°弯曲试验,弯心直径为4倍试样厚度。弯曲后,试样焊缝及热影响区表面光滑,未出现裂纹、开口等缺陷,说明焊缝的强度虽略高于母材,但焊缝及热影响区仍能保持优异的塑性指标。

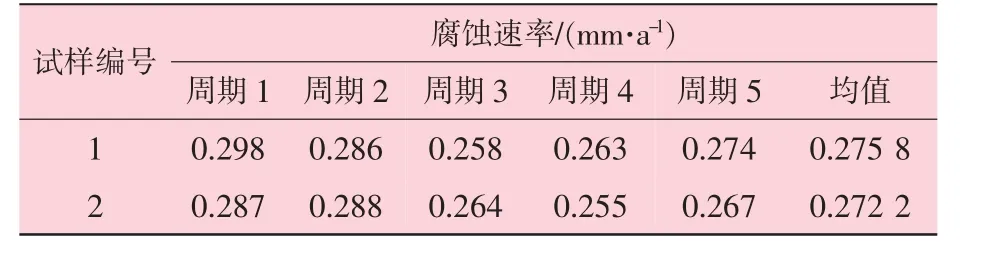

晶间腐蚀是镍基合金在服役过程中出现失效的一个重要因素

。晶间腐蚀是基于晶界与晶粒耐蚀性的差异,依据贫铬理论,晶间因Cr

C

的析出而产生“贫铬区”,腐蚀从“贫铬区”开始逐步向金属内部扩展,破坏晶体结构,使材料的力学性能大大下降,并最终使设备失效。根据晶间腐蚀机理,可以通过测量试样在腐蚀条件下的失重来判断其耐晶间腐蚀能力。

2 性能检测与讨论

2.1 无损检测

对于老年人心血管患者精神护理做的好与坏,是治疗能否成功的关键,因此,在护理上要及早的消除不配合治疗的思想因素,让我们的治疗及护理工作更为高效。

2.2 力学性能试验

由于镍基合金热导率比较低,因此熔敷金属的流动性和润湿性均较差。在此条件下,焊缝熔深较浅,焊缝根部不易焊透,故可以通过增大坡口角度和减小钝边的方式实现焊缝的熔透。将300 mm×150 mm×8 mm的Inconel601合金试件,加工成70°坡口,并按图2所示形式组对焊接。

煤矿机械开采技术要随着时代的发展与时俱进,须处理好机器的安全系统和采掘安全关键问题,在煤矿掘进施工过程中须形成一套合理的生产流程,并随具体状况不断改进。由于采煤设备多具有其独特的施工工艺和运行原理,做好事先生产管理体系,可保证机器设备的可靠性,提高掘进技术。

对力学性能试验结果进行分析,抗拉强度略有上升,塑性指标略有下降,是因为焊材中添加了Co,Mo等元素,增加了焊缝金属的强度,同时对其热强性也有所提升,正是因为两种元素的增加,降低了有色金属的塑性和延性,宏观表现为拉伸试验使焊缝处的收缩率低于母材。但通过弯曲试验发现,降低的塑性,对材料的使用并没有产生较大的影响,仍然能在要求的弯曲条件下,保持材料的完整性,从而保证了焊缝在弯曲或成型的过程中,依旧保持优异的性能。

在生态学的各个章节中,个体与环境、生物种群、生态系统等内容都可以采用学生作报告的方法,发挥学生的主观能动性,将被动的“要我学”变为主动的“我要学”。

2.3 晶间腐蚀试验

Inconel601合金的焊接极易产生凝固裂纹,因此需要严格对坡口边缘与焊材进行清理,清除焊材及坡口边缘至少50 mm范围内的污染物,避免污染物中的有害元素进入焊缝熔池,形成低熔点共晶物,产生热裂纹。同时还需要清除坡口边缘及焊材上的氧化膜,因氧化膜的熔点高于焊缝金属的熔点,未熔化的氧化膜进入熔池,极容易产生焊缝内部缺陷。焊接采用摆动的方式,增加熔池的流动性和润湿性,可以有效的解决熔敷金属流动性差造成的坡口边缘未熔合缺陷

。

按照GB/T 15260—2016 A法制作腐蚀试样,使用硫酸-硫酸铁试剂对30 mm×20 mm×2 mm试样进行微沸24 h为1周期的晶间腐蚀敏感性试验,共进行5个周期。腐蚀后宏观试样如图5所示,试验结果见表7。

根据试验结果,可以看出焊接接头保持着非常好的耐晶间腐蚀性能,这是由于焊接过程使用了较小的热输入,焊缝结晶时冷却速度较快,过冷度增大。焊缝结晶时形核速度增加,使焊缝金属形成细小的晶粒。同时在经历材料敏化区间的过程中,由于焊材中增加的Ti的稳定化作用,可以优先与碳结合,形成TiC,从而阻止了Cr、Mo等元素形成碳化物,所以焊缝中很少析出铬、钼的碳化物,又因焊材中增加了Mo的含量,提高了铬当量,弥补了因形成M

C

型碳化物损失的Cr元素,避免产生贫铬区,提高耐晶间腐蚀能力。

2.4 金相分析

使用金相显微镜观察Inconel601镍基高温合金焊接试件的微观组织如图7所示。焊缝为柱状晶的单相奥氏体组织,与热影响区、母材相比,焊缝晶粒较为细小,且没有连续的沉淀物,无明显的碳化物、中间相等组织。通过对焊缝的观察,未发现气孔、夹渣、裂纹等缺陷。

3 结论

(1)使用ERNiCrCoMo-1焊材焊接Inconel601高温镍基合金,焊缝及热影响区的抗拉强度及塑性均能得到良好的保证,且有优异的抗结晶裂纹能力,能够有效的避免结晶裂纹的产生。

(2)使用较小的热输入焊接Inconel601合金,同时因焊材中固溶强化元素的加入,提高了焊缝的耐晶间腐蚀能力。

[1]DAS N.Adcances in nikel-based cast superalloys[J].Transactions of the Indian Institute of Metals,2010,63(2/3):265-274.

[2]KWIECIEN M,MAJTAJ,DZIEDZIC D.Shear deformation and failure of explosive welded Inconel-microalloyed steels bimetals[J].Archives of Civil and Mechanical Enfineering,2014,14(1):22-39.

[3]乐精华,盖广平,裴耀贵.英康乃尔和英康洛依合金及其应用[J].阀门,2008(4):21-24.

[4]BUSCAL H,PERRIER S,JOSSE C.Oxidation mechanism of the Inconel 601 alloy at high temperature[J].Poundry Technology,2010,31(7):906-909.

[5]黄乾尧,李汉康.高温合金[M].北京:冶金工业出版社,2000.

[6]KARJALAINEN L P,KUJANPAV P,SUUTALA N.Hot cracking in iron base alloys:effect of solidification mode[J]//Advances in Welding Science and Technology,1986:145-149.

[7]张勇.镍基材料焊接技术研究及应用[J].炼油与化工,2015(5):51-54.

[8]陆世英,康喜范.镍基及铁镍基耐蚀合金[M].北京:化学工业出版社,1989.

[9]LIPPOLDJC,SOWARDJ,ALEXANDROWBT,et al.Hot crackingphenomenain welds II[M].Berlin:Springer,2008.

[10]HENDERONMB,ARRELLD,LARSSONR,et al.Nickel based superalloy welding practices for industrial gas turbine application[J].Science and Technology of Welding and Joining,2004,9(1):12-21.

[11]裴德年.进口Ni200纯镍管道的焊接及质量控制[J].化工管理,2014(12):190-193.

[12]于晓飞.304、316不锈钢晶间腐蚀的试验与理论研究[D].济南:山东大学,2010.