突出特厚煤层超高压水力化增渗技术及应用

2022-07-25何小军HEXiaojun

何小军HE Xiao-jun

(河南省新郑煤电有限责任公司,新郑 451184)

0 引言

煤与瓦斯突出主要是由地应力和瓦斯压力共同作用下发生,这种说法一直得到许多学者一致赞同。然而,现场统计发现煤与瓦斯突出并未是瓦斯压力起到主要作用[1],例如,郑州矿区有些煤矿瓦斯压力小于煤与瓦斯突出鉴定临界值0.74MPa,通过现场施工发现,煤层瓦斯压力虽小,但是煤层瓦斯含量却很大,煤层最大瓦斯含量接近20m3/t,该煤层具有煤与瓦斯突出危险性。为何该煤层测得瓦斯压力较小的原因进行分析可知:该煤层属于非常松软煤层,煤层透气性系数非常低,游离瓦斯占比小于10%,通过现场施工裸孔,孔口测得瓦斯浓度小于2%,绝大多数都是1%左右,钻孔瓦斯涌出量小,钻孔施工后出现塌孔,从而影响瓦斯抽采效果。

为了消除该煤层的突出危险性,一方面需要对于松软特厚煤层采取底板巷穿层钻孔抽采工作面瓦斯,消除煤层突出危险性。另外需要对该煤层进行卸压增透,加大煤层裂隙为瓦斯运移产生通道[2-3]。

目前,我国超过80%以上的煤矿为地下开采,煤层埋深的增大,煤层透气性变小,尤其是对松软特厚煤层,透气性更小,虽然煤层节理、裂隙发育好,但是煤层瓦斯流通的通道不连通,这样对煤层瓦斯抽采增加难度,为了更好的消除煤层突出性。采用普通抽采钻孔很难抽出煤层瓦斯[4-6]。为了抽采松软特厚煤层瓦斯,相关研究学者进行了大量的试验研究。其中:刘旭东[1]等通过高压水力“割-压”钻孔周围煤体润湿范围演化特征,为“割-压”联合增透条件煤层水分渗流规律,从而判断水力压裂技术的有效范围;周雷[7]等通过理论研究水力压割联合增透理论,提出了压割联合增透模型,进行了数值模拟压割联合增透的裂隙发育规律,验证了联合增透的效果;林柏泉[8]等研究了水力化技术措施条件下多场耦合作用机理,验证了水力化增透技术在松软煤层中应用效果,结果表明水力化增透作用下增加了煤层的透气性系数,抽采达标时间缩短了50%。

鉴于此,笔者鉴于赵家寨煤矿采掘接替现状,决定采用超高压水力割缝增透技术,增加极松软低透气性煤层渗透率,进一步扩大煤体裂隙。最后,通过理论分析、现场试验,验证了超高压水力割缝增透技术,对提高极松软煤层透气性系数具有良好的效果。

1 松软特厚煤层赋存特征

赵家寨煤矿主要可采煤层为二1 煤层,煤层瓦斯赋存规律呈西高东低的特征,最大煤层瓦斯压力0.48MPa,瓦斯压力整体偏小,但是瓦斯含量整体较大。目前研究的区域附近最大瓦斯含量为18.11m3/t,煤层透气性系数0.078~0.178m2/(MPa2·d),测得二1 煤的坚固性系数f 值为0.09~0.31,瓦斯放散初速度ΔP 为15.7~22。

本次走向需要消突的区域为14201 上付巷煤巷回风联巷,该巷道长度140m,倾向消突控制范围上帮向上37.4m、下帮向下50m;煤层厚度2~26.4m,平均5.5m,煤层部分区域含有夹矸1~2 层,夹矸厚度0.10~2.27m,夹矸岩性多为泥岩和炭质泥岩,煤层结构整体简单。

2 碎软煤层水力割缝增渗技术

2.1 水力割缝原理

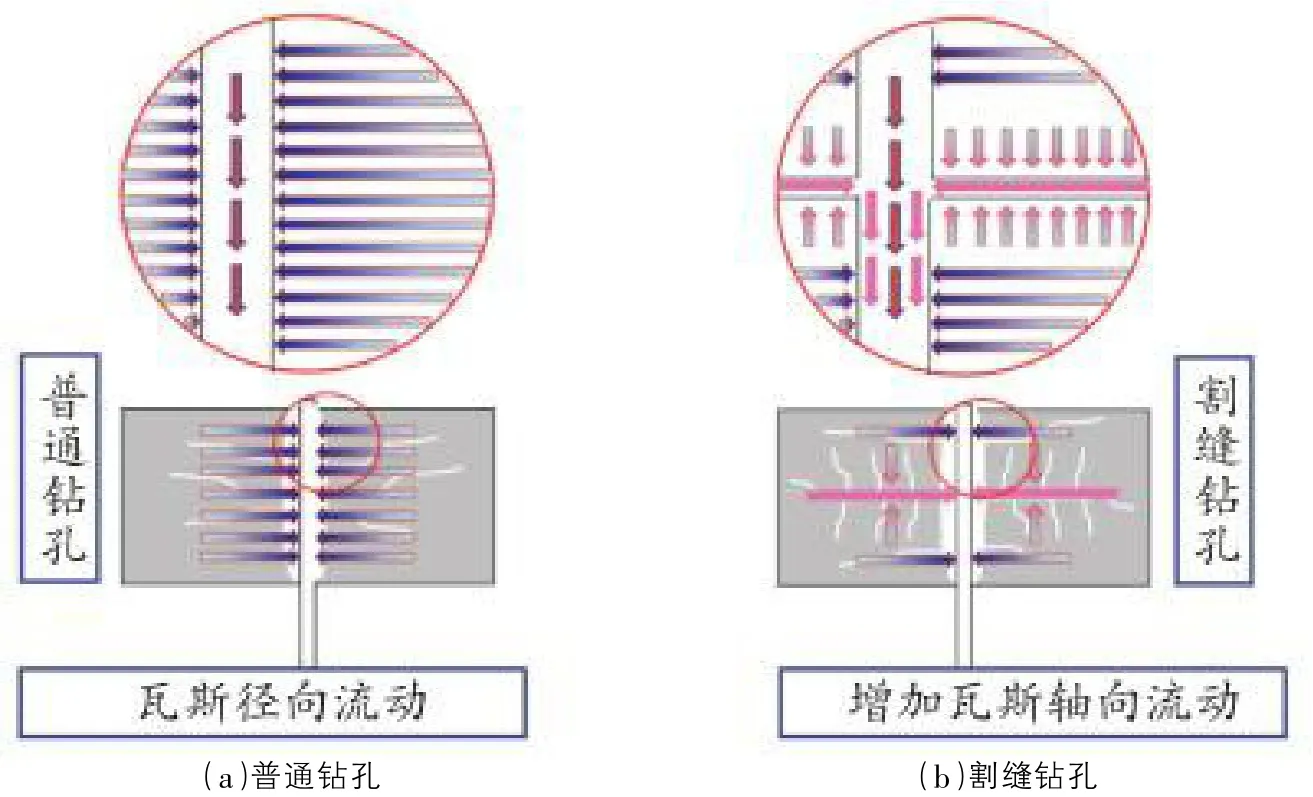

通过超高压水力压裂后,煤体瓦斯含量一定程度降低,压裂孔周边煤体应力一定幅度降低[9-10]。此时,通过超高压水力割缝技术,对松软煤体进一步卸压,煤体内部孔裂隙大大增加[11-12]。创造了瓦斯运移和释放的通道,提升瓦斯抽采效率,进而降低瓦斯含量与压力,达到消突的目的[13]。水力割缝钻孔与普通钻孔增渗消突机制对比图如图1 所示。

图1 水力割缝增透原理图

2.2 水力割缝设备

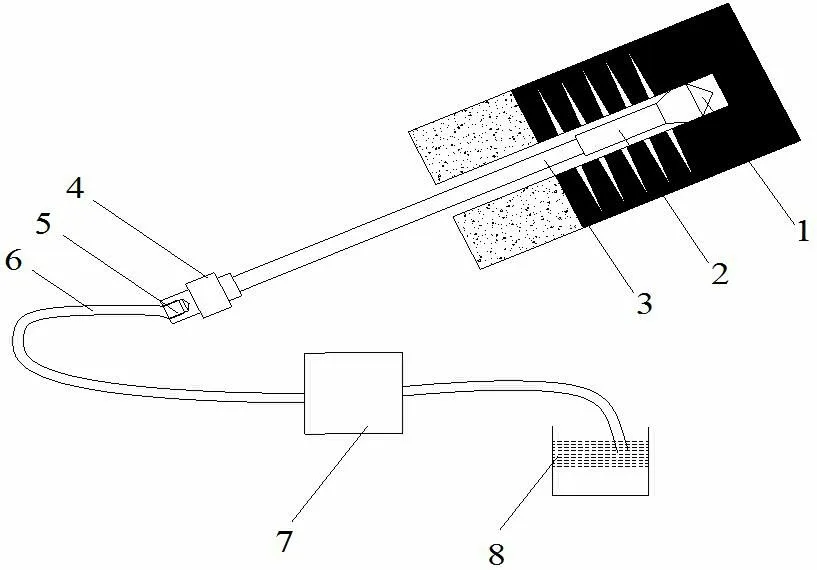

水力割缝成套装置主要包括金刚石钻头、水力割缝浅螺旋高压密封钻杆、超高压旋转水尾、超高压清水泵、高低压转换割缝器、超高压软管、安全防脱等安全设施,其组成结构如图2 所示。

图2 超高压水力割缝工艺示意图

①水力割缝器:水力割缝时当水力压力小于15MPa,水从割缝器前端喷出,钻机可以正常钻进,如图3 所示;当水压压力大于15MPa,前端封闭,高压水从割缝器侧面射出如图4 所示。

图3 水压小于15MPa 正常钻进过程

图4 水压大于15MPa 正常割缝退钻过程

②高压软管:主要连接超高压旋转水尾与超高压清水泵。

③浅螺旋钻杆:采用高强度无缝钢管制作而成,钻杆长度1000mm,外径73mm,壁厚13mm,抗扭强度大于7200N·m。

④旋转水尾:采用高压动密封设计,工作压力为150 MPa,流量为400L/min。

2.3 水力割缝设计优化

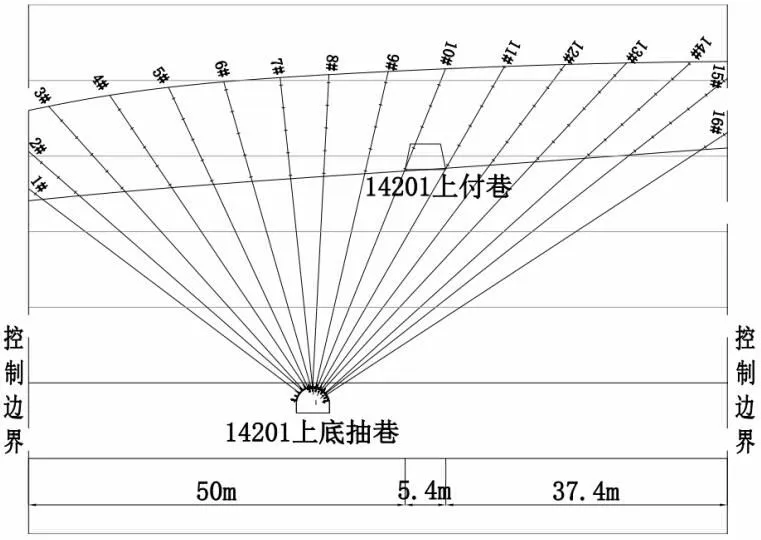

结合赵家寨煤矿目前瓦斯抽采实际情况,在工作面14201 上付巷回风联巷掘进前,采用底板巷施工穿层钻孔结合水力割缝,提高掘进煤巷条带区域瓦斯抽采效率,实现快速降低煤层瓦斯含量。达到消突的为目的[14]。为提高割缝效率,底板巷穿层钻孔设计为8×8 模式,即为单组扇形钻孔孔间距设计为8m,每组设计钻孔16 个,组间距也为8m。

底板巷穿层钻孔从左到右钻孔编号分别为1#~16#孔,钻孔终孔点位置为穿过煤层顶板0.92m,上付巷回风联巷上帮控制范围37.4m,下帮控制范围50m,终孔间距8m;钻孔割缝从8#、9#钻孔分别向两侧依次进行割缝。

图5 底板巷穿层钻孔水力割缝设计示意图

3 水力化增渗效果分析

3.1 水力割缝半径

水力割缝压力为60MPa 左右,底板巷穿层钻孔水力割缝时冲出大量煤粉,通过割缝卸煤量增加[15],煤粉颗粒大小为0.01cm 左右,在高压水射流和螺旋钻杆的共同作用下,工作面14201 上付巷回风联巷掘进工作面累计完成水射冲刷32 个钻孔,每个钻孔共冲刷次数3~7 刀,每次冲刷时间40~80min,平均单孔冲出煤粉量为7.2t[16],平均每刀冲刷排屑量为1.2t。

π——圆周率3.14;

M——水射流冲刷后排出煤粉量,t;

r——水射流冲刷后缝隙的半径,m;

h——缝隙的高度,根据地面试验割缝后产生缝隙的高度为0.03~0.05m;

K——割缝后煤的损失率,K=0.85~0.95;

γ——煤的密度,t/m3。

根据公式(1)反算在每刀平均排出煤屑量M=1.2t 的条件下,割缝后形成缝槽半径:r=2.51m。

3.2 瓦斯抽采纯量分析

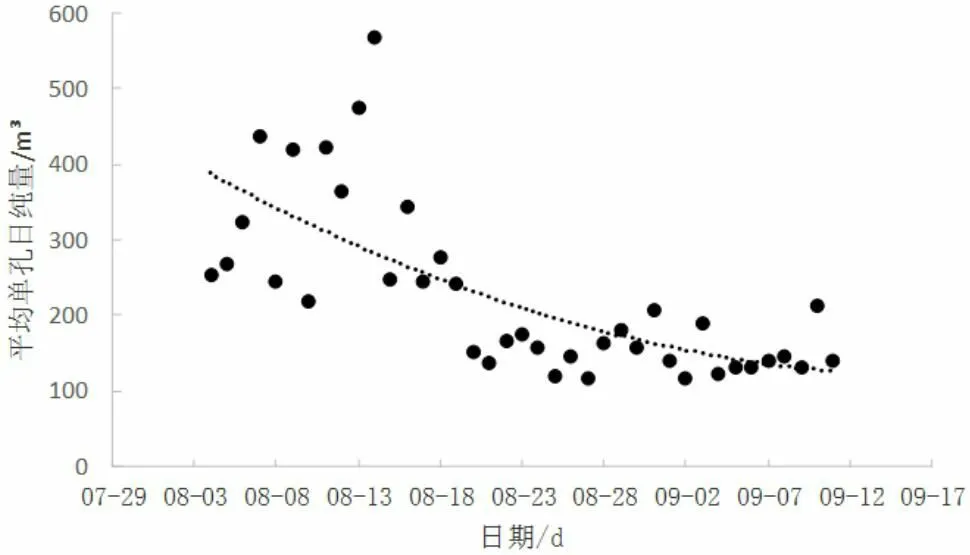

根据14201 上付巷回风联巷割缝钻孔抽采纯量统计将平均单孔日抽采纯量绘制如图6 所示。

图6 平均单孔纯量变化趋势

由图可知:针对于14201 上付巷回风联巷超高压水力割缝增渗工艺后钻孔抽采纯量进行了统计分析,超高压水力增渗钻孔施工完成后,平均单孔日抽采纯量大幅增加,平均单孔抽采纯量峰值达到68.48m3/d。抽采39d 后,平均单孔日抽采纯量出现衰减,平均值仍然保持在30.52m3/d。是未割缝区域钻孔的瓦斯抽采纯量12.42m3/d 的2.5 倍,割缝工艺后的抽采纯量增加显著。

3.3 残余瓦斯含量测定

14201 上付巷回风联巷在二1 煤层中掘进,该区域煤层平均瓦斯含量8.91m3/t。超高压水力割缝增渗钻孔抽采28d 后,在底抽巷施工3 个穿层钻孔测量残余瓦斯含量结果分别为5.61m3/t、4.71m3/t、5.74m3/t,数据显示使用压割工艺增加煤岩透气性后,煤层瓦斯抽采效率得到显著提升。

4 结论

①总结了松软煤层水力割缝理论,并对水力割缝钻孔设计进行了优化。②采用超高压水力割缝增渗工艺后,瓦斯抽采日纯量平均为30.52m3/d,是未割缝区域钻孔的瓦斯抽采纯量12.42m3/d 的2.5 倍,割缝工艺后的抽采纯量增加显著。③该区域煤层平均瓦斯含量8.91m3/t。割缝后钻孔抽采28d 后,瓦斯含量降低到5.74m3/t,达到了突出煤层消突的目的。