基于嵌入式小间距钢梁楼盖混凝土空心板变形的数值模拟分析

2022-07-25胡望HUWang唐超TANGChao

胡望HU Wang;唐超TANG Chao

(①湖南城建职业技术学院,湘潭 411101;②湖南联智科技股份有限公司,长沙 410203)

0 引言

随着国家社会经济的高速发展,盒式空间结构得到了大力的应用和发展[1-2],建国初期国家经济水平及生产力落后,建筑行业的技术相比与国外还有差距他,建设更新速度较慢,新型的结构类型出现的也少。随着改革开放以及以经济建设为中心的发展时代的来临,人们对于居住、办公和逛商场等的需求日益旺盛,对于建筑物的要求也随之变高,在这个大基础下,土木建筑行业都得到大力快速的发展,也带动了材料、设备和技术的发展和提升,新型的结构类型也随之增多。钢结构和钢筋混凝土结构的楼盖各有特点,前者重量轻、刚度大、容易实现大跨度但易腐蚀、不耐火,耐久性较差;后者重量大、刚度大、抗变形能力强和良好的耐久性但无法实现大跨度、结构重、空间布置不灵活。在不断的理论研究和工程实践中,一座座居民楼、酒店、商业综合体等等多种不容类型功能的建筑物拔地而起,为空间结构的发展提供了理论基础和实践经验。为此根据工程行业结构的实际特点,结合现浇混凝土空心楼盖以及新型空间结构类型的不断涌现提出了嵌入式小间距钢梁楼盖这种新型楼盖,该楼盖的提出具有一定的创新性。特点是:结构自重轻、耐久性较好、抗变形能力较好同时一定程度上节约了钢材等材料本文对比原结构缩小0.5倍的模型作为研究对象,在试验的基础上对该模型进行了数值模拟分析。采用工程仿真软件ANSYS16.0 模拟了和分析了嵌入式小间距钢梁楼盖混凝土空心板模型[3]。对荷载作用下的嵌入式小间距钢梁楼盖的空心混凝土板受力变形性能进行分析,同时对试验结果和数值分析结果进行比较,试验模型和数值分析模型的空心板变形情况,为此类构件的空心板变形研究提供参考。

1 研究模型

嵌入式小间距钢梁楼盖试验结构模型层高0.8m,钢柱用的素混凝土墩代替,其结构的宽度和跨度都与仿真模型相等,混凝土空心板与采用的是嵌入式,无其他的连接措施。

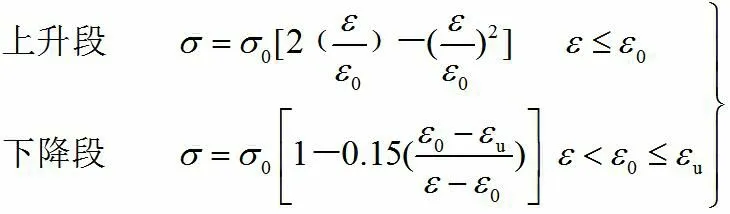

仿真模拟模型的嵌入式小间距钢梁楼盖的结构跨度为8000mm,柱间距为2m,仿真分析模型的高度为3000mm。与以往的空间结构相比,嵌入式小间距钢梁楼盖采用的是焊接连接的H 型钢,上下翼缘宽度和厚度均相等。钢梁采用手工电弧焊焊接的H 型钢,下翼缘宽度为100mm,上翼缘宽度为80mm,空心板通过插入每个混凝土板单元块8 根PVC 管实现,并且混凝土浇筑后板的厚度与钢梁的截面高度相等。模型如图1 所示。

图1 工程仿真模型三维图

采用工程仿真软件ANSYS16.0 对试验的嵌入式小间距钢梁现浇混凝土空心楼盖(模型的大小都为原结构的0.5 倍大小)工程仿真模型进行了工程仿真数值模拟和数值分析。通过加载荷载及加载条件设置进行加载结果数据采集和整理分析,同时将工程仿真模型的模拟结果与试验结果进行对比。

2 研究内容

本次工程仿真模拟要研究的内容是嵌入式嵌入式小间距钢梁楼盖在使用阶段(即弹性阶段)混凝土空心板的变形情况,并参照试验结论与数值模拟分析结果进行对比。首先,要根据限定条件和试验要求等建立工程仿真模型,设置好材料单元的参数将状态模拟到接近实体的实际情况,并进行模拟研究。建立一个模拟实际情况的嵌入式小间距钢梁楼盖楼盖试验加载的全过程的有限元模型。

通过在实际试验的结果基础上与工程仿真模拟分析结果对比,研究混凝土空心板在荷载作用下的变形情况,借助工程仿真模拟的数据分析研究,模拟材料在组合内部中的状态和连接界面,并且因试验条件有限无法通过试验得到的数据和结果可以通过模拟实现,采用工程仿真模拟软件对嵌入式小间距钢梁混凝土空心楼盖的界面进行了仿真,模拟了在垂直楼盖方向均布荷载作用下混凝土空心板的变形特点,得出结论与试验的结果进行比较分析,来研究得出混凝土空心板的变形实际与仿真的差异。

2.1 分析模型

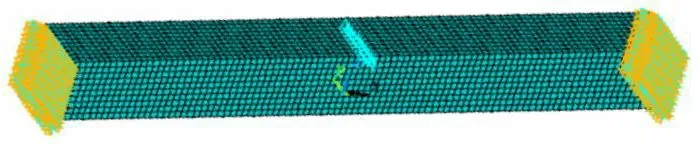

依照上述介绍的仿真模型,我们在变形分析及材料特点的要求下模拟出嵌入式小间距钢梁楼盖仿真单元模型,如图2 所示。仿真软件模拟与试验状态及材料组成、配筋、PVC 管的设置一样。根据试验模型的设计图纸要求,配筋率及配筋情况与实际情况一致。构件的混凝土保护层厚度根据规范要求取15mm 进行仿真模拟。将钢筋按照分离式配筋进行模拟,混凝土按照非线性材料模拟。

图2 嵌入式小间距钢梁楼盖单元模型

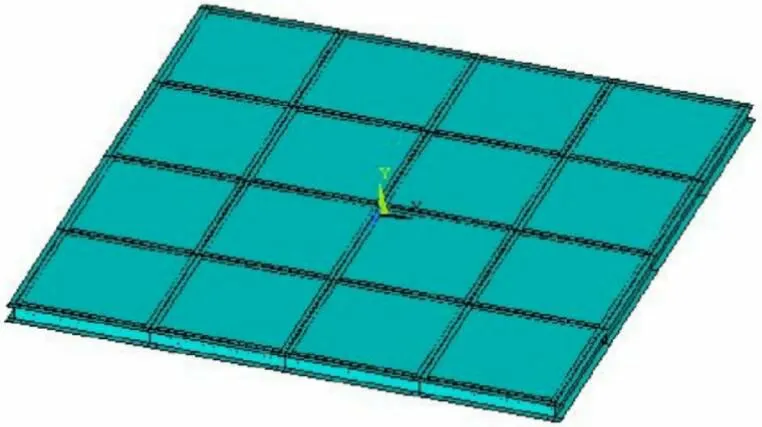

嵌入式小间距钢梁楼盖单元0.5 倍缩尺模型采用均布的线荷载形式进行垂直楼盖方向加载,在仿真模型中的跨中位置进行加载。钢柱与钢梁的连接工程仿真软件采用的节点+固定端约束的方式,与实际的试验模型支座位置的固定连接对比稍有差别。数值模拟中采用Hongenestad混凝土本构模型[4],这是一个常用的混凝土本构模型,能较好的模拟实体及界面,是到现在为止混凝土本构模型里用的最多的。Hongenestad 混凝土本构模型由两部分组成,前段是抛物线,后段是斜直线,本构模型的应力应变曲线图如图3 所示。Hongenestad 混凝土本构模型的公式为:

图3 仿真数值分析中混凝土采用的本构曲线

2.2 材料单元参数

数值分析嵌入式小间距钢梁楼盖模型采用接触单元来模拟嵌入式小间距钢梁楼盖钢梁与空心砼板的连接界面,建立小间距钢梁楼盖模型钢梁和混凝土仿真模拟模型分析时,钢梁的钢板选择Beam 单元,空心板的混凝土选择Solid65 单元,另外,因混凝土空心板与钢梁之间是嵌入式,无其他连接件,因此模拟界面时界面我们选用的是粘结单元。仿真模型的建立时要合理选择集中的单元数、节点数以及最大节点号等。

①钢梁单元。

运用ANSYS16.0 工程仿真模拟软件中的beam189 单元[5-6],这种单元又称超级梁单元,是以铁木辛科梁理论为基础,优点较多,可以考虑剪切变形的影响以及界面可设置多种材料,在设置材料的各参数时,主要的几个参数为弹性模量E 为2.11×105N/mm2,强度设计值为299.8N/mm2,泊松比=0.2。

②混凝土单元。

运用ANSYS16.0 工程仿真模拟软件中的SOLID45 单元来仿真模拟混凝土单元[7-8],可以考虑开裂。混凝土强度等级为C20,对应空心混凝土板的弹性模量E=2.55×104N/mm2,泊松比μ=0.2,fck=22.18N/mm2,ftk=2.206N/mm2。

③钢梁与混凝土板界面。

运用ANSYS16.0 工程仿真模拟软件中的ABAQUS中的粘结单元,在Abaqus 中,拉伸分离本构采用名义应力和应变量。来模拟钢梁钢板与混凝土之间的粘结界面,包括三个接触界面,分别是上翼缘、下翼缘和腹板。选取δfail=0.050×粘结单元尺寸,δratio=1/2,以此来建立该钢筋混凝土空心楼盖的本构模型。

④混凝土开裂模型。

因我们主要研究使用(弹性)阶段,混凝土空心板开裂前,采用Druck—Prager 屈服面模型模拟塑性行为;开裂失效准则,采用William-Warnke 五参数强度模型嵌入式小间距钢梁楼盖仿真模型空心混凝土板的开裂采用离散型裂缝模型[4]:利用单元边界得到描述,随裂缝的产生和发展不断调整单元格,是裂缝处于单元边界与边界之间。尤其适用于局部的变形研究以及出应力云图。

⑤混凝土剪力传递系数。

我们主要研究的阶段是使用阶段(弹性阶段),正常情况下混凝土发生破坏的可能性不大。所以我们主要考虑混凝土空心板破坏之前的变形情况,那对应的剪力传递根据弹性模量和泊松比计算得到的剪切模量是反应变形量的直接依据。嵌入式小间距钢梁楼盖工程仿真软件仿真模型在ANSYS16.0 中定义的开裂面受剪力时需要设定开裂界面的建立传递系数,在软件中剪力传递系数取值为0.3。

2.3 荷载及边界条件

仿真嵌入式小间距钢梁楼盖模型的荷载考虑采用均布荷载的方式进行模拟加载,在仿真模拟过程中进行等效转换。边界条件我们采用的是施加对称约束条件和反对称约束条件,对称边界条件:不能发生对称面外的移动(translations)和对称面内的旋转,指向边界的位移和绕边界的转动被固定;反对称边界条件:不能发生对称面的移动和对称面外的旋转,平行边界的位移和绕垂直边界的转动被固定。边界约束条件、加荷载方式如图4。

图4 仿真模型的约束及加载方式

根据模型的设计要求以及前述的各个材料的工程仿真模拟单元的设置,通过仿真软件,建立了嵌入式小间距钢梁楼盖的仿真分析模型。如图5 所示。经模拟该有限元模型刚度同试验模型刚度基本一致,这是我们利用工程仿真模拟软件进行分析模型的模拟基础和前提,因此,可以参照试验实际情况,充分考虑模拟的界面、参数设置和其他条件设置,对嵌入式小间距钢梁楼盖进行工程仿真数值分析。

图5 嵌入混凝土板的小间距钢梁楼盖的楼盖模型

接触单元是覆盖在工程仿真模型的接触面上的一层单元,主要包括三种接触单元:面对面接触单元、点对面接触单元和点对点接触单元。本仿真模型适用面对面接触单元。对于接触单元一般存在摩擦力、压应力等,解除压力、摩擦应力、总应力、滑动距离和接触状态等都可以在面对面接触单元中得到结果。在一个接触对的刚性面和柔性面,接触对有实常数号定义,接触单元和目标单元必须具有相同的实数。

3 对比分析

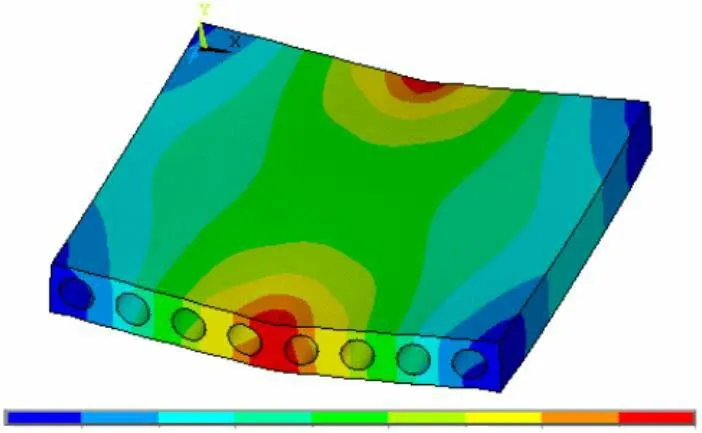

通过工程仿真软件ANSYS16.0 对嵌入式小间距钢梁楼盖的模拟来与试验结果进行比较验证。对比分析混凝土空心板在使用阶段竖向荷载作用下的变形情况是否相近,同时根据分析结果的偏差性可考虑是否进行修改对应参数的设置,来找到仿真模型与实验模型的变形契合。经模拟加载,嵌入式小间距钢梁楼盖楼盖的单元模型位移云图6 可以清楚的看到,试件中心位置及集中荷载的作用位置变形很大,越偏离跨中位置,变形越小,直至试件的端部,变形几乎为零。可以看出试件在集中荷载作用下参与抵抗的构件主要分布在中间1/3 区域内。

图6 仿真单元模型中混凝土空心板位移云图

试验对嵌入式小间距钢梁楼盖模型进行了以位移法控制加载的方式的1/200 主跨长度20mm 变形的竖向加载试验,跨中最大挠度达到了20mm,依然处于弹性阶段。由试验数据分析得到,试验模型处于弹性阶段,随竖向荷载增加位移增大,两条曲线分离趋势增大。说明混凝土空心板不同截面位置变形差别大,离界面中心越远位置混凝土变形减弱,且在一定范围随荷载增大差异变化越明显。

以上,可以得出嵌入式小间距钢梁楼盖在数值模拟竖向荷载作用下的混凝土空心板与试验结果的混凝土空心板的变形状况趋于一致,混凝土空心板均是中心位置及集中荷载的作用位置变形大,越偏离跨中位置,变形越小。

4 结论

经建立嵌入式小间距钢梁混凝土空心楼盖仿真数值分析模型[9],设定加载及边界条件,模拟了在竖向荷载作用下弹性阶段范围内的变形过程,主要分析了嵌入式小间距钢梁楼盖仿真数值模拟下空心混凝土板的变形,并与试验结果进行了对比。得出了结论:嵌入式小间距钢梁楼盖在仿真数值分析模型与试验模型的混凝土空心板均是中心位置变形大,离跨中越远的四周,变形越小。

本文仿真数值分析钢板、混凝土等材料单元、连接界面与试验模型实体会有一定区别,因此,在以后同类型结构的变形研究中,要注意通过充分把握材料单元、界面参数,模拟与结构实体一致的分析模型和加载状态,减小数值分析结果与试验结果之间的偏离。