潮汐水域有限净空条件旋喷桩改良硬质地层静压植桩施工技术

2022-07-25赵强ZHAOQiang

赵强ZHAO Qiang

(广州市恒盛建设工程有限公司,广州 510000)

0 引言

随着城市污水管网系统的大规模建设,为了缓解老城区征地拆迁的困难,同时节约利用土地,越来越多的给排水构筑物、管道被建设在既有河床下。然而河道中施工技术难度也较大。为了解决在跨河涌桥下的硬质土层内施工深基坑支护钢板桩的难题,经过刻苦钻研,研究出一种施工方便、技术先进的“潮汐水域有限净空条件旋喷桩改良硬质地层静压植桩施工技术”,并加以推广。

1 施工技术特点

1.1 筑土围堰,反挖沟槽,解决了潮汐水位阻挡、钢板桩施工净空不足的难题

潮汐影响水域净空受限条件下施工钢板桩围堰,采用先在河道中填筑土围堰作为施工平台,围堰填筑高度大于潮汐最大水位,然后在围堰顶上反挖沟槽,在沟槽内安置静力植桩机进行钢板桩静压植入施工,解决了水中施工平台、潮汐水位阻挡、钢板桩施工净空不足的难题。

1.2 旋喷泥浆扰动砂层,降低植桩阻力

在进行深基坑长钢板桩静力植入施工时,遇到下卧硬质土层,小型钢板桩机压力有限,无法顺利使12m、15m 长的钢板桩顺利就位,采用先预制优质泥浆(膨润土200g:水1000g),后使用旋喷桩机高压旋喷优质泥浆,破坏原有土体,搅松土层的办法降低植桩阻力,成功将钢板桩压入设计标高。

1.3 环境保护,绿色施工

在潮汐影响水域,地质条件软弱,钢板桩机施工净空不足等有限的施工条件下,该工法能够最大程度的降低对现有环境的破坏,不必损坏建构筑物,既能完成基坑钢板桩支护的施工,又能保持城市美观性。

2 工艺原理

在净空受限的潮汐水域填筑土围堰作为施工平台,围堰顶高度大于潮汐最大水位,在填筑的施工平台顶反挖沟槽,提高施工净空,在沟槽内安置对净空要求较小的钢板桩静力植桩机,将钢板桩逐节压入土层内,每节钢板桩间焊接连接。

对于水中深基坑,支护钢板桩插入土层较深,遇到下伏硬质土层,而静力植桩机压力不足以克服植桩阻力时,采用旋喷桩机喷浆搅松地层,为了充分利用旋喷桩机喷浆搅松地层的特点,将传统的喷射水泥浆改为喷射优质泥浆,防止成桩硬化,另外采用优质泥浆可以在喷射后与土砂等形成较稳定的混合物,而不是很快水土分离、土层重新密实。

优质泥浆配合比根据经验,通过试验确定(膨润土200g:水1000g),泥浆随用随拌制,并保持持续搅拌,潮汐水域有限净空条件旋喷桩扰动硬质地层静力植桩图见图1。

图1 潮汐水域有限净空条件旋喷桩扰动硬质地层静力植桩图

3 施工工艺流程(如图2 所示)

图2 施工工艺流程图

4 操作要点

4.1 填筑粘土围堰(施工平台)

桥底水中施工平台的填筑从桥梁上下游设置的施工通道开始向桥底填筑,平台填筑高度要比最高潮汐水位高0.5m~0.8m 以上,并考虑汛期洪水位,施工平台的填筑宽度应以能方便合理安排施工为原则,同时要考虑不能汛期施工且不允许占据太多河道宽度,防止阻碍河道泄洪,一般控制在8m 左右,如水中基坑设计较宽,施工平台可分区分期填筑。

4.2 旋喷泥浆搅松土层

①旋喷钻孔孔位确定:首先用全站仪测放出每排支护钢板桩轴线,并立标桩撒白灰线标识,沿每排钢板桩轴线钻孔,旋喷直径60cm,为确保硬质地层充分被搅松,相邻扰动区搭接20cm,即钻孔间距40cm。

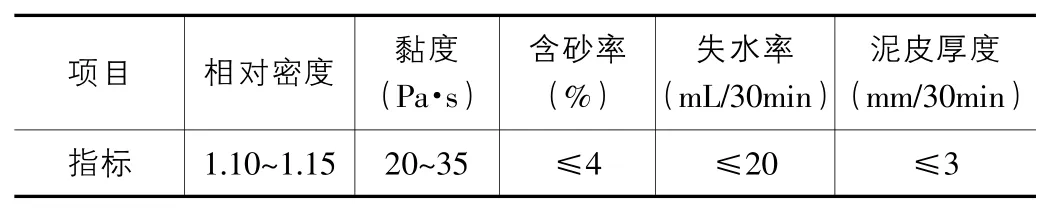

②旋喷泥浆配置:为保证泥浆的稳定性,必须采用优质泥浆,优质泥浆采用膨润土或优质黏土配置,配置比例按膨润土200g:水1000g,配置后进行泥浆指标检测,检测合格方可使用,泥浆控制指标按表1 所示。

表1 泥浆性能指标表

泥浆利用搅拌桶进行配置,泥浆在搅拌桶内的搅拌时间不得少于30s。搅拌桶旁设置泥浆储存池,搅拌好的泥浆由出浆孔泥浆池储存,为保证泥浆的匀质,泥浆池上方应设置1 台搅拌机对泥浆进行持续搅拌。

当停工后再次开始施工时,泥浆储存池内的泥浆应先进行充分搅拌匀质后才能开始使用,搅拌时间不得少于10min。

③旋喷机钻孔:旋喷桩机选用成孔、插管二合一的MGJ-50 型单管旋喷桩机。根据测放的钻孔轴线,按间距1.0m 垂直于轴线摆放垫木,在垫木顶旋喷桩机两侧纵向安置槽钢做行走轨道,轨道顶横向放置Φ48 钢管作为旋喷机走形的滚轴。

上述支垫必须调整水平,钻机就位后,必须用水平尺校正,保证钻机达到设计要求的垂直度(孔斜率不大于1%)。调整钻机机身使钻杆轴线对准钻孔中心,孔位与设计位置的偏差不大于50mm。

④旋喷泥浆松动土层:当喷射注浆管钻至预定深度后,由下而上进行旋喷注浆,注浆压力≥20MPa,流量>60L/min,膨润土或优质黏土用量不少于160kg/m。

喷射时,以预先确定的喷射压力喷浆旋转30 秒,优质泥浆与底端土砂充分搅拌,待孔口冒浆正常后开始提升旋喷,注浆管提升速度18-20cm/min,钻杆的旋转速度控制在10~20r/min,保持匀速旋转提升注浆管,直至穿过硬质土层以上0.5m,停止喷浆。

在后续静力植桩过程中,如仍发生压桩困难,可进行复搅,并相应降低喷浆管提升速度,加大喷浆量。

经旋喷泥浆扰动的土层,应在12h 内完成钢板桩的静力植入施工,如果超过12h,应根据实际的压桩效果选择土层复搅松动。

4.3 反挖沟槽施工

为有效提高静力压入钢板桩施工的操作空间,在填筑的土质施工平台顶开挖沟槽,沟槽深度控制不超过3m(如深度必须超过3m,则需设置临时支护措施)。沟槽顶边线距离钢板桩轴线0.5m 以上,距离施工平台外边线0.5m以上。

通过现场测量,跨河涌桥桥底标高11.70m,五年一遇水位标高7.950m,筑土围堰施工平台面标高8.00m 左右,平台面与桥底的净空高度不能满足静力植桩要求,为了保证顺利压桩,我们在每一排钢板桩施工前,在填筑的土质平台顶,沿着钢板桩轴线开挖一条深1.5m,宽2.0m 的小型沟槽,降低小型钢板桩机的作业基准面。

4.4 钢板桩静力压入

①静压钢板桩施工流程。

测量放样、定位→起始钢板桩振动打入→静压力植桩机骑桩就位→桩机继续压桩→钢板桩封口

②测量放线:静力压桩前应先恢复支护钢板桩轴线,测量定位后撒白灰或挂线标识。

③起始钢板桩施工:钢板桩静力植桩机需要骑在已经施工的钢板桩上压桩,起始钢板桩的施工采用传统的振动压桩发施工,具体的是在桥梁外侧一定距离,沿钢板桩轴线利用振动打桩机将钢板桩打入地下,打入钢板桩根数为3~5 根。

④静力植桩机骑桩就位:起始钢板桩打设完成后,利用吊机将植桩机放置到钢板桩上,启动发电机,接通电源,操作人员操控植桩机,使其下方夹钳夹紧钢板桩,植桩机自稳后,吊机松脱吊绳。

⑤植桩机压桩:在桥梁下方压桩,单根钢板桩长度控制在4m 长,钢板桩采用挖掘机喂送至植桩机的夹桩器内。启动液压装置,夹桩器夹紧钢板桩向下移动,移动千斤顶1 个行程后,松开夹桩器,千斤顶回缩,然后再次夹紧钢板桩开始下一个行程压桩,直至将1 根钢板桩全部压入。

4.5 钢板桩拔除

基坑工程使用完毕后,回填至河床面,拆除最顶部支撑后,即可开始拔除钢板桩。拔除钢板桩应,从最外侧一排开始,将围堰平台土先挖除运走,安装好静压机逐根上拔、切割,拔除的钢板,利用驳船运走。

5 经济效益分析

填筑围堰后桥下净空约5m,通过在围堰顶再反挖沟槽的方式进行坑内引孔施工,采取两种方式:①旋喷机引孔、②冲击钻机引孔。下面对这两种引孔方式进行经济效益分析对比。

跨河涌桥桥下渠箱长度约30m,引孔平均深度13.5m,需要松动的土层深度范围为6m~15m 深(长度9m),引孔直径600mm,旋喷桩间距400mm,钻孔桩间距800mm。

5.1 旋喷机引孔造价

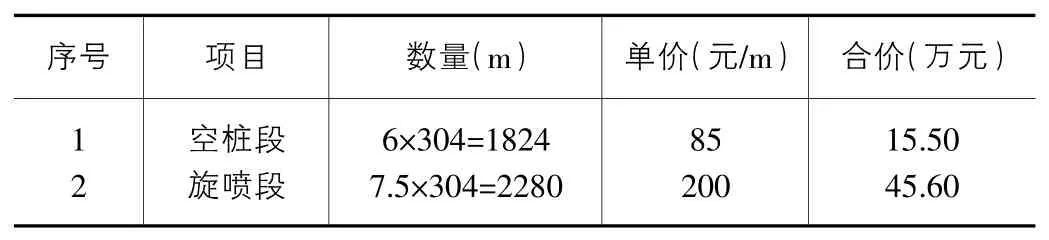

旋喷机引孔空桩单价85 元/m,旋喷段单价200 元/m,引孔总量304 孔,引孔总孔数2×(30÷0.4+1)=152 孔,每孔空桩长度6m,旋喷长度7.5m,引孔造价如表2。

表2 旋喷机引孔造价表

旋喷机引孔总造价15.50+45.60=61.10 万元。

5.2 冲孔桩机引孔

①开挖土方及垫层铺筑费用。

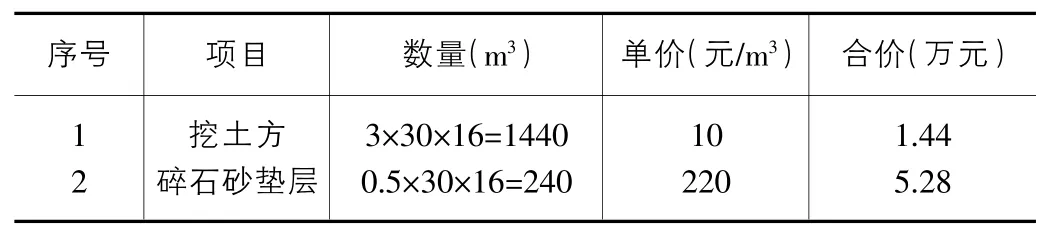

因桥下净空只有5m 高,冲孔桩机高度一般在7m 左右,为了钻机能在桥底作业,需将围堰反挖3.0m 深×16m宽的基坑,然后在坑底填筑50cm 厚碎石砂垫层,开挖土方及垫层铺筑费用如表3 所示。

表3 开挖土方及垫层铺筑费用表

土方开挖及垫层铺筑费用小计:1.44+5.28=6.72 万元。

②基坑支护费用。

冲孔桩机施工开挖的基坑深度达3m,需打设6m 长密扣式拉森Ⅳ型钢板桩支护和挡水,钢板桩用量2×(30m÷0.4m+1)=152 根,拉森Ⅳ钢板桩单位重量为48kg/m,桥下打拔钢板桩需用静力植桩机,植桩单价800 元/根。基坑支护费用如表4 所示。

表4 基坑支护费用表

基坑支护费用小计:12.16 万元。

③引孔费用。

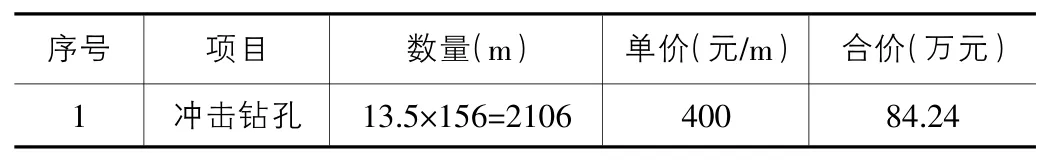

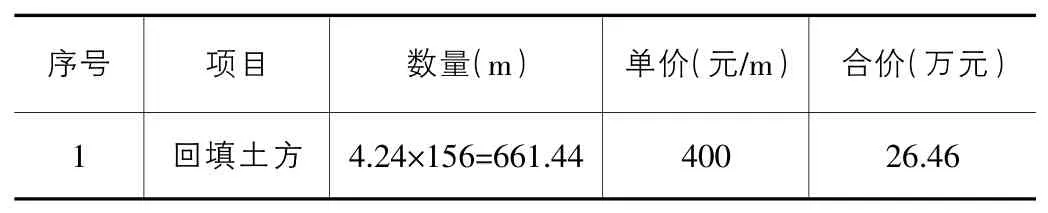

桥下空间受限条件下施工,钻机安装、移位等均不方便,钻孔综合单价按400 元/m 计算,钻孔总数量4×(30÷0.8+1)=156 孔。引孔费用如表5 所示。

表5 冲孔桩机引孔造价表

则冲孔桩引孔费用小计:84.24 万元。

④引孔回填土费用。

引孔后需回填松散土,单孔回填体积为3.14×0.3×0.3×15=4.24m3,回填土方单价16 元/m3,则回填土方费用如表6 所示。

表6 冲孔桩机引孔后回填造价表

引孔回填费用小计:26.46 万元。

⑤费用合计。

采用桩孔桩机引孔所需费用合计:6.72+12.16+84.24+26.46=129.59 万元。

综上采用旋喷机引孔费用61.10 万元,采用传统的钻孔桩机引孔所需费用129.59 万元。

费用共节约68.48 万元,取得了显著的经济效益。

6 结语

经过前期的技术研究和分析改进,并在实际项目的施工中应用“潮汐水域有限净空条件旋喷桩改良硬质地层静压植桩”施工技术,已取得了显著的经济效益,成功试点应用。