矩形槽铣削加工复合循环指令开发与应用

2022-07-25严霞YANXia刘斌LIUBin

严霞YAN Xia;刘斌LIU Bin

(①昆山登云科技职业学院,昆山 215300;②江苏省吴中中等专业学校,苏州 215104)

0 引言

在编写数控加工程序时,经常需要控制机床各轴进行一些有规律的重复运动,为了提高编程效率,降低编程难度和劳动强度,数控系统提供了部分复合固定循环指令,如FANUC Series 0i Mate-MD 数控系统中的孔加工固定循环指令G81~G89,让编写钻孔、铰孔、攻丝、镗孔的加工程序不再是一件难事。在实际生产中,经常会遇到矩形槽的加工,尤其是在对零件进行粗加工时,矩形槽的加工更加普遍,在手工编写矩形槽粗加工的程序时,坐标点的计算是一件令人烦恼的事。基于FANUC Series 0i Mate-MD数控系统,开发矩形槽铣削加工复合循环指令,可以像编写孔加工程序那样便捷地编写出矩形槽加工程序。

1 程序设计准备

1.1 铣削方式的选择

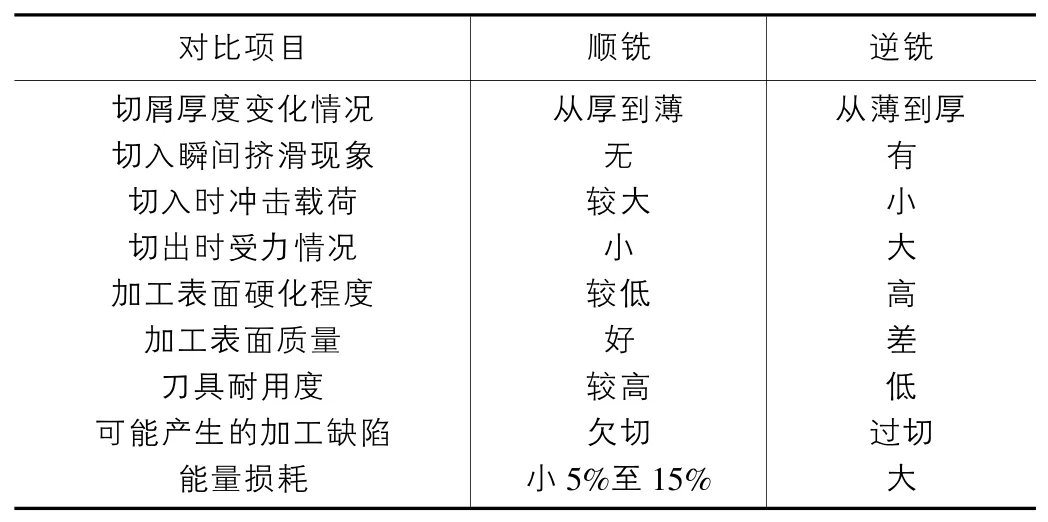

顺铣和逆铣是数控铣削中两种不同的铣削方式,顺铣和逆铣在加工表面质量、刀具耐用度等方面的表现也是完全不同的,只有正确认识顺铣和逆铣的特征才能合理选择铣削方式,对数控铣削中顺铣与逆铣的不同项目进行对比的结果见表1。

由表1 可知,顺铣和逆铣各有利弊,从加工表面质量、刀具耐用度等方面来看,顺铣优于逆铣。对于有色金属以及塑料、木材等硬度不高的材料,粗精加工均宜采用顺铣加工。对于表面有硬化层的气割、锻造坯料或者表面含有沙粒等杂质的铸造坯料,粗加工时宜采用逆铣加工,精加工时宜采用顺铣加工。本文中矩形槽采用顺铣加工。

表1 数控铣削中顺铣与逆铣对比表

1.2 Z 向进刀方式的选择

数控铣削加工时,刀具Z 向进刀的方式有垂直式、斜插式、螺旋式三种。当进刀方向上没有材料时,垂直式进刀由于路径短、效率高,得到普遍应用;当进刀方向上有材料时,由于铣刀旋转中心的线速度始终为零,会导致刀具剧烈振动,甚至造成刀具崩刃,故在矩形槽铣削加工中不宜采用垂直式进刀。斜插式进刀需要满足矩形槽在与进刀方向垂直的平面内至少一个方向上具有足够大的进刀空间,对于长度和宽度均较小的矩形槽铣削加工,斜插式进刀不是理想的选择。螺旋式进刀具有切削平稳、进刀空间小等优点,本文中矩形槽铣削加工Z 向进刀时采用螺旋式进刀方式。

1.3 走刀路径的设计

矩形槽铣削加工时常用的走刀路径有双向切削走刀路径和环形切削走刀路径。

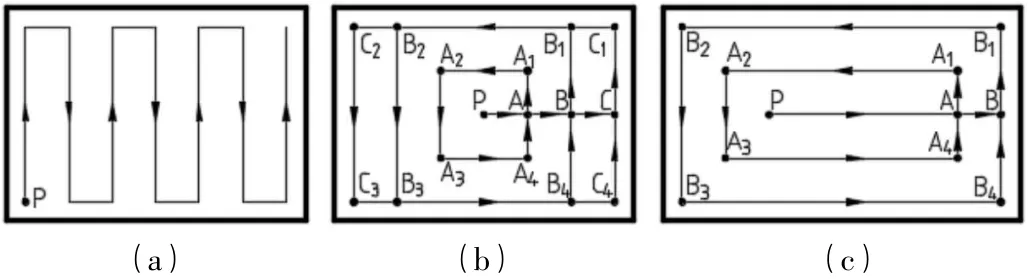

图1(a)所示为双向切削走刀路径,刀具从点P 处Z向进刀后沿箭头所指方向走刀进行切削加工,最后再沿矩形槽轮廓环形切削一周。双向切削走刀过程中,虽然空刀行程比较少,但顺铣和逆铣交替进行,加工表面质量较低。

图1(b)所示为环形切削走刀路径,刀具从矩形槽中心点P 处Z 向进刀后沿箭头所指方向依次经点A、A1、A2、A3、A4、A、B、B1、B2、B3、B4、B、C…,直至将矩形槽环形铣削完毕。环形切削走刀过程中,避免了顺铣和逆铣交替进行的现象,但在矩形槽长度与宽度的比值较大时,空刀行程比较多,加工效率较低。

图1 走刀路径

图1(c)所示为改进后的环形切削走刀路径,刀具从点P 处Z 向进刀后沿箭头所指方向依次经点A、A1、A2、A3、A4、A、B、B1、B2、B3、B4、B…,直至将矩形槽环形铣削完毕。点P 位于矩形槽长度方向的对称轴上,若点P 与矩形槽中心的距离用字母L 表示,矩形槽长度用字母A 表示,矩形槽宽度用字母B 表示,则L=A/2-B/2。改进后的环形切削走刀路径结合了双向切削走刀路径和常规环形切削走刀路径的优点,既避免了顺铣和逆铣交替进行的现象,又不存在空刀行程多的缺点,不但加工表面质量好,而且加工效率高。本文中矩形槽铣削加工时采用图1(c)所示改进后的环形切削走刀路径。

1.4 矩形旋转后各基点坐标值的确定

如图2 所示,点P(x,y)绕点O 旋转角θ 后得到点P′(x′,y′),设OP=OP′=ρ,则点P(x,y)的坐标为:

图2 点的旋转

如图3 所示,当矩形长度方向与X 轴一致时,矩形上各基点分别用A、A1、A2、A3、A4来表示;当矩形绕中心点O旋转角θ 后,矩形上各基点分别用A′、A1′、A2′、A3′、A4′来表示。矩形旋转后各基点坐标用变量和表达式表示见表2。

图3 矩形的旋转

表2 矩形旋转后各基点坐标

2 程序设计

2.1 自变量含义

与本程序相关的各自变量含义见表3。

表3 自变量含义

2.2 程序设计

2.3 FANUC 数控系统相关参数的设定

利用G 代码调用宏程序时,需要事先在对应参数中设定一个用来调用宏程序的G 代码号。宏程序O9012 对应的参数是6052,本文中用指令G100 调用宏程序O9012,则预先在参数6052 中设定数值“100”。

为了防止错误操作而意外删除或修改程序号为9000~9999 的程序,参数3202#4 默认设定数值“1”。为了能够正常编辑宏程序O9012,需暂时将参数3202#4 设定数值“0”,待宏程序O9012 编辑完成后,再将参数3202#4设定数值“1”。

参数3210 用于对重要参数3202#4 进行密码保护,此密码一经设定,不可更改(一般由机床生产厂家设定)。若欲将参数3202#4 设定为“0”时,显示“写保护”,则需在参数3211 中输入密码解锁后再进行参数3202#4 的设定。

3 应用实例

3.1 编程格式

G100A_B_C_D_E_F_R_X_Y_Z_;

各自变量的含义见表3。自变量传递时,不带小数点的数值可能会因系统配置不同而产生不同的效果,为了保持程序的兼容性,最好养成在宏程序调用的自变量上添加小数点的习惯。若矩形槽长度方向与X 轴正向的夹角为0°,编程时“R0”可省略不写,其它自变量的设定不可省略。

3.2 应用实例

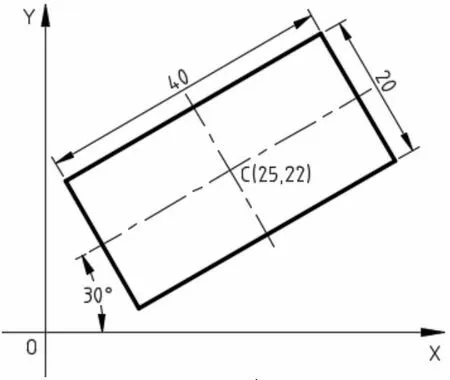

如图4 所示,加工一个矩形槽,槽长40mm,槽宽20mm,槽深5mm,矩形槽长度方向与X 轴正向夹角为30°,矩形槽中心坐标(25,22),选择直径为6mm 的钨钢4刃立铣刀进行加工,主轴转速2000r/min,进给速度400mm/min,每层切深1mm。编程如下:

图4 矩形槽加工示意图

4 结语

应用开发的矩形槽铣削加工复合循环指令编写矩形槽加工程序具有简单快捷的优点,即使是初学者,只要掌握了各自变量的含义和编程格式,也能轻而易举地写出程序。与传统手工编程相比,可以节省90%以上的编程、计算工作量;与自动编程相比,省去了绘图、后处理等准备时间,节省工作量20%以上。通过修改自变量的数值,可以加工不同尺寸、不同位置、旋转任意角度的矩形槽。