泵站底板设置后浇带大体积混凝土的质量评定研究

2022-07-25邹鹏飞ZOUPengfei强晟QIANGSheng

邹鹏飞ZOU Peng-fei;强晟QIANG Sheng

(①宁波市水利工程质量安全管理中心,宁波 315032;②河海大学水利水电学院,南京 210098)

0 引言

普通混凝土单元工程质量评定分为基础面或施工缝处理、模板安装、钢筋制作及安装、预埋件(止水、伸缩缝等)制作及安装、混凝土浇筑(含养护、脱模)、外观质量检查等6 个工序,其中钢筋制作及安装、混凝土浇筑(含养护、脱模)工序宜为主要工序[1]。

大体积混凝土是指混凝土结构物实体最小尺寸不小于1m 的大体量混凝土,或预计会因混凝土中胶凝材料水化引起的温度变化和收缩而导致有害裂缝产生的混凝土[2]。不同的施工方法对改善大体积混凝土温度场及应力场具有一定作用,其中设置后浇带是大体积薄壁结构常用的防裂手段之一。

与普通混凝土相比,泵站底板设置了后浇带的大体积混凝土单元工程的质量评定有几个特点:

①大体积混凝土应采用能有利于降低混凝土绝热温升的原材料、技术参数等,例如混凝土标号、龄期、配合比、外加剂等。

②后浇带作为稍后浇筑的混凝土结构,周边混凝土结构浇筑已完成,无需再与已浇块相邻侧安装模板,可按施工缝的标准处理。同时后浇带混凝土浇筑时间较先浇块的间隔不得大于7d[2]。

③后浇带结构内部配置的钢筋是随着先浇块混凝土施工完成而制作与安装完成的,在后浇带混凝土浇筑前,须保证配置的钢筋满足设计与规范的要求,消除已产生的不利影响。

④为便于大体积混凝土浇筑施工的顺利进行及质量控制,后浇带多设置在无预埋件或预埋件少的部位,且可能要考虑预埋件穿插在先浇块与后浇带之间的情况。

⑤大体积混凝土浇筑有温度控制要求,故设计应提出具体的浇筑温度要求。要明确不同季节混凝土浇筑时的入仓温度,混凝土入模温度宜控制在5~30℃[2]。同时要保证混凝土的供应能力满足连续施工的需求。

⑥大体积混凝土应采用保温保湿养护,拆模时间即要满足强度要求,又要满足温控要求。

⑦大体积混凝土易产生有害裂缝,故对外观裂缝的检查显得尤为重要且标准严格。设置了后浇带的大体积混凝土可有效降低有害裂缝的产生。

设置了后浇带的大体积混凝土单元工程的施工质量评定有其特殊性,本文结合华东地区某泵站底板设置了后浇带的大体积混凝土浇筑施工的工程实例的深入研究,对设置了后浇带的大体积混凝土单元工程的施工质量评定进行了探讨。

1 工程实例

华东地区某大(二)型泵站设计流量150m3/s,平行布置4 台单泵37.5m3/s 的竖井贯流泵,站身采用整体式C30钢筋混凝土坞式结构,底板不分缝。泵站泵房结构段三个方向主要特征尺寸为:

平面垂直水流方向:泵房总宽度45.20m,布置4 台水泵机组,水泵机组轴间距11m,机组间由墩墙隔开。上游进水口流道净宽9m,中间采用厚1m 的导流墩分隔,单孔流道净宽4m,机组之间隔墩厚2m,河岸侧边墩厚1.60m;下游侧出水口流道净宽8m,中间采用厚1.10m 的导流墩分隔,单孔流道净宽3.45m,机组之间隔墩厚3m,河岸侧边墩厚2.10m。

平面顺水流方向:站身总长度47.40m。上游侧进水流道长度18.90m(包含电机井),下游侧出水流道长度24m。

高度方向:本泵站为单向排涝泵站,上游侧进水流道底板面高程-6.00m,下游侧出水流道底板面高程-5.70m,站身底板厚2.30m~3.98m。水泵叶轮中心线高程-3.40m,站身上部设厂房,厂房工作间顶面高程3.60m。

本工程泵站底板、墩墙身、进水池清污机桥段底板、泵房±0.00 顶板等结构属大体积混凝土范畴,同时底板基础为深入弱风化基岩钻孔灌注桩,对底板有一定的约束。为避免或减轻泵站混凝土产生开裂的风险,研究泵站结构最佳温控方案,经多种方案计算比较分析,参建单位最终采取设置后浇带、冷却水管降温以及必要的外部保温措施,同时优化混凝土配合比、掺入外加剂等方案来控制泵站大体积混凝土的浇筑质量。对此方案进行了精细化数值仿真计算,在计算结果的基础上对浇筑质量控制措施进行了量化。

2 设置后浇带的泵站结构精细化数值仿真计算

为研究泵站结构混凝土施工期温度场和应力场,涉及荷载主要为混凝土自重及变温荷载,计算边界:泵站上游方向地基尺寸与底板尺寸相同,不向外延伸;泵站左右岸方向地基尺寸与底板尺寸相同,不向外延伸;泵站竖直方向地基向下延伸至桩基承载面弱风化基岩面。

有限元模型整体坐标系:顺水流方向为X 轴,指向下游为正,起点位于底板上游边界,竖直方向为Y 轴,向上为正,采用高程表达;横河向为Z 轴,指向右岸为正,起点位于右岸边墙。

温度场仿真计算时,假定计算域内地基的四周和底面为绝热边界,上表面为散热边界。泵站结构外表面均为散热边界。

应力场仿真计算中,地基的四周和底面施加法向约束,上表面为自由边界,结构永久缝面为自由边界,其他表面为自由边界。

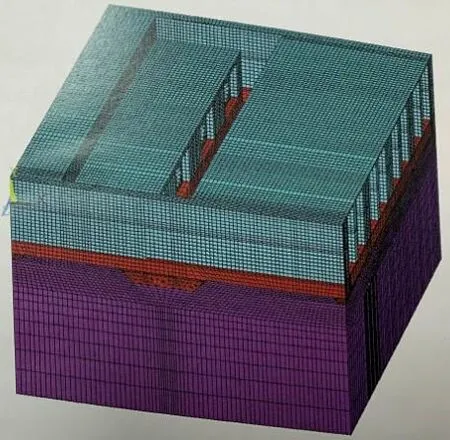

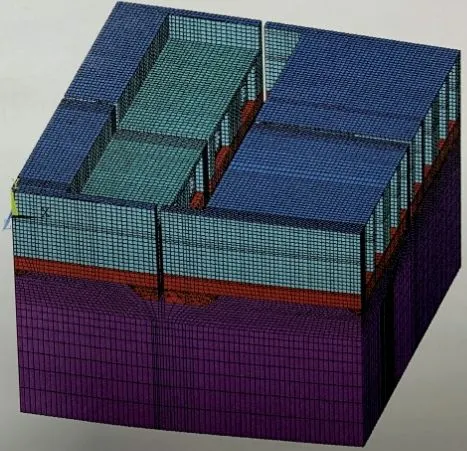

将泵站进行建模和仿真计算,通过合理的边界条件进行模拟。其中不设置后浇带及相关温控措施的模型总单元数为229833 个;设置0.8m 宽后浇带,冷却水管及表面保温,模型总单元数为311826 个[3]。(不)设置后浇带有限元模型如图1 与图2。

图1 不设置后浇带有限元网格图

图2 设置后浇带有限元网格图

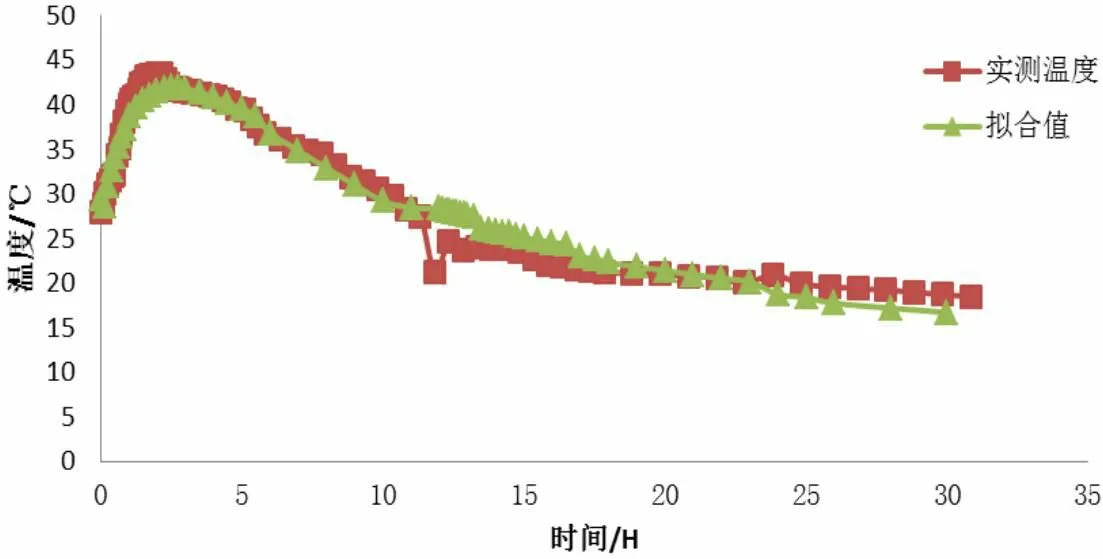

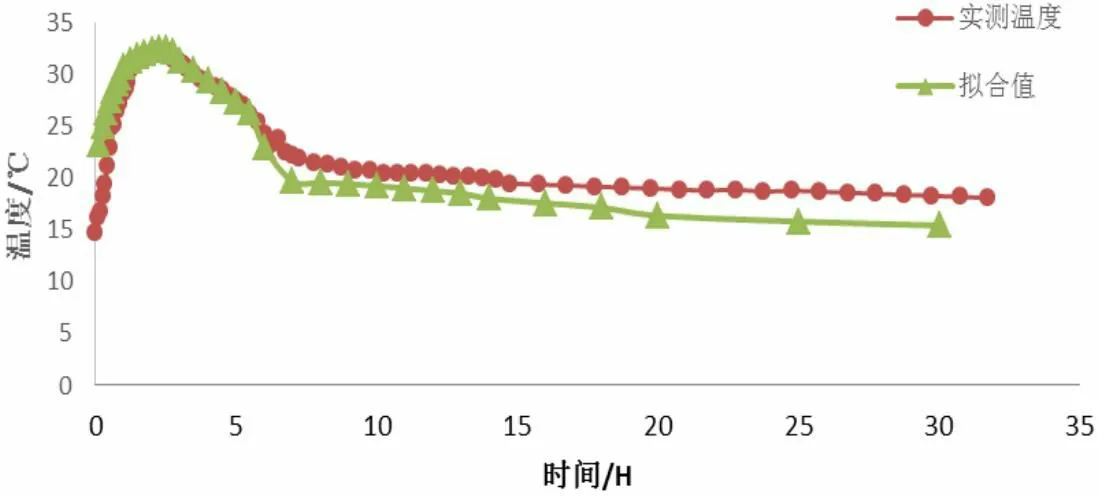

底板在1 月份浇筑,在环境温度较低的条件下,混凝土的水化反应不充分,故水化放热量小。由计算结果图3和图4 可见,在水管冷却措施作用下,底板内部混凝土内部最高温度为45.0℃,大部分区域最高温度在40~43℃。底板基本都在2d 左右达到温度峰值,在木模板拆除后,在水管冷却的作用下内部温度降低,内外温差控制较好,底板未出现早龄期拉应力超标现象。

图3 泵站底板内部测点温度拟合曲线图

图4 泵站底板表面测点温度拟合曲线图

在应力方面,由表1 可见,早期底板拉应力主要发生在底板外表面,后期表面部分逐步变为压应力,内部逐步变为拉应力。早期底板表面拉应力值不超过1.10MPa,后期随着内部温度降低,底板内部拉应力有所增加,大部分区域的主拉应力值不超过1.50MPa。下游侧底板靠近后浇带底部角点处由于应力集中引导致拉应力较大,最大值达到2.30MPa,但区域较小,拉应力超过2.00MPa 的局限在0.12m 范围内,仅在此范围内采取局部措施即可。

表1 底板不同时段的最大拉应力值及位置

经对泵站结构进行仿真计算与分析,泵站混凝土施工采取设置后浇带、冷却水管降温及采用必要的外部保温措施可满足大体积混凝土浇筑时的温控要求。具体为后浇带宽度80cm、冷却水管间距1m×1m、通水流量3m3/h 及通水时间14d,侧面和顶面采用保温措施。

3 混凝土质量评定控制要点

①为有效降低混凝土的绝热温升,对混凝土配合比进行了专题研究,以确保其可行性。较常规混凝土相比,本工程混凝土配合比的特别处体现在:采用中热硅酸盐水泥;掺加粉煤灰,以降低水化热提高抗渗性能;掺加S95 港新矿粉,以减少水泥掺量,降低水化热并增加混凝土的和易性与抗裂性;掺入具有减水、引气、防渗、抗冻、缓凝、泵送等综合性能的ZWI-A-IX 外加剂,可减少水泥用量,降低水化热;掺加改性聚丙烯纤维,增加混凝土的抗裂性[4]。

施工期间根据天气及材料等实际情况,及时调整控制混凝土水灰比在0.5 左右,控制混凝土坍落度在150±30mm,且雨天施工时采用有效遮挡。

②泵房底板按照设计后浇带位置划分为4 块:底板1区(东北角)、底板2 区(东南角)、底板3 区(西南角)、底板4 区(西北角)。泵房底板长47.40m,宽45.20m。中间纵横平行中轴线后浇带宽度0.8m,通长布置。

泵房基础底板浇筑次序:1 区→2 区→3 区→4 区。1区浇筑时间为2018 年1 月16 日,每区块浇筑时间间隔为4d。底板后浇带根据先浇块的进度依次浇筑完成。

墩墙身浇筑次序:边墩1(北侧)→边墩2(南侧)→中墩1(北侧)→中墩2(中间)→中墩3(南侧)。每个墩墙身混凝土一次性浇筑完成。浇筑时间为2018 年4 月10 日。

清污机桥底板浇筑时间为2018 年4 月5 日,一次性连续浇筑完成。

泵房±0.00 顶板浇筑时间为2018 年5 月1 日,一次性连续浇筑完成。

③混凝土结构内部埋设冷却水管,间距1m×1m、通水流量3m3/h 及通水时间14d,通过冷却水循环,降低混凝土内部温度,减小内表温差,控制混凝土内外温差小于20℃。混凝土中心温度和混凝土表面温度之差不大于25℃,混凝土表面温度与大气温度之差不大于20℃。通过测温点测量,掌握内部各测点温度变化,以便及时调整冷却水的流量,控制温差。

④底板单块区域内的混凝土采取斜面分层、依次推进、整体浇筑的方法,使每次叠合层面的浇筑时间间隔不大于3h,小于混凝土的终凝时间(已掺加有缓凝剂作用的外加剂),施工过程中,不得因人员、机械等原因停止施工或在混凝土终凝前再次留施工缝。

⑤底板混凝土浇筑前,对模板安装定位、钢筋绑扎、冷却水管、测温管、预埋件、预埋管线、预留孔洞进行交接检查并经监理及相关单位验收。后浇带混凝土浇筑前,尤其要保证已绑扎好的钢筋杜绝变形、偏位、走动等现象,钢筋、预留孔洞等质量满足要求。墩墙身混凝土按单个采取分层循环浇筑。控制混凝土的入模温度不超过15℃(环境平均温度为8℃)。

⑥混凝土养护:混凝土成型后及时进行养护。底板及墩墙侧模暂不拆除,顶面混凝土浇筑完成后及时洒水,在浇筑12h 后覆盖一层塑料薄膜,然后在塑料薄膜上覆盖一层阻燃草帘(根据需要增减),草帘上部再覆盖一层黑心棉毡,以保证混凝土内外温差不超过20℃。养护材料待混凝土达到要求强度后方可拆除。拆除时,混凝土表面温度与环境温差要小于20℃。

⑦为保证混凝土浇筑过程中的质量控制及措施及时有效,根据基坑底板及墩墙身的外形特点共布置了55 个棒式温度计的测温点,即底板4 个区块、墩墙身5 个区块、清污机桥底1 个区块、泵房±0.00 顶板1 个区块,每个区块均匀布设5 个测温点,每个测温点分为上、中、下三个监测数据点。待混凝土内部温度与外表达到一致后,采用M30水泥砂浆浇灌密实封闭测温孔。

以上措施确保了模板制作及安装工序中预留孔、洞等的质量要求;钢筋制作及安装工序中对钢筋制安的质量要求;达到混凝土浇筑工序中入仓混凝土料的质量要求,浇筑温度满足设计要求,满足大体积混凝土养护方面的高标准;后浇带混凝土浇筑时间间隔满足规范的最低要求;外观质量检查工序中表面裂缝符合设计要求,未发现肉眼明显可见的裂缝。

本工程泵站底板、墩墙身、进水池清污机桥段底板、泵房±0.00 顶板等结构的大体积混凝土单元工程共51 个。施工完成后,经施工单位自评、监理单位复核,单元工程质量全部合格,其中优良48 个,优良率94.1%,质量达到了预期效果。

4 结论

与普通混凝土相比,大体积混凝土工程的质量控制及质量评定有其特殊性。本文结合华东地区某泵站底板设置了后浇带的大体积混凝土浇筑施工的工程实例,针对设置后浇带、冷却水管降温以及必要的外部保温措施,同时优化混凝土配合比、掺入外加剂等方案的大体积混凝土单元工程质量评定得出以下几点体会:①泵站底板等大体积混凝土工程施工中设置后浇带,对大体积薄壁结构防裂效果是显著的;②在后浇带混凝土施工前重点关注该部位预留孔、洞的尺寸及位置要满足设计要求,杜绝钢筋变形、偏位、走动等不良现象;③后浇带混凝土浇筑时间较先浇块的时间间隔不能太长,规范要求不得大于7d;④入仓混凝土料的质量要求较高,须进行配合比试验。一般采用中热硅酸盐水泥,掺入粉煤灰、矿粉、外加剂等,以达到减少水泥掺量,降低水化热,增加混凝土抗裂性能的目的;⑤混凝土浇筑时要满足温控方面的要求,即有不同季节混凝土浇筑时的入仓温度,又有混凝土入模温度的要求;⑥大体积混凝土养护方面的要求较高,即要关注混凝土表面温度与环境温度间的差值,又要关注混凝土表面温度与体内温度差的范围;⑦混凝土外观质量检查时要特别关注表面裂缝情况,没有或少有肉眼明显可见裂缝的情况较好。