废催化剂水解技术生产实践

2022-07-25*刘杰

*刘 杰

(徐州奥克吉兴新材料有限公司 江苏 221400)

前言

当今,我国乙二醇生产企业面临巨大的盈利压力,盈利的关键主要在于成本竞争力,提高乙二醇技术水平是降低成本最有效手段,2020年是中国乙二醇投产大年,浙江石化、恒力石化新增产能近300万吨/年,新疆天业、中科炼化、中化泉州投产乙二醇产能约300万吨/年。乙二醇工业化生产按原料不同分两类:一是乙烯路线,以原油、乙烷或甲醇为原料;二是合成气路线,以煤、天然气、焦炉气为原料。

1.乙烯路线背景技术

(1)乙烯法制环氧乙烷/乙二醇工艺路线方法

工业乙烯法制环氧乙烷/乙二醇工艺路线包括直接加压水合法和碳酸乙烯酯法。直接加压水合法的基本流程为:前段工艺采用乙烯、氧为原料,在银催化剂、甲烷致稳剂、氯化物抑制剂存在下,乙烯直接氧化为EO;后段工艺将EO与水以一定摩尔比在管式反应器内进行水合反应生成EG;然后EG溶液经蒸发精制得到MEG及DEG/TEG副产品。最终乙二醇产物中,MEG比例通常为90%~90.5%,DEG约占9%,而TEG和更高级二醇约占0.5%~1%。直接加压水合反应中,水合反应步骤不使用催化剂,对乙二醇产品质量影响小、工艺成熟;为保持较高的EG选择性,水合反应时加入过量水,产物EG浓度较低,后期提纯需蒸发除去大量水分,导致工艺流程长、能耗高。

碳酸乙烯酯法与直接加压水法工艺相同,即乙烯生产EO,后段工艺分两步将EO转化为EG,首先将EO转化为碳酸乙烯酯,然后EC催化水解为MEG。该工艺可大幅降低水和蒸汽消耗,MEG选择性提高到99%以上,不需要分离DEG。EC水解法和EC醇解法两种工艺。

(2)乙烯法乙二醇工艺路线优点

乙烯法乙二醇工艺路线,需加强催化剂和工艺技术相结合研究,改进银催化剂选择性,提高EG选择性,降低乙烯消耗和简化流程。对于合成气草酸酯制乙二醇路线,重点改进加氢催化剂稳定性和使用寿命,优化能量利用,降低电耗和蒸汽消耗,提升乙二醇产品品质。

对于合成乙二醇路线,重点改进加银催化剂稳定性使用寿命,优化能量利用,降低电耗和蒸汽消耗,提高乙二醇含量和色号。

新能源汽车行业发展,使用锂电池等新能源电池是当今发展趋势,而锂电池生产所采用溶剂使用到碳酸乙烯酯、碳酸二甲酯等;同时也实现了有机化工产品的绿色新途径。在合成过程中会定期更换催化剂,按产能约有6‰量废料,目前江苏碳中和发展趋势每年将会更换废催化剂5000t;国内碳中和趋势废催化剂量9000t。碳中和产生废催化剂回收。

2.材料与方法

实验方案:实验前将反应釜清洗干燥,加入预先制备的一定比例的反应液(催化剂溶于水或溶剂中),用氮气替换系统中的空气三次。设置反应温度,加热反应器,打开搅拌器使反应物充分混合。向反应器中注入氮气,使反应器内的压力达到所需的反应压力。反应过程中释放的氮气由压力调节器及时消除,保证反应压力恒定。水蒸气冷凝回流,原料水的损失可以忽略不计。反应2h后,利用釜内压力从取样口取出液相反应物,进行色谱分析。原料来源及组份如表1所示,使用设备清单如表2所示。

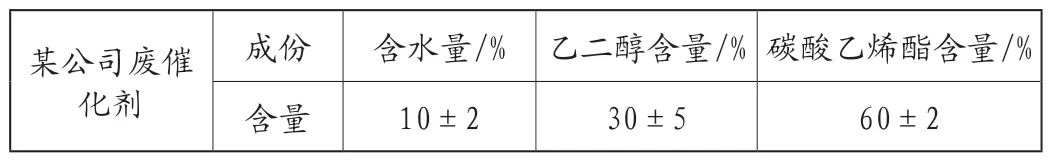

表1 原料来源及组分

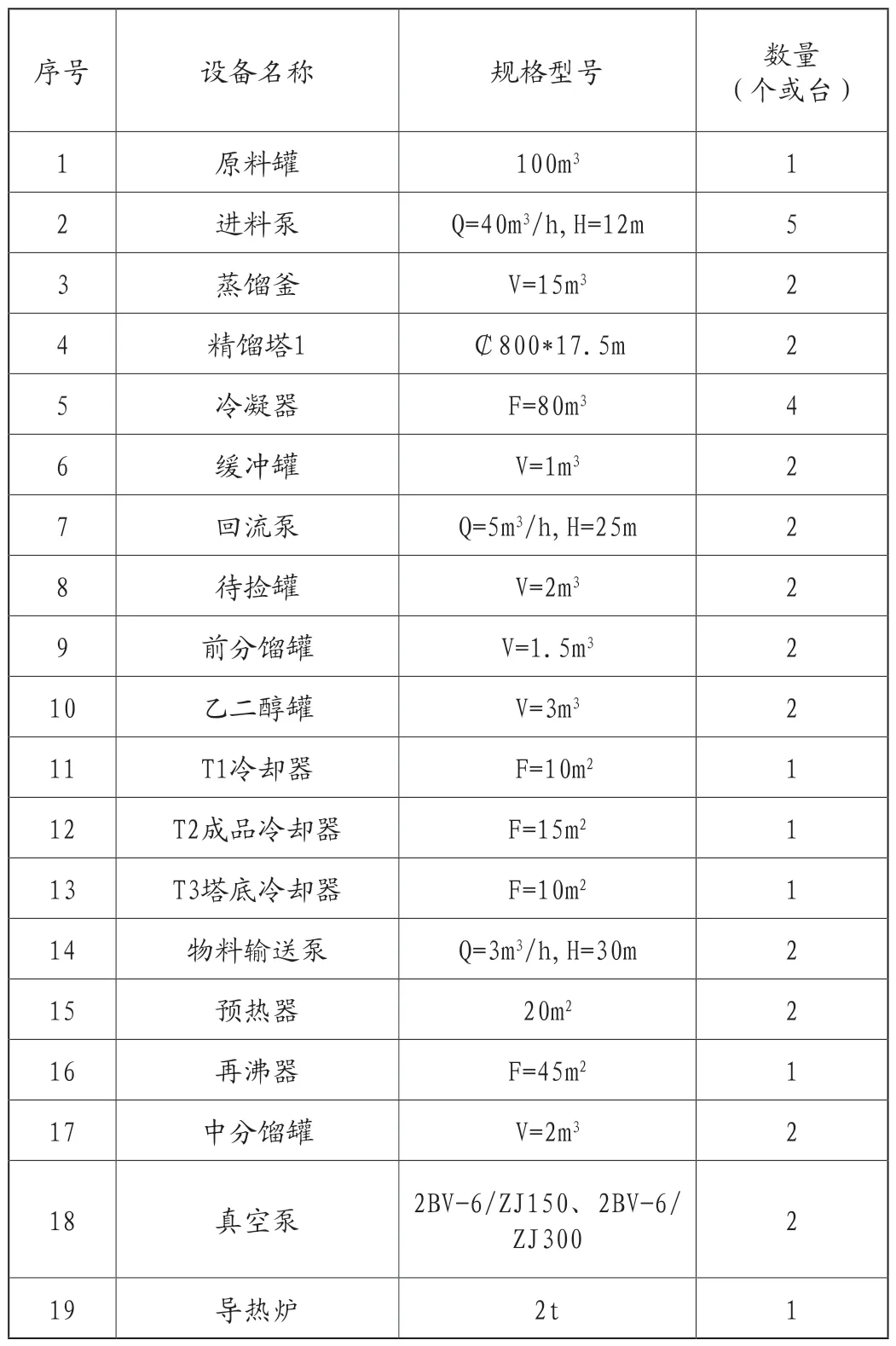

表2 使用设备清单表

(1)工艺条件:配比

每1t EC需加0.511t水。

①回流比控制器全程全回流状态;

②真空系统排气保持通畅,尾气吸收塔正常运行;

③水解在常压下进行,真空泵无需开启;

④循环水泵正常开启;

⑤水解过程中釜温保持105~110℃,导热油设定温度130℃(参考值);

⑥水解全过程回流,注意观察采出缓冲罐是否有水采出,如有采出及时补充入釜;

⑦水解过程中产生的气体通过真空系统经尾气吸收塔排出;

⑧水解过程中随时观察釜内压力,确保釜内压力<0.1MPa,如压力超出范围,停止加热,打开釜上放空阀,释放压力,检查真空系统是否堵塞;

⑨水解4h后,每小时取样检测指标(尾料泵自循环,取样阀处取样);

⑩当检测指标中EC含量<1%时,开启真空泵,精馏。

(2)精馏开机顺序

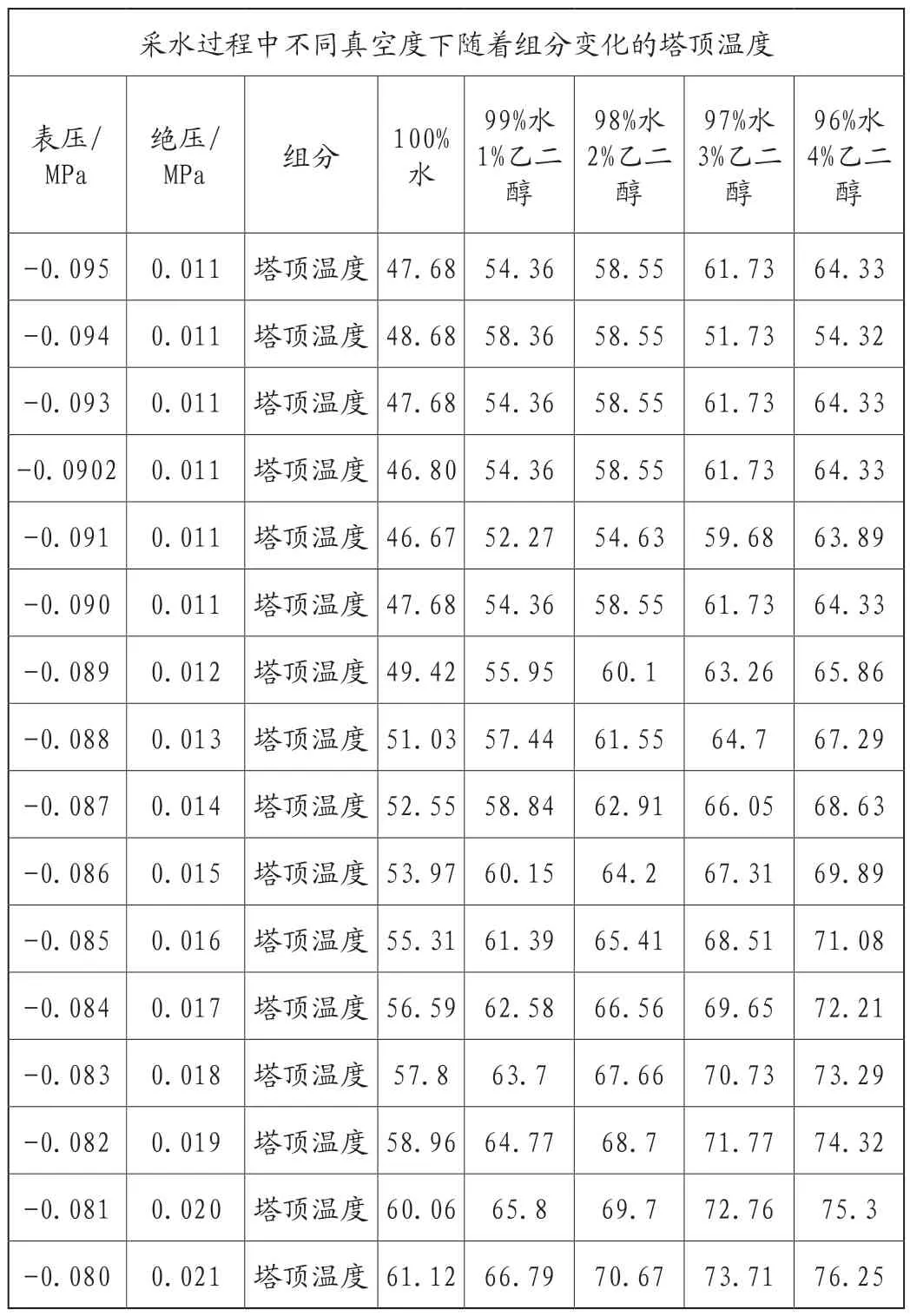

表3 不同真空度下产品质量

根据最后检测指标,精馏出釜内水、乙二醇、二乙二醇及三乙二醇,三种醇可全部回收,尾料仍具有良好流动性。精馏操作按重醇精馏操作规程执行。尾料检测指标、装桶。生产过程数据详实记录。

①开启循环水泵;

②进料13m3,加2m3清水通过观察视镜目测液面覆盖搅拌器时(1~2m3)开搅拌器50min;

③投料完成,开启真空泵,使釜内真空度达到-0.085MPa;

④起初最顶层回流控制仪表旋转到开度100%状态。

(3)工艺操作

①塔釜通入导热油,开始加热。导热油温度根据原料沸点设定;

②直接采乙二醇过馏分,此时导热油设定温度参考范围160~190℃;

③如原料水分>4%时,需先升温,升温时间控制在40min内,此时导热油设定温度参考范围190℃,采水时,应控制导热油炉主管道回流阀无论任何时候不能完全关闭和蒸发釜导热油阀门开度,此时导热油设定温度参考范围 150℃~160℃。开启循环水泵。

第一次进料12.5m3,采出乙二醇后二次进料,补12.5m3。通过观察视镜目测液面覆盖搅拌器时(1~2m3)开搅拌器。投料完成,开启真空泵,使釜内真空度达到-0.085MPa。起初最顶层回流控制仪表旋转到开度100%状态。塔釜通入导热油,开始加热。导热油温度160℃。采水时,因前期不需要过高温度,应控制导热油炉主管道回流阀和蒸发釜导热油阀门开度,控制塔釜温度涨速。待塔釜温度升至110℃左右后,顶温在54℃左右,塔顶回流,全回流15min过后开始采出废水至V528C,回流比控制器调节回流比至35%。等水分采出接近完成时,塔中2温度开始上升。回流比控制器调节回流比至80% 20min,目的:增加回流量,减缓塔釜温度上升,尽可能多采出水,减少过馏分量。采水完成,此时调节真空度至-0.095MPa,导热油温度170℃。回流比控制器调节回流比至100%,清空缓冲罐。回流比控制器调节回流比至50%。开始采出过渡馏分。采出乙二醇、中间体2、二乙二醇(导热油温度185℃)操作方式(回流比控制器调节)参照采水模式。釜内剩余物料=(灰分+三乙二醇)×2×总投料量,关闭塔底回流阀门,排料至物料收集罐。排料操作按流程操作。

④参考采水温度、压力对应表,塔顶回流,全回流 15~20min过后开始采出废水,大流量采出80%,检测COD及色谱,水中是否含有乙二醇。继续升温提取乙二醇、二乙二醇、三乙二醇。

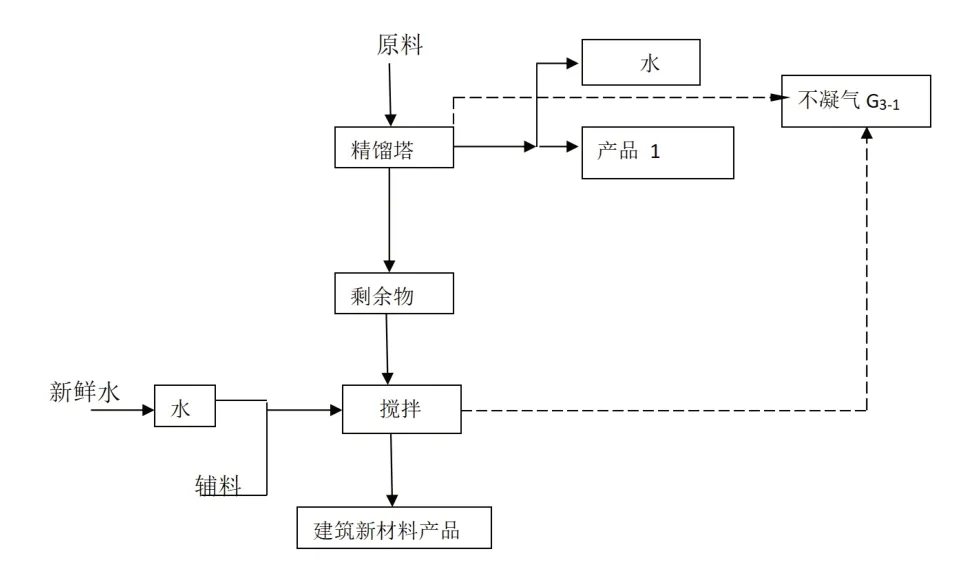

图1 工艺流程图

采用气相色谱仪对产物进行分析,采用改进的归一化法测定产物的组成,并计算了碳酸乙烯的转化率和乙二醇的选择性。色谱柱采用长2m、直径4mm×1mm不锈钢填充柱,填料为Porapak Q有机担体。分析条件:载气H2流量60mL/min;热导检测器,桥流100mA;气化室温度220℃;检测室温度250℃;柱温采用一阶程序升温,初始温度160℃,保温时间1.5min,升温速率25℃/min,目标温度235℃。采出产品能够达到以下质量,如表4所示。

表4 再生乙二醇的技术指标

3.结果与讨论

(1)针对水和EC摩尔比过高,能耗大的缺点,对EC水解反应进行了研究,在EC/水摩尔比等于2.5的条件下,可得到较高的转化率;

(2)验证反应温度,试验表明,反应温度对EC转化率和选择性的影响都是重要的,其次是压力;

(3)工业生产确定了EC水解生成乙二醇反应的最佳工艺条件:温度105~110℃,EC/水摩尔比2.0~2.5,压力0.085~0.096MPa,在以上工艺条件下反应3h,原料可完全水解,选择性大于99%。

试验表明针对废弃资源具有高附加值,较高化合物的残液如去焚烧处理,造成了资源的浪费和环境的极大污染。工艺将会实现资源循环、环保、低碳、环保绿色工艺,这种价值不仅将有助于全球减少温室气体二氧化碳的排放,更重要的是,它开辟了一个新的绿色方式产生无限的一系列有机化工产品用二氧化碳代替化石资源,并作出了积极贡献的实现碳峰和碳中和在中国绿色和低碳发展。