二次投产后5.5m捣固焦炉石墨清理预防和处理办法实践应用

2022-07-25梁朋段尊武张丽丽杨金花

*梁朋 段尊武 张丽丽 杨金花

(临沂恒昌焦化股份有限公司 山东 276017)

临沂恒昌焦化股份有限公司是由临沂恒昌煤业有限公司与江苏沙钢集团共同出资建设的大型煤化工企业,设计焦炭产能130万吨、焦油5万吨、粗苯1.8万吨、甲醇15万吨。主体工程是国内先进的有ZHJL5520D型高效节能环保捣固焦炉,炭化室高5.5m、宽520mm,2座焦炉,每座65孔。于2007年取得山东省环保厅环评批复,是国家工信部公布的第五批符合《焦化行业准入条件》的企业。2019年由于当地环保政策变化导致1#号焦炉限产2#号焦炉停产,长时间限产后导致1#焦炉炉体损坏不能正常生产,被迫对2#焦炉进行修复,由于2#焦炉长时间停用,各大车设备故障多、人员捣固操作水平差以及资金短缺由车间自行组织人员修复致使修复质量相对较差,部分炭化室宽度变窄等原因,造成装煤过程中塌煤率较高,炉温波动频繁,影响正常生产,通过加强热工管理,提高捣固水平,加强设备维护,有效的控制石墨的增长。

1.石墨形成的条件分析

(1)炭化室石墨形成的条件

炭化室石墨主要体现在两个方面,一个是炭化室墙面的石墨,二是炭化室顶部的石墨,二者形成的主要原因为加热制度以及吸压力制度不合理造成的炉温过高。

在结焦过程产生的大量荒煤气,在炭化室顶部与煤饼之间的气相空间,当空间温度大于830℃,流速度小于1m/s时,此时荒煤气中焦油、萘等碳氢化合物裂解速度最快,生成的游离碳最多,最终形成炉墙石墨和炉顶石墨。

(2)上升管结石墨的原因

上升管正常保持合理的吸压力不会增长石墨,大多数情况下,由于煤饼高度的降低以及捣固质量的下降煤饼堆密度降低,而标准温度不变,造成炉顶空间温度过高,产生大量的烟子灰,附着在上升管的内壁,久而久之越结越厚,此时清理不及时就会造成荒煤气流通道变窄流速降低,在炭化室停留时间变长,恶性循环造成上升管温度大幅上升。

2.现状及分析

(1)炭化室顶部空间温度

炭化室顶空间温度是指炭化室顶部空间荒煤气的温度。炉顶空间温度控制范围(770~830℃),最高不能超过850℃,是影响焦炉结石墨程度的一个重要因素。

由于是二次烘炉投产,为了避免推焦困难,煤饼高度由标准5.25m统一降至4.5m,再加上初期加热制度不均衡,调节不及时,炉温就会上升,横排温度平均1350℃,造成炭化室顶部空间温度过高,平均温度达到835℃,炭化室顶部及焦侧炉墙结石墨严重。

(2)荒煤气的流出速度

投产前期,集气管压力调节不均匀,尤其是装完煤后,炭化室和集气管连通的一瞬间,中控室操作人员调节不及时,造成荒煤气滞留时间长。另外一方面荒煤气的流动速度降低,生产初期为了避免推焦困难,煤饼高度由标准的5.25m统一降至4.5m后,同时还降低了捣固时间和煤饼顶部散装的入炉煤清理,经过三个大循环生产发现上升管内部结烟子灰非常严重,正常上升管的内径为450mm,结上烟子灰后由于清理不及时内径平均减少了150mm,气流在上升管内流通的通道变窄、阻力变大、流速降低,这些都造成荒煤气在炭化室内停留时间加长,荒煤气在炉顶空间停留时间过长加剧裂解反应发生。

通过测量发现上升管内部温度平均650~700℃时,结烟子灰最多。

(3)燃烧室的长向温度

直行温度代表全炉的平均温度,直行温度过高过低都不行。合理的直行温度的制定可根据以下3个方面,首先根据炉顶空间温度来作为参考,控制在770~800℃为最佳。其次焦炭的挥发分来作为参考,控制在1.5±0.2之间。最后根据焦饼中心温度来判断焦炭的成熟,一般生产中以焦饼中心温度达到950~1050℃时焦饼已成熟。

(4)横排温度均匀性

投产前期,结焦时间还未正常,炭化室漏气情况仍在继续,加热制度也处于不稳定状态,加上新来人员热调管理水平差,不能很好的控制横排温度,炭化室横向加热不均匀,焦炭成熟不均匀,在确定合理的加热制度时没有真实的数据作为参考依据。容易造成炉顶空间温度的波动,加剧荒煤气的裂解,导致石墨生长速度加剧。

通过一段时间观察记录将空间温度、横排温度、塌煤率对比如图1所示:随着塌煤量的增加横排温度与炉顶空间温度呈上升趋势。

图1 塌煤与炉温变化趋势

(5)塌煤率

捣固焦炉的塌煤率一般控制在0.5%,二次投产初期塌煤率高达6.18%。塌煤大多出现在抽送煤饼的过程中,由于捣固操作水平参差不齐,造成煤饼捣固质量低强度差,煤饼在送入过程中在重力的作用下出现裂纹,这时可以看到两种坍塌现象:一是在焦侧底部发生的坍塌,然后顶部出现前倒或坍塌;二是在装煤到位之后机侧出现的坍塌现象,此时出现的坍塌导致煤饼结构脆弱,在结焦过程中因膨胀压力和半焦收缩的作用力下堆积状态松散,造成炭化室顶部空间变大,不仅增加了焦炭烧损,塌煤处还会出现局部高温。

3.创新控制方法及效果

(1)采用新型机械方法除掉现有石墨

焦炉二次烘炉投用后,由于焦炉压力、炉温控制的不均匀,结石墨已严重影响加煤操作,因此,当务之急是除掉现有的石墨,并控制其增长速度。传统的清除石墨的方法有2种:

①推焦杆头安装清扫器,用机械力清除炭化室顶部的石墨,用推焦杆机械力不能清除炉墙墙面的石墨。

②利用除尘孔和上升管形成的热浮力烧空炉。推焦前打开第三除尘孔,利用除尘孔与上升管之间形成的吸力从除尘口吸入空气进炭化室烧石墨。这种方法不但影响炉温的均匀系数,而且对结焦时间也产生一定的影响,由于烧石墨是一个缓慢的氧化反应,反应时间较长,这就需要提前推焦晚装煤,空炉时间长一些。同时作为二次启动焦炉,对停炉时中间出现裂缝,烧空炉会对炉体再次伤害,出现串漏,不利于当前环保形势。这种方法适合于炭化室内石墨较少的新焦炉,对炭化室内已结有较多石墨的焦炉很难在短期内见效。

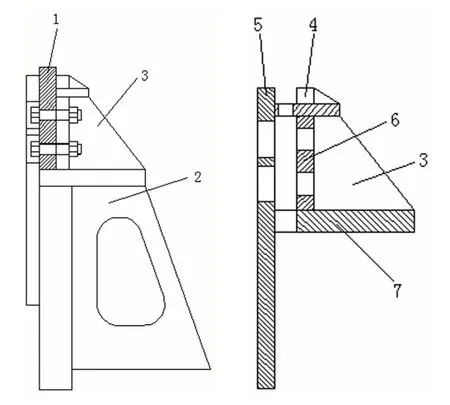

纵上所述,对现场实际情况单纯采用传统的燃烧法及机械法都行不通,根据现有设备结构特点创新推焦刮刀,根据冶金学的观点,选择了硬度好的碳钢为制作材料,碳钢的内部结构很简单,强度硬度极强,切割性能极好,抗冲击性好,投运后事实证明也起到很好的效果(刮刀如图2)。

图2 机械刮刀

(2)自制工具清理上升管内烟子灰

生产初期为了避免推焦困难,煤饼高度由标准的5.25m统一降至4.5m后,同时还降低了捣固时间和煤饼顶部散状的入炉煤清理,初期生产发现上升管内部结烟子灰非常严重,为了解决荒煤气滞留时间长石墨增长快的问题,自制长5m的T型铁钎,在生产过程中提前10min打开上升管,利用人工清理上升管内壁的烟子灰黏结物,以保证上升管通道通畅。

(3)调整优化加热制度,降低炉顶空间温度

调整优化加热制度,是捣固焦炉石墨清理预防和处理根本办法,降低炉顶空间温度的以焦炭挥发分和焦油水分为依据,确定合理的温度控制标准。投产初期煤饼控制在4.5m,直行温度控制在1250℃,根据焦饼中心温度将周转时间定为48h,每天出焦33孔,每孔装干煤36.7t,炼焦耗热量2450kJ/kg(入炉煤水分9.5),煤气热值16900kJ/m3,计算装煤初期理论煤气流量控制在4800~5600m3/h;同时保证蓄热室上升侧在正常范围55~65Pa,下降侧40~50Pa;最后将最初50mm孔板更换为40mm的孔板,并按实际将原小孔板排序调整,见表1,原小孔板排列顺序如表2所示。

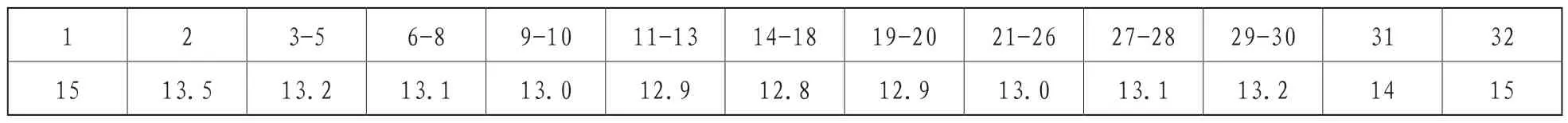

表1 调整后原小孔板排序表(单位:mm)

表2 原小孔板排序表(单位:mm)

(4)及时调节集气管的压力,减少压力波动

针对装煤后集气管压力波动的问题,一是要求中控室操作人员,在装煤后期炭化室除尘孔盖大盖前,提前将炭化室的压力由130~160Pa调节至90~100Pa后,再盖上炉顶除尘孔大盖。二是焦炉在换向时和炉顶装煤盖除尘孔大盖操作不能同时进行,避免压力聚集造成集气管压力升高,保证荒煤气的流速。

(5)通入压缩空气烧上升管

根据上升管内烟子灰的多少,采取通入压缩空气方法,一是提供氧气对上升管内壁附着物进行燃烧反应清除烟子石墨灰,二是利用压缩空气的压力,将燃烧后的烟子灰通过炭化室顶部第四除尘孔吹出。

(6)创新优化捣固操作方法,减少塌煤

由于一个炉子生产,公司对焦炭产品质量产量要求更加严格,车间根据捣固装煤的状况,采取措施避免塌煤,采取以下措施:

①及时记录三班塌煤情况,记录每个捣固工方法,并针对塌煤情况进行对比学习统一操作手法。对经常塌煤人员,安排由捣固不塌煤人员跟踪学习并帮助提高技能。

②根据入炉煤水分大小及时联系原料车间煤场调度进行调整,根据入炉煤水分大小调整捣固操作手法,建议入炉煤水分不要低于9.5,当低于时,车间可用喷洒小桶前后均匀水分,减少煤的分散度。

③重点对捣固第一层煤要打好基础,保证第一层煤不得低于120锤,第二层不得低于80锤,第三层不得低于50锤,保证煤的堆密度,捣固时间不低于8分30秒。

④检查每个锤的提锤高度,根据高度及时与机电车间联系保证捣固的均匀性。

⑤跟踪检查煤箱宽度底部不能宽于480mm,防止接触时增加摩擦力,造成塌煤。

⑥加煤前由岗位人员观察炭化室石墨情况,石墨较多的应对石墨进行清理后在进行装煤。

⑦捣固过程中机、焦侧煤饼使用稻草作为黏连剂,保证煤饼不掉角和甩尾。

通过实施来看,效果很好,塌煤率由原先的6.18%,降低到现在的0.16%,整孔塌煤由原先的1.6%,降低到目前的0.05%。

(7)合理处理塌煤炭化室

装煤过程中塌煤时,根据塌煤的数量,采取相应的处理方法,一是塌整孔,炭化室内煤饼长度小于炭化长度的2/3时,在结焦10h后推出(正常结焦时间23.5h),重新加煤。二是煤饼焦侧掉角或机侧甩尾,炭化室内煤饼长度大于炭化长度的2/3时,采用局部加小孔板或加铁丝控制煤气量的加热的方式来控制部分横排温度,避免炉顶空间局部温度过高。

4.结论

通过以上措施,把炉顶空间温度控制在770~800℃左右,结石墨现象已大大改观,得到了有效控制,煤饼已恢复正常,经济效果非常显著,为焦化行业二次启动的焦炉石墨控制,奠定了技术基础。