制粒成型颗粒饲料粉化率检测装置设计与试验

2022-07-25刘晓鹏李建文李春雷张永林

■刘晓鹏 李建文 李春雷 杨 柳 李 彬 张永林*

(1.武汉轻工大学动物科学与营养工程学院,湖北 武汉 430023;2.武汉轻工大学机械工程学院,湖北 武汉 430023)

我国是养殖大国,养殖业在我国国民经济中占有重要地位[1]。饲料是养殖业的基础,可为动物的生长提供物质基础[2-3]。饲料在加工过程中需经过除杂、粉碎、配料、混合、热处理、成型等工序处理。其中,成型工序是影响饲料产品质量的关键因素[4]。饲料成型工序目前主要采用制粒或膨化加工方法,由于颗粒饲料具有易消化、营养价值高等优点,制粒技术在饲料加工领域得到了广泛应用[5-6]。为获取颗粒饲料产品,粉状原料必须在制粒机中经过调制(热湿)处理。因此,制粒成型的颗粒饲料存在表面粗糙度高、强度低的不足,导致其在运输过程中易因颗粒间的摩擦、碰撞作用而粉化。饲料粉化不仅会造成营养物质的损失,还会使动物诱发呼吸系统疾病[7],通常饲料的粉化率超过10%则视为不合格产品[8]。

目前,针对颗粒饲料粉化的研究主要集中在饲料配方、加工工艺等因素对颗粒物理性质的影响[9-15]。但除颗粒本身的物理性质外,其发生粉化主要是因为颗粒在运输过程中的摩擦、碰撞作用,运输距离越长,则颗粒受到的机械力作用越持久,越容易发生粉化。气力检测法能够准确模拟气力输送过程中颗粒饲料的摩擦、碰撞机理,该方法可应用于测定气力输送的散装饲料产品的粉化率[16-17]。而袋装饲料以车辆运输为主,运输过程中颗粒间的力学行为往往难以获取。虽然已有学者提出了采用回转法来解析饲料颗粒的运动规律[1,4],但该方法主要用于研究颗粒的混合机理[18-20],鲜有涉及颗粒的粉化机制研究。由于袋装饲料产品粉化率难以采用现有的设备和方法进行检测和预测,特设计一种多箱体组合式粉化率检测装置,建立“粉化率-运输距离”数学模型,以期实现对制粒成型颗粒饲料品质(粉化率)的准确检测和预测。

1 总体结构和工作原理

多箱体组合式粉化率检测装置主要由电子计数系统、变频驱动系统、回转执行机构、机架等组成,采用4箱体单侧整体布置结构,可同时对多种物料进行检测,提高检测效率。其中,每个回转箱中均安装有起导流作用的L型导料角钢。工作时,该装置可同时对4组饲料样品同时进行检测,回转箱在变频电机驱动下旋转,物料则在回转箱内产生摩擦、碰撞等运动,使颗粒饲料在机械力作用下发生粉化。该机采用变频电机驱动,可实现回转箱运动转速在0~120 r/min范围内可调,即可控制物料在箱体内运动时所受机械力的强度。随回转箱一同旋转的联轴器上安装有干簧管传感器,箱体每转一圈即与固定在机架上的干簧管传感器产生电磁脉冲,电子计数器接收脉冲信号即计数一次。可通过预先设定电子计数器接收脉冲信号的最大次数来控制回转箱的旋转圈数,实现物料检测时间可控。该装置的结构及工作参数见图1、表1。

表1 主要结构及参数

图1 多箱体组合式颗粒饲料粉化率检测装置

2 关键结构设计与分析

回转箱的结构尺寸、导料角钢的安装角度、箱体工作转速、检测时间是影响颗粒在箱体内摩擦、碰撞特性的关键。合理的检测时间需根据后续试验确定,其他关键参数则通过参照相关设计标准[8,21]、开展颗粒的动力学分析获取。

2.1 回转箱尺寸

回转箱需给颗粒提供足够的空间以确保颗粒能在箱体内充分实现摩擦、碰撞。参照回转法的检测标准,每次试验需将0.5 kg 的饲料样品放置于箱体内,且占据箱体容积的1/20~1/10[8]。为保证箱体旋转过程的平稳、控制颗粒在箱体内堆积的高度,回转箱的结构尺寸(见图1b)应满足:

式中:L、H、W——回转箱的结构尺寸(mm);

ms——饲料样品的质量(kg),ms=0.5 kg;

ρ——饲料样品的密度(kg/m3),ρ=700 kg/m3[22]。

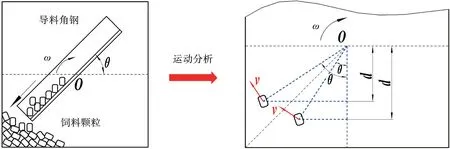

2.2 导料角钢安装角度

导料角钢的功能是将饲料颗粒引导至能够给颗粒提供最大线速度和最大运动空间的区域,从而使颗粒能够充分受到机械力作用,减少检测时间,提高装置工作效率。饲料颗粒被导料角钢作用后,内引导至箱体底部。饲料颗粒与导料角钢作用后的运动过程如图2所示。饲料颗粒在箱体底部区域的线速度为:

图2 饲料颗粒导流过程的运动分析

式中:v——饲料颗粒的线速度(m/s);

d——饲料颗粒与回转中心的垂直距离(mm);

ω——回转箱的角速度(rad/s);

θ——导料角钢的安装角度(θ=45°~90°)。

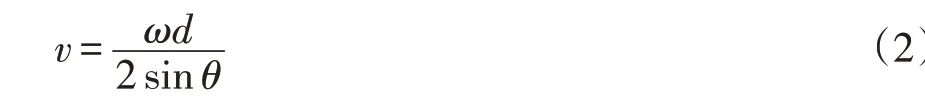

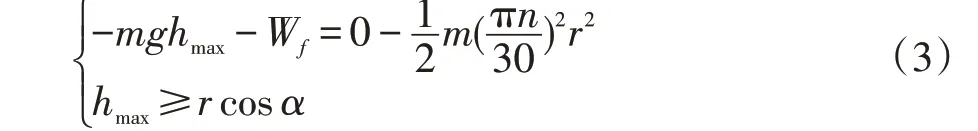

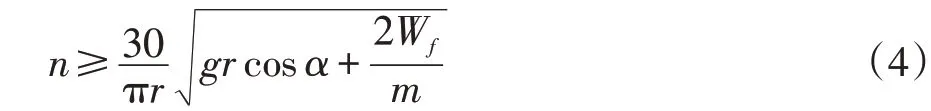

2.3 工作转速

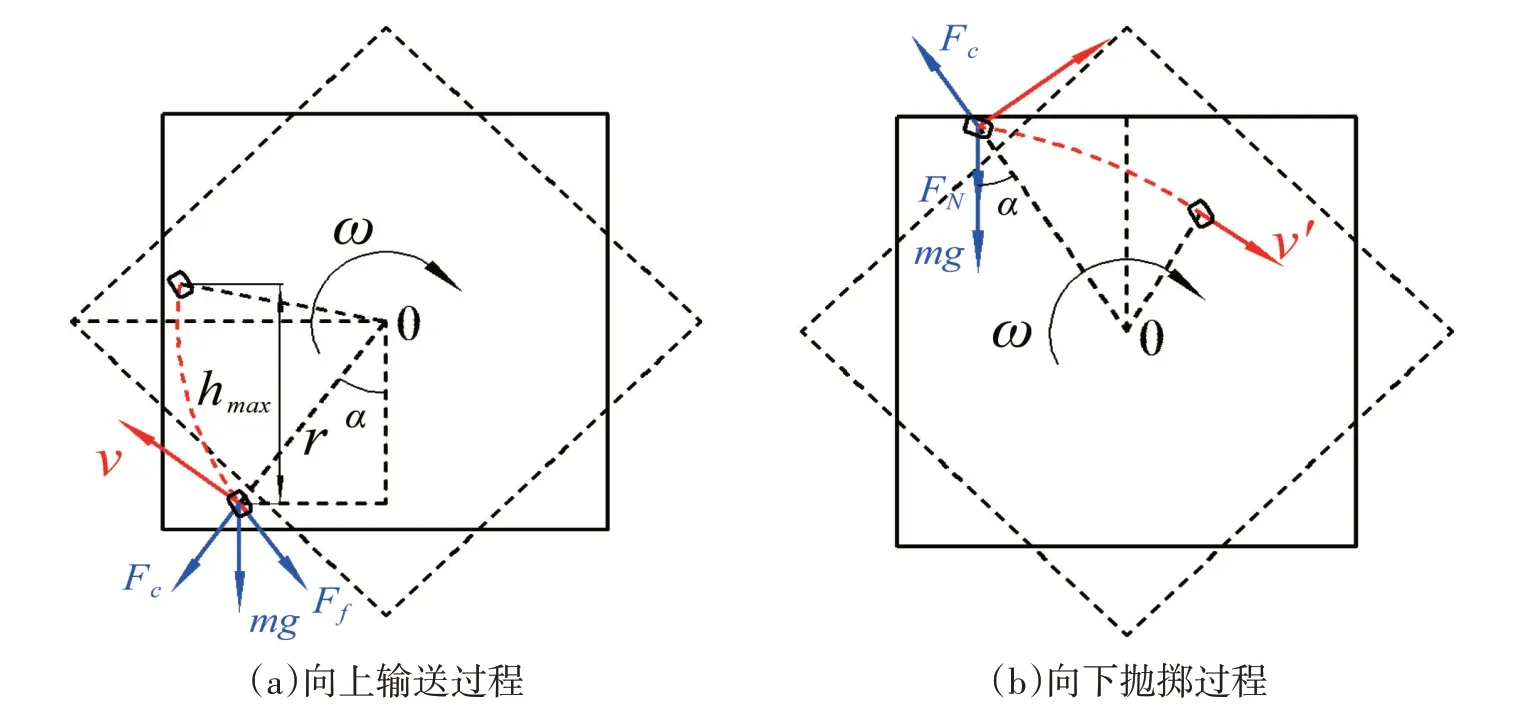

工作转速是影响饲料颗粒在回转箱体内运动规律的关键因素。饲料颗粒经导料角钢作用后,被引导至箱体的一侧。饲料颗粒在箱体内的运动过程可分为两个阶段:向上输送、向下抛掷。只有当饲料颗粒被输送至箱体上部区域时,才能与箱体产生有效的碰撞。因此,在颗粒向上输送(图3a)的过程中:

式中:m——饲料颗粒的质量(kg);g——重力加速度(N/kg);

hmax——颗粒的最大提升高度(mm);Wf——摩擦力做功(N·m);

n——回转箱的工作转速(r/min);

r——回转半径(mm);

α——离心力与y轴方向的夹角(°)。由公式(3)可得公式(4)

在颗粒向下抛掷(图3b)的过程中,见公式(5)。

式中:FN——箱体对颗粒的支持力(N);Fc——颗粒所受的离心力(N)。

颗粒能够克服离心力作用向下抛掷的临界条件

为:FN=0。由图3 可知,α的取值范围为0°~45°。因此,由公式(5)可得公式(6)。

图3 颗粒在箱体内的运动过程分析

根据公式(4)、(6)可知,只有当回转箱体提供足够大的转速时,饲料颗粒才能够被运输至上部区域,能够在箱体内形成碰撞运动。但当工作转速超过临界值时,则难以克服离心力作用而落下产生碰撞,将通过后续仿真和检测试验进一步确定装置合理的工作转速检测范围。

3 试验方法

采用EDEM 2.7 离散元仿真软件(DEM Solutions Ltd)模拟饲料颗粒在箱体内的运动规律。装置的检测试验在湖北海大饲料有限公司开展,试验样品为该公司以制粒工艺生产的母猪颗粒饲料。试验数据采用Matlab 2018软件(Math Works. Inc)进行分析处理。

3.1 仿真试验

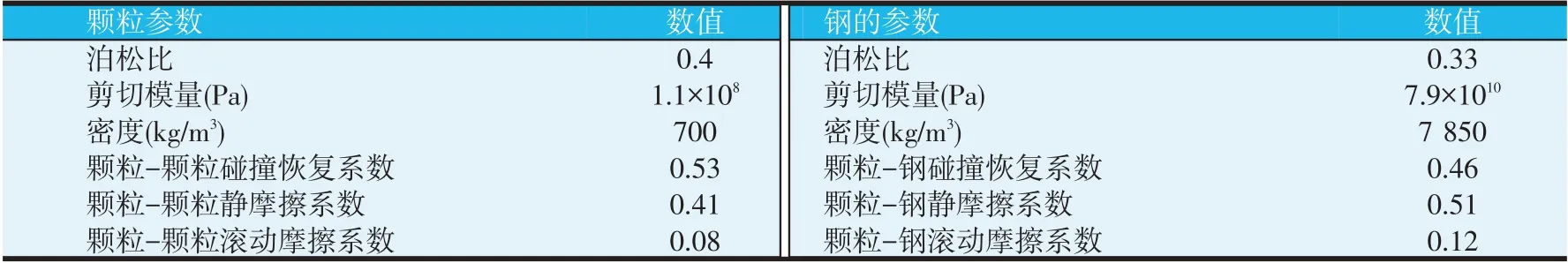

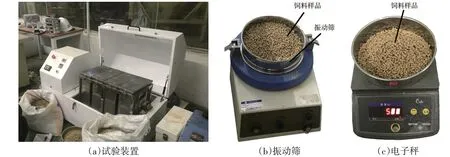

建立饲料颗粒的仿真模型如图4所示。颗粒材料选择为硬球模型,颗粒的相关力系参数、几何参数参照彭飞等[22]、李春雷[23],如表2所示。设置仿真的工作转速为30~80 r/min。通过仿真颗粒在不同转速条件下的运动过程,可获取回转箱的合理工作转速范围。

表2 仿真参数

图4 EDEM仿真模型

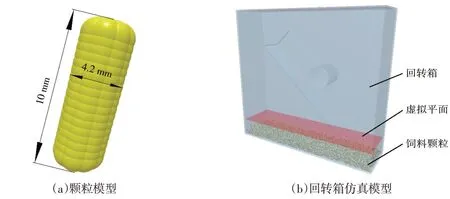

3.2 单因素检测试验

为验证仿真试验结果及获取合理的检测工作参数,以设计的多箱体粉化率检测装置为试验对象开展单因素试验。选择刚从饲料生产线加工(未打包)的母猪颗粒饲料为试验样品。试验指标为样品粉化率(P)。试验因素和水平为:工作转速(n=30、40、50、60、70、80 r/min)、检测时间(t=15、30、45、60、75、90、105、120、135、150、165、180 s)。试验时,在4 个回转箱内均装入500 g 的试验样品。检测完成后,应用振动筛(上海精密科学仪器有限公司,图5b)分离颗粒与粉末。筛分后的样品质量采用电子秤(Mettler Toledo公司,图5c)进行测定。将检测后每个箱体内产生的粉化率均值作为试验指标P,按公式(7)计算。

图5 试验材料及装置

式中:P——饲料样品的粉化率(%);

m0——饲料样品质量(g),取m0=500 g;

钢琴学习的起步是扎实的乐谱认知。乐谱认知包括音符在五线谱位置的认知、基本音符时值的认知、基本节奏的认知以及谱内各种术语的认知等。乐谱的认知对于儿童来说是抽象的,如何将抽象变具体,如何让儿童愉悦地进行钢琴识谱学习,情景教学给我们提供了新的思路。

msi——筛分后的饲料样品质量(g),其中,i=1、2、3、4。

3.3 统计分析试验

为获取粉化率随运输距离之间的变化关系,针对不同运输距离袋装颗粒饲料开展粉化率检测统计试验。本研究中研究对象饲料厂的经营范围主要分布在华中地区(运输距离在700 km 以内),若通过实际取样检测数据构建“粉化率-运输距离”数学模型,将耗费大量的人力与时间。因此,提出迭代计算统计方法,仅通过对两个运输目的地的袋装饲料产品进行取样检测,即可获取相关数学模型。统计试验指标为袋装饲料产品粉化率(Pb)。试验因素水平为:运输距离(S=288、674 km)。由于部分饲料产品在出厂打包过程中也会发生粉化,因此需对袋装饲料产品在运输前的含粉率进行测定。饲料产品同时被3 辆同种型号的运输卡车运送至同一目的地,在每辆运输卡车中随机选择3 袋饲料产品作为统计样本。样本运输前的含粉率测定方法与前文一致。饲料样本运输至目的地后的粉化率(Pb)按公式(8)计算。

式中:Pb——袋装饲料产品粉化率(%);mb0——袋装饲料产品的质量(g);

mp0——运输前袋装饲料产品的含粉质量(g);

mbs——运输后袋装饲料产品筛分后的质量(g)。

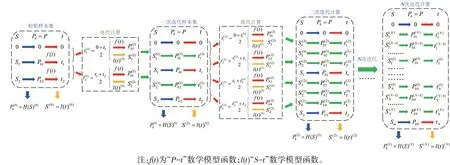

将两组统计试验数据按图6 所示方法进行迭代计算。其中,函数f(t)可由前文单因素检测试验中的数据通过插值计算获取,而函数l(t)则通过每次迭代计算样本中的数据插值计算获得,每次迭代后该函数更新。经过N次迭代计算后,将有2N-1×3 组数据增加至初始样本集。将扩展后样本集的数据通过拉格朗日插值计算即可获取袋装饲料产品的“粉化率(Pb)-运输距离(S)”[H(S)(N)]数学模型。

图6 迭代计算方法及原理

4 试验结果与分析

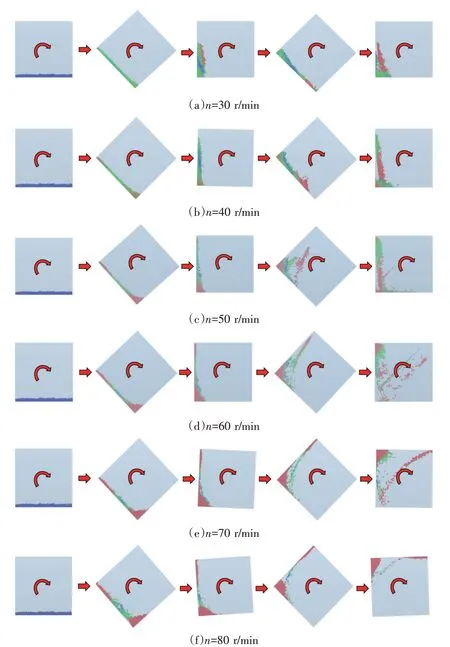

4.1 仿真试验结果分析(见图7)

图7 不同转速条件下的仿真试验结果

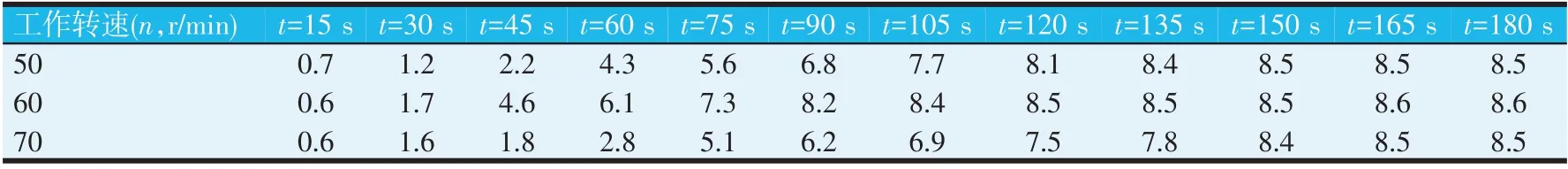

4.2 合理工作参数分析(见图8、表3)

由图8a、图8b、图8f 可知,饲料样品粉化率均低于3%,表明其在检测转速n≤40 r/min 或n≥80 r/min时不能被有效粉化,与EDEM仿真中颗粒运动分析结果相符合,表明仿真结果可靠性较高。图8c、图8d、图8e表明,当饲料样品粉化率达到(8.5±0.1)%后,均未呈现出明显的增长趋势。由表3可知,据统计分析试验结果,袋装饲料产品运输过程中产生的粉化率(Pb)最大值为8.4%。由此可知,统计分析试验指标Pb在本研究设计的粉化率检测装置的检测范围之内,且与检测装置在工作转速为50~70 r/min 时检测的最大粉化率值误差较小,表明多箱体组合式粉化率检测装置可有效对不同运输距离下袋装饲料产品的粉化率进行测定。为方便调节和设置该检测装置的工作参数,合理的检测转速可确定为:n=50 r/min 或60 r/min 或70 r/min。合理的最大检测时间为:tc=135 s或105 s或150 s。

表3 袋装饲料产品粉化率统计分析结果(%)

图8 不同检测转速下饲料样品的粉化率变化规律

4.3 迭代计算结果分析

根据本研究提出的迭代计算方法,袋装饲料在实际运输过程中粉化率的变化规律数学模型“Pb-S”可由函数f(t)、l(t)计算获得。其中,函数f(t)、l(t)分别为“P-t”“S-t”数学模型。

4.3.1 “P-t”数学模型(见表4)

由表4可知,应用拉格朗日插值对相关数据进行计算。

表4 检测试验指标P在0~180 s内的检测数据(%)

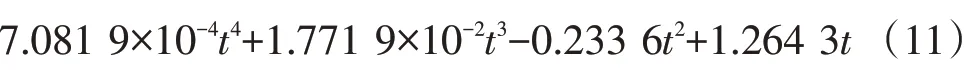

式中:f50(t)、f60(t)、f70(t)——检测试验指标P在转速为50、60、70 r/min 时的数学模型;

t——时间(s),取值范围分别为:0~135、0~105、0~150 s。

4.3.2 “S-t”数学模型(见图9)

“S-t”数学模型的精度随着迭代次数的增加而提高,3次迭代计算的“S-t”数学模型函数如图9所示。

图9 不同转速下的迭代计算结果

4.3.3 “Pb-S”数学模型

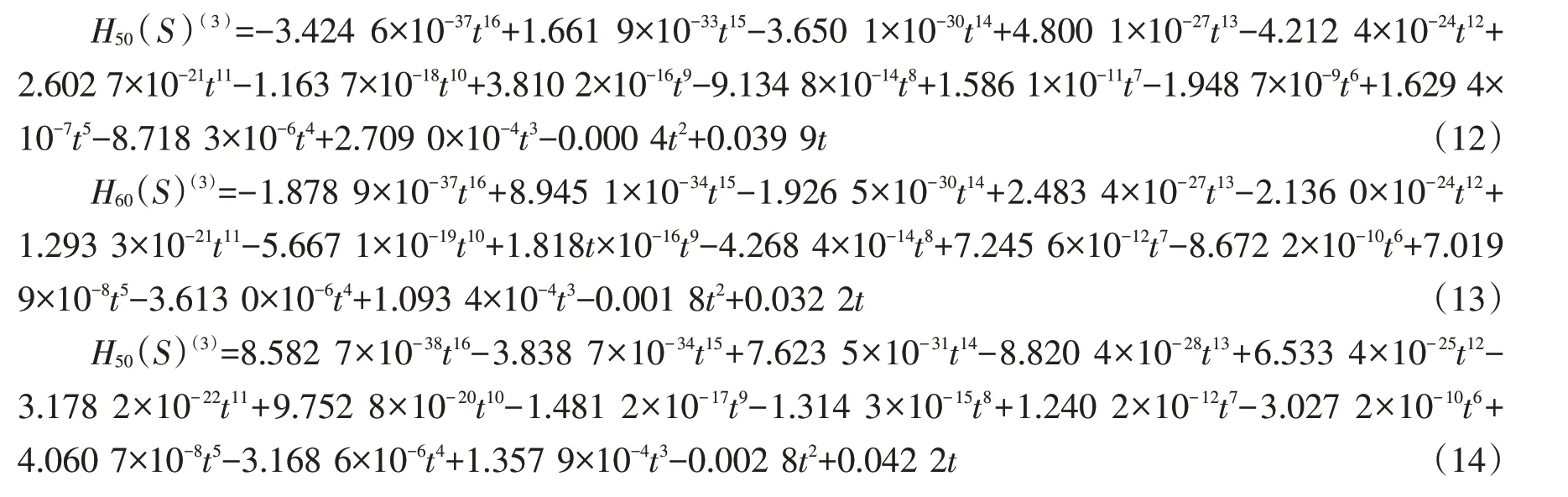

经过3 次迭代计算后,样本数据增加至17 组,通过插值计算能较好反映实际袋装饲料产品随运输距离的变化规律。3 次迭代的“Pb-S”数学模型见公式(12)~(14)。

式中:H50(S)(3)、H60(S)(3)、H70(S)(3)——三次迭代后“Pb-

S”数学模型;

S——运输距离(km),取值范围为:0~674 km。

4.3.4 模型验证(见图10)

为验证“Pb-S”数学模型的可靠性,随机选择其他6 个运输目的地(S=64、154、203、344、482、524 km)为研究对象,开展袋装饲料产品粉化率的检测试验。试验方法与前文一致,各运输距离的实际检测数据分别为1.4%、4.4%、5.4%、7.7%、8.0%、8.4%。图10a为不同迭代次数“Pb-S”数学模型计算的粉化率与实际检测的误差。结果表明,增加迭代次数可有效减小模型计算误差,经过3次迭代后3种检测转速(50、60、70 r/min)的数学模型计算误差均在5%以内。由图10b 可知,H50(S)(3)、H60(S)(3)、H70(S)(3)的变化曲线没有明显的差异,表明袋装饲料产品的粉化率Pb可以准确地被设计的多箱体组合式检测装置测定,且迭代计算方法建立的数学模型H50(S)(3)、H60(S)(3)、H70(S)(3)可准确反映“Pb-S”的变化规律。

图10 模型验证与分析

4.3.5 运输距离对袋装饲料产品粉化率的影响(见图10)

根据图10b可知,袋装饲料产品在运输过程中的粉化率Pb变化可分为4个阶段:线性增长(S=0~100 km)、快速增长(S=100~200 km)、缓慢增长(S=200~500 km)、稳定平衡(S=500~700 km)。运输距离为200 km以内时,袋装饲料产品的粉化率保持较快的增长趋势。由于粉末在包装袋中的逐渐积累,将会缓冲颗粒间的相互接触。因此,当运输距离为200~500 km时,粉化率呈现出较慢的增长趋势。当运输距离超过500 km以后,粉化率没有呈现出明显的变化趋势,表明袋装饲料产品达到了粉化极限。最大的粉化率值为8.4%(<10%),表明该饲料厂生产的母猪颗粒饲料品质为合格产品。

5 结论与讨论

本研究设计了一种多箱体组合式粉化率检测装置,提出了基于迭代计算的粉化率检测方法,主要研究结论表明:①多箱体组合式粉化率检测装置的主要结构参数为:L×W×H(回转箱尺寸)=300 mm×120 mm×300 mm,θ(导料板安装角度)=45°;②EDEM仿真试验表明,该装置合理的检测转速为:n=50 r/min或60 r/min 或70 r/min。合理的最大检测时间为:tc=135 s或105 s或150 s;③检测试验与统计分析试验结果表明,“Pb-S”数学模型H50(S)(3)或H60(S)(3)或H70(S)(3)均可准确反映袋装饲料产品粉化率随运输距离的变化规律;④袋装饲料产品在运输过程中的粉化率Pb变化可分为4个阶段:线性增长(S=0~100 km)、快速增长(S=100~200 km)、缓慢增长(S=200~500 km)、稳定平衡(S=500~700 km)。最大的粉化率值为8.4%(<10%),表明该饲料厂生产的母猪颗粒饲料品质为合格产品。

文章提出的多箱体组合式粉化率检测装置、基于迭代计算的检测方法同样可运用于其他种类颗粒饲料产品粉化率的检测与分析。后续将进一步开展不同种类颗粒饲料粉化率与运输距离关系、相关数据库建立的研究,为制定降低颗粒饲料产品粉化率的合理措施提供科学依据。