不同位置处多次轮印载荷作用下甲板板格塑性变形评估方法

2022-07-25邹路遥冯硕秋史诗韵

赵 超,蔡 伟,朱 凌,邹路遥,冯硕秋,史诗韵

(1.中国船舶及海洋工程设计研究院,上海 200011;2.高性能船舶技术教育部重点实验室(武汉理工大学),武汉 430063;3.武汉理工大学交通学院,武汉 430063;4.上海理工大学机械工程学院,上海 200093)

0 引 言

现代舰船和海洋平台受到轮印载荷作用的情况很常见,如载有直升机的舰船和海洋平台、滚装船、汽车轮渡以及超大浮式平台等。在轮印载荷作用下甲板结构会产生弹塑性变形。此外,在船舶使用寿命期间,轮印载荷作用的位置可能发生在板格的不同位置,且是多次反复的,由此甲板结构会产生累积的大小形状不同的永久塑性变形。若甲板结构塑性变形较大,船体甲板结构的稳定性和强度会受到影响,从而会危害到船舶和海洋平台的使用性能和安全性能。

针对轮印载荷作用下甲板结构弹塑性响应研究,目前有大量的实验、数值和理论研究工作。在实验和数值研究方面,Clarkson[1]进行了一系列四周边界不能转动但可向内自由滑动的单板受到均布压力的试验,得出了加载力-变形曲线试验结果;此外,Clarkson[2]还设计了三组板架的准静态均布压力试验,并与前期的单板实验结果进行了比较,分析结果表明,边界处的自由度使得单板与板架结构在相同载荷下的变形有较大的差异;Jackson 等[3]开展了一系列轮载作用下甲板板架结构弹塑形响应实验研究,利用两种轮印尺寸的矩形块缓慢加压于板格中心来实现局部静压,从而得到不同板格尺寸下加载力-变形历程曲线;王智慧等[4]开展了加筋板轮印载荷分配的实验和数值研究,研究了几种典型轮印位置及大小和轮印橡胶厚度下的轮印载荷分布特性;刘聪等[5]通过在橡胶块上进行加压的方式模拟轮印载荷,利用实验和数值方法研究了加筋板结构在橡胶块准静态加载下的载荷分布特性;Shi 和Zhu等[6]开展了不同板格尺寸下刚性压头准静态加载下甲板板格动力响应的试验和数值研究,分析了不同甲板板格尺寸下载荷-变形曲线和板格的塑性变形模态;基于有限元计算方法和规范设计方法,张文强和刘俊[7]提出了多轮载荷等效为单轮印的方法;王维舟等[8]分析了在规范设计板厚下板格在轮印载荷作用下的应力水平和车辆甲板的塑性承载能力。在理论研究方面,Hughes[9-11]基于刚塑性理论,提出了甲板板格在均布载荷和集中位置均布载荷作用下的板厚设计的经验公式,并基于当轮印载荷多次出现在板格任意位置时,板格内塑性分布和排列达到最终稳定模式的假设,给出了多轮印载荷与满铺均布载荷之间的等效关系公式;彭兴宇和徐向东[12]基于Hughes所提出的板厚设计经验公式,根据许可永久变形准则提出了轮载作用下甲板板格的板厚设计曲线;Konieczny 等[13]利用有限元计算方法研究了局部均布载荷作用下甲板板格的非线性动力响应,基于许可永久变形准则和载荷与永久变形之间的关系,提出了板厚设计公式,此外还基于Hughes等效公式,考虑甲板板格长宽比的影响提出了多轮印载荷与满铺均布载荷之间的等效关系修正公式;Hong 和Amdahl[14]基于刚塑性理论,针对两种板格变形模式,提出了载荷与变形之间的半经验公式;Yu 等[15]基于刚塑性理论,提出了加筋板结构在局部均布载荷作用下的载荷-塑性变形公式;Zhu和Cai等[16-17]基于刚塑性理论,结合有限元计算方法,提出了许可永久变形准则下局部均布载荷作用下的甲板板格板厚设计公式。

目前,国内外针对轮印载荷作用下甲板结构的弹塑性响应研究主要是单次的。然而,舰船和海洋平台在使用寿命期间,遭受极端轮印载荷往往是随机位置多次反复的。Zhu等[18-19]早期开展的反复载荷作用下船舶结构动力响应研究主要针对单一位置处反复碰撞载荷。国内外对不同位置处多次轮印载荷下甲板结构的弹塑性响应研究较少。为此,本文针对这一问题,利用有限元计算方法开展不同位置处多轮印载荷下甲板板格的弹塑性响应研究,分析多次轮印载荷作用下甲板板格的累积塑性变形值,并与满铺均布载荷作用下甲板板格的塑性变形值进行比较,基于塑性变形等效提出多轮印载荷与满铺均布载荷之间的等效方法,为甲板结构设计提供参考。

1 轮印载荷作用下甲板板格结构动力响应数值模拟及验证

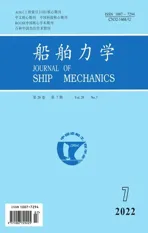

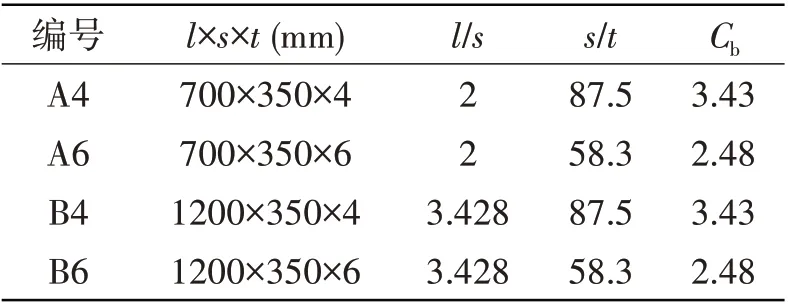

Shi和Zhu等[6]开展了一系列不同板厚以及不同板格长宽比下的甲板板格模型在刚性压头准静态加载下弹塑性动力响应试验,选取的部分试验参数如表1 所示,其中l表示板格长度,s表示板格宽度,t表示板厚,Cb表示板格的柔度系数,试验装置如图1 所示,采用MTS 试验机对板格进行加载,利用位移计对板格的变形进行测量。试板材料力学参数如表2所示。

表1 板格试验模型尺寸Tab.1 Dimensions of plate test model

图1 试验装置Fig.1 Test machine

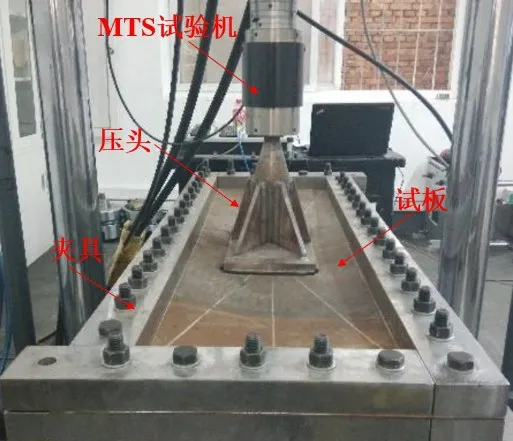

针对上述模型试验,在采用ABAQUS商业软件进行有限元建模时,试板采用3D 可变形的壳单元,压头采用离散刚体单元。有限元计算模型如图2 所示。在定义材料弹塑性属性时,采用拉伸试验测得表2 中的材料参数以及真实应力-应变曲线,如图3 所示。在定义压头与板的接触时,选择无摩擦接触。

表2 试板材料主要参数Tab.2 Main material properties of plate specimens

图2 有限元模型Fig.2 Finite element model

图3 试件材料应力-应变曲线Fig.3 Material stress-strain curves of plate specimens

通过观察实验过程中边界滑移的地方,在对板的四条边界进行约束时,不对边界滑移部分的滑移方向进行约束,其它部分理想化为刚性约束。有限元数值模拟的目的是观察板在载荷作用下加卸载对板的弹塑性变形的影响,故需定义两个载荷步:加载步和卸载步,最终得到板的永久变形以及应力应变值。在加载步内,施加均布载荷对刚性压头进行施压。板的网格划分采用减缩积分单元S4R 的结构化网格,网格单元尺寸为10 mm。

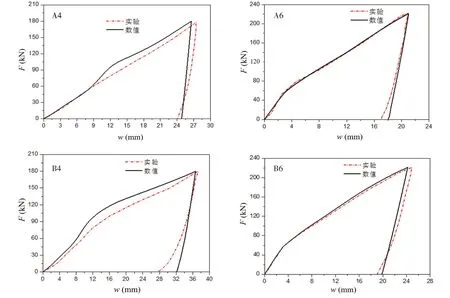

图4给出了关于载荷-位移曲线的有限元计算结果与实验结果,可以发现有限元计算结果和试验结果吻合较好,由此可以验证局部准静态载荷作用下甲板板格弹塑性响应有限元计算方法具有较高的准确性。

图4 模型试验和数值仿真的力-位移曲线结果对比Fig.4 Comparison of force-displacement curves between model tests and numerical simulations

2 不同位置多次轮印载荷下甲板板格弹塑性响应研究

2.1 同一位置处多次轮印载荷作用下甲板板格弹塑性响应研究

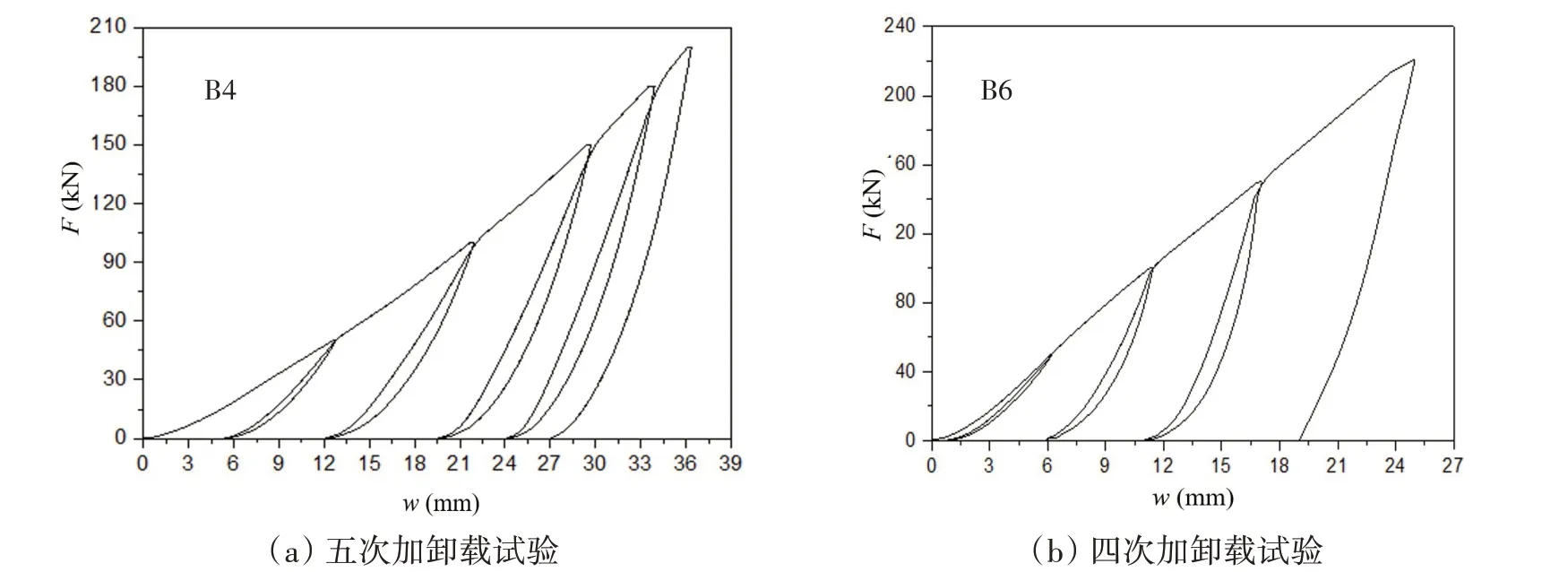

在船舶设计规范中,如LR(2014)[20]、BV(2013)[21]和DNV-GL(2017)[22]等,轮印载荷都简化为局部均布载荷,在本文中轮印载荷也简化为局部均布载荷。下面基于图1 中的试验装置,对编号为B4 和B6尺寸的试板进行板格中心位置多次加卸载试验,以研究同一位置多次相同轮印载荷作用下甲板塑性变形的规律。试验结果如图5所示。

从图5 中可以看出,随着作用在板格上的轮印载荷增大,板格的永久变形值也在逐渐增大,前一次轮印载荷作用下载荷-变形曲线卸载部分几乎是后一次轮印载荷作用下载荷-变形曲线的加载上升部分,前一次加载到最高载荷时对应的变形值与下一次的加载段相同载荷下变形值相同。除此之外,当最大加载相同时,分阶段多次加卸载下试板的最大永久变形值与一次性加卸载下试板的最大永久变形值几乎相同,这说明,局部准静态载荷作用在板格同一位置处时,当以不同载荷大小多次作用在板格上时,板格的最大永久变形值由施加在这一位置处的最大轮印载荷决定。当准静态轮印载荷以相同大小在同一位置重复作用时,板的永久变形值几乎没有发生改变,故在板格某一位置进行弹塑性分析时,只需考虑一次极端轮印载荷作用是比较合理的。

图5 模型试验和数值仿真的力-位移曲线结果对比Fig.5 Comparison of force-displacement curves between model tests and numerical simulations

2.2 不同位置处多次轮印载荷重复作用下甲板板格弹塑性响应研究

舰船和海洋平台在使用寿命期间,甲板遭受极端轮印载荷往往是随机位置和多次反复的。为此,下面以典型甲板板格尺寸(l×s=2.4 m×0.7 m)、板厚尺寸(t=14.5 mm)以及轮印尺寸(a×b=0.45 m×0.28 m)为例,所选取的轮印载荷P为2.13 MPa,基于上述有限元计算方法,开展多次轮印载荷作用下甲板板格响应研究,有限元计算模型如图2所示。

板格的边界条件设置为四周刚性固定,在轮印区域施加局部均布载荷进行计算。板格材料选取双线性材料模型进行分析,材料屈服强度为355 MPa,杨氏模量E为206 000 MPa,泊松比为0.3,切线模量为Et=E/1000。在对板格上载荷作用位置进行描述时,取矩形均布载荷中心点位置进行表示,分别表示为#1,…,#45,如图6所示,例如,黑色、红色、蓝色框矩形载荷的位置分别用#1、#3和#5来表示。

图6 板格上轮印载荷作用位置Fig.6 Wheel patch load locations of plate

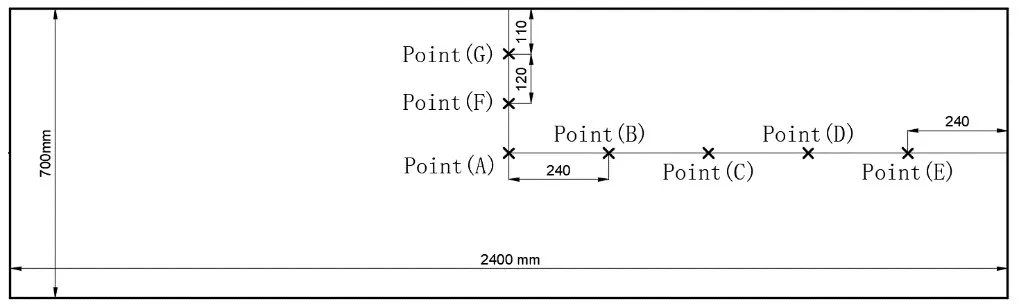

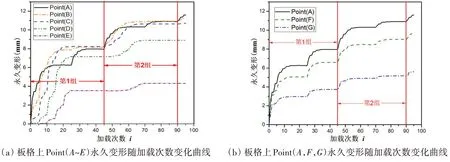

采用ABAQUS商业软件进行有限元计算,采用多载荷步计算分析,每一位置加缷载过程中有加载和卸载两个阶段,对应着两个载荷步,因此,在板格上进行了95 次加缷载,所对应的载荷步有190 步,如图7 所示。在对甲板板格弹塑性响应分析时,常常关注的是在极端轮印载荷情况下的最大永久变形值,这影响到甲板的工作性能和安全性能。由于计算模型的载荷和边界条件具有对称性,故在板格上选择7 个点,记录并观察甲板上这7 个点处的永久变形值随不同位置处轮印加缷载的变化规律,如图8 所示。为了进一步研究不同位置多次轮印载荷作用下的甲板塑性变形规律,将在某一位置处的轮印加载和卸载两个载荷步记为轮印一次加缷载,用i表示,例如i=5 时,表示板格经历了5 次加卸载,即已进行了10 个载荷步,将板格上的Point(A-G)七个点在每次加卸载后的永久变形值记录下来,如图9所示。

图7 轮印载荷加载大小及加载顺序Fig.7 Wheel patch load and loading order

图8 板格上变形监测点位置(单位:mm)Fig.8 Positions of deflection monitoring points on the plate(Unit:mm)

图9 板格上各点永久变形随加载次数变化曲线Fig.9 Permanent deformations of each point on the plate with the change of loading times

由图9可知,随着轮印载荷作用在不同位置,板格上各点的变形值基本保持着上升的趋势,相比于第一次加卸载后的永久变形值,板格各处有着很大的塑性变形累加值,靠近板格边界位置处的永久变形值明显小于板格中心位置处的永久变形值,板格中间位置点Point(A)的永久变形值最大;当轮印载荷作用位置在板格监测点周围时,该点的永久变形值有着明显的增加;由Point(A、F、G)三个点的变形随载荷步变化曲线可知,沿着板格的宽度方向,三个点的永久变形值增长趋势大致相同,当轮印载荷作用在靠近边界的位置时(或者离Point(A)点距离较远时),Point(A)点处的永久变形值几乎没有增加;由Point(A、C)两个点的变形随载荷步变化曲线可知,沿着板格的长度方向,越远离板格中心位置,板格的变形越小,且只有在轮印载荷作用位置靠近边界位置时,边界附近的永久变形值才会有所增加。

3 不同位置处多次轮印载荷与满铺均布载荷等效方法研究

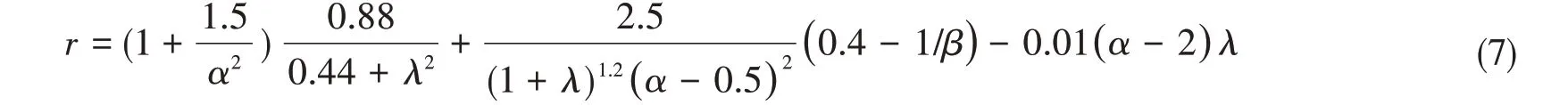

Hughes[10-11]在多个位置载荷的车辆甲板设计时提到,当一个大得足以产生永久变形的集中载荷从板格一边移动到一边时,该集中载荷会使甲板沿着整个加载路径产生塑性变形,由于车轮载荷可能在板格的任何地方出现,最终板格的每一部位至少会产生某种塑性变形。针对车轮载荷以不同的位置、不同的大小施加在板格上,Hughes[10-11]提出一个假设:当轮印载荷出现在板格任意位置多次时,板格内塑性分布和排列达到最终的稳定模式,当达到稳定模式后,板格即使再受到轮印载荷作用,板格上各处的塑性变形也不再增加,并指出此时的最大塑性变形值才是设计者需要关注的。为此,基于此假设,为了方便计算和估计这一最终理想情况下达到塑性分布和排列稳定模式下的最大塑性变形值,Hughes考虑到由于塑性变形的累积性质使塑性变形的最终分布基本上类似于由满铺均布压力载荷引起的塑性分布,提出了一种多轮印载荷等效方法和公式,如公式(1)所示,即对于给定的设计载荷参数QP,最终的永久变形稳定值基本上与由等效均布压力参数Qe所产生的值相同。Hughes[23]结合Sandvick获得的实验数据[24],可得到集中位置载荷参数QP和满铺均布载荷参数Qe之间的等效公式:

式中:λ表示载荷集中参数;r表示集中位置载荷参数QP和满铺均布载荷参数Qe之间的比例系数,即r=Qe/QP;α为板格长宽比系数,表示为α=l/s。其中,集中载荷参数QP可以表示为

式中:P表示轮印集中力(单位为MN),P=pab,其中,p为轮印压强(单位为MPa),a为轮印长度,b为轮印宽度(单位为m);E为甲板板格材料的杨氏模量(单位为MPa);σy为甲板板格材料的屈服强度(单位为MPa);s为甲板纵骨间距或者板格宽度(单位为m)。

满铺均布载荷参数Qe可表示为

式中,pe表示为满铺均布压强,单位为MPa。此外,载荷集中参数λ可表示为

为了确定集中位置载荷参数QP和满铺均布载荷参数Qe之间的等效关系,在相同的板格尺寸下,以两者产生的最大永久变形值相同为等价媒介,其中这里集中位置载荷参数QP产生的永久变形值是指板格的塑性分布和排列稳定模式下的最大塑性变形值。为此,两者之间等价变形参数可以定义为

式中,ϖ表示为等价变形参数,β表示为板格的柔度系数,可表示为

为了研究多轮印载荷下与满铺均布载荷下甲板塑性变形等效规律,选取了三种板格长宽比(l/s=1,l/s=1.5,l/s=2,l/s=2.5,l/s=3,l/s=3.4,l/s=4)、多种轮印尺寸(b/s=0.2,b/s=0.4,b/s=0.6,b/s=0.8,b/s=1)、多种板厚尺寸(t=10~18 mm),以及多种轮印载荷大小,进行有限元计算,计算过程与上述有限元计算方法相同。由于板格尺寸和轮印尺寸大小不同,故在板格不同位置加载累计次数也有所不同,为了保证集中位置载荷在不同位置加载时布满整个板格,板格尺寸越大和轮印尺寸越小时,加载次数越多,反之加载次数则越少。考虑到船舶全生命周期内,遭受极端轮印载荷、事故等非常规的轮印载荷的次数有限,Konieczny 和Bogdaniuk[13]在进行有限元计算时施加在板格上不同位置处遭受轮印载荷作用的循环次数为3~4次,以简化计算分析过程。

针对上述的板格尺寸和轮印尺寸,进行参数组合和分析,可以发现等效系数r与板厚参数有关,如图10所示。图10给出了板格长宽比l/s=3.43下不同载荷集中参数λ和不同轮印载荷参数QP下的等效系数r与1/β的关系。可以发现:相同板格尺寸下,即设计参数α、β相同时,随着载荷集中参数λ值的增大,等效系数r变小;此外,在载荷集中参数λ值与板格长宽比相同时,随着1/β值增大,即板格厚度增大,等效系数r减小。为此,考虑板厚的影响,即板格柔度系数的影响,对Hughes提出的集中位置载荷参数QP和满铺均布载荷参数Qe之间的等效公式进行拟合修正,修正公式为

图10 不同板格和轮印尺寸下等效系数r与1/β的关系Fig.10 Relationship between equivalent coefficient r and 1/β with different plate and wheel load patch dimensions

表3 给出了不同甲板板格长宽比、不同轮印载荷尺寸下集中位置载荷参数QP和满铺均布载荷参数Qe之间比例系数有限元计算结果以及Hughes 等效公式(1)和所提出的修正等效公式(7)的计算结果。从表3可知,考虑板厚影响参数下的修正等效公式(7)相较于Hughes计算公式有较高的准确性。

表3 t=14 mm时等效系数r计算结果对比Tab.3 Comparison of calculation results of equivalent coefficient r when t=14 mm

4 甲板全寿命周期下板厚设计评估方法

下面通过一个例子来简略说明甲板全寿命周期下永久变形的评估方法。假设有一段由Q355 船用钢组成的甲板结构分段,在初步结构设计方案中,甲板肋骨间距l=1.8 m,纵骨间距s=0.6 m,设计板厚t选取2种板厚值,分别为10 mm和12 mm。假定直升机静止在甲板上,每个轮胎承重所对应的轮印载荷为p=0.8 MPa,直升机轮胎等效轮印长度a=0.5 m,轮胎宽度b=0.3 m,直升机紧急降落时动态放大系数n=2.5。下面将对甲板全寿命周期下永久变形值进行计算,以指导甲板初步设计。

基于公式(2)、(3)和(7),可以得到不同设计板厚下对应的等效满铺均布载荷均布压强pe,如表4所示。针对满铺均布轮印载荷下板格的塑性变形计算,目前有较为成熟的刚塑性理论公式。为此,本文参考Kmiecik[25]提出的载荷-变形计算公式:

表4 板格永久变形计算结果对比Tab.4 Comparison of calculation results of permanent deformation of plate

式中,ξ和pc的表达式分别为

将板格长宽比系数l/s=3,等效满铺均布载荷p=pe和设计板厚t代入式(8)中,可以得到甲板的最终永久变形值。表4 中的有限元计算值w0为根据等效满铺均布载荷下板的最大塑性变形值,可以发现刚塑性计算结果与有限元计算结果在最大塑性变形值预测上相差较小,说明刚塑性公式(8)可以用来预测等效满铺均布载荷下板的最大塑性变形值。假设甲板的可允许变形量为ws=s/75,由此可以发现设计板厚t为12 mm时满足设计要求。

5 结 论

本文对轮印载荷作用下甲板板格弹塑性响应开展了研究,并将有限元计算结果与实验结果进行了对比,验证了有限元计算方法的可靠性。此外,利用有限元计算方法研究了不同位置处多次轮印载荷作用下甲板板格弹塑性响应,分析了载荷-变形关系以及卸载后的永久变形情况,总结出局部均布载荷在同一位置多次加卸载下甲板板格塑性变形规律,以及局部均布载荷在不同位置多次加缷载下甲板塑性变形规律。主要结论如下:

(1)板格在同一位置处轮印载荷作用下,随着作用在板格上的轮印载荷增大,板格的永久变形值也在逐渐增大,当以不同轮印载荷多次作用在板格上时,板格的最大永久变形值由施加在这一位置处的最大轮印载荷决定。

(2)板格在不同位置多次轮印载荷作用下,随着加载次数的增加,板格上各点的永久变形值基本保持上升的趋势。相比于第一次加卸载后的变形值,板格各处有着很大的变形累加值,靠近板格边界位置处的变形值明显小于板格中心位置处的变形值。随着板格上各处加载次数的增加,板格的永久变形累计增加量在逐渐变小。

(3)考虑到甲板板格厚度即板格柔度系数对集中位置载荷参数QP和满铺均布载荷参数Qe之间比例系数的影响,基于永久变形等效提出了不同位置多次轮印载荷下与满铺均布载荷下等效修正公式,并给出了相应的甲板板厚设计算例。