Ni/Al对原位合成Fe-Al2O3-FeAl2O4复合涂层组织性能的影响

2022-07-25宋劲松

宋劲松

(河北石油职业技术大学 工业技术中心,河北 承德 067000)

等离子喷涂技术制备的涂层为基体相和第二相堆叠在一起的层状结构,这种多相多层的结构及第二相的存在能够抑制裂纹的扩展,提高涂层的韧性从而使涂层的硬度、耐磨性得到提升[1-6]。通过该技术在金属基体材料表面制备厚度约为300 μm的Ni/WC涂层、Al2O3/TiO2涂层、Fe-Al2O3-FeAl2O4复合涂层、Fe3Al/Al2O3梯度涂层等多种涂层,在有效降低生产成本的同时,使材料表面的硬度、耐磨性等综合性能得到了显著地提高。目前,反应等离子喷涂技术已广泛应用于航空航天、印刷造纸、汽车、生物工程、钢铁及人工植入等国防、军工、民用制造的各个领域[7]。陶瓷材料的应用由于其韧性低、脆性大的缺点而被限制,引入第二韧性相对陶瓷材料的增韧效果明显[8]。其中,延性金属第二相韧化陶瓷材料的效果较好。相关研究表明:Ni/Al对涂层显微组织结构及力学性能均起到明显的改善作用[9]。本文通过喷雾造粒的方法在Al/Fe2O3复合粉体中加入Ni/Al合金粉末,利用等离子喷涂技术成功制备陶瓷基复合涂层,对涂层的显微组织结构及力学性能进行了分析。

1 复合涂层的制备与检测方法

1.1 复合粉体的制备

利用超声震动及机械搅拌将表1中的Ni/Al粉、Fe2O3粉及Al粉三种粉料混合均匀,采用LPG型高速离心喷雾干燥机进行喷雾造粒,筛取喷雾造粒后的复合粉体,选取-150~+300目留做喷涂用,复合粉体形貌如图1所示,可见复合粉体呈圆球状,流动性较好。

表1 复合粉体参数

1.2 试样的制备

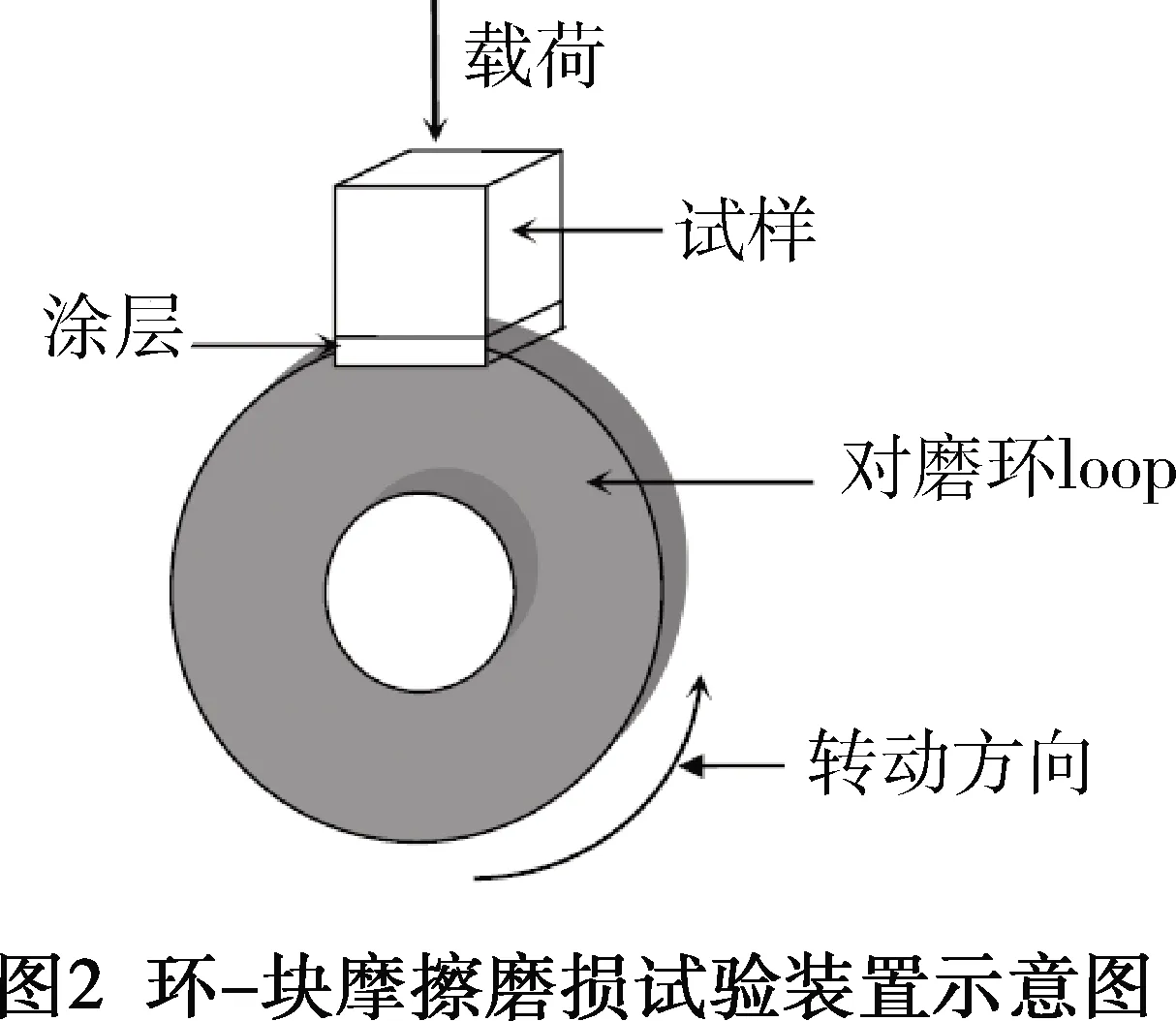

试样基体采用45号钢,尺寸为10 mm×10 mm×12 mm。采用额定功率为80 kW的GP-80型等离子喷涂设备制备复合涂层,在基体与复合涂层之间制备约100 μm 厚具有自粘结性的镍包铝打底层,以提高复合涂层与基材之间的粘结强度。通过SHIMADZU HMV-2型显微硬度计测量复合涂层显微硬度,压头为正菱形金刚石压头(压头角α=136°),载荷为200 g,相结构分析利用PHILIPSX-Pert MPD型X射线衍射仪,采用 PHILIPSXL30/TMP型扫描电镜进行形貌的观察及表征,通过M-200型环块摩擦磨损试验机(原理如图2)进行摩擦磨损性能的测试,试验压力载荷分别为100、150、200、250 N,对磨环为表面喷涂WC-CO涂层的碳钢圆环。

2 实验结果与分析

2.1 复合涂层物相分析

图3为不同Ni/Al添加量复合涂层XRD图谱,由图3a可知,反应物Al和Fe2O3完全消失,取而代之的是FeAl2O4、FeO、AlFe、AlFe3、Al2Fe3相,其中FeAl2O4为复合涂层主相。由图3b可知,涂层主相为FeAl2O4、AlFe相及少量的Fe单质、Ni单质和Al2O3相。随着Ni/Al添加量的增加,复合涂层中出现了AlNi相,Fe、Al2O3两相则消失不见,当添加量达到15%时,复合涂层中形成了较多的(Ni,Fe)Fe2O4相,说明Ni原子代替了FeAl2O4晶格中Fe、Al原子的位置而影响了Fe单质和FeAl2O4相的形成,从而形成了(Ni,Fe)Fe2O4新物相。

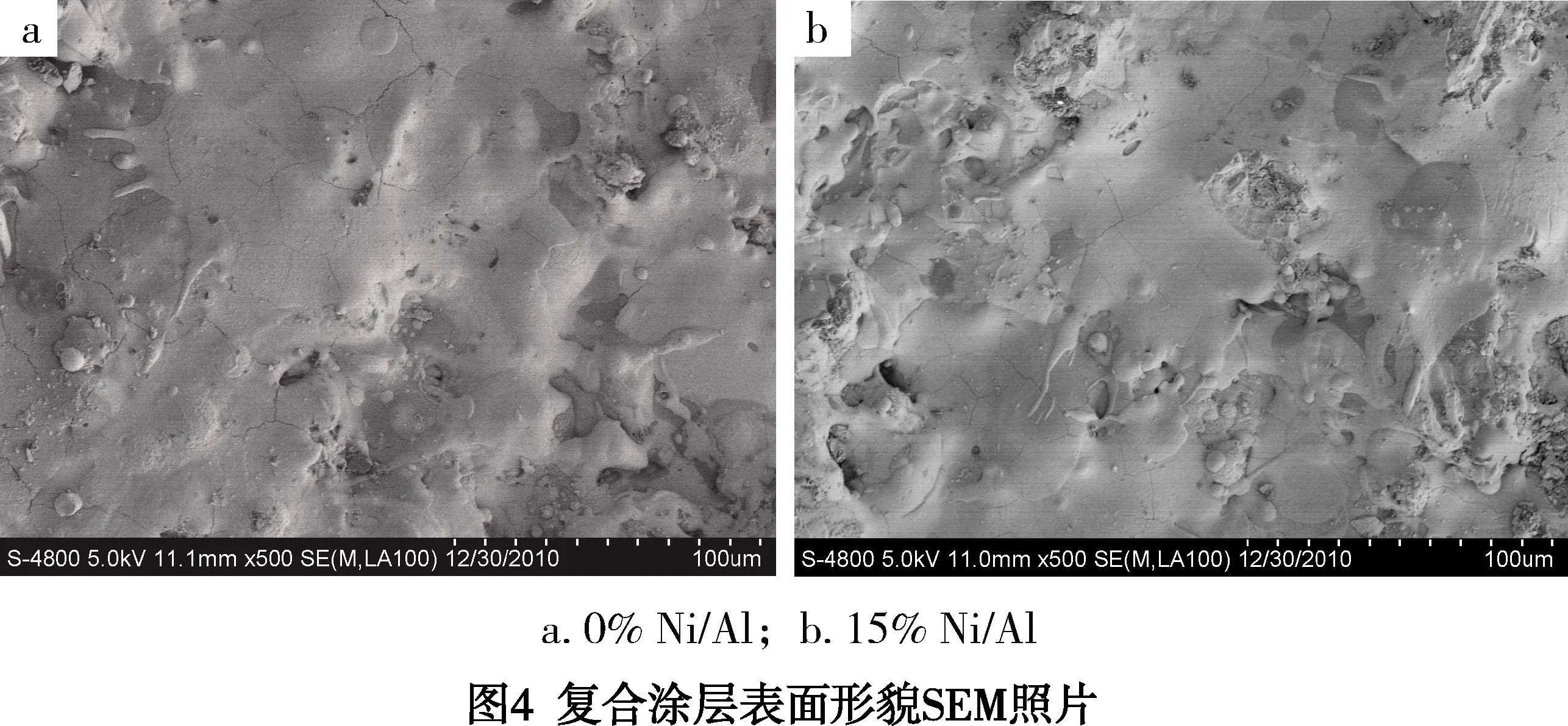

2.2 复合涂层表面形貌的分析

图4为未添加及添加量为15%的复合涂层表面形貌SEM。由图4可知,反应等离子喷涂制备的两种复合涂层均充分熔融,熔滴间结合紧密,没有明显的孔隙,涂层呈熔滴的堆积状。这说明,等离子焰流的热量加上自蔓延反应产生的热量足以使反应产物在到达基体前始终保持熔融状态,熔融的液滴在高速焰流的作用下撞击到基体表面形成具有明显溅射特征的复合涂层。

2.3 复合涂层截面扫描形貌

由复合涂层截面形貌SEM(见图5)可知,复合涂层由白色相、浅灰色相、深灰色相及黑色相组成,结合表2不同区域的EDS分析结果可以确定,白色相主要是Fe,浅灰色相和深灰色相为FeAl2O4(铁铝尖晶石),其中边角圆滑过渡(C区域)的浅灰色相含有较多的Fe,深灰色相含有较多的Al,形状十分不规则(E区域)的浅灰色相含较多的Ni,黑色相主要为Al2O3。

据检测结果可推断复合粉体在等离子焰流中的反应过程如下:高温的等离子焰流将复合粉体全部融化,首先发生是Fe2O3在高温下逐渐被Al还原为FeO,Al氧化后生成Al2O3并与FeO反应生成FeAl2O4;部分未参加反应的Al继续夺取FeO或Fe2O3中的O元素,最终置换出Fe;如部分粉体颗粒中含Al量极多则会与Fe反应生成AlFe,而Al2O3则因参与反应生成FeAl2O4被不断的消耗而很难大量存在于涂层中。

3 涂层的硬度分析

图6为不同Ni/Al添加量复合涂层显微硬度分布。由图6可知,随着Ni/Al含量的增加,涂层的显微硬度值分别由863HV0.3、847HV0.5、805HV1逐渐下降至742HV0.3、729HV0.5、724HV1,结合图2及表2分析可知,添加Ni/Al后涂层中形成了金属间化合物AlFe和AlNi,同时有部分Ni和Fe单质存在,与陶瓷相相比,金属单质及金属间化合物的硬度较低,因此涂层的硬度会随着Ni/Al含量的增加有所下降。同时,随载荷的增加涂层的显微硬度也出现了降低的趋势。

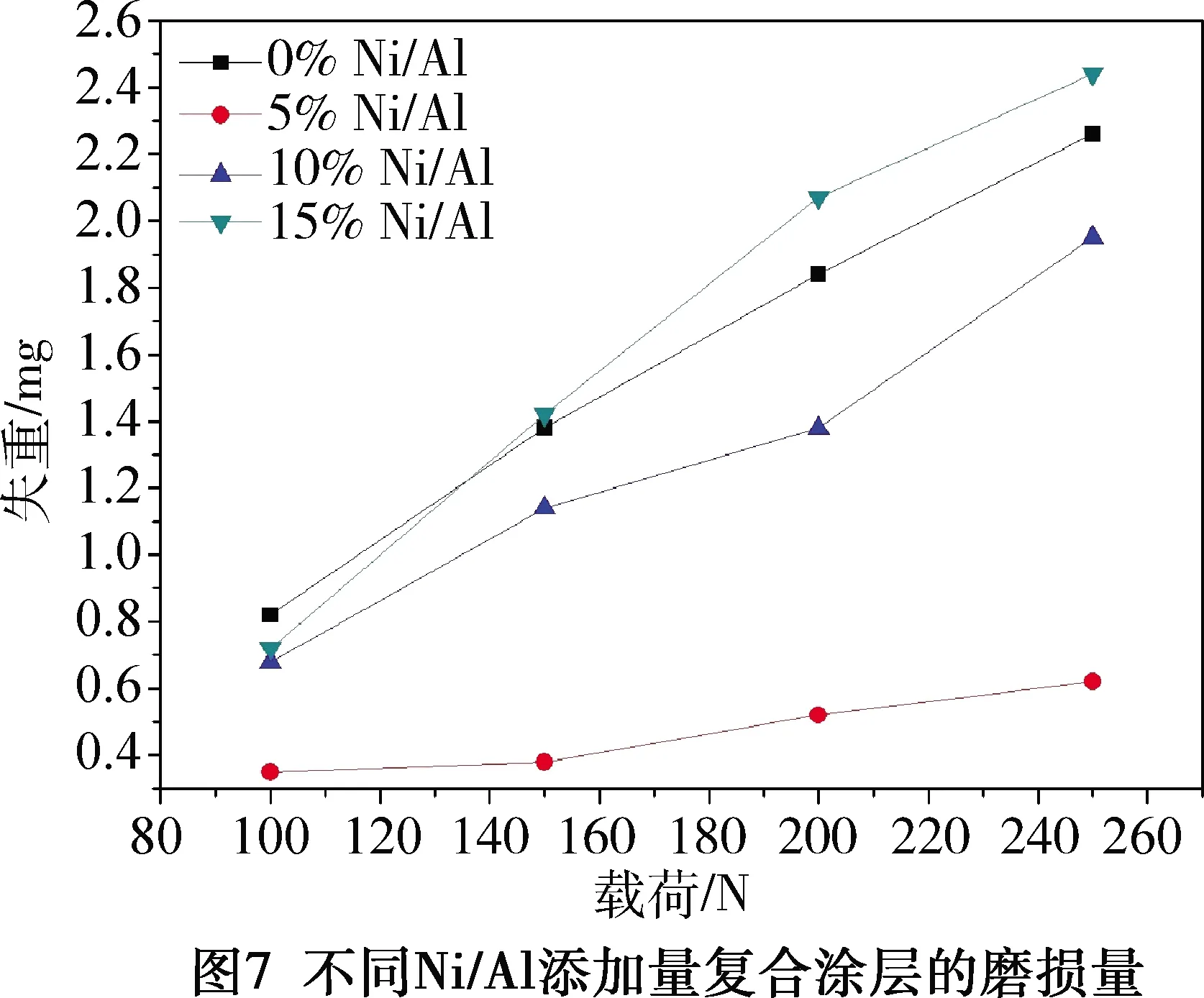

4 涂层摩擦磨损性能分析

图7为不同Ni/Al添加量复合涂层的磨损量。由图7可知,磨损量随着Ni/Al含量的增加先降低后增加,随着载荷的增加而增加。Ni/Al含量增加,涂层中质软的金属间化合物AlNi、AlFe及金属单质Ni的含量升高,这就使涂层的硬度、耐磨性能下降。当添加量为5%时,涂层磨损量远远低于原始涂层,表现出较好的耐磨性。

图8为复合涂层磨损表面SEM。由图8a复合涂层磨痕表面形貌可以看出,复合涂层表面有沿着对磨环转动方向的光滑的磨损痕迹和剥落区域,图8b为光滑区域放大,图8c为剥落区域放大,可见剥落区域积存大量的磨屑,且在水平位置上相较于光滑区较低,图8d为8b中A处放大,由图可见,复合涂层中已经产生微裂纹,随着对磨环施加的切应力及压应力的持续,裂纹会继续扩展,最终剥落形成剥落区,之前形成的剥落区由于水平位置较高而凸显出来,在对磨环的作用下逐渐变为光滑区。是否添加Ni/Al,复合涂层均为金属间化合物及金属单质分散在FeAl2O4(铁铝尖晶石)基体上,相结构及组成并无明显改变,再结合摩擦磨损数据可知复合涂层的磨损机理为:磨粒磨损和黏着磨损。

5 结论

1)工业级Fe2O3粉、Al粉和Ni/Al粉经过喷雾造粒技术可制备出流动性较好的复合粉体,经等离子喷涂技术可制备复合涂层,涂层中包括FeAl2O4、AlFe、AlNi、Fe、Ni、Al2O3以及(Ni,Fe)Fe2O4相,并表现出较好的耐磨性。

2)随着Ni/Al含量的增加,复合涂层的显微硬度值逐渐下降;磨损性能先升高后降低,综合考虑,当 Ni/Al的添加量为5%时,复合涂层的力学性能最优。