汽轮机轴承异常振动分析处理

2022-07-25杨林兰云霞罗国民陈立刘博强赵兴国

杨林, 兰云霞, 罗国民, 陈立, 刘博强, 赵兴国

(中国石油西南油气田川东北作业分公司, 四川成都, 610021)

1 前言

某炼油厂焦化装置富气压缩机组的驱动机为背压式汽轮机, 额定转速为11 041 r/min, 临界转速13 000 r/min, 进汽压力为3.5 MPa, 排气压力为1.0 MPa, 汽轮机径向轴承为可倾瓦滑动轴承,轴端及级间密封为迷宫密封。 汽轮机在运行过程中, 由于动力蒸汽管网系统出现较大波动, 未能及时紧急处理, 造成动力蒸汽带水进入汽轮机,对动叶片产生强烈冲击, 机体产生剧烈的高频振动, 转子发生严重的弯曲变形, 各支承系统、 汽封部件、 振动位移探头严重磨损。 为保障生产尽快恢复, 组织对其进行抢修, 更换转子、 修复磨损部位。 抢修后, 富气压缩机组投入运行, 但监测发现汽轮机高压端轴承振动比较大, 转速在10 200 r/min 时, 高压端振动位移量达到了63.58 μm, 比汽轮机水击事故前振动提高了40 μm。 同时, 还存在汽封泄漏较大, 汽封冷却器水量比较大的问题。 通过DCS 系统检查机组各轴承温度、轴位移以及汽轮机进出口蒸汽压力、 流量、 温度,压缩机进出口工艺气体各项参数均比较平稳。

2 状态监测分析

2.1 振动监测

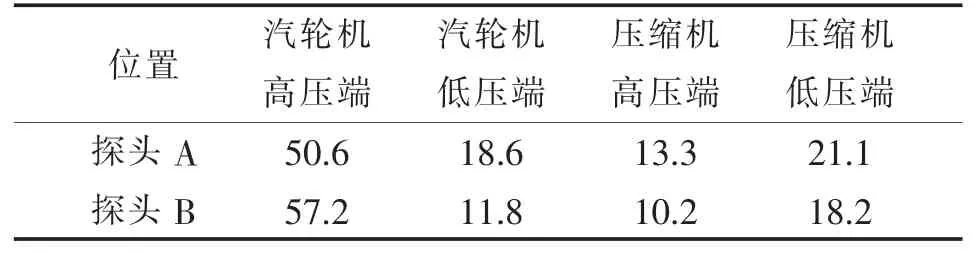

富气压缩机组采用在线监测系统对机组运行进行状态监测和故障诊断, 各轴承箱振动探头采用的传感器为非接触式电涡流传感器, 具有结构简单、 测量范围宽、 灵敏度高等优点, 能够测量转动设备转轴相对振动、 轴心轨迹、 转速和相位等振动特征量。 每个振动测点安装有A、 B 2 个振动传感器探头, 2 个探头分别安装在轴承两边同一平面相隔约90°, 保证了振动测量数据的可靠性。富气压缩机组抢险后开车运行, 在正常工况下,监测机组运行振动数据, 发现汽轮机的高压端轴承振动比较大, 其他轴承振动均在安全运行范围内, 具体见表1。

表1 富气压缩机组(9 600 r/min)各振动测点监测数据表μm

2.2 振动分析

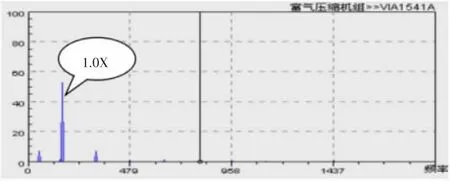

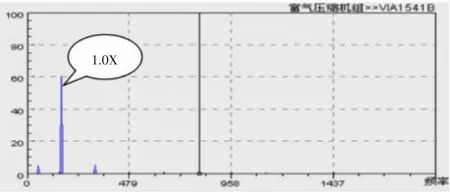

2.2.1 频谱图分析

频谱分析是大型回转机械监测和诊断的基本手段, 振动传感器监测的振动信号经直流分量滤波后进行傅立叶变换, 得到该振动信号的频率构成信息, 各阶倍频分量清晰, 是机械设备故障诊断的重要方法。 查看富气压缩机组汽轮机高压侧轴承振动信号的频谱图1~2, 谐波能量的80%以上集中在转子的工作频率(约160 Hz)即基频上,其他倍频成分所占的比例相对较小, 在转速不变的情况下, 工频振动相对稳定。 这种情况与转子不平衡状态下的振动信号频谱图典型特征非常符合。

图1 汽轮机高压端振动探头A 频谱图

图2 汽轮机高压端振动探头B 频谱图

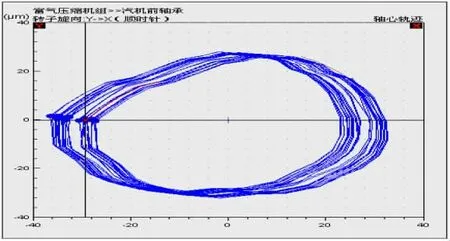

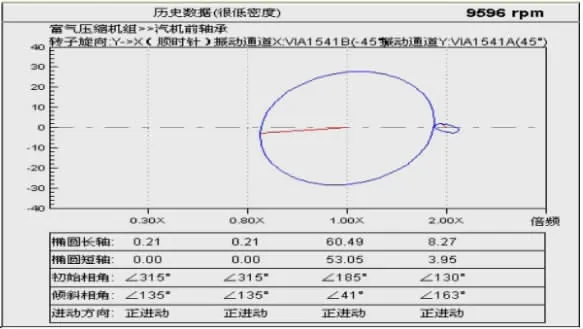

2.2.2 轴心轨迹分析

轴心轨迹是轴承同一个振动测点A、 B 2 个振动涡流传感器监测的振动信号中去除直流分量后加以合成得到的, 它表征转子轴心一点在轴承处相对于轴承座的径向运行轨迹。 从图3 看出轴心轨迹是一个比较规则的椭圆, 从图4 看出轴承振动的进动方向为正进动。 与转子不对中、 油膜涡动、 转子支撑系松动、 转轴裂纹等转子系统常见的故障振动特征无关。

图3 汽轮机高压端轴心轨迹图

图4 汽轮机高压端全息图谱

综合以上分析, 可以初步判断富气压缩机组汽轮机高压侧轴承异常振动原因为转子动平衡不良, 决定对汽轮机进行升降速试验, 根据动平衡不良的其他特性进行检验。

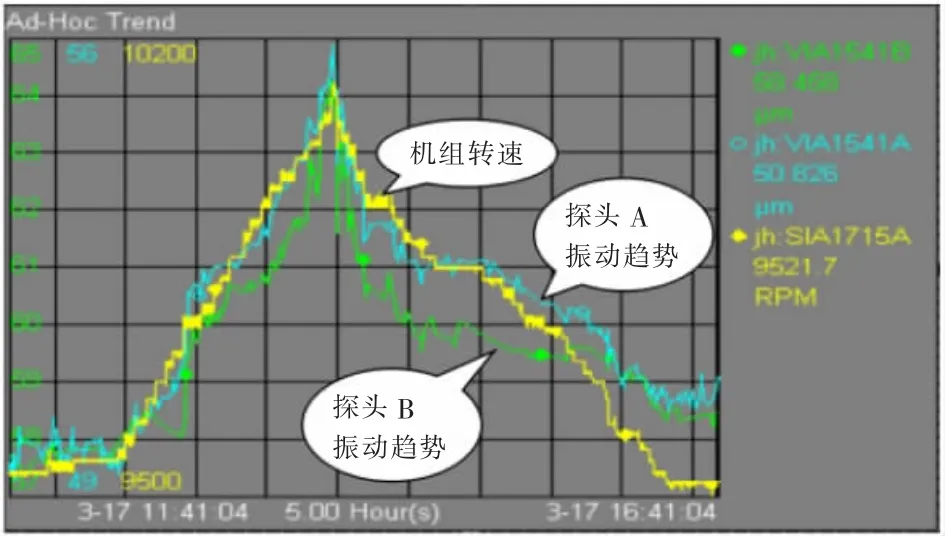

2.3 升降速试验

组织人员对富气压缩机组进行升降速试验,如果为动平衡不良, 转子在工频、 通频的振动会随转速变化而发生变化, 压缩机组升降速试验就能够进一步验证。 具体的实验曲线如图5 所示,从图中可以看出汽轮机高压端振动趋势曲线与转速变化曲线完全吻合, 符合通过振动监测状态分析得出的动平衡不良的初步判断。

图5 机组升降速试验转速和振动趋势图

2.4 诊断结论

该汽轮机在上一周期运行过程中, 水击导致了汽轮机组受到剧烈的高频振动, 汽轮机损坏严重, 更换了转子部件, 更换的转子在使用前做了低速动平衡, 在标准范围内。 但维修后汽轮机在正常工况下运行, 高压端轴承振动较大, 汽封泄漏较大, 汽封冷却器水量比较大。 根据汽轮机的振动状态监测图谱和升降速曲线试验分析, 可以判断振动的主要原因是动不平衡。 但该汽轮机转子为刚性转子, 只需做低速动平衡, 且汽轮机只有高压端振动超标, 低压端振动正常, 因此可以排除转子本身不平衡故障。 针对只有高压侧一侧的振动大, 判断高压侧的轴瓦间隙、 紧力、 瓦和瓦座的接触面积存在问题。 另外由于汽轮机汽封漏量比较大, 可能还存在汽轮机转子和机体不同心的问题。 鉴于目前汽轮机和压缩机整体运行平稳, 振动趋于稳定, 为保障生产, 只要振动没有继续增大趋势, 该机组可以在监护下安全运行。

3 设备拆检与维修

3.1 设备拆检情况

根据诊断结论, 在装置检修期间对富气压缩机组汽轮机进行针对性拆检, 通过对动静部件测量发现, 汽轮机的转子与定子不同心, 转子相对于定子向东偏0.50 mm、 向下偏0.20 mm, 转子单边间隙偏大, 汽轮机本体与高压端轴承不同心,导致轴承与轴承座接触面积不够, 经涂抹红丹检查发现接触面积在40%以下, 轴瓦紧力不够。 通过比对完全符合之间的状态监测诊断, 属于轴瓦部分的问题引起的汽轮机高压侧轴承振动较大。

3.2 汽轮机的检修

针对汽轮机轴承座出现的问题决定对轴承座进行常温点焊修补后, 再进行镗床加工修复, 在焊接修复过程中严格采用脉冲焊机连续电焊, 并始终控制温度在60 ℃以内, 防止轴承座变形。 在镗床加工过程中以油封端面为基准面, 采用二维坐标镗床进行加工, 最后留0.02 mm 左右的余量进行手工研磨修复。 通过修复, 汽轮机高压侧轴承座与轴承接触面积达到了95%以上, 同时对轴承箱与缸体接触面采用加偏垫的方法找好汽轮机本体的同心度, 最后以汽轮机为基准, 对整个机体重新找正。 检修后对汽轮机进行试车运行, 汽轮机的振动降到15 μm 以下。

4 总结

通过对富气压缩机组汽轮机高压端轴承振动进行状态监测分析, 准确地判断出汽轮机故障原因、 程度及发展趋势, 指导了设备在生产期间的运行和检修期间的维修, 保障了生产也减少了检修工作量。 说明在大型转运设备日常监测维护工作中, 应该重视状态监测系统在关键设备运行中的应用, 来指导进行设备预防性维修和维护, 延长设备使用周期, 保障装置稳定运行。