松软围岩溜子道巷道支护参数优化技术研究

2022-07-25王军华

王军华

(邯郸通顺矿业有限公司,河北 邯郸 056201)

0 引 言

我国煤炭开采主要以井下开采为主,因此会在地下掘出大量巷道[1]。近些年来,煤炭开采难度不断增加,各种支护问题也随之而来。巷道在掘进过程中,工作面所处的应力环境和围岩条件更为复杂,但是由于支护设计之初考虑因素不全面,导致支护巷道围岩变形量较大,难以满足现场实用需要,因此煤巷的支护问题越来越突出[2-6]。不仅如此,巷道开挖后使围岩应力重新分布,造成局部高应力集中,增加了巷道支护的困难,降低支护效果,甚至完全失去效果[7-8]。近些年,关于高应力、大断面巷道围岩变形破坏的研究,大多是通过处理复杂顶板支护难的问题来解决巷道的稳定[9-12],强帮支护的技术也取得不错的效果[13-14]。本文针对大社矿921102 溜子道掘进工作面锚杆、锚索着力基础较弱、顶板稳定性差,且参数不合理的情况,对巷道支护参数进行优化。

1 概 况

大社矿2 号煤层属稳定煤层,结构复杂,含有2 层次煤条带及2 层夹矸,上层夹矸距煤层顶板0.3 ~ 0.5 m,厚0.05 m,下层夹矸距煤层底板1.5 m,厚0.1~0.2 m,平均煤厚5.8 m。煤层硬度为2~3,岩层硬度为3~7。老顶为中粒砂岩,直接顶为粉砂岩,直接底为粉砂岩,老底为中粒砂岩。该工作面主要为单斜构造,岩层走向NE,倾向NW。断裂构造以NE 向正断层为主,NW 向次之。大社矿2 号煤为煤与瓦斯突出煤层,该工作面进行区域预测并出具了区域预测报告。经峰集通防便字[2019]第43 号文批复,大社矿2 号煤层921102 工作面区域无煤与瓦斯突出危险。掘进期间预计瓦斯涌出量为0.5~1 m3/min。煤层为Ⅲ类不易自燃煤层;煤尘具有爆炸性,爆炸指数为8.43%~11.84%。周围老巷及断层较多,致使掘进过程中地压对生产影响较大。

2 锚杆、锚索支护参数

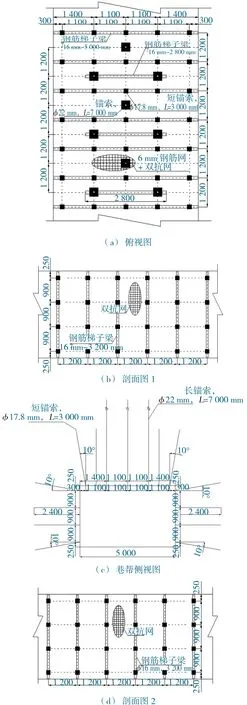

921102 溜子道毛宽5 000 m,毛高3 200 mm。巷道使用多个锚杆、锚索,布置推荐方案如图1 所示。顶板安装5 根短锚索,每2 根间距1 100 mm;两帮分别各安装4 根锚杆,每2 根间距为1 000 mm,巷道帮部锚杆以及顶板短锚索排距参照间距为1 200 mm。溜子道顶板全锚索支护情况如图1所示。

2.1 顶板短锚索

使用规格为φ17.8 mm×3 000 mm 的低松弛钢绞线制作,搭配上150 mm×150 mm×10 mm 高强拱形托盘以及高强锁具,并将其压在钢筋梯子梁上。加长树脂锚固,钻孔直径≤30 mm,使用规格为K2360 的锚固剂1 支以及规格为Z2360 的锚固剂2 支。顶板配以双抗塑料网、钢筋网和钢筋梯子梁用来辅助支护,采用直径为6 mm 的钢筋焊接而成的经纬网做钢筋网,网格大小为100 mm×100 mm,顶板钢筋网和双抗网尺寸均为5 000 mm×1 100 mm(也可以是2 550 mm×1 100 mm 两片),相邻网搭接约100 mm,使用12 号铁丝钮扣联结,联结间距小于或等于100 mm,锚索托盘必须压住钢筋梯子梁并压在2 片网搭接部分。顶板梯子梁采用直径16 mm 的钢筋焊接而成,其尺寸为5 000 mm(长度) ×100 mm(宽度),梯子梁上在相应位置布置锚索孔,孔间距1 100 mm,利用短锚索将梯子梁、钢筋网和双抗网压紧接顶。短锚索预紧力应大于或等于200 kN。

2.2 顶板长锚索

使用直径为22 mm、长度为7 m 的1×19 股高强度低松弛钢绞线制,有效使用长度约6.7 m,锚索按“2121”形式布置,排距1 200 mm,紧跟掘进迎头施工。2 根锚索间用钢筋梯子梁联结,钢筋梯子梁采用直径16 mm 的钢筋焊接而成,其尺寸为2 800 mm(长度) ×100 mm(宽度),梯子梁上在相应位置布置锚索孔,孔间距2 200 mm,严格按照路线紧跟掘进施工。锚索钻孔直径≤30 mm,锚固使用1 卷K2360 和2 卷Z2360 树脂锚固剂,理论锚固长度约2 289 mm,在锚索锚固端2 100 mm 所在位置添加挡圈。托盘使用300 mm×300 mm×16 mm 的高强球型托盘,锚索预紧力应≥200 kN。

2.3 两帮锚杆

锚杆使用的是右旋螺纹钢高强锚杆,锚杆使用钢材屈服强度应大于或者等于335 MPa,规格为φ20 mm×2 400 mm,使用150 mm×150 mm×10 mm 高强拱形托盘以及高强螺母作为搭配,包括减摩垫圈;锚固参数:钻孔直径≤30 mm,加长锚固,树脂药卷每个孔使用2 支,锚固剂规格分别为为K2360、Z2360,每个使用1 卷;辅助支护:使用双抗网及钢筋梯子梁来辅助支护两帮,钢筋梯子梁宽80~100 mm,采用φ16 mm 的钢筋焊接而成,托梁长度为3 200 mmm。双抗网相邻网搭接约100 mm,采用12 号铁丝钮扣联结,联结间距不大于100 mm,2 片网搭接部分必须使用锚杆托盘压住。

锚杆安装预紧力,最初使用锚杆钻机安装锚杆搅拌树脂药卷,接着用扭矩放大器或者扭矩冲击器拧紧螺母,安装完成锚杆预紧力矩应大于或者等于200 N·M。

3 工业性试验

对巷道支护设计优化后,对巷道围岩变形进行了监测,评估支护方案的合理性,有需要时调整支护设计,对巷道表面进行位移监测,包括顶底板相对移近量和两帮相对移近量。采用十字布点法安设测站,每个测站应安设2 个监测断面,基点应安设牢固。在距离试验巷道开口段50 m 左右布置第一个测站,在距离试验巷道开口段100 m 左右布置第二个测站,对巷道顶底板移近量和两帮移近量进行观测和分析,测站刚刚建成时,第一次测定在布置当天进行,之后每天进行1 次观测,20 d 后降低频率,3 d 进行1 次观测。图2、图3 为巷道采用新的支护设计后的两测站顶、底板及两帮围岩移近量变化。

图1 溜子道顶板全锚索支护示意Fig.1 Roadway roof support all used anchor cable

可以看出,刚开始支护时,巷道掘进的动压影响较大,巷道围岩变形较大,巷道顶、底板移近量和两帮移近量变化幅度大,变形量大。但10 d 以后,支护开始起到一定作用,顶板、两帮移进量上升趋势开始变缓,而且在巷道掘进中后期时,巷道围岩应力重新分布,顶底板移进量、两帮移进量趋于稳定,说明巷道参数优化设计取得了一定效果。测站1 顶底板移近量稳定在153.6 mm,两帮移近量稳定在101.0 mm;测站2 顶底板移近量稳定在150.4 mm,两帮移近量稳定在102.8 mm。围岩变化趋于稳定,可见参数优化后的顶板全锚索支护满足巷道掘进要求。

图2 1 号测站巷道表面位移Fig.2 Roadway surface displacement of No.1 station

图3 2 号测站巷道表面位移Fig.3 Roadway surface displacement of No.2 station

4 结 论

(1) 通过理论分析,对溜子道掘进工作面锚杆、锚索着力基础较弱、巷道掘进超前支承压力较大的问题,采用顶板全锚索支护技术,解决了大社矿溜子道工作面的掘进支护难题,提高了巷道掘进率,保证快速安全生产,提高了经济效益。

(2) 工业性试验结果显示,使用联合支护技术优化后,减轻了巷道矿压。巷道围岩变形量减小,且巷道围岩变形在25 d 左右趋于稳定。该方案提出的参数优化合理可行,支护强度适中可靠,能够保证大社矿溜子道工作面巷道的长期稳定与安全使用。