智能化矸石充填系统的研究与应用

2022-07-25吴梦雨

吴梦雨

(北京天玛智控科技股份有限公司,北京 101399)

1 概 况

综采工作面矸石充填是国家推广的技术之一。对采空区充填,可将地表岩移破坏程度基本控制在I 级破坏程度范围之内,确保地表建(构) 筑物的安全使用,同时减少了顶板垮落、出水、瓦斯涌出等矿井灾害;通过矸石充填开采技术,减少矿井矸石堆积,避免煤矸石污染环境,占用场地。

普通矸石充填支架使用的手动操作阀,需要在操作过程中,不断的对充填部位进行观察判断,查看是否充填完成,但无法保证充填强度。基于SAC液压支架电液控制系统,通过支架后部各个部位的传感器,将工作状态变为电子信号,传输到各个支架的控制器,由控制器进行数据处理,再反馈到电液换向阀对充填部位的千斤顶进行控制,实现后部自动充填功能。经过不断实验,完成了一套的智能化矸石充填系统,操作简单,保证了充填强度。

2 研究内容

(1) 通过使用多种不同的传感器,精确控制各个充填过程中的每个动作环节,保证充填过程中的安全性。

(2) 通过使用多种不同的传感器,自动识别充填效果,提高充填的精度和效率。使用电磁先导阀控制与主阀连接的液压管路输出,无需人工扳动液压阀的手板把,减轻支架操作人员的劳动强度。

(3) 将支架操作人员的操作习惯及经验程序智能化,实现一次性成组充填或分组充填,提高支架操作人员的劳动效率。

3 主要技术内容

3.1 设备选用

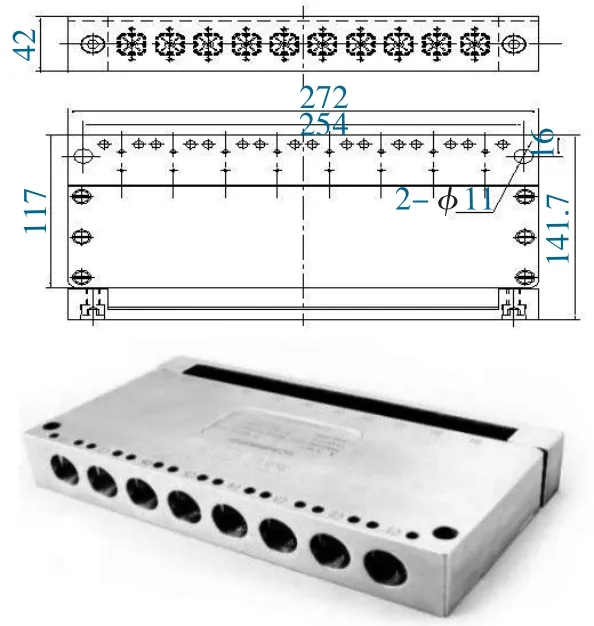

主要控制设备有ZDYZ-Z 型26 功能液压支架电液控制装置控制器和ZDYZ-Z 型20 功能液压支架电液控制装置控制器,如图1、图2 所示。

图1 ZDYZ-Z 型26 功能液压支架电液控制装置控制器Fig.1 Controller of electro-hydraulic control device for ZDYZ-Z 26 function hydraulic support

图2 ZDYZ-Z 型20 功能液压支架电液控制装置控制器Fig.2 Controller of electro-hydraulic control device for ZDYZ-Z type 20 function hydraulic support

3.1.1 功能控制器概述

ZDYZ-Z 型液压支架电液控制装置控制器为矿用本质安全型,适用于煤矿井下。主要作用是在特定程序下,控制支架的所有动作,采集支架上传感器的数据,与其它控制器及与井下主控制器进行相互数据通信等。其中26 功能控制器主要控制的是20 功能电液控换向阀,它代替普通矸石充填工作的手动操作阀,主要控制采煤过程中支架的升降、前移等功能;20 功能控制器主要控制的是12 功能电液控换向阀,控制后部自动充填过程中所有功能,是后部自动充填的核心。

3.1.2 功能控制器的工作原理

控制器实质是专用于工作面支架电液控制系统的控制计算机。此次矸石充填系统中包含2 个控制器,其中26 功能控制装有OLED64*128 点阵显示器,具有显示压力、行程、高度、基本参数修改、信息传输等功能,作为主控制器使用。20 功能控制器不具备显示器,作为辅助控制器使用。由于功能上的差距,2 个控制器之间需要用改变程序的接续器进行连接。其组合作为单架支架的控制核心,保证支架各个部位的立柱、千斤顶正常工作。每架控制器组之间通过连接线进行通讯,保证各个支架的数据通信,达到邻架操作和成组操作的目的。

为了保证支架动作的的准确性和通用性,主控制器装入的应用程序及参数须根据实际情况进行修改。由于支架的动作传感器等都是由电信号传输,因此在控制器上装有信号转换器,将电信号转换成控制器可读取信号,将传感器检测数值显示在主控制器上。

控制器是依赖软件工作的,软件分为系统软件和应用程序。应用程序是直接执行支架控制和监测功能的软件,是控制器正常运行和实施操作的平台。控制器上电后,经运行一段引导程序(Booter),在正常情况下会自动启动应用程序进入支架控制的环境。另外,该控制器组具有闭锁功能,当工作面支架需要进行检修工作时,只要按下闭锁按钮,就可切断控制器驱动电源,本架和邻架进入闭锁状态,保证检修人员安全。当有大块矸石卡住后部刮板输送机或者发生危及安全生产的情况时,按下控制器上的紧急停止按钮,即可终止所有的支架动作,保证职工安全。紧急停止按钮具有联动性,只要1 台控制器按下紧急停止按钮,其他控制器均无法运行。

3.1.3 测高传感器和压力传感器

测高传感器由充油管、电路模块、压力传感器组成,如图3 所示。压力传感器固定在充油管两端,测量压力数值,电路模块通过充油管两端的压力差值计算出两端的垂直高度差值。

图3 测高传感器Fig.3 Altimeter sensor

图4 矸石充填支架后部充填系统传感器布置Fig.4 Sensor arrangement of back filling system of gangue filling support

传感器在支架上的布置如图4 所示。图4 为矸石充填支架后部充填系统,其中一组测高传感器安装在后顶梁和捣实机构前端上,用于判断捣实伸出后高度,避免捣实升起过高碰撞后部刮板运输机;另一组安装在后顶梁中部和捣实机构后部,用于判断顶梁距离捣实机构的高度。

在捣实千斤顶中安装了行程传感器组件和压力传感器,压力传感器用来检测捣实正在动作和完成动作时的压力值;行程传感器用来检测捣实千斤顶的伸缩行程。根据捣实千斤顶的压力数值和行程数值共同判断矸石填充的完成效果是否达到要求,并进行相应的时间控制。

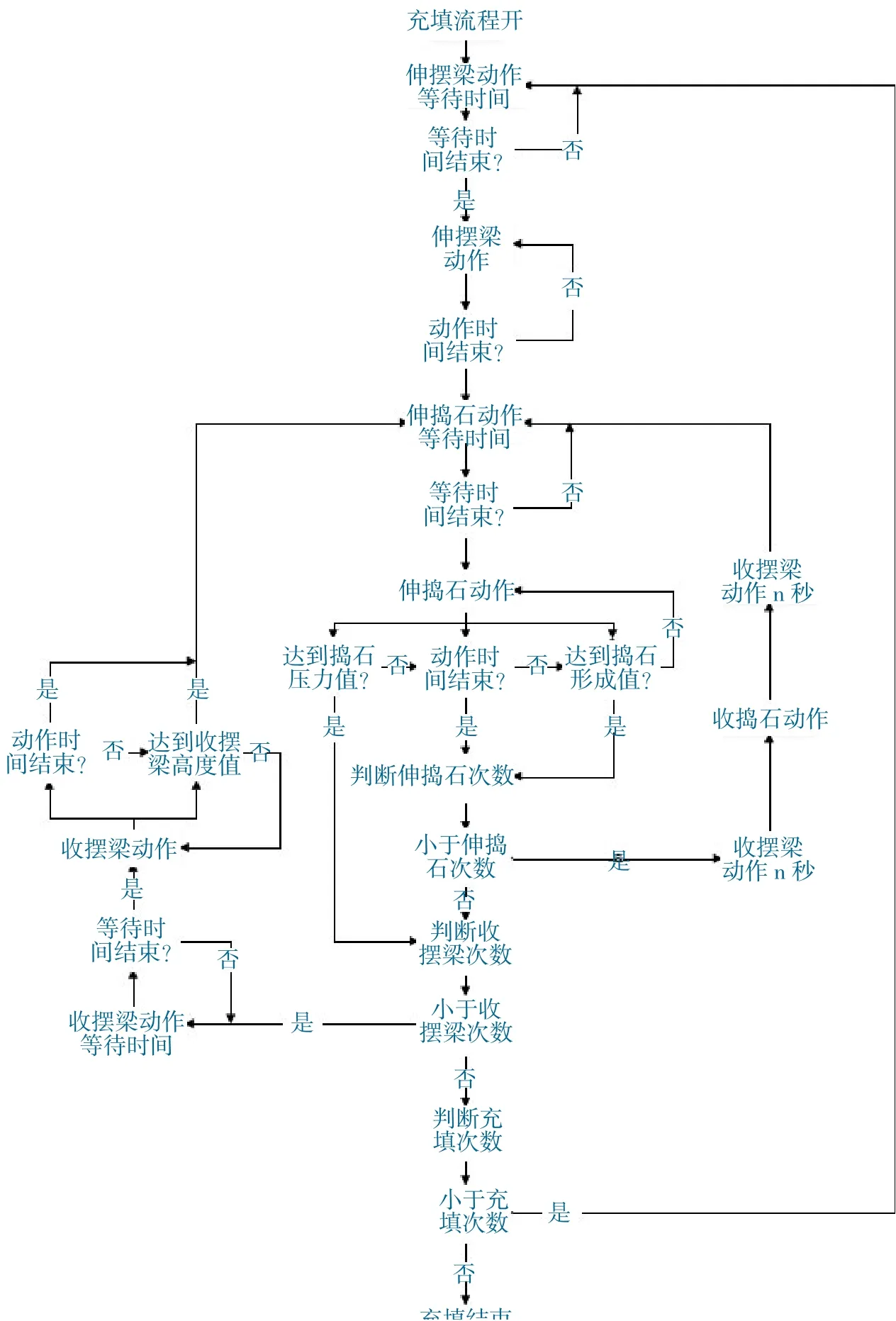

3.2 单架自动化充填控制流程

自动填充控制流程如图5 所示。

图5 自动填充控制流程Fig.5 Automatic filling control process

当支架后部自动充填功能启动后,打开本架后部刮板输送机溜槽排矸口,矸石落入采空区,排矸口的开启由传感器和控制器上排矸时间控制双重控制。

当自动充填开始时,后顶梁上的传感器对后部刮板输送机落下的矸石进行高度检测。当矸石堆积高度达不到设定值时,排矸口打开并落矸;当传感器检测落料高度达到矸石堆积预定高度值时,关闭排矸口。如果传感器发生故障时,落料时间达到设定值时,排矸口也自动关闭。

排矸口关闭后,开始执行夯实作业。在物料夯实过程中,通过安装在摆梁上的倾角传感器和捣实千斤顶上的行程传感器来控制后部铲板和摆梁配合,进行循环控制,当捣实千斤顶的压力到达设定压力值时,本次自动充填动作完成。

单次充填的一个大循环可分为3 层进行充填(大循环和捣实层数可根据实际情况进行设置),其步骤为:①将充填区域预设成3 层,每层进3 次捣实动作,然后结束第一次循环;②在捣实过程中,若压力值达不到设定值时,在第二次循环过程中对压力值不足的层次进行3 次捣实,3 次捣实完成或者压力值达到后进行第二层的捣实,以此类推;③第二次循环如果还有未捣实层次,则进入第三次循环,直到3 层都捣实完成。

对最大自动充填次数进行了设置,防止压力传感器损害,导致无限制的自动充填。其中落料高度值、压实千斤顶的压力和行程值、摆梁提升角度值、摆梁提升最大高度、充填次数以及各动作时间等值均可以进行参数设定。

在单架自动循环充填、捣实过程中,一般放矸动作2~3 次后,再进行1~2 次捣实动作。因此,方案采取充填次数C与后铲板千斤顶压力P、行程R相结合的方法,进行单架充填过程中是否捣实的判断。捣实条件可设定为:

3.3 工作面成组自动充填控制流程

首先根据实际生产需要,在选定的支架控制器上进行自动充填参数设置,然后通过控制器的信息传递功能,将该架的充填参数复制到需要进行成组充填的支架控制器上。当需要进行成组充填时,可以在该组支架的头部或者尾部进行充填,也可以在其中任意一架选择向头部或者尾部形成架组进行充填动作。

4 实践应用

将该智能化矸石充填系统在邢东矿进行应用。邢东矿由于地理位置原因,附近村庄较多,充填开采是该矿主要的开采方式。经过在邢东矿进行实验和使用,取得了以下效果。

(1) 充填时间的缩短,在出煤产量相同的情况下,充填时间由原来的3 h,缩短到使用后的1.5 h。

(2) 矸石充填量得到了提升,由于捣实机构的捣实效果提高,捣实强度增加,充填矸石量由原来的每月1 万t,增加到3 万t。

(3) 提高生产效率,将先出煤后充填传统工艺升级为回采与充填同时进行的平行作业,将充填效率由原有的每班1 刀煤提高至每班4 刀煤,月产能力由1.8 万t 提高至7.2 万t,工作面生产能力大幅提升。将采充平行度由原来的40%提升到现在的80%。

(4) 充填人员减少,由于控制器操作简单,在充填人员的配备上,由原来的6 人,减小至现在的3 人。

5 结 语

智能化矸石充填系统的使用,解决了普通充填支架捣实强度低、充填时间长、操作繁琐、充填率低等问题,有效降低了职工的劳动强度,带动了充填工艺、材料、装备的进步,实现了充填工作面智能化开采。