惯性定位仪检校场管径中心基准三维坐标获取方法的探讨

2022-07-23程宝岩

程宝岩,王 彤

(1.上海茗川测绘技术有限公司,上海 201199;2.上海市南电力集团有限公司,上海 201199)

0 引 言

随着城市化进程的深入,电力、燃气、信息通讯等行业的管道常常需要穿越铁路、高速公路、城市高架道路等市政基础设施进行敷设。为了减少对城市运行的影响,地下管线常采用非开挖敷设施工。由于敷设管线的埋深、位置信息不准确等问题,会给后期交叉施工带来隐患(例如桥梁打桩、河道拓宽等),其他物探技术也不能有效解决,极易酿成安全事故。为了有效解决上述问题,获取现场非开挖管线施工时的准确三维姿态信息至关重要。惯性定位仪的引进和使用可以作为一种有效途径,能够最大程度获取现场管线的真实三维坐标数据,并在非开挖管线施工、检测行业中逐渐占据主流。与此同时,如何保证惯性定位仪本身测量成果质量,仪器的定期比对校准工作必须引起重视,检校场地提供校准比对的管线中心三维坐标数据的准确性显得十分重要。

1 惯性定位仪原理

惯性定位仪是用来传感与维持方向的装置,基于角动量守恒的理论设计出来。基本原理是运用物体高速旋转时,角动量很大,旋转轴会一直稳定指向一个方向的性质,所制造出来的定向仪器,它包括测量仪器的姿态X方向(距离Distance)、Y方向(水平角Heading)、Z方向(俯仰角Pitch)和侧滚位置R(翻滚Roll)。仪器工作时,其在测量主机中高速旋转,而高速旋转均衡的仪器旋转轴具有定轴性[1]。定轴性是指仪器沿旋转轴的垂直方向无力矩作用时,旋转轴在惯性空间中保持指向不变的性质,由于测量主机移动到不同的位置时,惯性定位仪沿旋转轴的垂直方向有力矩作用,导致旋转轴方向发生改变,而测量主机自带的多组传感器实时读取仪器旋转轴所指示的方向,这样就能使测量主机在管道内移动的过程中,记录管道每个连续点的前后空间位置变化关系,同时通过输入管道两端的坐标,就能得到整个管道的三维坐标。

2 检校场地管径中心三维坐标获取

2.1 场地简介

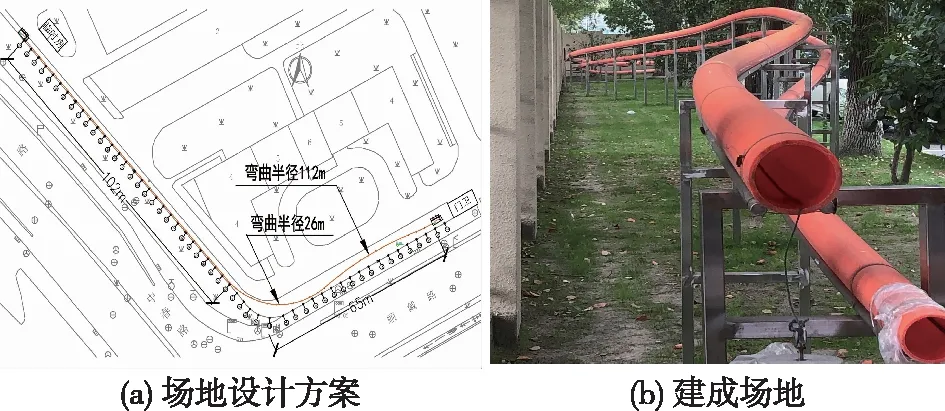

本检校场位于本公司办公场地南侧,沿公司围墙附近绿化带内建设模拟顶管施工架空电缆保护管1孔,通信保护管1孔(总长度185 m),管线最大曲率半径26 m,最小曲率半径112 m,最大高差1.59 m,同时为合作单位预留管道位置,设计方案和建成后效果如图1(a)、图1(b)所示。为了掌握场地龙门架支架的稳定性及变化情况,在龙门架支架上布设沉降监测点(共计55个),定期使用高精度电子水准仪进行沉降观测(图2)每月观测1次,累计共观测6次并跨越一个雨季。观测数据分析表明:所有监测点近3次的沉降速率均小于0.2 mm/月,各点起始累积沉降量均小于2 mm。基于上述数据判断,龙门架基础已基本趋于稳定。

图1 场地平面布置图

图2 龙门架支架沉降观测标布设

2.2 管道外壁中心三维坐标测量

在管道外壁上利用水平尺和游标卡尺,每间隔1 m标记好管线外壁中心位置,同时粘贴上全站仪反光片,将反光片的中心与标记好的管外壁中心位置重合(图3)。利用公司办公场地内2个已知坐标点(多仪器、多时段、多人次测绘平均值),安排3个测绘班组(每组3人)分别用GPS做好控制测量后,采用高精度全站仪测量反光片十字丝处的三维坐标,利用测量数据制作生成管道轨迹,测量频率同样为每月1次,累计测量6次,3个测绘班组数据处理后得到管道轨迹数据平面中误差小于±4 cm,高程中误差小于±2 cm,虽然能满足《城市测量规范》要求;但是由于管道材质本身受太阳光照影响较大,受热膨胀,导致测试结果偏差较大;本文分析时,将各班组采集的6次数据平均值作为管道外壁三维坐标基准值,后续继续上述周期性作业,增加测绘频率,调整测绘时间段,最终各个点位利用多次测量数据的均值作为管道外壁中心三维坐标基准值。

图3 管道三维坐标观测标

2.3 管道中心坐标三维坐标的间接获取

虽然高精度全站仪等仪器可以精确采集管道外壁中心位置三维坐标,但惯性定位仪在管线内移动时所测量的数据是管径中心三维坐标,显然全站仪测量的管道外壁中心位置的三维坐标不是最终所需要的成果,本文采用了构建管线三维模型的方法来获取管径中心的三维坐标。

本次使用三维软件3ds Max 2019进行建模。管线三维模型与全站仪所测三维坐标保持同精度,以提供的三维坐标的精度为准,进行放样建模,其三维坐标精度点位中误差不大于±5 cm。

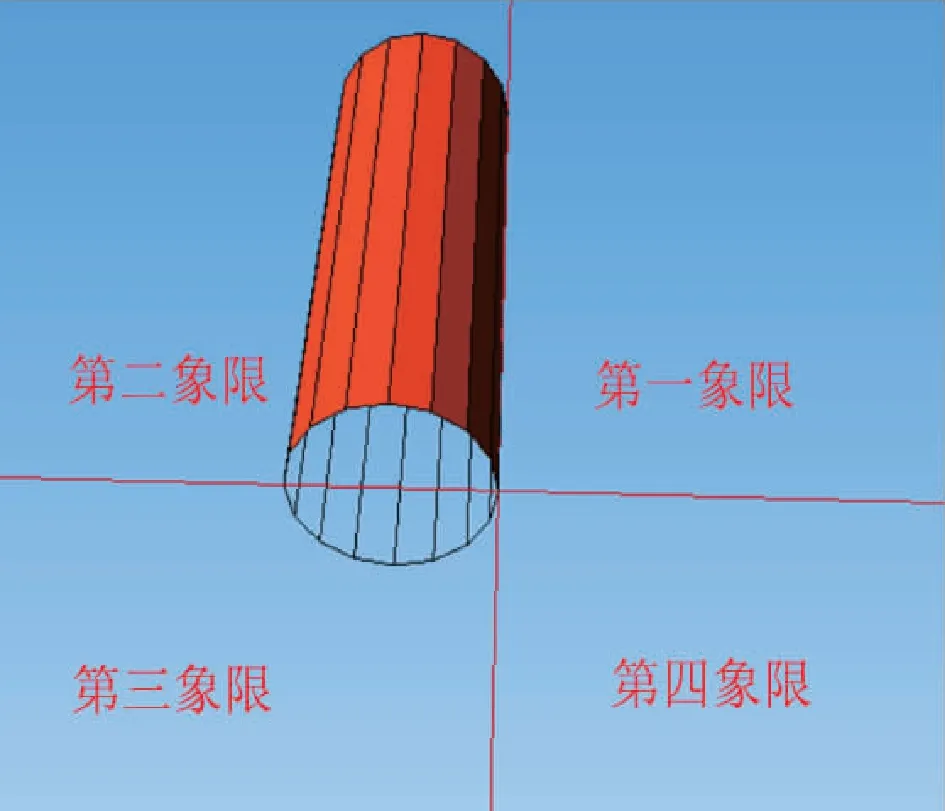

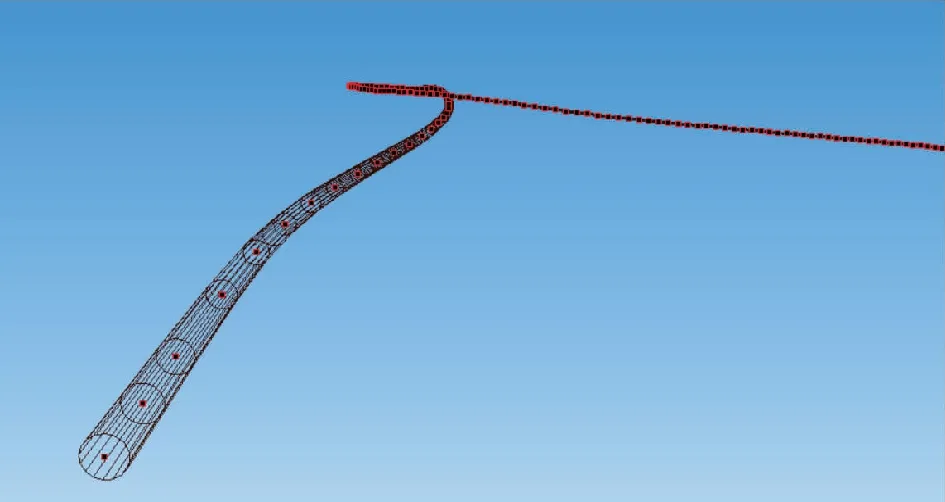

首先,将全站仪所测绘的管线外壁中心位置的三维坐标点导入到3ds Max 2019软件中,利用管线外壁中心三维坐标点(图4)连线,做出放样线段,同时根据管线管径大小,做出管线的放样段;本文以175 mm管径为参照进行说明,其中放样段宜在一二象限内,以轴中心为中点(图5)。

图4 管线外壁中心三维坐标点

图5 管线模型放样段

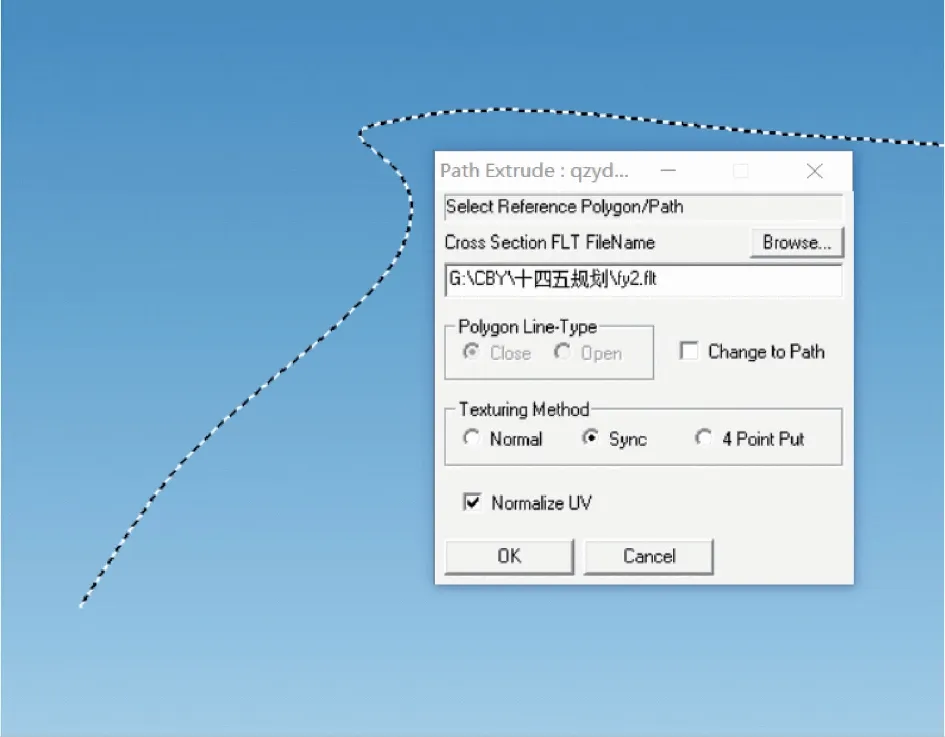

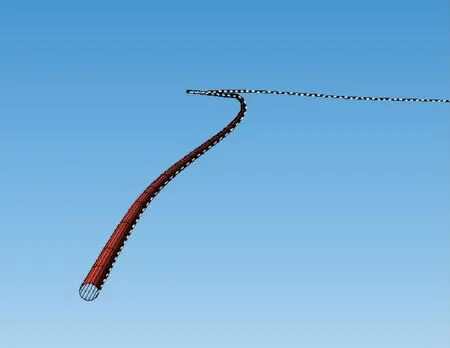

然后,在3ds Max 2019软件中,根据管线外壁中心三维坐标连线来生成管线三维模型,单独选中管线外壁中心三维坐标连线线段,在软件中的工具栏里点击“放样”命令,选择管径为175 mm的放样段进行放样,点击OK,如图6、图7所示执行命令。

图6 放样操作

图7 放样出来的管线模型

最后利用软件的中心点命令,生成管线管径中心点(图8),然后将管线管径中心点数据以其他开放平台可识别的输出格式导出,如csv、txt格式等。

图8 三维建模获取管径中心点三维坐标

2.4 管道三维加密扫描数据采集

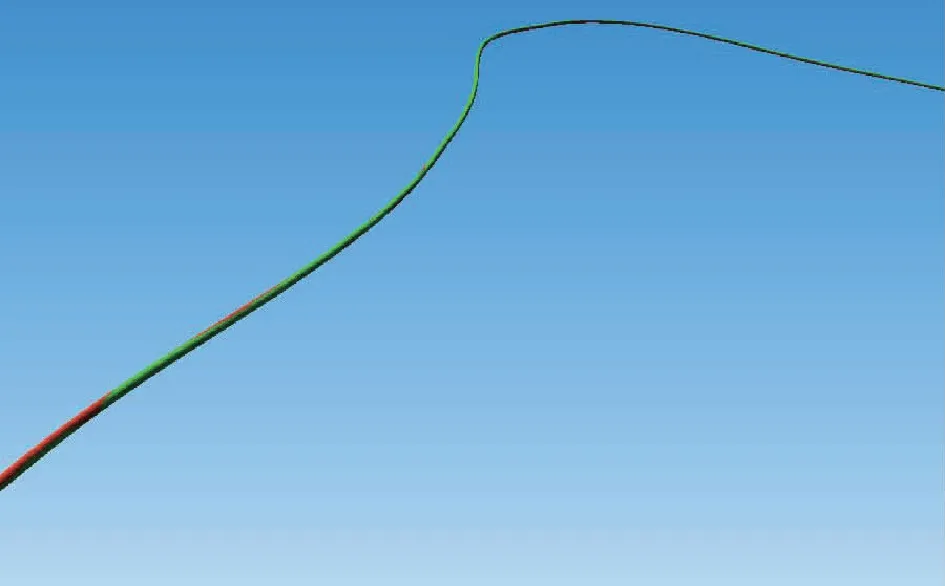

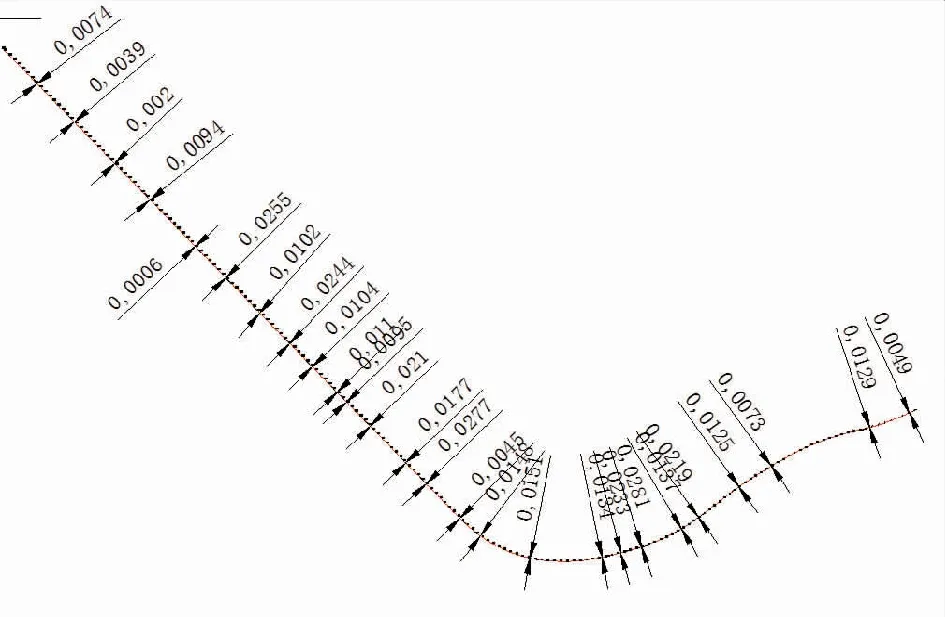

为了更加精确地获得模拟管道的三维坐标数据,并进一步验证全站仪观测数据建模的方法所获取的管径中心坐标的准确性,使用全站仪影像扫描仪(集测量、影像和高速3D扫描于一体),对场地内模拟管道等设施进行了高精度的三维扫描(图9),该设备既可高精度全站仪测量(精度可达到0.5″),又具备高速扫描能力(扫描速度26 600点/s),将扫描获得的三维管道模型数据与全站仪测量数据生成的三维模型进行对比(图10),红色为三维软件生成管线模型,绿色为三维扫描仪扫描管线模型),两者模型数据一致性较好;两条线的数据对比,其平面差值小于±3 cm(图11),高程差值小于±2 cm。

图9 高精度三维扫描

图10 两种建模成果一致性比较

图11 两种建模方法获取中心坐标差值比较

管道全长范围内,在有代表性的位置选取三维扫描成果数据和全站仪测量数据,共130组/点进行对比分析:平面中误差为2 cm,高程中误差为1 cm。三维模拟生成管线管径中心的坐标符合精度要求,可靠性也较高。

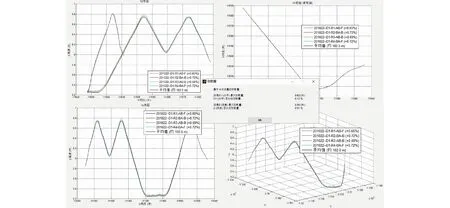

2.5 惯性定位仪实测管道中心三维坐标

公司利用Reduct公司生产的最新的DuctRunnerTMDR-HDD-4.5XS惯性陀螺定位仪,对场地内的管道进行测绘。这款仪器是当前国际上最先进的惯性陀螺定位仪,可提供高精度、连续的管线三维坐标,平面精度达到0.25%L(L为管道总长度),高程精度达到0.10%L。

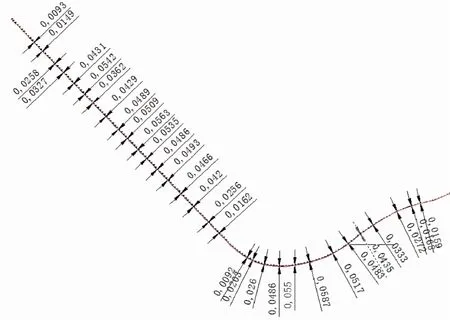

选择场地内管径为175 mm的管道,将仪器静止于管口处,开启惯性定位仪,一孔来回拖拉测量2次,采集数据间隔为1 m,共测4组数据。作业完毕后,利用定位仪自带电脑及软件处理分析计算管线轴线的三维坐标(图12)。4次测绘弥散量成果平面最大差值0.62 m,高程最大差值0.05 m,平面相对中误差为0.17%L,高程相对中误差为0.05%L。

图12 陀螺仪测绘成果

将陀螺仪测绘得到的管线三维坐标线与全站仪测量间接获得的管线三维坐标线对比(图13),图中红色为全站仪测量间接获得的管线数据,蓝色为陀螺定位仪实测生成的管线数据,可以看出两者之间的平面最大差值小于±6 cm。上述比对分析结果表明惯性定位仪检校场地管线三维坐标数据的高可靠性。

图13 两种采集管道三维坐标线对比

3 结 语

以本公司校准场地为依托,对场地内管道中心三维坐标的获取方法进行了比较探讨,得出如下结论:

(1)常规全站仪人工测量采集管道外壁中心坐标数据,结合三维软件生成模拟管线模型,间接获取管径中心坐标值方法应用于实际工程中是可行的,并且节省人力和成本。

(2)利用高精度的三维扫描仪间接获取的管道中心三维坐标与常规全站仪人工测量采集管道外壁中心坐标数据间接获取管道中心三维坐标进行对比,平面中误差为2cm以内,高程中误差为1 cm以内,精度能够满足实际工程中的应用,能够为设备比对校准提供精确的参考基准,但是耗费成本较高。

(3)利用目前最先进的惯性陀螺定位仪对管道进行直接测绘,得到的管道中心三维坐标数据与全站仪和三维扫描仪测量间接获得的管道中心三维坐标进行对比,平面最大误差小于±6cm,也证明了间接获取的管径中心三维坐标值的可靠性。

本文探讨的检校场管径中心基准三维坐标的获取方法,综合分析其测量数据精度较高,经济性好,为类似的测绘项目提供了一种思路,希望能在非开挖测绘中发挥更大的作用。同时也为后期惯性定位仪的检定和校准结果的准确性提供可靠保证。