综采巷道全液压履带钻机的技术改造

2022-07-23和鹏鹏

和鹏鹏

(山西潞安工程有限公司,山西 长治 046100)

0 引言

山西省煤炭资源丰富,但由于煤炭资源赋存条件、煤质特性等存在差异,不同煤层的开采都有特定的复杂要求。随着易采煤层的减少,大倾角、急倾斜、煤层薄等地质条件更趋多样性和复杂化[1]。山西省薄煤层资源储量约占总储量的19.2%,1.3 m以下薄煤层资源占全国煤炭总储量的20%,回收率却只有30%左右[2]。随着煤矿开采强度的逐年增加和开采深度的不断延伸,一些矿井采深超800 m,巷道含煤层厚度薄浅,矿井巷道空间狭小,呈不规则状,现有的普通履带钻机在井下通过时和施工占用空间受到限制[3-6]。人工工作量大,劳动强度高。加之掘进开采中存在瓦斯突出、冒水、冲击地压等水文地质条件复杂等情况,煤矿安全生产问题也愈发显著,成为妨碍煤矿高产量、高效率的主要因素。为有效解决在狭窄巷道中钻机难施工、综采设备小尺寸与大装机功率矛盾等问题,确保矿井安全高效生产,在原液压履带钻机的技术上,设计研发了大功率全液压履带钻机,以提高工作效率,使煤矿井下施工更加安全、便捷、高效。

1 综采巷道对全液压履带钻机的需求

综采薄煤层巷道空间狭小,普通履带钻机在矿井瓦斯抽采不达标的情况下组织生产,受地下空间的限制,正常作业难以有效开展,只有大规模技术改造才能提升安全生产保障。未进行技术改造之前,煤矿用履带式全液压坑道钻机的钻杆多为1.5 m,而掘进机与巷道侧帮之间相距1.2 m,钻、掘交叉施工过程中,为了保证钻机可以直接从掘进机附近通过,通常会选择全液压分体钻机开展钻孔施工。该类型钻机缺少行走组织,运输以及钻孔间位移全部依赖于人工进行搬迁;钻井角度的调整以及稳定也需要人工进行帮助。如此一来,工作人员的工作劳动强度较大,综合钻进效率并不高。因此,需要研发一种宽度设定在1 m以下,额定转矩为4 500 N·m、可以在综采巷道之中完成钻掘交叉施工的全液压履带钻机,以满足顺层以及穿层钻孔施工的实际需求。同时,井下瓦斯抽采卸压装备也亟待更新,它的更新既能提高采掘工作面单产单进效率,一定时间内又能进驻多种高度可控的开孔钻机设备。

2 技术改造方案

2.1 设计要求

煤矿井下全液压履带钻机的设计,依据钻机的主要技术参数进行计算选型。设计时需针对坑道钻机结构紧凑的特点,充分融合煤矿井下前探钻孔施工的成功经验以及实际需求,研发的钻机在保证钻进能力以及调角和调高范围的基础上,加强钻机的稳定性以及通过性,同时在施工及排前探钻孔过程中完成迅速移位。研发的ZDY4500LXY型号全液压履带钻机需在一定范围内,可以实现主轴倾斜角与水平开孔高度调整。此外,钻机拥有2个转盘,一方面可以调整钻机的方位角;另一方面能够调整履带底盘与焊接车体之间的角度,完成施工排前探钻孔过程中各孔间的迅速移位。钻机下稳固设备属于可伸缩式设备,钻机处于施工状态下,能够使得钻机稳定性得到显著的提高。其额定转矩经测试可达到4 500 N·m,额定转速处于60~200 r/min,钻井功率可以达到90 kW;最大给进力数值为125 kN,最大起拔力则为190 kN,主轴倾斜角为±90°,钻孔方位角则为±90°,电动机额定功率为90 kW;最大爬坡角度为15°。

2.2 钻进结构设计方案

2.2.1 基本结构

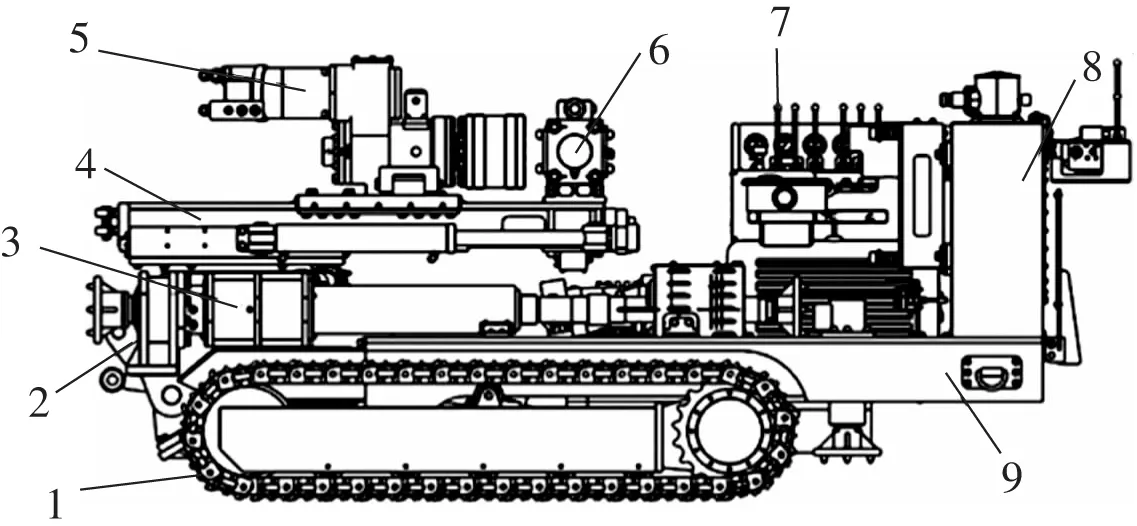

新机型满足不同类型部件之间具有的互通性以及通用性,需缩减原钻机整体宽度和不可拆卸部分的长度,实现新机型在综采巷道施工和在罐笼中施工,运输上更为便捷,施工效率和运输工作效率进一步提高[7-9]。为此,钻机结构设置为立体式结构,夹持器实现可调节,改进了动力可控制操作系统。调整电机泵组、油箱和操作平台的位置,移至钻机后面,高压滤油设备,主机的给进装置处于油箱的上方,使钻机立体空间得到充分的应用。全液压系统钻机设计结构如图1所示。

1—履带部分;2—转角稳定装置;3—回转支承;4—给进装配;5—大扭矩动力装配;6—对开式夹持器;7—动力操作系统;8—液压控制系统;9—车身主体图1 ZDY4500LXY全液压履带钻机结构Fig.1 Structure diagram of ZDY4500LXY full hydraulic crawler drilling rig

合理的开采方案,可以提高工作面资源回收率[10-12]。通过夹持器与动力控制操作系统,全液压履带钻机可实现大扭矩回转钻进功能。试验证明技改后该全液压履带钻机在工作面开采过程中,钻机采煤钻孔造成钻孔外段5 m区域内的范围应力集中并发生塑性破坏。

2.2.2 履带车底部分设计

为了确保钻机可以正常地从掘进设备以及巷道侧帮之间所形成的空间内经过,根据钻机整体布局,初步设计宽为1 m,载重量达到10 t的履带底盘。这种高强高、厚重型履带,结构紧凑,该钻机在作业时不仅不需要人工搬迁,还降低了自身高度。同时,该底盘与焊接间借由液压驱动回转支承实现连接,驱动回转可调节区间为±90°。车体前端安设了回转支承,实现车体与主机之间的链接,调节的区间同样为±90°。经过钻探验证,车体和履带底盘的夹角呈可调节状态。试验证明,如果钻机应用于前探钻孔施工期间,使得履带底盘和巷道宽度方向之间保持平行关系,驱动履带底盘便能够实现前探钻孔过程中的迅速位移,使得钻机综合施工效率得到显著的提高。同时,该钻机履带设计成半内嵌低承载联接结构。此外,为便于调整角度和稳固钻机,增加了嵌套结构和整体翻转装置,这些技改措施,使钻机履带在行进时,车体前端两履带中间低于履带顶面,降低了钻机整体高度,有效控制了钻机的外形尺寸。

2.2.3 下稳固装置设计

对比同类型钻机,新钻机在缩减整体宽度、增加自重方面呈现明显优势,重点解决了钻机在施工中稳定性不佳的问题,钻机下部分稳固装置改进为可伸缩方式,由此调整钻机的宽度。结合钻机整体设计方案,钻机后下方稳固装置基于平移油缸稳定的支撑向两侧延展。技改后控制油缸伸缩长度的控制手柄设置在操作台上,方便操作员及时观察下稳固装置油缸的基本状况。为了使钻机可以正常进入罐笼之中,钻机不可拆卸长度必须得到控制,一般限定在3.85 m以内。故而,在稳定装置超出履带车体宽度情况下,抽取定位轴,转动稳定装置至一定角度,结合现实状况采用适宜的空位,再次插入定位轴予以定位,以完成履带车体宽度的增加。

2.3 钻机液压系统设计

该钻机从总体结构及技术参数、主要部件及整机的液压系统和电气系统,对照采煤机械化和安全标准化的要求,应用双泵开式循环液压系统,采用双路供给油量(回转回路与给进回路),以完成回转参数以及给进参数的独立调整,规划比不同执行机构用户工作过程中彼此干扰。主泵作为横功率负载敏感的变量泵,系统设计由主阀提供动力,副泵负责钻机施工时钻机的稳定性、调角以及柱基回转支承提供其所需要的动力。泵以及阀门等液压部件均采用进口产品或是先进的国产产品,具有安全性、稳定性以及可靠性等良好的优势,对提高整体系统质量具有积极意义。

3 现场试验

钻机现场工业性试验过程中,选择工作面外机巷道,利用风力完成排渣,配置φ73 mm三角形钻杆以及φ94 mm钻头进行运行。试样钻孔数量不低于700个,包括前探钻孔203个,进尺总计长度5 800 m,最大孔深度为181 m;顺层钻孔总计507个,总计进尺45 117 m,深度最大值为116 m,就能满足预设的施工需求,钻孔综合效率相较于之前有了显著的提高,数值达到1倍以上。钻孔设计参数具体见表1。

根据现场钻孔试验,表1的钻孔实验统计结果证明,改进后的这台煤矿井下全液压履带钻机,前探钻孔时适用于各类狭窄低矮巷道,其稳固装置可以快速移位,设计有着良好的适应性。

表1 钻孔设计参数统计结果Table 1 Statistic results of drilling design parameters

4 结语

综采巷道全液压履带钻机ZDY4500LXY的研制,有效解决了综采巷道中钻机位移难和综合效率不高等问题。现场试验实证了综采巷道全液压履带钻机整体设计结构科学合理,对低矮巷道钻探施工效果良好,执行设备操纵的电子元件,通过液压控制即可实现,在井下作业环境的适用性和工作效率显著提高。此外,钻机应用了双液压驱动回转支承的构造;为钻机施工及排前钻孔提供了便利,该机型位移速度进一步加快,施工效率高,为薄煤层安全高效开采提供了保障。在综采巷道前探钻孔施工中该机型适应性强,同时还可以跨传输带在该煤层以及附近煤层施工,满足了施工要求,整体结构安全可靠,符合井下环境一台设备多种用途的需求。