变频控制系统应用于风机上的可行性研究

2022-07-23薛淑杰

薛淑杰

(潞安化工集团有限公司古城煤矿,山西 长治 046000)

0 引言

矿用主通风机是煤矿安全生产的根本保障,“不间断运行”是对通风机系统最根本的要求。目前国内矿井煤炭产量激增,通风不但是煤矿安全生产的保证也是产量的保证[1-2]。通风设备大型化是必然的发展趋势,到2008年底,国内大功率通风机配套电机最大已达到5 000 kW,从电控系统的角度来讲,大功率电机在国内多数煤矿采用降压软起动方式,而在国外同领域基本都采用变频驱动方式。采用变频驱动方式最突出的特性就是节能,同时“零速度”起动方式可以大幅度降低对机械系统的冲击[3-4]。

某煤矿对旧井主通风系统进行改造投运,矿井主通风机为FBCDZ-6-NO18 2×132 kW型主扇风机,驱动采用同步电动机,电源由10 kV开闭所双回路供电,经KBSG-500/10干式变压器降压、KBZ16-400馈电开关直接起动投网运行。根据矿井120万t设计年产量要求、矿井生产风量需要、瓦斯浓度影响,现有的风机无法满足整体要求,且试验矿井被认定为煤与瓦斯突出矿井。为保证矿井安全生产,响应公司以风定产的号召,改善旧井风量不足的现状,在公司协助下开始对新井主通风机进行改造设计,将变频控制运用到主通风机上进行试验研究,证明风机变频控制的可行性。

1 主通风机结构与性能参数

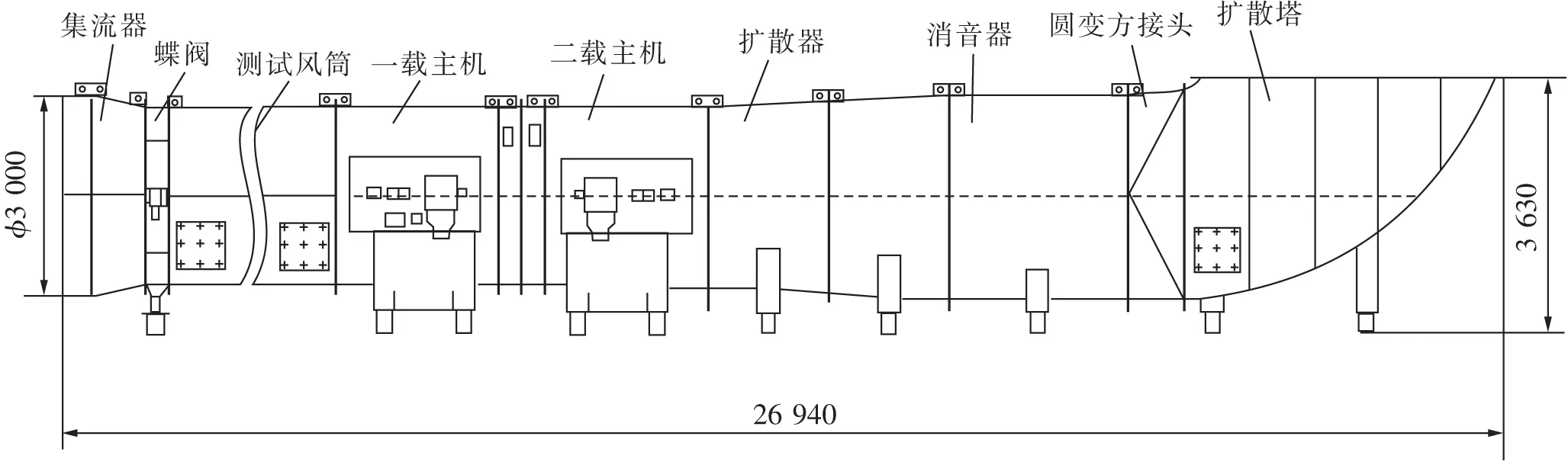

以FBCDZ系列通风机为研究对象,其采用机电一体化组装结构电动机直联方式,具有结构紧凑、自重小、运输和拆装方便等特点。与市场上众多通风机结构类似,其主要部件包含电机、一级、二级主风机、消音器、风筒等组成。其中叶片为通风机的主要部件之一,其采用三维扭曲结构,弯掠正交型,可以使通风机运行时气流保持平稳,振动现象微弱,具有很高的运行效率,通风机结构如图1所示。

图1 通风机结构Fig.1 Fan structure drawing

FBCDZ系列煤矿地面用防爆抽出式对旋轴流通风机主要参数见表1。

表1 主通风机主要参数Table 1 Main parameters of main fan

主通风机所需的正常工作条件见表2。

表2 主通风机所需的正常工作条件Table 2 Normal working conditions required for the main fan

2 变频控制系统简析

2.1 主通风机变频控制系统构成

对旋式风机:FBCDZNo36-B 2×900 kW

电机:YBF800S2-900 kW(山西防爆)

高压配电系统:KYN28A-12(正泰电器)

整流变压器:ZTSFG-1400/10(保定天威)

变频器:ACS5000(ABB)

低压配电系统:MNS抽屉柜(正泰电器)

直流屏:GZDW-38 Ah(正泰电器)

UPS柜:APC-2200U-24Ah

PLC柜:DK-01(环能兴业)

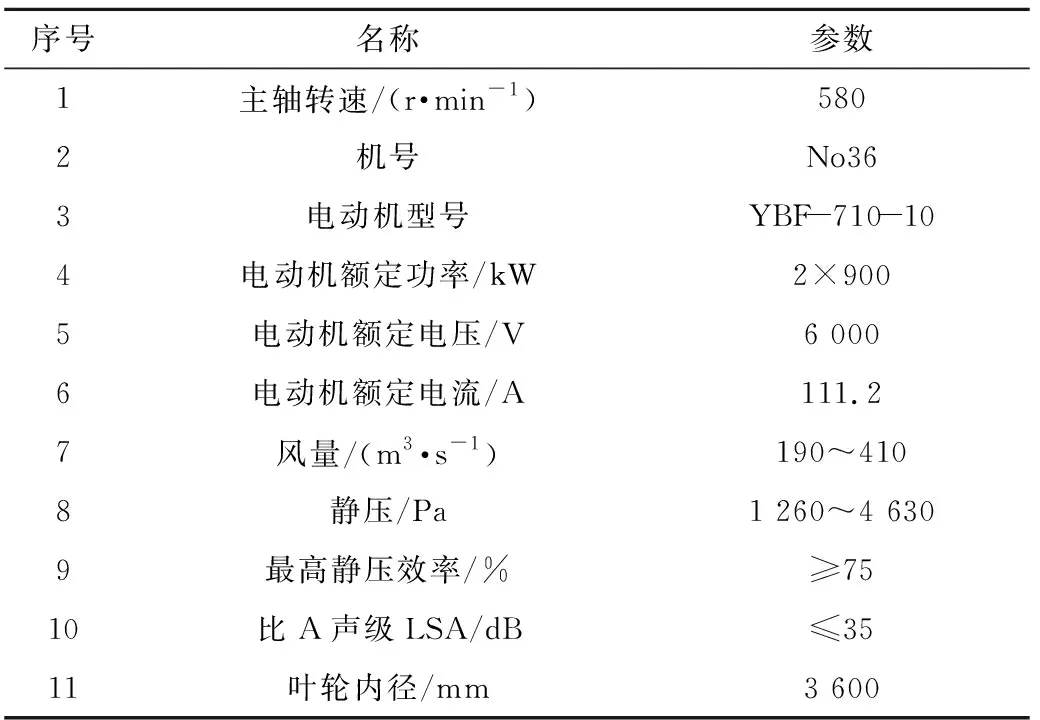

风机简易设备布置图及结构如图2所示。

图2 风机设备布置Fig.2 Fan equipment layout

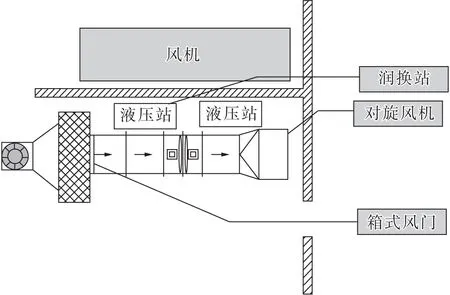

如图3所示,18台高压开关柜与6台变频器置于高压配电室,3台PLC柜、1台UPS柜、2台直流屏、3台低压柜、1台低压进线柜与1台辅助系统低压柜置于低压配电室,操作台、风机在线监测系统置于监控室。

图3 变频装备布置Fig.3 Frequency conversion equipment layout

2.2 主通风机快速起动及切换控制研究

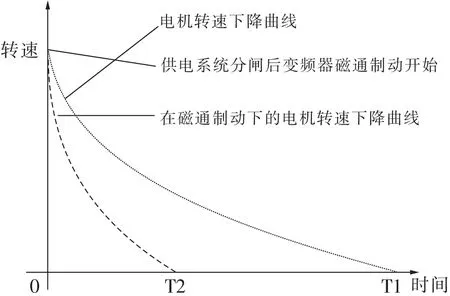

风机切换时间不多于10 min是“煤矿安全规程”中严格规定的,各矿根据实际情况不同还有更高的要求,主通风机采用的双极轴流式静叶可调式的风机,该风机的轮毂直径较大加之电机转子转动惯量非常大,这些因素给停车造成了一些影响,最初的系统方案中拟采用机械抱闸的方式解决这一问题,但由于抱闸系统对风机机械系统的冲击较大,后经反复论证利用ACS 5000变频器的DTC控制技术采用“磁通制动方式”。电机转速下降对比如图4所示。

图4 电机转速下降对比Fig.4 Comparison of motor speed decline

磁通制动方式不同于标量或矢量控制方式“直流制动”,若采用直接转矩控制(DTC)的方式便可实现电机转矩与励磁电流独立运行,此时ACS 5000变频器在设备停车时可通过给电机输出一定频率的励磁电流在定子上产生不同的转子旋转磁场。通过阻尼磁场的影响大幅降低电机停车时间,这种方式相对于直流制动来说,不仅减少了电机的发热还提高了停车的效率。

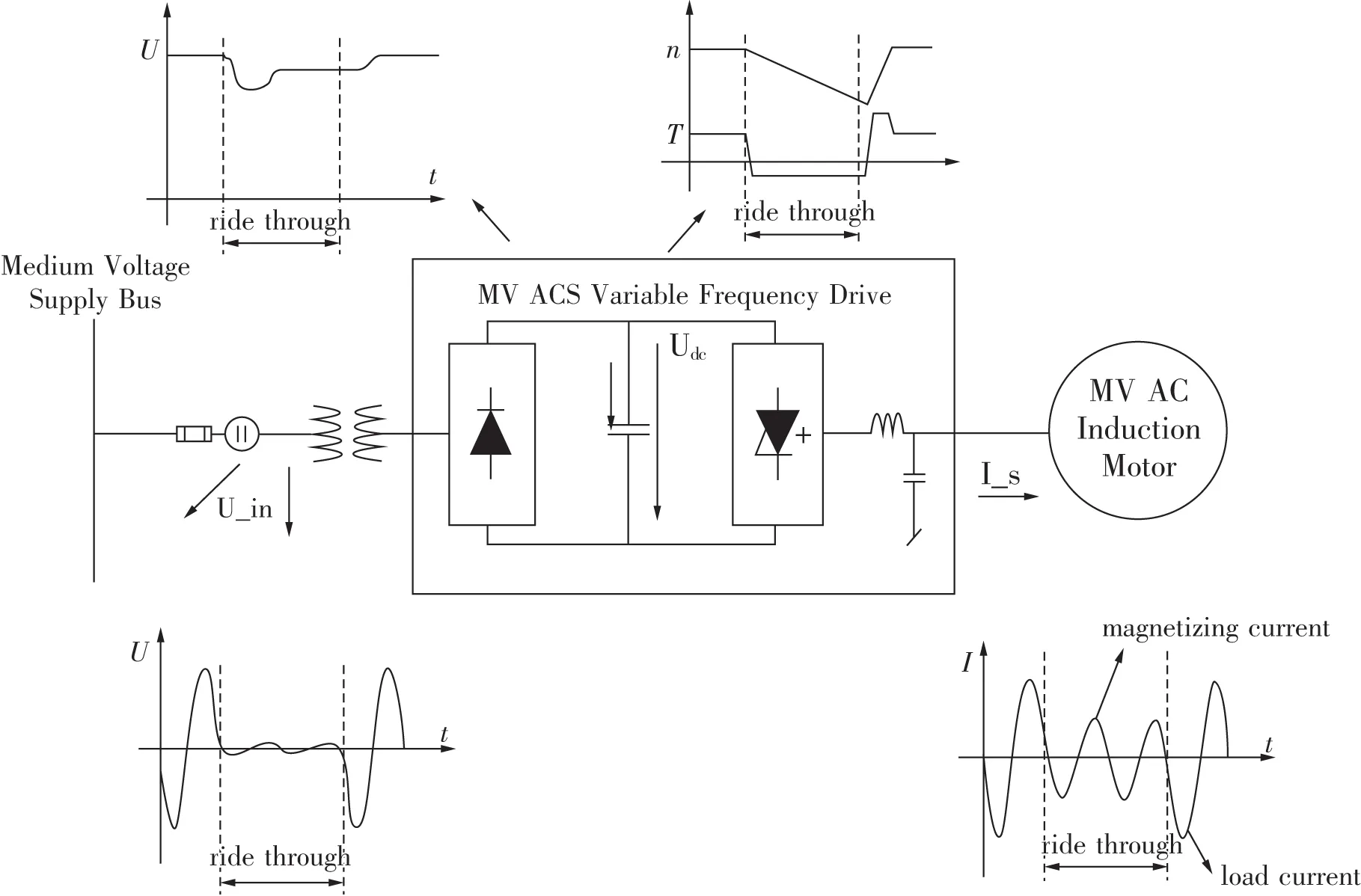

2.3 主通风机变频驱动失电跨越功能的研究

当电压出现瞬间闪断时,原主通风机电机因采用同步电动机驱动在这种状态下无法确保不间断运行,新系统采用异步电动机但针对这一问题也无法彻底解决,为改善这一问题,在变频驱动设备的功能设置上选择了“失电跨越”功能,该功能源于直接转矩控制技术,其根本在于变频器可独立控制输出电流的I励磁和I转矩的2个分量,如图5所示。

图5 转矩分量Fig.5 Torque component diagram

当遭遇雷击或主系统变压器切换时电网短时掉电或闪断,变频装置能够在保证电机持续运转的情况下,不断地把励磁电流施加给电机但没有转矩电流,由于给电机施加了一定的励磁电流,电机的转动惯量可转化为电能并向变频装置直流侧反馈,变频装置直流电压可以保持在适当的范围内,这样就保证了变频装置在电网闪断时仍能对电机转速进行持续控制,变频装置还可在电网恢复正常时根据电机运行的实时状况控制电机转速回到原先设定的值,这种功能在实际生产中很大的提高了井下通风安全性及持续性[5-8]。

2.4 主通风机变频控制对改善矿井通风状况分析

一般的通风机动力源多为工频电动机,所以主通风机风量为固定数值,抽出风量不管何时均为定值,即使出现特殊情况,诸如部分掘进头面瓦斯涌出量突然增大现象时,主通风机却无法在短时间内很快将涌出瓦斯疏散,进而引发瓦斯超限、报警断电、甚至更为严重的问题;而采用变频控制系统的主通风机则不会出现此类问题,无论井下各工作面瓦斯含量涌出多或少,都可以通过调节主通风机频率,增减主通风机转速,进而达到改变抽出风量,增大或减少风压的目的,保证井下通风一切正常,避免出现由于风量不足导致的瓦斯超限或其他安全问题[9-12]。

2.5 主通风机变频控制节能试验

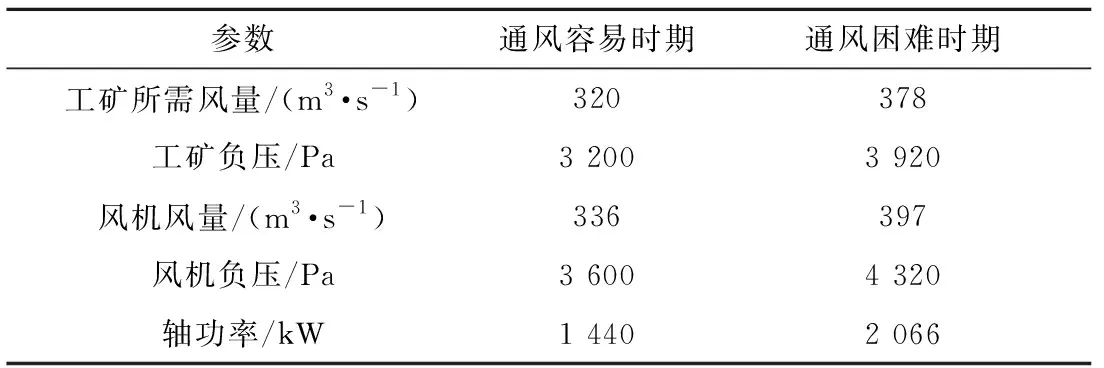

采用变频控制方式最直接的效果就是节能。常村矿原先选用的主通风机是动叶可调式的风机,由功率为2 000 kW的同步机进行驱动,风机动叶的角度能够根据井下通风量需求的变动进行自动调节,但在实际运行中发现风机的运行效率较低。基于此,本文针对AGF37.5-22.4-1FB型通风机进行改造,通风机的运行效率高达85%,根据矿井通风要求选择了2个工况点,这2个工况点是原风机系统运行的工况点,通风参数见表3。

表3 工况点通风参数Table 3 Ventilation parameters table at working points

对常村煤矿的节能效果进行分析,在矿井通风容易的时候轴功率为1 440 kW,在采用变频调速度的方式时能够把风机的效率提高到85%,因此风机的轴功率为1 204 kW,按每度电费为0.5元计算,一年能够节省电费103.368万元,在矿井通风困难的时候节省的电费可达141.5万元。

若每台变频器的投资为400万元,在矿井通风容易的时候收回成本的周期为3.86 a,在矿井通风困难的时候收回成本的周期则为3.04 a。因此,变频调节技术对于矿井节能有着重要帮助。

3 主通风机变频控制引发问题及防范措施

3.1 主通风机变频控制引发的问题

主通风机采用变频控制系统后各方面效果均很好,但也有个别问题存在,简单分为2种:①倒风机过程中存在风量短路,井下很短时间无风或微风;②风门带压开启或关闭困难。

3.2 防范措施

针对主通风机变频控制引发的几个问题,分析原因并提出相应措施进行防范。通过风阻控制系统在倒风机过程中出现问题时进行控制。通过风门打开的大小,控制通风网格阻力,使得工况改变,从而使得双风机倒换过程中系统过渡平稳。多台风机相互交替工作时,需要考虑在关联时段风机的不稳定工作区,不稳定区段内风机容易发生喘振现象,能够防止喘振的方法主要有:①关闭转运风与开启备用风门同时进行,备用风门开启到可保证风机分量的百分之三十时再启动备用风机,这样操作可保证倒风过程中不出现无风或微风现象。②在喘振发生不可避免时,风门尽可能快速动作启闭,缩短喘振工作时间,减少喘振带来的损害。因此,虽然主通风机通过变频控制系统操控,但是仍然会出现一些不可控的现象,不单单依靠设备的控制,同时人员的操作也同样得具有较高的业务水平及操作技巧,这样在利用变频控制系统调节风速或是倒风机过程中,才会有效的避免风机出现喘振现象的发生,杜绝出现井下部分区域无风或微风现象。

4 结论

(1)通过对风机进行变频控制设计改造,以及对风机变频驱动失电跨越功能进行研究,设计的变频装置在电网闪断时仍能对电机转速进行持续控制,在实际生产中很大程度地提高了井下通风安全性及持续性。

(2)通过风机变频控制系统节能实验,表明在2种不同的工况下,变频器的节能效率在3~4年内即可收回成本。

(3)分析变频控制系统相对于普通电机控制的优势,提出主通风机变频控制可能引发的问题以及相应的防范措施。