基于PLC的压滤机智能入料系统设计

2022-07-23宋慧

宋 慧

(临汾职业技术学院,临汾 041000)

压滤机是众多脱水设备中较为成熟的一种脱水设备。工业化压滤出现在17世纪末18世纪初,最初应用在化工生产中,后来被广泛应用于制药、冶金、污水处理、食品、环保以及陶瓷等行业。它的工作原理是将需要过滤或脱水的悬浮物质装入一种特殊的过滤介质中对其进行施压,从而使固液分离[1]。

以冶金行业的板框压滤系统为例,压滤系统中压滤机入料系统是长期以来较难解决的问题。入料系统上料泵的运行特点是前期进料要求大流量低压力,后期保压、憋压时是小流量大扬尘。常规选泵采用特殊渣浆泵,存在价格高、寿命低、维护难等问题[2],不仅增加了成本,而且效率低下。经过多方调研,校企合作共同研发设计了一种组合式上料泵,使其具备压滤机进料的特点。前期使用渣浆泵满足流量要求,后期使用柱塞泵满足压力要求,同时控制方面采用可编程逻辑控制器(Programmable Logic Controller,PLC)、变频器以及上位机控制。针对不同工艺编写不同型号压滤机,使用不同的流量和压力控制模糊算法,以实现入料系统的智能控制。实践表明,基于PLC的压滤机智能入料比只用渣浆泵入料节约约25%的电能。

1 任务描述

以城市污水处理厂的污泥处理为例,工作场景如图1所示。工厂中的污水通过一系列处理后进入浓缩池,经水泵抽压滤机脱水入污泥,处理后经环卫车送入垃圾填埋场,再按照卫生填埋处理固体废物的工艺要求处理污泥。此处,控制系统设计重点在浓缩池到压滤机环节。当按下启动开关后,PLC控制变频器启动渣浆泵,对其大流量填料,此时PLC不断电流监测渣浆泵。根据输入的渣浆泵电机铭牌参数,通过公式换算转换为管道压力估值,并在触摸屏或者上位机显示。浓缩池中的污泥在启动或者运行中可能会出现污泥堆积不流动的现象,导致渣浆泵工作时只能抽水而抽不上污泥。出现吸空现象时,要求PLC根据渣浆泵电流不断调整频率。压滤机填料基本完成后,不需要大流量入料。当要求憋压时,PLC通过控制变频器停止渣浆泵运行,转为运行柱塞泵。柱塞泵运行阶段主要是低流量高压力,此时PLC不断监测渣浆泵和换算压力。当压力超过工艺要求压力时,关闭柱塞泵,启动框架式压滤机,并对其进行污泥脱水工艺。压滤机脱水完成后,重新开始一轮压滤机入料流程。系统留有485接口和以太网接口,以便接入企业信息化平台[3]。稳定的系统传感器元器件和完善的故障检测系统,既可保证设备安全运行,又可实现无人值守,不仅节省了人力,而且提高了工作 效率。

2 硬件设计

2.1 硬件选择

2.1.1 PLC选择

PLC是一种在工业环境下应用而设计的数字运算操作的电子装置[4]。市场上生产厂家、品牌以及产品型号众多,考虑到经济成本、运行稳定、集成度以及市场保有度等问题,系统选择西门子S7-200 SMART系列,中央处理器(Central Processing Unit,CPU)选择集成485接口、以太网接口、12输入/8输出的SR20。变频器、RS485温度变送器、RS485振动传感器与PLC的458通信,采用工业常用的Modbus-RTU协议。PLC以太网接口与交换机连接,触摸屏和上位机与交换机连接,具体的拓扑见图2。系统采用易集成、故障易判断、信息化程度高的通信连接,并减少硬接线的连接,使得设备外部逻辑简单清晰,便于今后升级和扩展,从而节省成本,缩短设备生产周期,提高生产效率。如果客户提出设备运行托管服务的要求,可以增加物联终端(如海为云盒Cloud Box)实现远程组态监控运行,收集存储不同工况的设备运行情况,方便工程师整理,为设备的生命周期评估获得第一手资料,为实现设备全生命周期管理提供支撑,也方便后期升级PLC系统和远程排除故障等。具体的输入/输出(Input/Output,I/O)地址见表1。

表1 I/O地址分配表

2.1.2 变频器和触摸屏的选择

现场使用的渣浆泵为L系列轻型渣浆泵[5],型号为300S-L,配置功率为45 kW,流量为568 m3·h-1,扬程为18 m,转速为750 r·min-1,电机选择45 kW、Ue=380 V、Ie=88.5 A、8级电机。选用的陶瓷柱塞泵为YB-200G-19。YB柱塞泵采用液压驱动高压柱塞泵进行双杠运作,优点是压力高、流量可调、损耗极低、几乎无损耗件、可连续24 h运作以及运行成本低。液压电机选择37 kW、Ue=380 V、Ie=72.2 A、4级电机。变频器品牌选择思科为,型号为SV600-554G/754P。

触摸屏选择中国台湾威纶通10寸,型号为MT8102iE,产品为10.1寸薄膜场效应晶体管(Thin Film Transistor,TFT),分辨率为1024×600,Flash和随机存取存储器(Random Access Memory,RAM)均为128 MB,集成1个10/100Base-T的以太网口、2个RS485接口和1个RS232接口。

2.1.3 传感器选择

基于PLC的压滤机智能入料系统选择两个温度传感器,均具有RS485通信功能。一个是测量渣浆泵轴承温度,选用广东省东莞市竞速电子科技有限公司的型号RSDS5的温度传感器,探头采用4.7 mm孔径式,可以直接用螺丝安装到轴承座上。经查询,渣浆泵电机绝缘等级为A级,允许工作温度为105 ℃,绕组温升为60 K,性能参考温度为80 ℃。结合《承温度标准—泵轴承温度标准》(GB 3215—824.4.1)规定,泵工作期间,轴承最高温度不超过80 ℃。根据《轴承温度标准—泵轴承温度标准》(JB/T 5294—913.2.9.2),轴承温升不超过环境温度40 ℃,最高温度不超过80℃。所以,选择PT100铂热电阻,输出电流为4~20 mA,通信协议为Modbus-RTU,工作电压为11~24 V,测量范围为0~200 ℃,精度为±0.25 ℃。另一个是测量柱塞泵循环水温度,同样选用RSDS5的温度传感器,参数同上。但是,温度探头材质和结构不同,采用防水耐腐蚀的铁氟龙探头。

2.2 硬件接线图

PLC硬件接线图如图3所示。

3 软件实现

3.1 程序设计

通过分析系统工艺流程,基于PLC的压滤机智能入料系统是处于污水处理程序中污水脱水的部分。采用分段控制,入料前期采用渣浆泵入料,以保证大流量入料。后期采用柱塞泵入料,以保证小流量、大扬程。系统采用一台变频器控制两台电机,两个控制部分相互独立。因此,编程过程中为了使编程结构清晰,避免编程错误,选择STEP 7-MicroWIN SMART V2.3中文版编程软件,按照工作流程将正常工作过程采用顺序指令编写。

3.2 编写梯形图

基于PLC的压滤机智能入料系统前端是浓缩池,末端是框架压滤机。所以,系统的启停受浓缩池和压滤机控制。打开浓缩池中排泥阀,压滤机状态正常,等待压滤。入料系统为无故障状态,才能启动。若压滤机入料完成或者浓缩池排泥阀处于关闭状态,则系统自动停止工作。在工作过程中,渣浆泵轴承温度高于65 ℃且低于70 ℃时,设备报警但不停机,冷却风机启动。如果温度超过70 ℃且低于80 ℃,并在30 s内温度没有下降趋势,那么设备结合电机电流估算出入料压力,再结合运行时间自动切换至柱塞泵运行,冷却风机不停止,直至轴承温度低于45 ℃时,风机停止工作。设备切换至柱塞泵后进行保压入料,入料结束后,设备停机。停机后报警内容,且在触摸屏显示渣浆泵轴承温度过高故障信息。之后操作人员确定报警内容,检查维修无误后才能再次点击启动按钮启动系统。总的来说,轻故障不停机,但是系统完成一个周期后需要人工确认故障信息才能再次启动系统。部分梯形图如图4所示。

系统在调试时对不同的入料流程需要在触摸屏上设置对应的参数,而且触摸屏和PLC掉电或者重新启动后都不能复位和清零,所以需要设置PLC系统中的保持范围来保持掉电。

系统中PLC作为通信主机,设计人员需要控制变频器,再采集传感器数据。通信时使用Modbus-RTU协议,工作方式是PLC向变频器发送控制命令和查询命令,变频器根据命令执行相应的动作和应答信息,完成后PLC向温度传感器发出查询命令,依次循环。

3.3 设置变频器参数

为了使通信正常,双方都可以正常交换数据,必须正确设置通信双方的通信站地址、波特率、数据位、停止位以及奇偶校验位等。设计人员需要设置相同的PLC、变频器、温度传感器的波特率、数据位、停止位以及奇偶校验位。站地址须设置PLC为1、变频器为3、轴承温度传感器为4、柱塞泵冷却水温度传感器为5等。

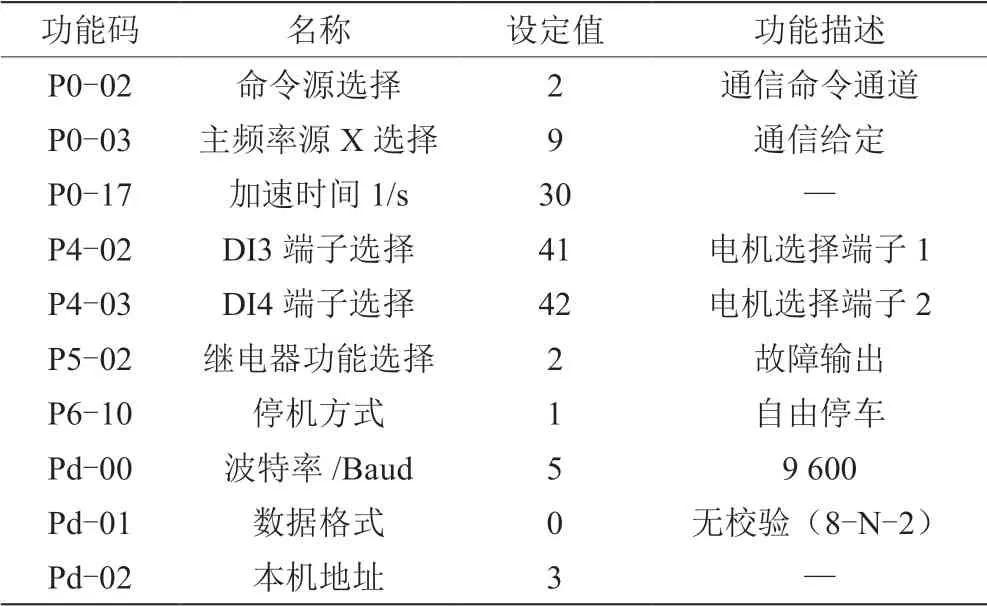

基于PLC的压滤机智能入料系统工艺要求变频器一拖二运行,且两台电机参数不同。为了提高系统稳定性,必须正确设置变频器的运行参数。经查询变频器使用说明书,结合工艺和电机铭牌设置变频器的部分主要参数,如表2所示。

表2 变频器的部分主要参数

4 结语

(1)PLC留有通信口,建议与物联网云盒绑定设置,实现远程监控。程序的远程上传和下载,通过PLC增加SB CM01通信信号板连接数据传输单元(Data Transfer Unit,DTU),以实现数据透传。

(2)如果现场温度传感器较多且接线不方便,建议使用LoRa无线通信方式。它可以完全隔离现场危险信号,具有安装方便、使用简单、抗干扰能力强、稳定可靠以及高性价比等特点。

基于PLC的压滤机智能入料系统已经广泛应用于污泥、油泥、矿山尾矿、洗煤厂煤泥、养殖场粪便等行业,对不同行业可设置相应的数据参数。