基于航天贮箱窄小间隙结构的多余物防控研究

2022-07-23王渭平

王渭平 程 晓 李 力 罗 旭

(1.四川航天长征装备制造有限公司,成都 636371;2.火箭军装备部驻成都地区第一军事代表室,成都 610100)

世界航天正逐步向航天技术与互联网、物联网等深度融合的新趋势发展[1]。截至2021年,SpaceX公司星链计划完成近2000颗卫星发射,我国全球低轨卫星移动通信与空间互联网系统“鸿燕”星座于2018年完成“一箭七星”发射。发射需求的变化对运载工具提出了高可靠性、低成本及快速响应等新要求。运载火箭主要由箭体结构、推进系统、控制系统、飞行测量、安全系统以及发射支持系统等组成,其中贮箱、管路、阀门、管路及发动机等组成的推进系统可为火箭载荷到达预定轨道提供飞行动力[2]。据统计,1990—2015年,127起火箭发射故障统计表明,因推进系统导致发射故障的事故占51%,其中多余物是导致推进系统故障的重要因素[3]。多余物直接关乎一发箭、一枚弹、一颗星发射成败,会降低航天器工作可靠性,给航天产品发射造成质量事故隐患。因此,采取有效手段控制和清除航天产品发射前各阶段多余物,是目前各国提升航天产品服役可靠性的重点工作。

文章研究了火箭推进系统的贮箱多余物防控和清理,提出一种贮箱窄小间隙结构多余物主动清理方法,并取得了极好的应用效果,弥补了现有多余物防控工艺方法的不足,从根本上消除了火箭推进系统服役隐患,提升了火箭发射的可靠性。

1 多余物种类和危害

根据《航天产品多余物预防和控制》(QJ 2850A— 2011),多余物是指产品中存在由外部进入或内部产生的与产品规定状态不符的物质。航天产品作为一个复杂巨系统,从单机/系统加工装配、试验/调试到系统总装集成过程,制造工艺链条长,配套单机/子系统多,生产保障资源要素多,导致多余物种类繁多。按尺度,多余物可分为宏观多余物和微观多余物;按材质,多余物可分为金属多余物、非金属多余物、生物化学多余物及有害气体多余物;按来源,多余物可分为本体多余物和环节颗粒多余物[4-5]。

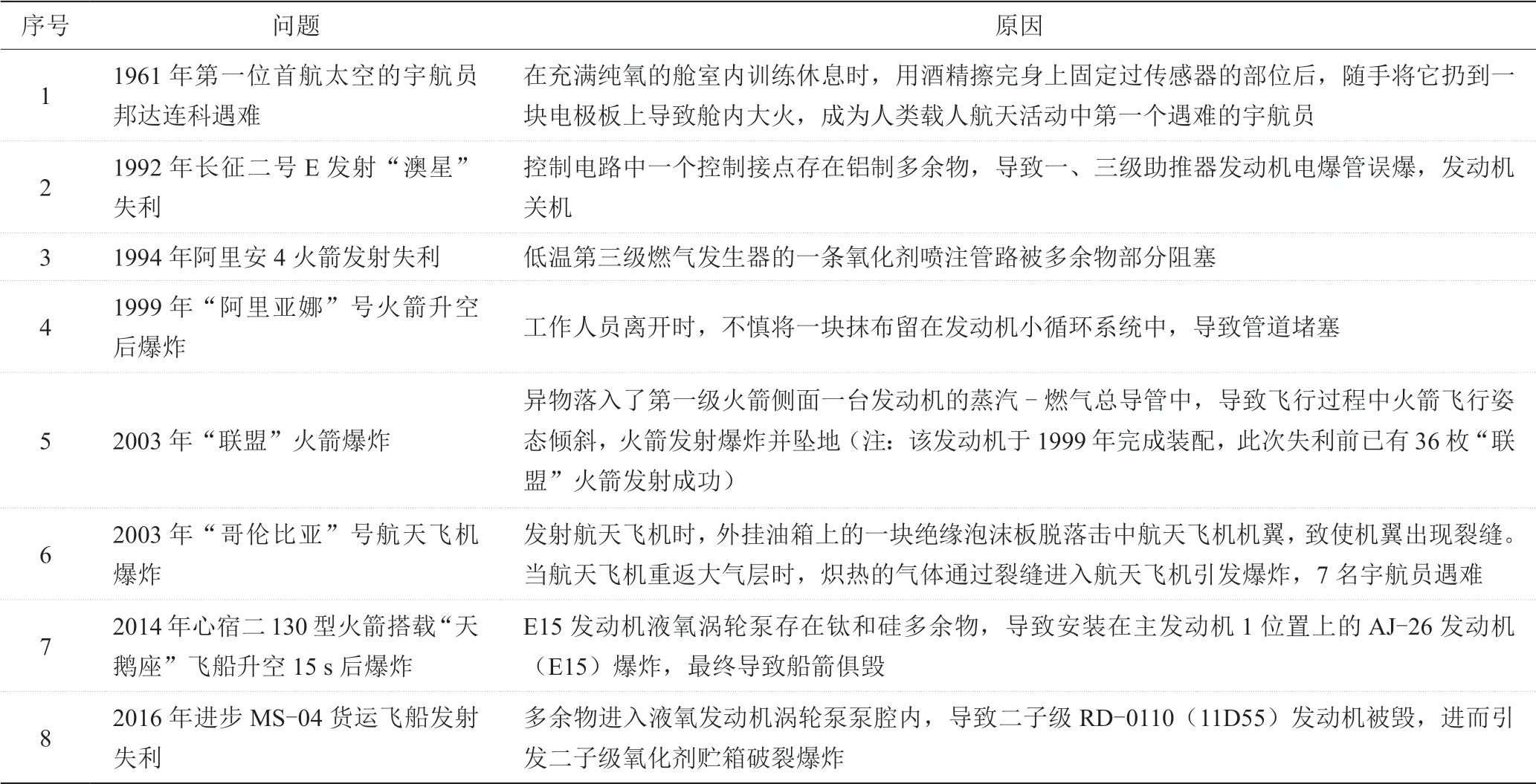

多余物产生的危害后果一般可分为3类,分别是一般多余物、严重多余物及致命多余物。多余物的存在对箭体可靠性会产生直接影响。人类航天史上因多余物引发的失利案例,如表1所示。此外,多余物大或小都可能引发单机/系统甚至星箭俱毁[6]。

表1 多余物导致航天任务失利案例

2 多余物产生和防控

作为一个复杂巨系统,航天产品多余物的产生环节和因素多。表2和表3分别为多余物产生环节和产生因素及其对应的防控原则。设计、工艺、加工制造、装配测试、包装运输、贮存、飞行试验、人员、设备、环境、材料/配套、操作以及检验等,均可能产生多余物。因此,预防与控制是一个持续完善的过程,需结合产品特点,制定针对性的多余物控制管理流程、方法及程序,健全预防和控制多余物的手段和硬件基础,完善各级人员多余物预防控制职责,并将其纳入质量管理体系,持续循环地改进策划、实施、检测、处置,才能做好多余物预防和控制。

表2 多余物产生环节及其防控

表3 多余物产生因素及其防控

3 贮箱窄小间隙结构多余物清理

运载火箭主要由多个燃料贮箱、管路系统、发动机及控制测量设备等组成。典型贮箱结构如图1所示。它由筒段、封头、管路及若干法兰组装焊接而成。贮箱材质为2A14和2219铝合金,厚度为3.5~ 10.0 mm。由于贮箱结构复杂,制造涉及机械加工、焊接、铆接、黏结、喷涂、装配以及试验等多工艺流程,因此多余物产出环节多。同时,贮箱承载的推进剂介质为火箭飞行提供充足动力的过程中,多余物的存在可能引起导管、阀门甚至发动机出现故障,最终导致发射暂停甚至星箭俱毁。

3.1 贮箱多余物产生和防控

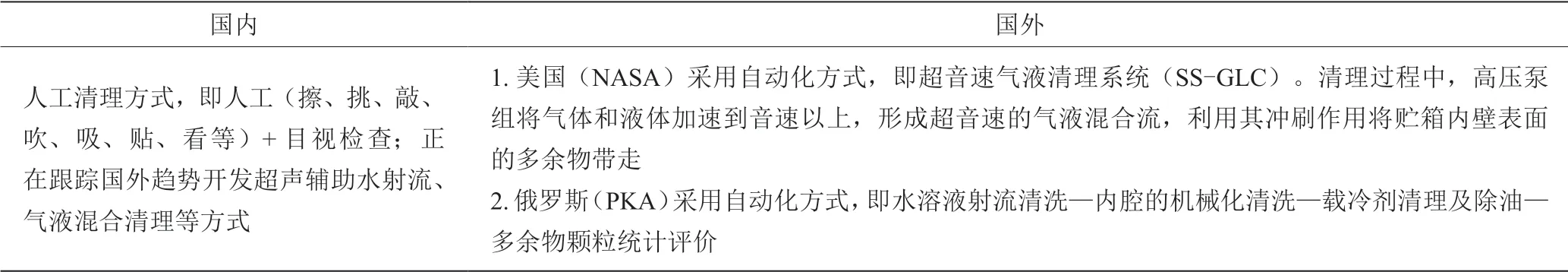

运载火箭贮箱内部除人为遗留多余物(工具、标准件、耗材等)外,最常见的多余物为金属多余物。人为遗留多余物可以通过体系化的作业过程防控,而金属多余物控制难度大且不易彻底清除。出现这种现象主要有两方面原因:一方面是贮箱制造设计铣削、打磨、焊接及铆接等制造工艺,均会产生大量金属多余物,尤其是在贮箱内部需进行铆接和打磨等作业;另一方面是贮箱结构设计上存在大量留存和夹杂多余物的部位/缝隙,如贮箱内部存在的点焊/铆接件和管路安装/装夹部位、贮箱外部的封头与筒段连接部位和支架部位等。当前,对于贮箱多余物清理问题,美国和俄罗斯等主要采用自动化清理技术,而我国运载火箭贮箱多余物控制方式仍主要采用人工清理方式,跟踪开发多余物自动化清理和评价技术。国内外贮箱多余物清理对比如表4所示。

表4 国内外贮箱多余物清理对比

3.2 窄小间隙结构多余物清理

目前,现有人工清理方式(擦、挑、敲、吹、吸、贴、看等)+目视检查多余物清理方式,主要是针对贮箱内部窄小间隙结构。贮箱内部窄小间隙结构,如图2(a)和图2(b)所示。贮箱内部的点焊角片、板条、铆接支耳及防晃板等位置,有大量窄小间隙结构(0.02~2.00 mm)。这些间隙部位在贮箱制造过程中极易留存铣削、打磨、清洗过程中产生的碎屑等金属多余物。针对这些金属多余物,通常采用检查+敲、振、吹、吸等方式清理。金属多余物清除是否干净仅能通过反复检查的定性方式评价,缺乏定量评价手段。诸多阀门泄漏或火箭射前终止事件表明,现有贮箱金属多余物防控手段不能彻底消除金属多余物。相关人员检查某泄漏阀门发现,在其密封面存在金属多余物,如图2(c)和图2(d)所示。经分析,贮箱体清理时,使用的金属刷在打磨过程中掉落的金属丝可能会进入贮箱内部窄小间隙内部而未被发现,后续随着推进剂进入管路和阀门,最终在阀门密封面产生 泄漏。

为有效防控贮箱内部窄小间隙结构金属多余物,通过大量探索和工艺试验,文章提出定量且成本低的评价方法——金属多余物无损检测成像评价法。根据金属材料特性差异和无损探伤射线原理,当窄小间隙结构内部存在金属多余物时,无损探测射线将在底片上形成不同形貌影像,并根据影像可以定量判断金属多余物所在的部位、数量及形状是否清理干净。无损射线透照下不同金属多余物形貌如图3所示。图3中圈内亮色线条正是贮箱内部窄小间隙结构内存在的金属多余物在射线透照下形成的不同形貌。

根据无损透照底片,结合人工多余物清理手段(擦、挑、敲、吹、吸、贴、看等),可从根本上消除贮箱内部窄小间隙结构存在的“顽固”金属多余物,定量消除贮箱内部金属多余物。采用此方法清除的典型窄小间隙存在的“顽固”金属多余物,如图4所示。

金属多余物无损检测成像评价法对不同贮箱和贮箱不同部位,涉及不同的无损射线透照方式、透照参数及工艺装备等。为了前置多余物发现时机、减小无损透照次数,金属多余物无损检测成像评价法可与贮箱制造过程中焊接/点焊质量评价过程结合,实现焊缝质量评价,完成窄小结构金属多余物的定量评价。评价完成后,相关人员对窄小间隙结构采取“间隙封闭”保护措施,避免后续在试验、清洗及装配等过程中多余物再次进入窄小间隙结构,从而消除金属多余物带来的火箭发生风险。

4 结语

多余物防控是提升火箭可靠性持续关注的重点。文章从种类、危害、产生及防控等方面进行系统探讨总结,同时对窄小间隙结构,通过长期摸索试验提出金属多余物定量评价方法。但是,目前国内航天产品多余物防控手段整体上主要依赖人工手段,急需跟踪国外先进多余物自动化清理技术和评价手段,在国内航天产品制造单位建立新一代多余物清理和评价体系,才能从根本上解决日益高密度的航天活动与追求高可靠性航天产品产生的矛盾。