活塞外圆横向纵向型线加工技术分析

2022-07-23刘玲

刘 玲

(江苏联合职业技术学院扬州分院,扬州 225000)

由于活塞的实际工作环境十分恶劣,为抵消热变形与机械变形,建立高刚性润滑油膜,将其在冷态时的纵向型线设计成中凸形。这不仅能有效降低外圆配缸间隙,提升裙部动力润滑性,还能优化内燃机油耗,减少排放与噪声。在高速强载内燃机动力指标与性能要求不断提升的大环境下,配缸间隙日益变小,外圆形状愈发复杂,整体加工难度越来越大,精度要求越来越高。因此,以外圆横纵向型线加工为例,确定影响加工质量的因素,提出合理的解决措施,以提升外圆的整体加工精度。

1 活塞外圆分析

1.1 活塞的基本结构

在内燃机的不断强化下,活塞所承受的压力逐渐增大,特别是外圆与销孔位置的磨损日益严重,甚至燃烧室喉口位置也会因为疲劳而裂开。为减少这类情况的出现,很多活塞都会在销孔位置增设铜套,并给喉口进行重熔,外圆增设石墨层。同时,不少活塞由铝合金改为锻钢,整体结构较为固定,主要包含头部和裙部,如图1所示。

头部主要包含燃烧室和环槽。为了能够更好地形成混合气体,提升燃烧效率,燃烧室形状通常都十分复杂。环槽的作用是方便安装活塞环,使气环实现良好的密封效果,并充分润滑油环[1]。

1.2 活塞外圆工艺要求

在活塞机械加工中,外圆工序是一项关键工序。尤其是外圆直径,是整个活塞的主要尺寸,决定了配缸间隙。倘若外圆尺寸失准,则会导致发动机在启动时难以产生润滑油膜,从而出现拉缸,给正常工作带来不良影响,情况严重时还可能出现发动机停转问题。

当前,外圆型面主要为中凸变椭圆,也就是纵向型线设计成中部外凸的曲线,横向型线设计成椭圆。在实际加工中,有些厂家会基于基准直径实施分组,且每组公差范围约为0.005 mm,使得基准直径公差被进一步缩小,增加了加工难度。同时,头部外圆和气缸壁之间不接触,粗糙程度通常在1.6~3.2 mm[2]。 另外,外圆轴线和销孔轴线的垂直度难以控制,一旦把握不当,会导致活塞和汽缸装配后短轴两边的外圆和气缸间隙不统一,活塞受损,情况严重时可能会发生拉缸问题。一般垂直度标准为100∶0.035,有些产品的要求还可能会更高。

1.3 活塞外圆加工现状

1.3.1 设备

在传统方式下,活塞生产只应用硬靠模加工,缺陷较多。一是整体效率不高,为了保证加工精度,主轴转速不能过快;二是准备时间较长,因为该方式主要以磨削加工为主,切削量比较小;三是加工精度不够,因为靠模在外圆加工中经常会受到磨损。在数控技术的不断发展下,数控机床能实现快速、高精度立体型面加工。今日,在人机交互的不断演化下,活塞机械加工开始向着工序复合、流程压缩、变差来源减少等方向不断发展。

1.3.2 夹具

在精车外圆中,主要通过止口胎进行定位,即将其安装到主轴上,避免活塞在实际加工过程中出现主轴扭矩,从而影响周向自由度。夹具夹紧主要通过尾座液压实现,其中尾座压力会直接经过顶盘传递给顶面。需要注意的是,在加工过程中,顶盘直径必须控制在一环槽底直径以内。因为精车外圆的时候,环槽整体都已加工成形,一旦出现超出尺寸,就会导致成型环槽变形,从而影响后续环槽和活塞环之间的装配。为有效保障外圆加工质量,当止口胎和机床主轴进行连接时,要连接之后能够有效传递主轴精度。所以,止口胎外圆面和机床主轴中心之间必须有良好的同轴度,通常需控制在0.01 mm之内。

1.3.3 刀具

影响刀具切削的主要因素为本身的材料。最开始外圆加工应用的刀具是融合了钨、钼、钒、铬等合金元素的高度钢。但在活塞材料的不断优化下,这类刀具已经难以满足外圆的切削需求,促使YG6与YT5材料的硬质合金开始得到广泛应用。这类刀具无论是切削能力还是耐用度,都比传统钢刀效果好。同时,在刀具材料的不断进步下,聚晶金刚石刀具(Polycrystalline diamond,PCD)开始得到广泛应用。它的硬度高,热传导性强,耐磨度高,热变形更小,加工精度更高,但不适合应用在铸铁耐磨镶圈中,于是人造立方氮化硼刀具(Polycrystalline Cubic Boron Nitride,PCBN)逐渐得到应用。它不仅具有PCD刀具的优势,还能加工铸铁耐磨镶圈[3]。从外圆加工的实际情况来看,目前它的换刀频次仍旧非常高,给外圆精度的控制带来了一定困难,所以在刀具方面还需进一步完善和优化。

2 活塞外圆横向型线与纵向型线加工技术

2.1 横向型线加工技术

2.1.1 工艺要求

活塞横向型线直接影响内燃机运动的可靠性。它的设计主要是基于其在工作过程中所承受的压力和温度展开分析的。为使其有效抵消工作中的压力变形和热变形,使外圆气缸能产生较为合理的配缸间隙,型线一般都是椭圆形。其中,椭圆短轴为销孔轴线方向,长轴为垂直方向[4]。需要注意的是,该椭圆并非所有都是常规意义上的标准椭圆,所以可以用公式表示为:

式中:G是椭圆度;β为G的修正系数;α是其与长轴的夹角。其中:β=0时,是标准椭圆;β>0时,是二次近似椭圆;β<0时,是准均压椭圆。因为活塞各高度受到的压力和温度都有一定差异,且高度方向上的壁厚也不统一,因此椭圆度也会根据高度不同而有所变化。

2.1.2 外圆椭圆加工因素控制

造成加工精度控制不准的因素主要有两项,分别为长轴和销孔轴线垂直偏移超差、椭圆度超差。

(1)长轴和销孔轴线垂直偏移超差。在实际运行过程中,活塞因为截面各角度的形状变化存在一定差异,其裙部椭圆长轴和销孔轴线之间的垂直偏移超差可能会引起长轴方向变形量增大,从而出现拉缸问题。针对这一问题,改进时应先确保操作人员不会在止口胎上安装后旋转不充分或者忘记旋转。这是因为两者的垂直度是利用活塞安装在止口胎上的,并在逆时针旋转下使其档面和拨快工作面相互接触实现控制。因为当前活塞裙部都会设置避碰弧,以避免和连杆之间产生碰撞,所以止口定位面并非是一个完整周圈,销孔方向并无止口断面,可以通过止口定位面的实际范围检查止口胎上活塞的安装情况。

(2)椭圆度超差。椭圆度超差通常会使首件发生长时间测量不合格问题,不但会造成大量废品,还会延长换型时间,使产品无法如期交付,影响客户满意度。在装夹过程中,活塞可能会因为夹紧力较大导致本身发生变形问题,从而出现椭圆度超差。切削时,它深度方向的分力也会产生活塞振动,致使夹紧力变小。这样活塞在运作时就会产生径向跳动超差,情况严重时则会直接从止口胎上掉落。所以,在实际装夹时,必须确保夹紧力的合理性,不仅要保证被完全夹紧,减少振动,还要使椭圆变形量完全被有效控制在可承受的范围。

2.2 纵向型线加工技术

2.2.1 工艺要求

活塞在实际工作中会因为高温影响而出现变形问题,尤其是纵向高度所受的温度分布不均匀,越往上温度越高。同时,因为活塞本身壁厚并不匀称,所以其截面变形量往往不一致,整体上大下小,因此纵向型线通常都被设计成下大上小的中凸形型线。

2.2.2 外圆直径加工因素控制

(1)工艺流程。活塞机械加工的首道工序是精车止口。虽然它是在外圆实施夹紧,但是这时活塞本身正处在毛坯状态,外圆整体余量较大,且后续还会进行粗车和半精车,因此该工序并不会给精车外圆加工带来影响。由于活塞外圆要经过粗加工、半精加工以及精加工,需要历经粗车、半精车以及精车3道工序,且都是通过精车止口定位,因此止口直径大小会给外圆加工精准度带来影响。此外,精车燃烧室与环槽、车挡圈槽、车销孔内倒角以及精车顶面等工序都相应完成了活塞要求的结构。这些都是在精车外圆工序开展之前进行的,且夹紧位置都是在顶面或销孔,和外圆加工本身并没有过大交集,所以这些工序基本不会给外圆加工精度带来不良影响[5]。粗镗销孔是为了给精镗销孔去除一定余量,确保加工精度,因此也不会影响外圆加工精度。精镗销孔是在精车外圆之后开展,且应用止口实施定位,通过气压在顶部夹紧,余量低,整体采用立式加工,夹紧压力较小,因此精孔过程的夹紧力给外圆带来的影响非常小。粗车外圆和半精车外圆主要是为了给后续精车留置一定余量,定位基准和精车止口一致,因此粗车和半精车给外圆加工精度和精车外圆直径带来的影响非常小。可以看出,在活塞机械加工中会给外圆直径加工精度带来影响的是精车止口和精车外圆。但是,随着加工工艺和刀具与机床的强化,在止口工序中基本已经不会发生止口直径超过0.05~0.06 mm的情况,因此止口直径带来的影响基本可以忽略。可见,影响外圆直径的工序只有精车外圆,而其引起的原因则包含刀具磨损和温度变化,因此必须进行改进和完善。

(2)刀具磨损。对于刀具磨损问题,通常可以从两个方面着手。一方面,应用可以适合加工铝合金材料和铸铁耐磨镶圈的刀具;另一方面,分开含有铸铁镶圈的铝质和铁质外圆,应用不同材料刀具展开施工。其中,铸铁镶圈加工应用PCBN刀具,但该刀具比较适合应用在有色金属加工中。铝质材料本身硬度不高,切削时会导致残屑附着在刀刃上影响切削能力,因此不能进行铝合金材料加工。目前,没有同时可以满足铸铁镶圈和铝合金材料加工的刀具,所以第一个改进方向十分困难。对于第二个方案,则可以给铝质外圆加工应用PCD刀具,铁质外圆应用PCBN刀具[6]。

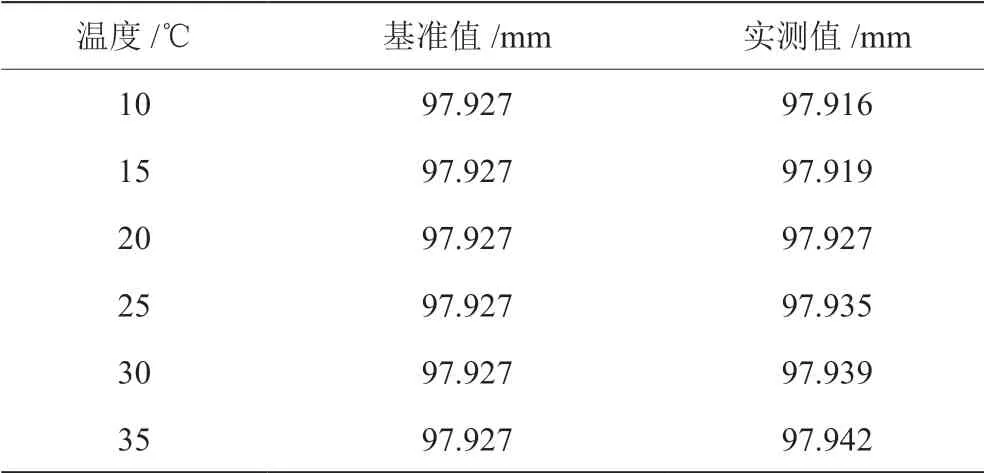

(3)温度变化。活塞外圆直径需要在恒温20 ℃的环境下测量,但实际加工过程中温度变化大,直径测量极易受到各方面因素的影响而无法达到恒定标准。以某一活塞为例,它的基准直径为97.927 mm。分别对不同温度下的基准直径进行测量,最终得到结果如表1所示。

表1 不同温度情况下活塞直径值

因此,可以从两个方向着手展开研究。一方面,进行温差补偿;另一方面,直接消除温差。对于温差补偿,在加工车间一般都有专门的直径温度对照表,但加工完的活塞在短时间内温度都处在动态变化中,表面测量难以确定精准的数值。对于一些精准度高、公差范围较小的活塞而言,这一措施难以保证整体直径的合格率,所以它并不适合应用于高精准度的直径控制。对于直接消除温差,可以着手建立一个专门的恒温车间,使其温度控制在20 ℃,以有效保证测量的统一性和精准性。但是,该方式投入成本较高,且除了外圆直径,其他质量控制基本都不受温度影响。所以,为削减成本,可以建立专门的恒温箱。

3 结语

在活塞中,外圆型面对气缸壁摩擦、内燃机空气应用和压缩比都存在极大影响,直接决定了它的整体性能。目前,外圆主要设计成中凸椭圆型面,但最近几年其型面设计日渐复杂,精度要求越来越高,必须充分应用现有的各项手段实施改进和优化,使其精度加工要求满足需求。通过分析当前活塞外圆加工工艺,探究其在设备、夹具和刀具等方面的加工现状,针对在横向型线和纵向型线中的影响因素进行探析,提出了相应的控制措施。通过优化改进可进一步提升外圆加工质量,减少成本投入,提高精度。