硬质合金刀具在金属切削中的应用优化

2022-07-23蔡杨

蔡 杨

(浙江永成机械有限公司,绍兴 311835)

金属切削是金属形成工艺中的材料去除加成形方法,在当前的机械制造中占有较大比例[1]。但是,硬质合金刀具在切削过程中易发生磨损等问题,会对切削精度、质量产生不利影响[2]。

因此,有必要对硬质合金刀具在金属切削中的应用进行优化,以充分发挥刀具的作用,提升金属切削的整体质量。本文结合金属切削原理,从材料、结构、参数3个方面出发,对硬质合金刀具的选择进行深度探讨,并提出硬质合金刀具在金属切削中应用的优化 措施。

1 硬质合金刀具在金属切削中的具体应用

1.1 金属切削原理

金属切削即应用刀具在工件上切除一部分金属,如图1所示。在实际操作中,应在保证刀具性能的基础上,选择刀具的材料、结构、参数等[3]。

切削运动速度是金属切削加工控制的重要参数,计算公式为[4]:

式中:Vc为切削速度,m·min-1;Dc为工件待加工的表面直径,mm;N为车床主轴每分钟转数,r·min-1。

1.2 硬质合金刀具选择

1.2.1 材料选择

硬质合金刀具的摩擦系数低,耐用度好,在金属切削加工中具有较高的应用价值。材料为钨钴合金(YG)的刀具主要应用于钢料加工,极少应用于重型车削工作;材料为钨钴钛合金(YT)的刀具耐磨性、耐热性、抗氧化性能好,适用于钢料加工,但不适用于低速车削;材料为碳化钨(Yw)的刀具耐磨性好,适用于加工冷硬铸铁类产品[5]。

1.2.2 结构选择

粗加工阶段,切削量大,对刀具的性能要求较高。具体加工中可以选择应用螺钉夹紧式或杠杆压紧式结构。安装刀片时,应注意将刀片放在刀杆槽内,并采用适宜结构形式进行固定,保证刀片从刀杆内部伸出不超过1.0~1.5 mm[6]。切削加工时,应关注刀片状态,及时更换破裂刀片,同时清理刀杆上的切屑,确保切削加工顺利、高质量进行[7]。

1.2.3 参数选择

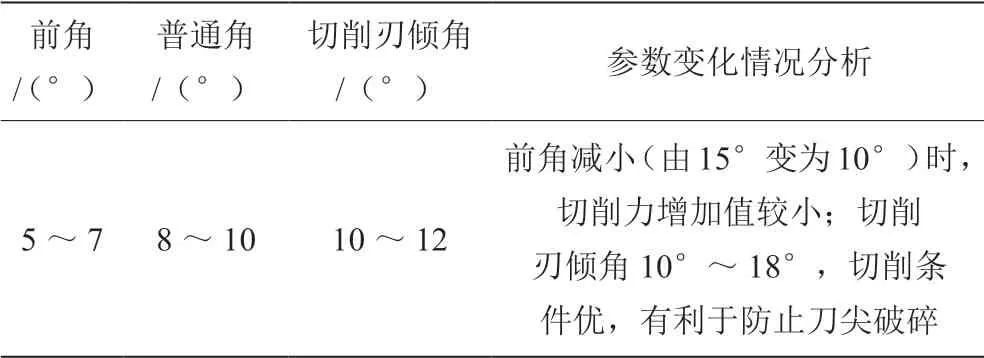

切削加工过程中,前角、切削刃倾角的具体参数如表1所示。

表1 前角、切削刃倾角参数

刀具头部结构及其角度标注方法,如图2所示。

在选择刀片形状的过程中,若刀尖角较大,则其强度较高,需要较高的机床功率,且易产生振动;若刀尖角度较小,则其刚性差,受热量的影响大。通常情况下,切削深度应控制在刀刃长的1/3内。

2 硬质合金刀具在金属切削中应用的优化措施

2.1 合理选择切削工具材料

金属切削工具质量对切削加工质量有直接影响。若切削加工需要采取高速切削方式,则选择陶瓷材质的切削工具;若切削加工工件为有色金属(铜、铝等),则选择硬度高、冲击强度高的切削工具进行切削 加工[8]。

2.2 充分应用仿真技术

在切削加工实践中,技术人员可以借助仿真技术综合分析切削工具,充分考虑切削深度、切削速度及切削角度等内容,以科学、有效优化切削工具设计[9]。技术人员还可以应用仿真技术获取充分的切削加工工具参数,更科学地设置各项参数,确保切削工具选择的科学性和合理性。

2.3 选择适度的切削量

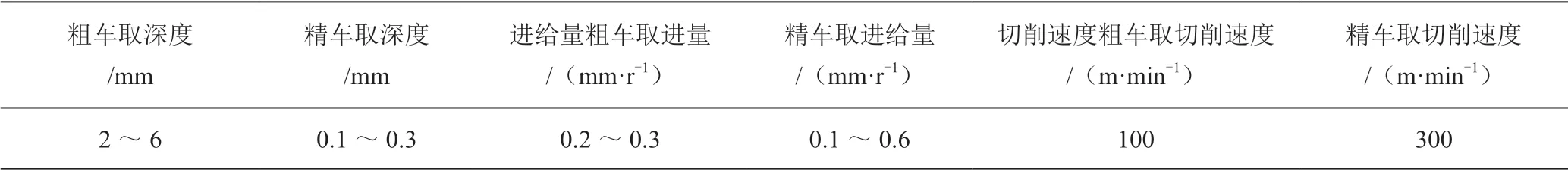

金属切削的切削量包括切削速度、背吃刀量和进给量。切削过程中,工件受到切削摩擦阻力,车床刀具的强度大于工件的强度,易出现工件变形情况[10]。因此,在切削加工过程中,技术人员应选择适度的切削量,具体如表2所示。

表2 金属切削交给你的切销量

2.4 抑制与消除积屑瘤

基于积屑瘤成因分析(产生机理如图3所示),为提高切削效率与质量,需要抑制与消除积屑瘤。

为有效抑制与消除积屑瘤,需要做到以下几点。

(1)在实际加工操作中,应控制切削速度在 120 m·min-1以上或15 m·min-1以下。

(2)在加工塑性变形较小的金属材料的过程中,可以控制前角角度为30°(最大值)。针对中等塑性变形金属材料,控制前角角度为小于20°;针对高锰钢等变速性金属材料,加工难度大,应控制前角角度为小于10°;针对淬硬钢,应控制前角角度为0°~10°[11]。

(3)切削加工过程中,切屑与前刀之间会产生较大的压力,温度逐渐升高。若前刀粗糙,则摩擦越大,黏结形成积屑瘤(如图4所示);摩擦越小,黏结概率越小[12]。

(4)技术人员应意识到,工件材料的塑性越大,切削过程中产生变形的概率越大,进而产生积屑瘤。

2.5 合理应用切削液

在金属切削加工过程中,技术人员可以应用切削油,增强切削刀具的使用性能。在粗加工过程中,技术人员可以选择低浓度乳化液等切削液,降低摩擦温度,延长刀具使用寿命。精加工过程中,技术人员可以应用极压切削油,增强刀具与工件间的润滑程度[13]。

3 结语

分析金属切削原理,探索优化硬质合金刀具在金属切削中的应用途径,提出需要根据实际切削需求等对刀具的材料、结构、参数等进行分析和选择。为充分发挥硬质合金刀具的作用,提高金属切削质量,技术人员应注重刀具材质的选择。要充分应用仿真技术,确保各项参数选择精确;要选择适度的切削量、切削速度以及光泽度等参数,抑制和消除积屑瘤;要合理应用切削液,延长硬质合金刀具的使用寿命。