一体成型电感的负载点电源结构设计

2022-07-23中国兵器工业第214研究所陈剑钧吴力涛

中国兵器工业第214研究所 陈剑钧 吴力涛 邓 闯

驻蚌埠地区军代室 王 军

中国兵器工业第214研究所 杨琼楠

负载点电源以其稳压、快速供电的能力在市场上应用广泛。随着产品小型化要求越来越普遍,为保证产品的功率,就需要对负载点电源进一步的高密度集成从而实现小型化。文章设计了一种一体化陶瓷封装结构,通过采用一体成型电感封装集成技术,满足负载点电源高密度、高可靠、小体积等要求。

负载点电源又叫POL电源,常用于在分布式、多功能性的PCB板设计中,可以是一个电源集成电路也可以是一个电源模块。负载点电源既可以满足快速的供电要求,也能够避免低压大电流传送产生的线损而造成电压偏差。近年来,随着半导体技术和封装技术的进一步发展,出现了微模块负载点电源,本文主要设计一种小型化、高密度集成的微模块负载点电源结构,具有表面贴装及一体化集成等特点。

1 电感选型

电感根据制造工艺和结构不同主要有叠层电感、绕线电感和一体成型电感三种。最早期的电感主要是绕线功率电感,见图1所示。绕线功率电感采用绕制工艺在磁芯上绕制漆包线,可以根据不同类型的磁芯绕制出不同的电感。其特点是电感范围广,可以从nH级达到mH甚至H级,电感精度高,损耗小(即Q值大),饱和电流大,制作工艺继承性强,成本低。缺点是在进一步小型化方面受到限制。

图1 绕线功率电感图

叠层电感实现了电感的小型化,见图2所示。叠层电感使用铁氧体浆料和超导体浆料交替印制、叠层、烧结,构成闭合磁路,采用厚膜多层钝化技术和叠层制造工艺,具有良好的磁屏蔽性,烧结密度高,机械强度好,与传统绕线型功率电感相比具有尺寸小、抗干扰能力强的特点。尺寸小,有利于小型化集成;磁路闭合,不会干扰周围的元器件,也不会收到周围元器件的干扰。不足之处是制造成本高、电感值小、饱和电流也小,不适合用于功率场合。

图2 叠层电感图

一体成型电感是近年新型的技术,见图3所示。一体成型包括座体和绕组本体两部分,是一种绕线电感的升级和改进,其绕组本体也是线圈绕制形成的,但是不是绕制在磁芯上,是座体将绕组本体埋入金属磁性粉末内部压铸而成,贴装的引脚为绕组本体的引出脚直接形成于座体表面,其拥有更高的电感量、饱和电流和更小的漏感。与绕线功率电感比较,一体成型电感采用贴片封装更加小型化,具有更好的散热效果,ESR值更小,采用全封闭结构磁屏蔽效果更好,可有效降低电磁干扰,应用频率可达5MHz。

图3 一体成型电感图

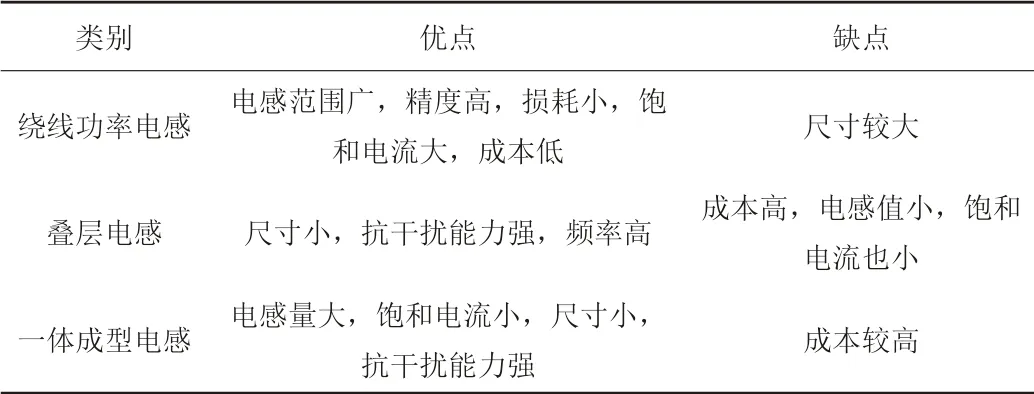

各种类型电感都有不同的优缺点,对比表具体见表1所示。从表1的对比中可以看出,一体成型电感比较适合对于小体积的要求,并且方便根据需要进行开模设计。

表1 不同类型电感对比表

负载点电源的小型化集成是一个重要难点,尤其是功率电感的集成。通常功率电感都有额定电流,在额定电流下保证电感量不降低就需要保证电感中的磁性元件不能磁饱和,通常需要较大的磁芯来实现。而大功率的电感通常拥有大尺寸,如果需要将电源控制芯片、电容、电阻以及功率电感集成到有限尺寸的芯片级空间内,需要将电感进行一体化封装集成,而一体成型电感最适合做一体化集成。

2 壳体设计

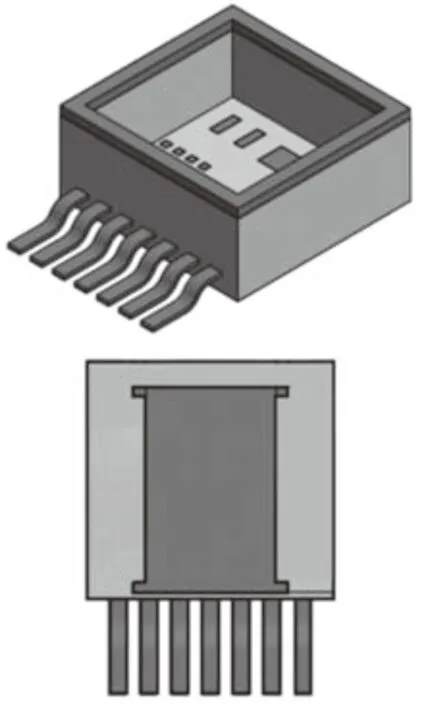

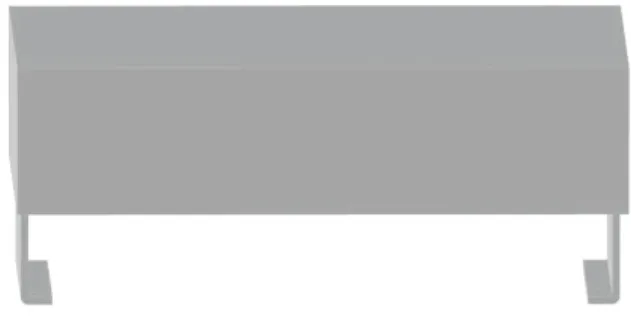

壳体设计采用一体化管壳对产品进行封装集成。一体化管壳是将微电路的基板作为封装的载体,在基板上直接引出封装的I/O端子并装连封装体的其他部分,使基板与外壳成为一个封装整体。产品采用尺寸大小为9.85mmh10.16mmh4.57mm的TO-PMOD-7封装,管壳选用陶瓷管壳。陶瓷封装不仅能够实现高密度封装,而且具有气密性好的优点。除此之外,陶瓷封装还可实现多信号、地和电源层结构,并具有对复杂的器件进行一体化封装的能力,且散热性也很好。因此,壳体选用一体化陶瓷管壳,并且将引出端、背面EP焊盘以及内部导带集成到陶瓷管壳上,同时能够满足表面贴装的要求。

产品一体化壳体设计如图4所示。

图4 一体化壳体示意图

3 组装

产品的整体组装包括电源控制芯片、阻容、功率电感、盖板以及壳体的组装。由第二部分电感选型分析得出,管壳内部功率电感使用一体成型电感最适合。根据第三部分管壳内部腔体的结构定制契合整个产品外形的一体成型电感,从而达到一体化封装集成的效果,定制支架电感如图5所示。

图5 定制支架电感图

对于功率电感和阻容使用高温锡焊的工艺;电源控制芯片使用高温导电胶粘接工艺,使用金丝键合工艺实现电源控制芯片的电气连接。

盖板采用金属盖板,采用全气密性充氮,与壳体进行平行封焊,既保证了产品的气密性,也提高产品的可靠性。

产品最终组装示意图如图6所示。

图6 组装示意图

本文设计的微模块负载点电源结构主要优点在于,使用一体成型电感,定制支架和外形尺寸完全契合产品的外形,并通过立体组装集成技术,将电源控制芯片和电阻、电容集成到基板上,一体化电感使用立体支架将电感本体支撑起来,从而将一体化电感架在电源控制芯片和电阻、电容上面,最大化利于产品的空间,实现高密度集成和表面贴装。