LED硫化对TFT-LCD产品的影响及硫化原因分析

2022-07-23北京京东方显示技术有限公司王晓红许向辉徐习亮

北京京东方显示技术有限公司 王晓红 许向辉 徐习亮 王 超

本文研究了LED硫化对TFT-LCD的光学影响及引起硫化的原因分析。首先对TFT-LCD光学缺陷产品进行拆解分析及SEM-EDX分析,其次将硫粉与LED混合高温高湿处理模拟复现LED硫化,研究硫化对LED光学参数的影响,最后通过SEM-EDX对TFT-LCD组件排查是否含硫并进行高温高湿试验验证组件是否会导致LED硫化。通过试验得出:高温高湿硫化气体环境会导致LED硫化,导致LED的光学参数色坐标Wy和亮度衰减,约50%的产品光学参数超行业标准。TFT-LCD中含硫组件透镜下粘结胶会提供硫源导致LED硫化。据此提出TFT-LCD产品LED防硫化的方向:TFT-LCD部品除硫和降低荧光胶对硫的渗透率。

LED(发光二极管)因其具有色彩还原性好、节能、寿命长,作为大部分TFT-LCD模组产品的背光源使用。LED灯条硫化现象在很多应用领域中已被发现,如汽车车灯、LED照明灯等,例如目前已有相关领域LED硫化的改善报导,如汽车行业的罗姆(ROHM)公司推出过避免硫化的完全无银的高亮度红色LED“SML-Y18U2T”。LED作为TFT-LCD显示产品的光源,对其光学性能有着更高的要求,但硫化失效报道较少,笔者在生产实际中遇到LED硫化导致TFT-LCD产品表现出色坐标偏低问题,对此进行了深入分析。

1 色坐标偏低的TFT-LCD不良品拆解分析

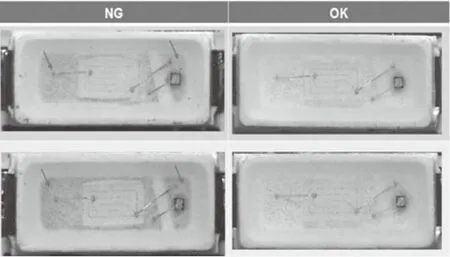

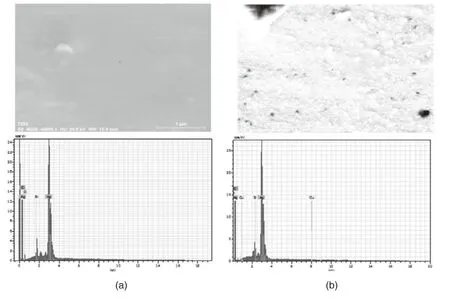

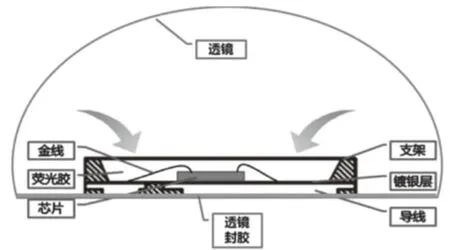

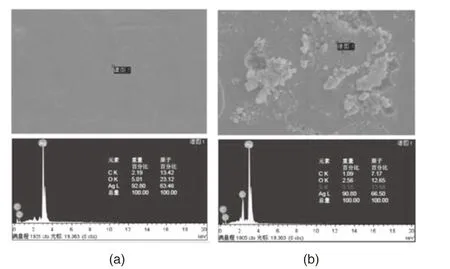

拆解不良品,测试背光源光学色坐标Wy值超标。进一步对背光源的LED灯条进行拆解分析,如图1所示,不良品LED灯条镀银层及引脚处发黑。对不良和正常的LED胶体、引脚、支架镀银层进行SEM-EDX(Scanning Electron Mictoscopy-X-ray Energy Dispersive Analysis)分析,只有不良品的支架处检测出S元素,见图2所示。结果显示:LED支架镀银层硫化。

图1 不良品与合格品LED的拆解照片

图2 合格品(a)与不良品(b)LED支架的SEM-EDX图

2 不良复现模拟:单颗LED与硫粉混合高温高湿试验

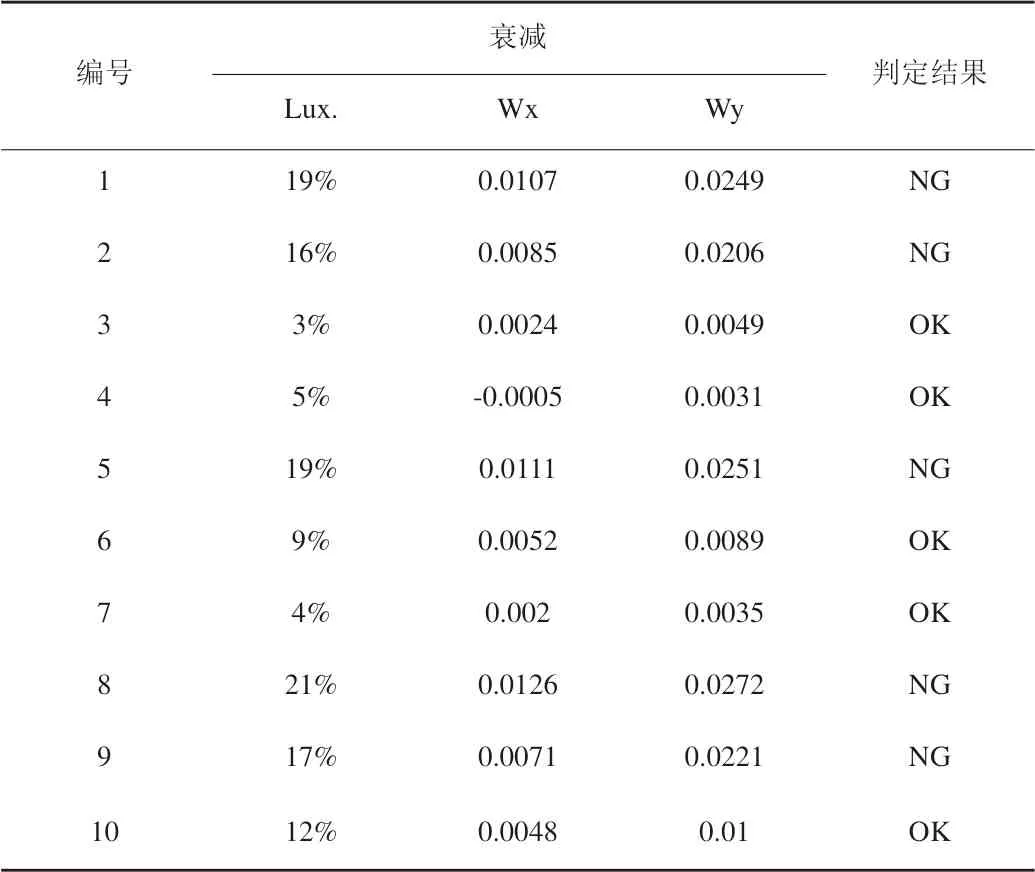

单颗LED与硫粉混合后放于广口瓶中密封,放置于老化封箱中温度85℃湿度85RH%,6h后取出,进行光学测试,结果见表1所示。按照行业判定合格标准为:亮度(Lux.)衰减≦20%,色坐标(Wx/Wy)衰减≦0.01。

如表1中所示,10颗LED与硫粉混合高温高湿后亮度和Wy值衰减明显,按行业标准判定50%不达标。

表1 单颗LED与硫粉混合高温高湿实验前后光学数据

观察实验后LED表面与实验前对比,目视可见支架黑化。而LED黑化的原因有两类:一类是物理黑化,即是光源和灯具由于物理原因——如过电压、过电流及结温超标等因素引起的黑化;一类是化学黑化,即在LED封装部件中或在固晶、焊接时使用的银或锡元素产生硫化或卤化引起的。

取与硫粉混合前色坐标OK的和与硫粉混合高温高湿试验后NG的单颗LED,去除胶体后在大基岛附近位置进行SEM-EDX测试,结果如图3所示,可见高温高湿试验后NG的单颗LED已经被硫化。

图3 未处理过的LED(a)与实验后NG LED(b)的SEM-EDX图

据此判定为化学黑化,即为支架镀银层的硫化:在高温和有水汽存在的条件下,银与硫或硫化物发生化学反应,生成黑色立方晶系晶体硫化银(Ag2S),硫化示意图见图4所示。黑色的硫化银附着于镀银层的上面,影响LED荧光粉发出光的反射,进而表现出对LED的光学影响:亮度和色坐标Wy值衰减明显,色坐标Wx值衰减较小。也因此可以看出目前TFT-LCD产品所用的LED缺乏抗硫能力。

图4 LED硫化示意图

3 TFT-LCD产品LED硫化风险排查

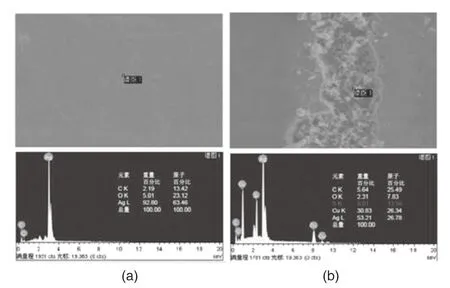

对LED易接触物分别做SEM-EDX分析,排查是否含硫,原料类排查物包括:胶框、垫片、扩散片、棱镜片、反射片、PCB、连接器,耗材类排查物包括:纸箱、周转盘、泡棉、静电衣、手套、锡膏、透镜下粘结胶,结果只有扩散片和透镜下粘结胶含硫,SEM-EDX见图5所示。

图5 扩散片(a)和透镜下粘结胶(b)的SEM-EDX图

为确定含硫物扩散片和透镜下粘结胶是否会挥发硫化气体使LED硫化,将其分别与正常的LED银支架放在一个磨口瓶中,于85℃烘箱中7天后对LED银支架做SEM-EDX,分析是否硫化,见图6。与扩散片一起高温的LED银支架没有黑化,且SEM-EDX图显示表面没有腐蚀现象,无硫元素检出;与透镜下粘结胶一起高温的LED银支架目视黑化,且SEM-EDX图显示表面有腐蚀现象,且有硫元素检出。这说明扩散片在高温下不会挥发出硫化气体导致LED硫化,而透镜下粘结胶会挥发硫化气体导致LED硫化。

图6 与扩散片(a)和透镜下粘结胶(b)共同高温的LED银支架的SEM-EDX图

综上所述,本次TFT-LCD产品的LED硫化原因为透镜下粘结胶会挥发硫化气体导致。

4 抗硫化方案介绍

为了减少TFT-LCD的LED硫化风险,首先要排除所有组件的含硫风险,避免含硫组件在高温环境中硫扩散,因此在新品设计时要充分评估组件导致硫化风险,可通过分析组件成分和高温试验进行评估。

另外,为了从根源上改善避免TFT-LCD的LED硫化,梳理目前LED市场上的抗硫化方案,大致分为以下三类:

(1)支架镀层去银化。如将镀银层改成镀NiAu合金层,基于金的特性,NiAu合金层能大大地提高LED的抗硫化能力;此方法优点是抗硫效果最佳,缺点是成本上升最多,且亮度衰减较大,不适合用于TFT-LCD产品。

(2)在镀银层上加保护层。抗硫效果一般,亮度有轻微衰减,缺点是在冷热冲击下会有膜层脱落风险,不建议用于TFT-LCD产品。

(3)改变荧光胶胶体材质,降低胶体透湿透气率。根据胶材的材质不同,抗硫效果有差异,但亮度无衰减,适合应用于TFTLCD产品。后续可对比不同胶材材质的抗硫效果,选择抗硫较好的胶材进行封装。

目前TFT-LCD产品所用的LED缺乏抗硫能力。LED被硫化后,黑色的硫化银附着于镀银层表面,影响LED荧光粉发出光的反射,进而表现出对LED的光学影响:亮度和色坐标Wy值衰减明显,色坐标Wx值衰减较小。

通过排查本次硫化原因得出:TFT-LCD产品的含硫组件有可能在高温环境中会发含硫气体导致LED镀银层支架硫化。并据此分析结论和市场分析提出提高TFT-LCD产品LED抗硫化特性的重要方向:(1)对TFT-LCD产品组件进行排硫检测,可通过成分分析和高温测试方法进行;(2)可通过降低荧光胶胶体对硫的渗透率来提升抗硫特性。