提钴铜萃余液中铁铝锰的深度脱除试验

2022-07-22黄草明王奇黎舒方霞

詹 光,黄草明,王奇黎,舒方霞

(1.中国有色矿业集团有限公司,北京 100083;2.沈阳有色金属研究院有限公司,辽宁 沈阳 100260)

我国是一个钴资源严重稀缺的国家,随着钴资源的不断消耗,高品位的钴矿资源逐渐枯竭,低品位的铜钴矿成为生产钴及钴产品的主要原料。提钴工艺一般采用沉淀剂使钴离子形成难溶钴盐或钴化合物从而与溶液分离,常用沉淀法有中和沉淀法、硫化沉淀法、草酸沉淀法等[1-4]。传统中和沉淀法一般选择碱性强的CaO 或MgO,反应过程中往往会有局部过碱现象产生,致使沉淀渣中Mn、Mg 的比例偏高,且MgO 成本较传统中和剂高。硫化沉淀法通过选择合适的硫化剂、调节pH 值和控制温度、控制反应时间等,可以沉淀出高品位的钴,但沉淀过程中会有H2S 气体产生,造成操作环境污染,不利于生产。草酸沉淀法能产出高品位的钴粉,通过控制草酸盐浓度、加料方式、反应温度、反应时间等工艺参数还能优化Co 粉性能,但要求原液中钴浓度较高,且生产成本昂贵[1]。溶剂萃取法通过萃取和反萃工艺提取和分离钴,反萃后有机相还能够进行二次循环使用,再次用来萃取,具有选择效果好、回收率高、流程简略等特点[5-9]。

本文以非洲某氧化铜钴矿生产过程中的铜萃余液为研究对象,为提高粗制氢氧化钴的品质,对萃余液中的铁铝锰等杂质离子的深度脱除工艺进行研究,旨在掌握其脱除工艺,为下一步工序制备高品质粗制氢氧化钴产品提供原料,为实现氧化铜钴矿中伴生钴的高效回收提出新的工艺思路。

1 试验介绍

1.1 原料和仪器

1.1.1 原料

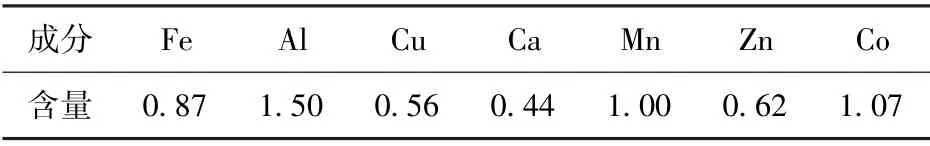

本试验所用的铜萃余液成分配比来源于非洲某湿法氧化铜矿冶炼厂的实验室模拟配比,成分分析见表1。原料配比用到的硫酸钴、硫酸铁、硫酸锰、硫酸铝、硫酸铜、硫酸钙、硫酸亚铁等均为分析纯,购于天津市大茂化学试剂厂。

表1 萃铜余液主要金属元素定量分析Tab.1 Quantitative analysis of main metal elements of copper raffinate solution g/L

由表1可知,原料中除钴外,还含有杂质元素Fe、Al、Cu、Ca、Mn、Zn,如何脱除这6 种杂质将决定着产品氢氧化钴的纯度。

1.1.2 试剂

本试验沉淀所用的主要试剂为分析纯CaO,萃取所用主要试剂为铜萃取剂Lix984N、Ca-Mn-Zn萃取剂P204、稀释剂260 号磺化煤油,购于天津市大茂化学试剂厂。

1.1.3 仪器

电子天平:FA2004,上海上平仪器有限公司。

双光束紫外可见分光光度计:722N,上海仪电分析仪器有限公司。

集热式恒温加热磁力搅拌器:DF-101S,邦西仪器科技(上海)有限公司。

电感耦合等离子体发射光谱仪:ICP-OES,Perkin Elmer Optima 7000DV。

雷磁pH 计:PHS-25,上海仪电科学仪器有限股份公司。

1.2 试验方法

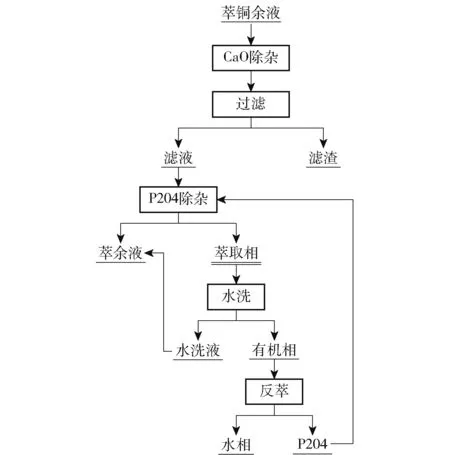

本试验制订了CaO 除杂-P204 多级萃取除杂流程,如图1所示。

图1 萃铜余液CaO 除杂-P204 萃取深度除杂工艺流程Fig.1 Process flow of CaO impurity removal of copper raffinate-P204 deep impurity removal by extraction

1.2.1 CaO 除杂

量取一定量萃铜余液加入100 mL 锥形瓶中,置于恒温水浴锅中加热,达到设定温度后开启搅拌,同时加入一定量的70%CaO 浆液,反应一段时间后关闭搅拌,静置5 min 后过滤,分析滤液中各种金属离子浓度,计算杂质去除率和钴保留率。

1.2.2 P204 萃取除杂

1.2.2.1 萃取剂的皂化

用移液管移取有机相V1于锥形瓶中,加入无水乙醇将有机相完全溶解,加入酚酞2 滴,再用一定浓度C2的氢氧化钠溶液滴定至有机相-乙醇溶液呈浅红色,持续15 s 不褪色为宜,记录消耗碱体积V2,采用公式(1)计算有机相酸度C有。

式中:C2为滴定碱浓度,g/L;V2为滴定有机相消耗碱体积,mL;V1为有机相体积,mL;C有为有机相酸度,g/L。

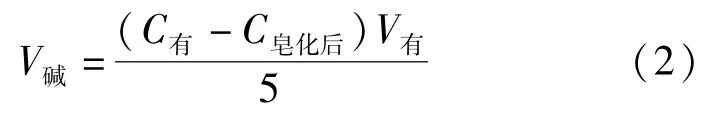

1.2.2.2 皂化碱用量计算

已知有机相使用前酸度C有,体积V有,皂化按给定皂化率进行计算,根据有机相酸度值计算需要加入碱的体积V碱(式(2)),皂化碱采用5 mol/L 氢氧化钠溶液,皂化时间30 min。

式中:V碱为皂化碱的体积,mL;5 为皂化碱的已知浓度,mol/L;C皂化后为有机相加碱皂化后的酸度,g/L;V有为需要皂化的有机相体积,mL。

1.2.2.3 试验步骤

1)萃取。将一定量萃取剂(皂化后)和260 号磺化煤油溶剂放入锥形瓶震荡,使其混合均匀;按照相比加入一定量待萃取料液,将锥形瓶放入水浴锅,加热至试验所需温度,搅拌一定时间取出;将瓶内溶液倒入分液漏斗中,待二者分层,将水相由漏斗下方倒出,测定各离子含量,经计算得出萃取率及分离系数。

2)水洗。将含钴有机相用纯水洗涤2~3 遍后分离。

3)反萃。将水洗有机相倒入锥形瓶中与一定浓度硫酸溶液混合,放入水浴锅中搅拌反萃5 min,取出后分离油相与水相,对水相中金属离子进行定量分析,计算反萃率。

为了便于通过溶液浓度直观对比除杂和萃取前后效果,后续试验中测定各沉淀后液、萃取富液和水洗相的离子含量之前,将相关溶液体积稀释至与初始原料液相同体积。

2 试验结果和讨论

2.1 CaO 除杂试验

2.1.1 CaO 加入量(pH 值)对除杂效果的影响

量取30 mL 萃铜余液(成分见表1,下同),初始pH=1.5,固定反应温度20 ℃、反应时间30 min,通过改变CaO 浆液加入量控制反应初始pH 值,进行CaO 除杂试验,考察CaO 加入量对杂质Fe、Al、Mn去除率和Co 保留率的影响,试验结果如图2~3所示。

图2 CaO 加入量对杂质离子去除率的影响Fig.2 Effect of CaO addition on impurity ion removal rate

图3 CaO 加入量对Co 保留率的影响Fig.3 Effect of CaO addition on Co retention rate

由图2~3 可知,CaO 加入量对钴(Ⅱ)保留率和铁(Ⅲ)、铝(Ⅲ)去除率影响较大。当每30 mL 萃铜余液CaO 加入量由0.25 g 增加到0.75 g 时,溶液的pH 值也由1.5 升高到3.2,溶液中铁(Ⅲ)、铝(Ⅲ)杂质迅速被脱除。当每30 mL 萃铜余液CaO加入量增加到1.0 g 时,铁(Ⅲ)、铝(Ⅲ)的去除率快速增加至97.6%;但锰的去除率不如铁、铝高,在单因素试验中无法除尽。Co 的保留率在每30 mL 萃铜余液CaO 加入量超过1.0 g 后迅速下降。这是因为铁(Ⅲ)氢氧化物、铝(Ⅲ)氢氧化物的溶度积分别为4 ×10-38,1.3 ×10-33,远小于氢氧化锰的溶度积1.9 ×10-13,因此溶液中铁(Ⅲ)、铝(Ⅲ)杂质迅速被脱除。与此同时,在铁、铝沉淀过程中,溶液中部分Co 离子被夹带到沉淀中,导致Co 的保留率有所降低。综合考虑CaO 加入量对杂质Fe、Al、Mn 的去除以及对Co 的保留率的影响,选取每30 mL 萃铜余液CaO 加入量1.0 g 为适宜条件。

2.1.2 反应温度对除杂效果的影响

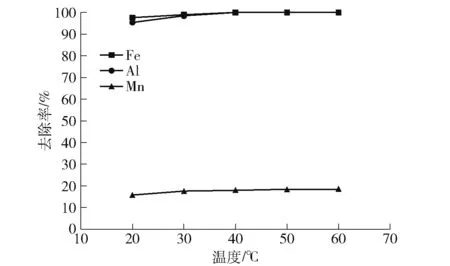

量取30 mL 萃铜余液,固定其他试验条件不变,考察反应温度对杂质Fe、Al、Mn 去除率和Co 保留率的影响,试验结果如图4~5 所示。

图4 反应温度对杂质离子去除率的影响Fig.4 Effect of reaction temperature on impurity ion removal rate

图5 反应温度对Co 保留率的影响Fig.5 Effect of reaction temperature on Co retention rate

由图4~5 可知,随着反应温度的升高,Fe、Al去除率逐渐上升,当溶液温度升到40 ℃,Fe、Al 的去除率可以接近100%;但Mn 的去除率仅能达到17.9%左右;Co 保留率在低于40 ℃时基本稳定在98.5%,40 ℃后再升温,Co 逐渐开始损失。考虑到升温带来的能耗因素以及对Co 保留率的影响,去除Fe、Al 反应温度选为常温20 ℃。

2.1.3 反应时间对除杂效果的影响

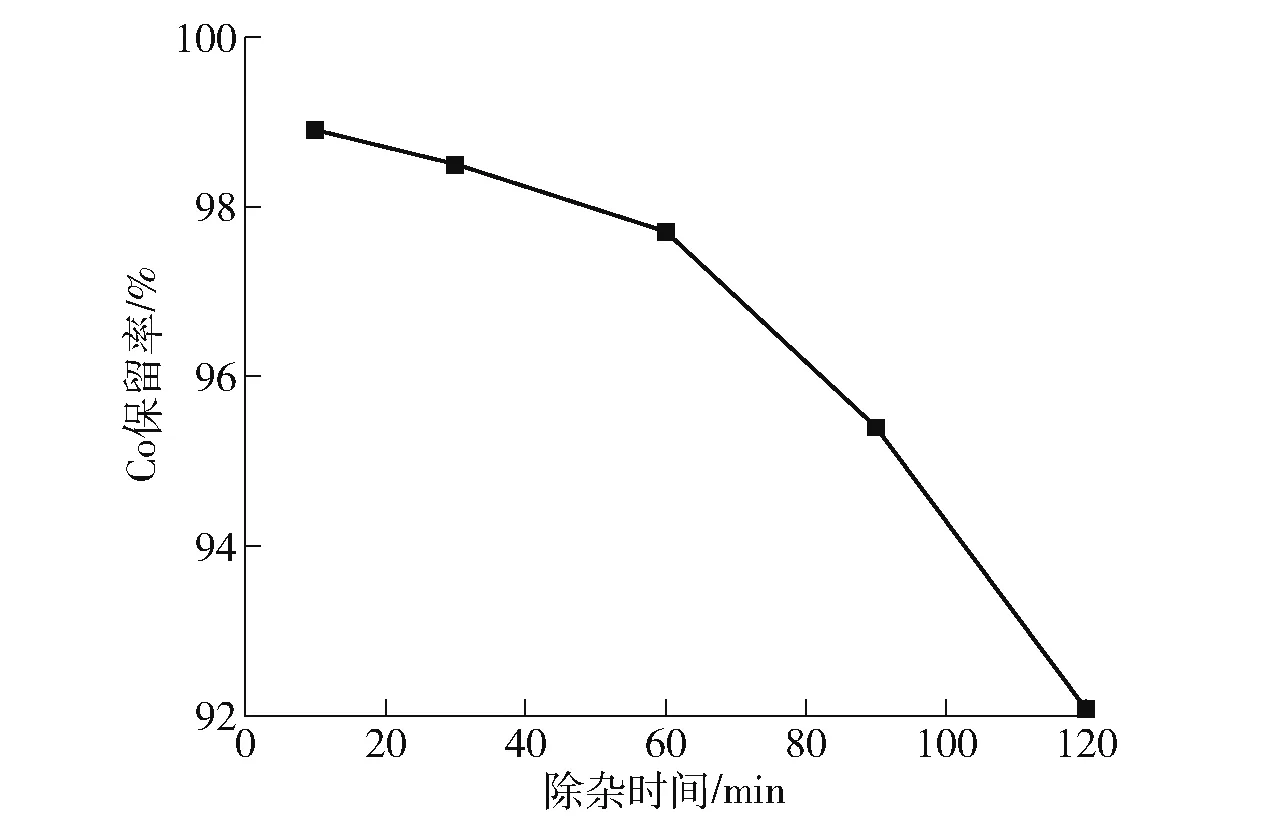

量取30 mL 萃铜余液,固定试验条件不变,选取条件试验的最佳结果,考察反应时间对杂质Fe、Al、Mn 去除率和Co 保留率的影响,试验结果如图6~7所示。

图6 反应时间对杂质离子去除率的影响Fig.6 Effect of reaction time on impurity ion removal rate

图7 反应时间对Co 保留率的影响Fig.7 Effect of reaction time on Co retention rate

由图6~7 可知:Fe、Al 的去除率随时间延长可达99%以上,Mn 的最大去除率仅为19%,除杂效果达不到要求;Co 的保留率规律正好与杂质离子去除率相反,随搅拌时间的延长,保留率由98.9%下降至92.1%。综合考虑到工艺成本及效率因素,选择适宜搅拌时间为10 min。

综上所述,萃铜余液CaO 除杂适宜工艺条件为每30 mL 萃铜余液CaO 1.0 g(调制成70%浓度料浆)、反应温度室温、反应时间10 min,该条件下溶液主要成分和杂质去除率如表2所示。

表2 铜萃余液CaO 除杂前、后溶液成分Tab.2 Compositions of copper raffinate solution before and after CaO impurity removal g/L

2.2 P204 萃取除杂试验

2.2.1 皂化率对除杂效果及Co 保留的影响

量取50 mL 经CaO 除杂后的萃铜余液(成分见表2,下同)。固定试验条件:初始pH=4、萃取剂浓度为10%、反应温度25 ℃、反应时间10 min,通过改变萃取剂的皂化率,按照1.2.2.3 步骤进行P204 萃取除杂试验,考察皂化率对杂质Fe、Mn 去除率和Co保留率的影响,试验结果如图8、图9所示。

图8 皂化率对杂质离子去除率的影响Fig.8 Effect of saponification rate on impurity ion removal rate

图9 皂化率对Co 保留率的影响Fig.9 Effect of saponification rate on Co retention rate

由图8、图9可知,随着皂化率的增大,Fe 和Mn的去除率分别达到了99.8%和98.3%。Co 保留率随着皂化率增大而逐步降低,当皂化率增大到60%时,Co 保留率下降到了76.9%。综合考虑皂化率对杂质脱除率及钴保留率的影响,选取适宜的皂化率为40%。

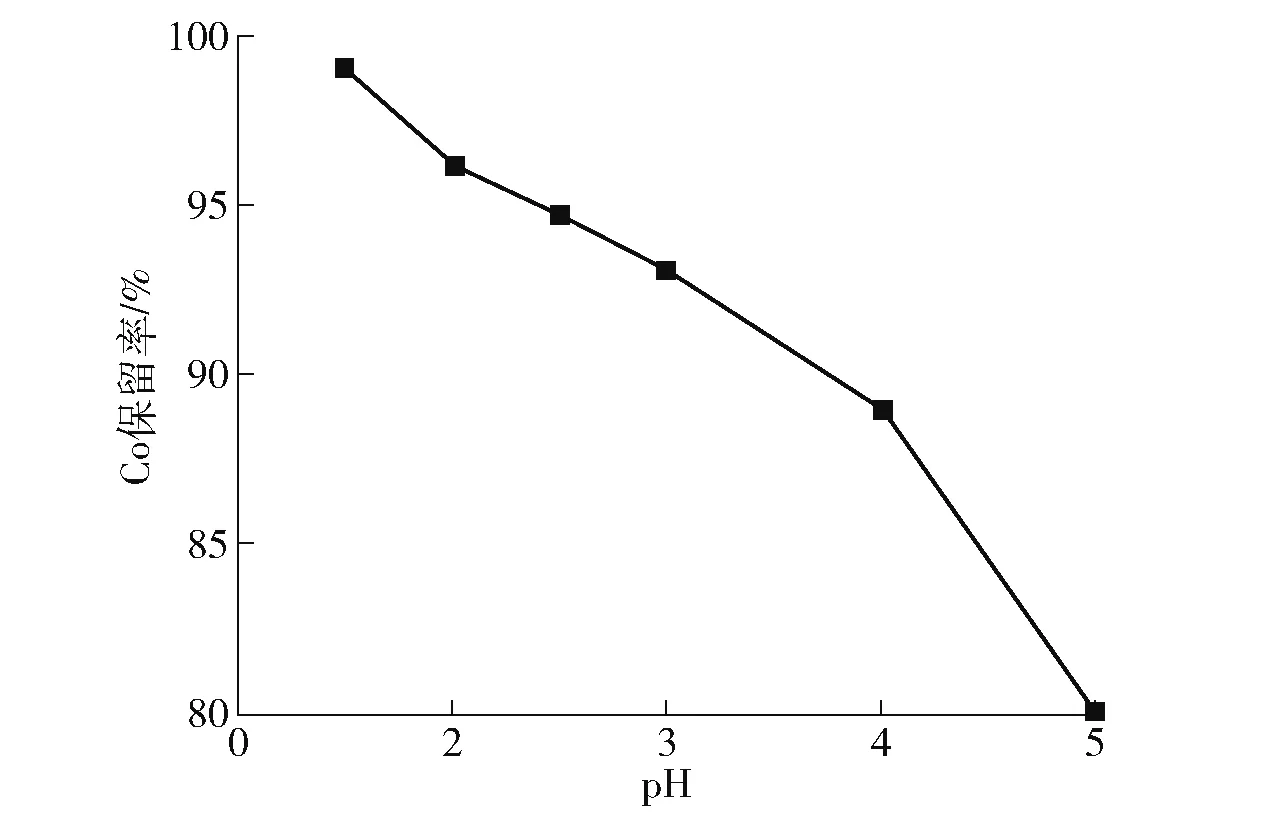

2.2.2 萃取pH 值对除杂效果及Co 保留的影响

量取50 mL 经CaO 除杂后的萃铜余液,固定其他试验条件不变,选取条件试验的最佳结果,考察萃取pH 值对杂质Fe、Mn 去除率和Co 保留率的影响,试验结果如图10~11 所示。

图10 萃取pH 值对杂质离子去除率的影响Fig.10 Effect of extraction pH value on impurity ion removal rate

图11 萃取pH 值对Co 保留率的影响Fig.11 Effect of extraction pH value on Co retention rate

由图10~11 可知,随着萃取pH 值的增大,Fe和Mn 的去除率均达到了99.8%;但当萃取pH 值超过5,Co 的保留率下降到80%。综合考虑pH 值对杂质脱除率及Co 保留率的影响,因此pH 值选取2.5~3。

2.2.3 萃取剂浓度对除杂效果及钴保留的影响

量取50 mL 经CaO 除杂后的萃铜余液,固定其他试验条件不变,选取条件试验的最佳结果(pH 值为2.5),考察萃取剂浓度对杂质Fe、Mn 去除率和Co 保留率的影响,试验结果如图12、图13所示。

图12 萃取剂浓度对杂质离子去除率的影响Fig.12 Effect of extractant concentration on impurity ion removal rate

图13 萃取剂浓度对Co 保留率的影响Fig.13 Effect of extractant concentration on Co retention rate

由图12、图13可知,随着萃取剂浓度的增大,Fe 的去除率可达到99.7%,Mn 的去除率可达到94.2%,但Co 的保留率会下降到91.8%,综合考虑萃取剂浓度对杂质脱除率及Co 保留率的影响,萃取剂浓度选择10%为最佳条件。

2.2.4 萃取相比对除杂效果及Co 保留的影响

量取50 mL 经除杂后的萃铜余液,固定其他试验条件不变,选取条件试验的最佳结果(pH 值为2.5),考察相比对杂质Fe、Mn 去除率和Co 保留率的影响,试验结果如图14~15 所示。

由图14~15 可知,随着萃取剂的增大,Fe 和Mn 的去除率逐渐增大,当相比从0.5∶1变为1∶1时Fe 的去除率达到了99.7%,Mn 的去除率达到了94.2%,但Co 的保留率在相比为4 ∶1 时下降到了76.2%,综合考虑相比对杂质脱除率及Co 保留率的影响,因此选用1∶1为最佳相比条件。

图14 萃取相比对杂质离子去除率的影响Fig.14 Effect of extraction phase rate on impurity ion removal rate

图15 萃取相比对Co 保留率的影响Fig.15 Effects of extraction phase rate on Co retention rate

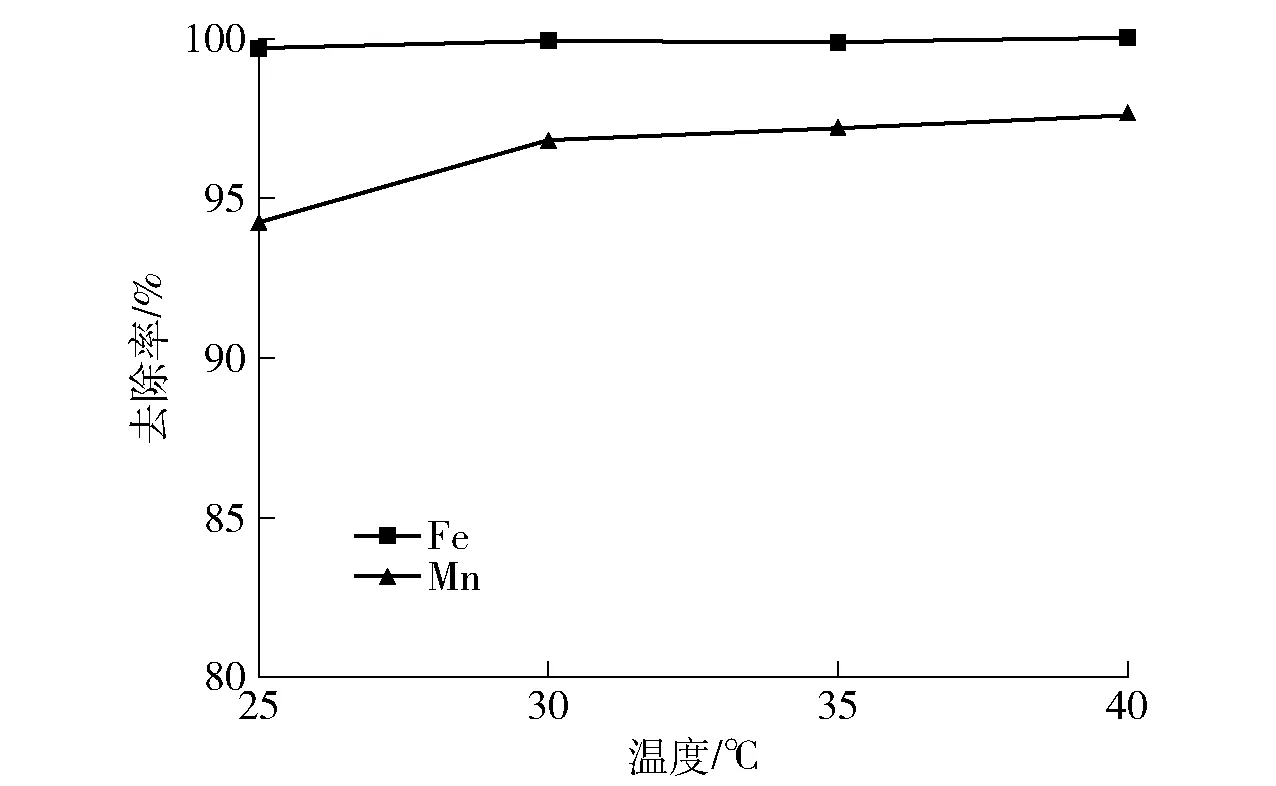

2.2.5 萃取温度对除杂效果及Co 保留率的影响

量取50 mL 经CaO 除杂后的萃铜余液,固定其他试验条件不变,选取条件试验的最佳结果(pH 值为2.5),考察反应温度对杂质Fe、Mn 去除率和Co保留率的影响,试验结果如图16、图17所示。

由图16、图17可知,温度的变化对Co 的保留率和Fe、Mn 去除率的影响不大,对钴的保留率有一定的影响。综合考虑温度对杂质离子脱除率及Co保留率的影响以及加热的能源消耗,选取室温(25 ℃)为适宜的萃取温度。

图16 萃取温度对杂质离子去除率影响Fig.16 Effect of extraction temperature on impurity ion removal rate

图17 萃取温度对Co 保留率的影响Fig.17 Effects of extraction temperature on Co retention rate

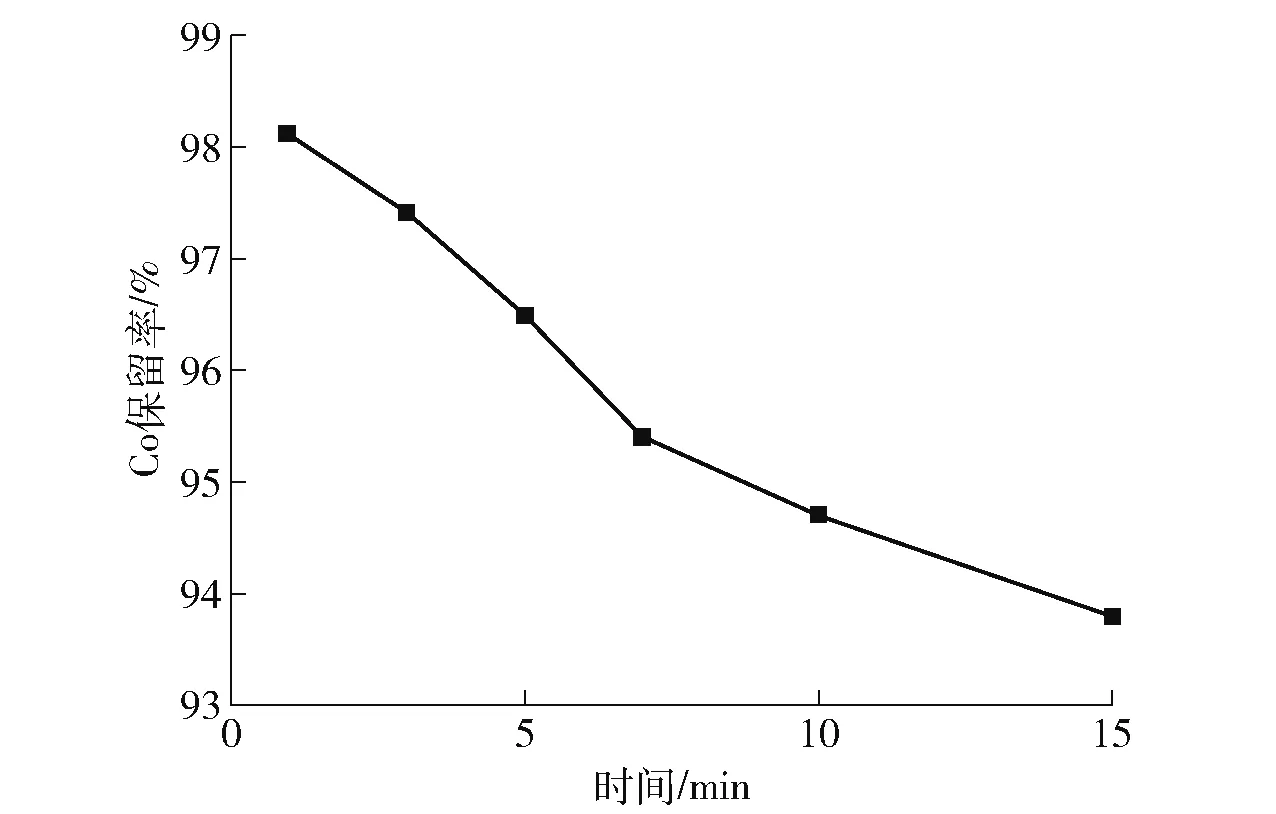

2.2.6 萃取时间对除杂效果的影响

量取50 mL 经CaO 除杂后的萃铜余液,固定其他试验条件不变,选取条件试验的最佳结果(pH 值为2.5),考察萃取时间对杂质Fe、锰Mn 除率和Co保留率的影响,试验结果如图18、图19所示。

由图18、图19可知,萃取时间对Co 的保留率和Fe、Mn 去除率的影响较大。随着萃取时间增大到10 min,铁的去除率增至99.7%,Mn 的去除率增至94.2%,但Co 的保留率下降至94.7%。考虑时间对杂质脱除率和Co 离子的保留率,选择10 min为最佳萃取时间。

图18 萃取时间对杂质离子去除率的影响Fig.18 Effect of extraction time on impurity ion removal rate

图19 萃取时间对Co 保留率的影响Fig.19 Effects of extraction time on Co retention rate

综合上述条件试验可得,进行P204 萃取试验的最佳工艺条件为:pH =2.5~3.0,萃取剂皂化率为40%,萃取剂浓度为10%,相比(O/A)1∶1,萃取温度25 ℃,萃取时间10 min。

3 验证试验

3.1 含Fe(Ⅲ)萃铜余液萃取除杂验证试验

量取50 mL 经CaO 除杂后萃铜余液(成分见表2),以P204 为萃取剂,磺化煤油为稀释剂,在以下条件下进行验证试验:pH 分别为2.5 和3.0(2 组对照试验),萃取剂皂化率为40%,萃取剂浓度为10%,相比(O/A)为1∶1,反应温度为25 ℃,反应时间为10 min。试验结果见表3。

根据表3可得,pH=2.5 条件下,杂质脱除率比pH=3.0 略低,Mn 的去除率达到90%以上,其他杂质脱除率均在95%以上;但pH =2.5 时,Co 总保留率为97.3%。综合考虑,选择萃取pH=2.5。

表3 含Fe(Ⅲ)萃铜余液pH 值对P204 萃取除杂的影响Tab.3 The effect of Ph of copper raffinate containing on impurity removal by P204 extraction

3.2 Fe(Ⅱ)含钴溶液萃取除杂验证试验

尽管萃铜余液主要以Fe(Ⅲ)形式存在,但在实际生产过程中Fe(Ⅱ) 占比也较高。为此配制了含Fe(Ⅱ)的萃铜余液进行验证试验,其中P204 萃取阶段采用八级逆流萃取。试验原料和结果如表4所示。

由表4可得,含Fe(Ⅱ)萃铜余液经CaO 除杂-P204 八级逆流萃取除杂后,Mn 的去除率为92.4%,Fe(Ⅱ)的去除率为95.2%,Cu 去除率为95.6%,其他杂质离子去除率在98% 以上,Co 的保留率为96.8%,效果较好。

表4 含Fe(Ⅱ)萃铜余液pH 值对P204 萃取除杂相关数据Tab.4 Relevant data of impurity removal of P204 extraction from copper raffinate containing Fe (Ⅱ)

4 结论

本文以非洲某氧化铜钴矿生产过程中的铜萃余液为研究对象,为提高粗制氢氧化钴的品质,对铜萃余液中的铁、铝、锰等杂质离子进行了CaO 除杂-P204 深度萃取除杂工艺研究,得出以下结论。

1)CaO 除杂较佳工艺条件为每30 mL 铜萃余液CaO 1.0 g(调制成70%浓度料浆)、温度为室温、反应10 min;P204 萃取试验的最佳工艺条件为:pH =2.5~3.0,萃取剂皂化率为40%,萃取剂浓度为10%,相比(O/A)1 ∶1,反应温度25 ℃,反应时间10 min。

2)在较佳工艺条件下,分别对Fe(Ⅲ)和Fe(Ⅱ)的萃铜余液采用CaO 除杂-P204 深度萃取除杂处理后,Mn 的去除率可达91%以上,Fe、Al 杂质脱除率均在95%以上,Co 的保留率可达95%以上。