湿法炼锌电解阳极泥综合利用及Mn2+的控制

2022-07-22马菲菲展宗波

马菲菲,展宗波

(白银有色集团股份有限公司 西北铅锌冶炼厂,甘肃 白银 730900)

湿法炼锌电解工序产生大量的阳极泥,这些阳极泥中含有多种金属,其中锰含量最高,在30%以上。国内大多数湿法炼锌企业通常将阳极泥直接回用于浸出系统,将锰、锌等金属进行有效回收,但该操作方法不利于电解系统Mn2+浓度的控制;而且,当焙砂残硫与Fe2+含量较低时,MnO2不参与氧化反应,直接进入浸出渣中,造成电解锌液Mn2+贫化,不利于电解生产。

电解液中适量的Mn2+对电解生产有利,电解过程产生的MnO2可以起到保护阳极不受腐蚀,及净化电解液的作用。但是如果Mn2+浓度过高,会增加电解锌液黏度,增大电阻,降低电效,从而增加电耗。一般情况下,电解液中的Mn2+浓度控制在3~5 g/L对电解生产有利,但湿法炼锌行业对电解液中的Mn2+浓度的调节一般采用控制焙砂残硫与Fe2+含量,或者浸出渣带出的方法,手段单一,控制难度较大。

某锌冶炼厂湿法炼锌产能为22 万t/a,采用热酸浸出-黄钾铁矾湿法炼锌工艺。本文针对该厂电解液中的Mn2+浓度控制问题,并综合阳极泥中锰含量高达30%以上的情况,对综合利用阳极泥中的Mn2+进行了火法焙烧回用和湿法浸出回用试验,并进行了生产实践,效果良好。

1 锌阳极泥综合利用思路

1.1 阳极泥分类及特点

阳极泥分为2 种:①粘附在阳极上,清理阳极过程中,形成平板锌阳极泥(干渣)[3],年产3 500 t 左右;②沉于槽底,真空掏槽后形成槽内阳极泥(湿渣),年产7 000 t 左右。

平板锌阳极泥和槽内阳极泥主要成分含量差别不大,具体成分分析见表1[4]。由表1可知,阳极泥中锰含量达到了31%~45%,锌达到8%~15%,综合利用有较大价值[5]。阳极泥中的Mn 主要以MnO2形式存在,少量以Mn2+、Mn3+形式存在。

表1 阳极泥成分及含量Tab.1 Composition and content of anode slime%

1.2 综合利用思路

针对锌电解液中Mn2+浓度的平衡与调节难度大问题,提出了不同电解锌液Mn2+浓度条件下,平板锌阳极泥不同综合回用方式:①当电解锌液Mn2+浓度较低(4 g/L 以下)时,采用火法焙烧回用系统;②当电解锌液Mn2+浓度较高(4 g/L 以上)时,采用湿法综合回用系统。

由于槽底阳极泥是固含量为400 g/m3的浆液,仍然通过泵输送至浸出系统回用。

2 Mn 在锌电解过程中的作用机理

湿法炼锌电解工序的目的是将电解锌液连续不断地输送入电解槽中,以铅银合金板作阳极,压延铝板作阴极,在直流电作用下,阴极上析出金属锌,阳极上放出氧气[1-2]。

电解锌液以锌(40~70 g/L)、硫酸(170~200 g/L)、锰(3~5 g/L)为主要成分,含有少量铜、镉、铁、钴等杂质。阳极产生的氧气与电解锌液中MnSO4反应生成MnO4-,MnO4-又继续与硫酸锰作用生成MnO2;MnO2覆盖在阳极上,阻碍了阳极中铅的溶解,有效保护阳极不受腐蚀。通常情况下,当电解锌液Mn2+浓度不大于2 g/L 时[1],阳极析出的MnO2比较松散,不能粘附在阳极表面,起不到保护阳极作用;电解锌液Mn2+浓度在2~3 g/L 时,析出的MnO2开始粘附在阳极表面,Mn2+浓度越高,阳极粘附的MnO2越多,氧气的析出越容易;电解锌液Mn2+浓度不小于3 g/L 时,阳极表面全部被MnO2包裹,形成致密保护膜,析氧和MnO2的析出均在MnO2表面同时进行,部分MnO2掉落电解槽中,可吸附多种金属离子(如Fe、Co、Cu、Sb),从而使被吸附的离子沉于槽底,减少了对电解的危害。电解生产中电解锌液中Mn2+含量一般控制在3~5 g/L。

3 火法焙烧回用锌阳极泥

提高电解锌液Mn2+浓度,可通过高温下还原阳极泥中MnO2为低价锰,降低氧化效率,从而提高锰矿粉加入量。

3.1 机理分析

在锰的氧化物中,除MnO2外,还有Mn2O3、Mn3O4和MnO。这些氧化物在常温时,以MnO2最稳定;高温下,除MnO 外,其他均不是稳定的氧化物[6]。在空气与氧气气氛下,锰的氧化物相互转化见方程式(1)~(4)。

1)空气气氛[6]。

2)氧气气氛[6]

而在氧分压较低时,MnO2还原为Mn2O3的温度与Mn2O3还原为Mn3O4的温度均降低为887 ℃;若加入还原剂(如C),还原的温度还可进一步降低[7]。

3.2 试验研究

为了进一步研究阳极泥中MnO2在高温下的反应机理[8],取少量阳极泥在910 ℃马沸炉中灼烧2 h,物相分析见表2。

表2 锌阳极泥物相分析一览表Tab.2 Phase analysis of zinc anode slime

由表2知,在910 ℃下阳极泥的烧成率为82%~83%。灼烧后,与理论值相比,Mn3+上升,Mn4+显著降低,Mn4+降低了14%~18%。经验证,通入空气后,MnO2在高温条件下发生了还原反应,降低了自身的氧化效果。

3.3 生产实践

若电解锌液Mn2+浓度在4 g/L 以下,浸出系统正常添加锰矿粉同时,将阳极泥与锌精矿按照质量比1∶100 均匀混合,配料回用于152 m2焙烧炉,即每天回用阳极泥的量11 t,确保入炉物料符合配矿要求。表3为入炉物料成分及含量要求。

表3 入炉物料成分及含量一览表Tab.3 Composition and content list of furnacematerials %

生产实践证明,一般情况下锌精矿经过焙烧后,焙砂S 含量2.5%~4%,阳极泥里面有大量硫酸根,提高焙砂温度有助于脱硫,避免形成的焙砂S 含量过高,造成浸出系统酸锌不平衡,因此,提高焙烧温度,降低加入阳极泥后形成的焙砂S 含量,即SO24-含量。具体控制参数为:鼓风量60 000~75 000 Nm3/h、沸腾层温度910~950 ℃、风箱压力18~20 kPa,炉底温度300~330 ℃、风料比1 600∶1~2 000∶1、锅炉出口烟气300~320 ℃。

锌阳极泥中铅含量较高,且主要以硫酸铅形式存在。一般焙烧温度下,焙烧产物中铅以氧化铅为主要存在形式,其易与二氧化硅、三氧化二铁等生成低熔点的化合物,将焙砂颗粒粘结在一起,造成烧结事故。因此,在铅含量过高时,通常采用降低焙烧温度的方法,以减少低熔点化合物的生成量。

当铅含量小于1.5% 时,沸腾层温度控制在930~950 ℃,风量为60 000~70 000 Nm3/h;当铅含量在1.5%~1.8% 时,可适当降低温度至920~930 ℃,风量基本不变;当铅含量达1.8%或更高时,要及时降温,控制温度在910 ℃左右,风量要高于72 000 Nm3/h。

3.4 实践效果

系统每天回用平板阳极泥11 t,回收金属锌1.3 t,电解锌液中锰含量增加0.3 g/L,达到了尽快提高系统锰的目的。

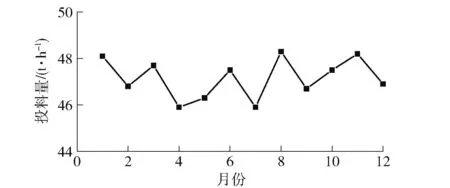

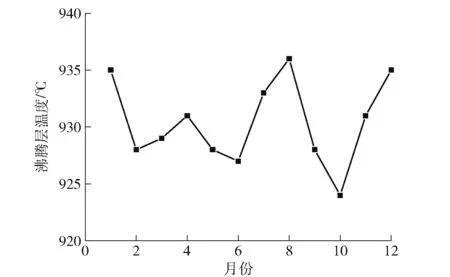

焙烧炉情况: ①焙烧投料量控制在46~48 t/h,阳极泥的入炉回用对投料量未产生影响,如图1所示;②焙烧炉炉底温度基本控制在310~330 ℃,阳极泥含铅波动未影响生产,炉底未出现明显烧结情况,如图2所示;③焙烧炉沸腾层温度基本控制在920~940 ℃,满足生产要求,如图3所示。

图1 焙烧投料量趋势Fig.1 Trend chart of roasting feed quantity

图2 炉底温度变化趋势Fig.2 Variation trend of furnace bottom temperature

图3 沸腾层温度变化趋势Fig.3 Temperature variation trend of boiling layer

综上,平板锌阳极泥回用于焙烧,不影响焙烧生产,提高了系统锰含量,每天约增加0.3 g/L 左右。按照年产生3 500 t 平板阳极泥计算,回收金属锌414 t,实现了锌等有价金属的综合回收利用,理论与实践验证均可行。

4 湿法浸出回用锌阳极泥

4.1 机理分析

锌焙砂在稀硫酸溶液(电解废液)下,锌以硫酸锌的形态进入溶液,其他杂质(如铁等)也进入溶液。铁在浸出液中是以三价铁或二价铁的硫酸盐形态存在,铁对电解是极为有害的。因此,在中性浸出条件下将铁水解沉淀并从溶液中除去。三价铁的水解反应一般在pH =1.7 左右开始,随着pH 值的升高,水解析出更彻底;二价铁的水解在pH =8.5 时才能析出,而控制中性浸出终点pH =4.8~5.2,为了除去溶液中的铁,必须将二价铁氧化成三价铁。在实际生产中,常用二氧化锰(软锰矿或电解阳极泥)作氧化剂在酸性介质中氧化硫酸亚铁,其反应见式(6);三价铁水解反应见式(7)。

因此,可采用阳极泥中的MnO2将锌浸出液中Fe2+氧化为Fe3+,并水解沉淀脱除,提高中上清质量[9]。另外,阳极泥中MnO2还会与焙砂中残留硫化锌发生氧化-还原反应,提高锌浸出率,化学反应见式(8)。

4.2 试验研究

平板阳极泥是块状,粒度较大,需对其进行球磨。一般情况下,粒度越小,氧化效果越好。为了进一步摸索阳极泥粒度大小与氧化效率关系,在酸度、温度、反应时间与生产条件一致情况下,对中性浸出液中Fe2+进行氧化对比试验,结果如表4。

表4 阳极泥粒度与氧化效率对比Tab.4 Comparison of particle size and oxidation efficiency of anode slime

由表4可知,阳极泥粒度越小,氧化效果越好。当目数为200 目时,即粒度为0.074 mm 左右时,氧化效率达到91%以上。随着目数进一步增加,氧化效果变化不大,考虑设备运行成本,将阳极泥经过球磨后的粒度控制在0.074 mm 左右,可达到较好氧化效果。

4.3 生产实践

若电解锌液Mn2+浓度达到4 g/L 以上时,阳极泥回用于湿法浸出系统。阳极泥经过球磨,控制液固质量比3 ∶1,采用废电解液(H+:170~200 g/L、Zn2+:40~70 g/L)浆化后,连续、均匀地输送至浸出中浸工序,替代锰矿粉作氧化剂,将Fe2+氧化为Fe3+,通过水解除去溶液中铁,为电解生产运行创造条件。

4.4 实践效果

按照年产生3 500 t 平板阳极泥计算,可节约锰矿粉4 100 t(Mn 品位34%),回收金属锌414 t,实现了锌、锰等有价金属的综合回收利用。

5 结论

本文为综合利用阳极泥中的Mn、Zn 金属进行了火法焙烧回用和湿法浸出回用试验,并在某锌冶炼厂进行了生产实践,得出以及下结论。

1)平板锌阳极泥和槽内阳极泥主要成分含量差别不大,Mn 含量均达到了30%以上。通常,槽内阳极泥回用于浸出系统;当电解锌液Mn2+浓度<4 g/L 时,将平板锌阳极泥焙烧后形成焙砂回用于系统,可降低阳极泥自身氧化效率,提高电解锌液Mn2+含量;当电解锌液Mn2+浓度≥4 g/L 时,直接将平板锌阳极泥回用于浸出系统,充分利用阳极泥氧化效果,维持锰平衡。

2)平板锌阳极泥回用于焙烧,不影响生产。而且实践表明,每天焙烧回用平板阳极泥11 t,电解锌液中锰含量可增加0.3 g/L,锌回收量可达到1.3 t/d。

3)将平板阳极泥球磨至200 目左右时,氧化效率达到91%以上,输送至浸出中浸工序可替代锰矿粉作氧化剂。按照年产生3 500 t 平板阳极泥计算,采用该方法对锌阳极泥进行综合回收利用,可节约锰矿粉4 100 t(Mn 品位34%),回收金属锌414 t。