湿法炼锌工业含铊废水处理技术应用实践

2022-07-22王红吉

王红吉,王 昕,金 忠

(成州锌冶炼厂,甘肃 陇南 742500)

铊属于分散元素,因其亲石和亲硫的二重地球化学特性,广泛分布在许多矿物中。铊的地球化学性质与Hg、As、Cu、Sb、Pb、Fe、Sn、Au、Ag、Zn 等相似,常赋存于这些元素的含硫盐类矿物及硫化物矿物,通过共生吸附富集在矿物胶体表面或以类质同像形式富集在矿物中[1]。铊是一种剧毒的重金属元素,具有神经毒性,可以通过饮用水和食物链进入人体,在人体的酶化反应过程中可以置换钾元素,并与酶产生很强的亲和力,对肝、肾等有毒害作用,严重时可致命[2]。矿产资源消耗日益加大,大量的铊伴随着选矿、冶炼过程进入环境,造成严重的生态破坏和环境污染[3]。在湿法炼锌工业中,伴生在闪锌矿中的铊元素经沸腾焙烧、酸性浸出、净化、浸出渣回转窑挥发等工序后,分布于各中间产品及洗涤酸中,因锌冶炼废水汇集后单独处理,工艺管线的跑冒滴漏、渣类物资的周转堆存散落、飘落粉尘等被雨水冲涮均进入废水处理系统,使铊在湿法炼锌工业废水中得以富集,所以湿法炼锌工业含铊废水处理显得尤为重要。

目前,含铊废水处理技术主要有沉淀法、吸附法、离子交换、溶液萃取等,沉淀法是投入工业生产应用较为广泛的一种除铊方法,但沉降剂的加入使出水盐度增加,存在二次污染的风险;吸附法因具有流体阻力大、易吸附沉淀等缺点,限制了其在工业上的应用;离子交换法具有去除大部分重金属、可回收金属等优势,但选择性不高,极易受到废水中其他碱土金属离子的干扰;生物吸附处理含铊废水的前提是废水的理化性质需适合微生物生长,微生物的耐受性及抗冲击负荷因素限制了其应用[4]。本文通过采取氧化中和硫化、生物制剂、离子交换等处理技术有效组合的方式处理湿法炼锌工业含铊废水,使处理水含铊达到1 μg/L以下,满足《铅、锌工业污染物排放标准》(GB 25466—2010)附件1 修改单的要求。

1 湿法炼锌工业铊流向分布

铊的地球化学性质与Pb、Zn 等元素相似,且其化合物大多具有高挥发性,熔点为200~500 ℃,沸点为300~800 ℃[5]。在硫化锌精矿沸腾焙烧(930 ±10 ℃)过程中,伴生在精矿中的铊元素转变为低沸点化合物,以气态或气溶胶的形式进入烟气,烟气经过余热锅炉、电收尘等除尘设备冷却沉降,部分在烟尘焙砂表面完成转化吸附并以变价态Tl2O、Tl2O3氧化物形态存在,部分随净化烟气进入制酸系统,经动力波洗涤后以还原态铊离子进入污酸。制酸尾气在使用烟尘焙砂脱硫后,吸附在烟尘中的铊氧化物随烟尘焙砂溶解进入脱硫液,最终输送至浸出工序。进入焙砂的铊在浸出过程中,以氧化态存在的铊随锌焙砂的溶解而溶解,并以离子态进入溶液,Tl3+在铁水解沉淀过程中也以Tl(OH)3沉淀进入渣中,而Tl+继续留在中性上清液中进入净化工序。因Tl 标准电极电位大于Zn 标准电极电位,在净化锌粉置换除杂过程中被Zn 置换,同时未完全水解沉淀的Tl3+进一步水解进入渣,Tl+被锌粉置换以单质铊进入净化渣中,净化渣在深度处理回收Cu、Cd、Zn 过程中,单质铊遇酸溶解后又被锌粉置换最终进入铜渣、海绵镉及高钴渣,剩余部分随净化渣深度处理后液体输送至电解工序继续反应。随硫酸锌液进入电解工序中的铊,在硫酸锌液储存时,因硫酸锌液基本接近中性,铊进一步水解沉降,进入硫酸锌液槽或硫酸锌液冷却塔结晶中[6]。进入浸出渣的铊,在挥发窑内先被高温分解还原再氧化,少量的未反应完全的进入窑渣,而大部分进入挥发窑烟气,经过余热炉、电收尘冷却降温后,部分吸附在次氧化锌表面进入脱氟氯回转窑,部分随烟气进入洗涤塔洗涤污酸中。随次氧化锌进入脱氟氯回转窑的铊,再次被高温分解还原再氧化,部分吸附在高铅烟尘中,部分再次在烟气洗涤后进入洗涤污酸,少量的、未参与反应的铊吸附在脱氟氯回转窑产出的焙砂中而再次进入浸出工序。

根据湿法炼锌工业铊流向分布,锌精矿中的铊经焙烧后,约70%~84%的铊挥发进入烟气,仅有16%~30%的铊留在焙砂中;浸出工序中的铊主要进入浸出液,部分随沉铁过程进入浸出渣;在净化工序除铜钴的过程中,约70%的铊进入净化渣,残余在浸出渣中的铊经挥发窑高温挥发后,大部分进入次氧化锌[7]。

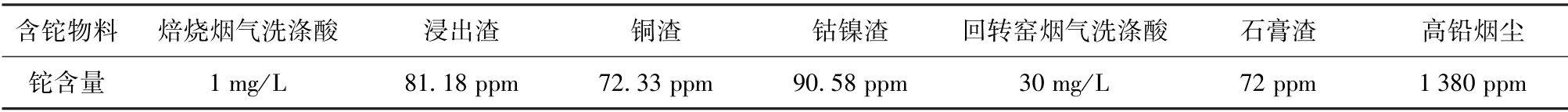

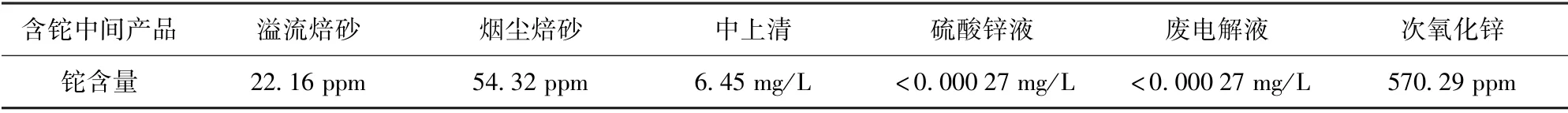

某湿法炼锌厂含锌渣及污酸中铊含量如表1所示;中间产品铊含量如表2所示。

表1 某湿法炼锌厂含锌渣及烟气洗涤酸铊含量统计Tab.1 Statistic of thallium content in zinc-bearing slag and flue gas washing acid of a hydrometallurgical zinc plant

表2 某湿法炼锌厂中间产品铊含量统计Tab.2 Statistic of thallium content in intermediate product of a hydrometallurgical zinc plant

对表1和表2数据进行分析,可得出以下结论。

1)在湿法锌冶炼过程中,铊主要分布在回转窑烟气洗涤酸、石膏渣、高铅烟尘、浸出渣、铜渣、钴镍渣、烟尘焙砂及次氧化锌中。

2)有效控制1)所述高含铊物料及液体的输送、转运等过程,避免液体飞溅、撒落及扬尘等被雨水冲刷而进入土壤、水体造成的铊流失,是有效防止铊污染、减轻含铊废水治理压力的有效措施。

根据铊的地球化学性质、湿法炼锌工艺特点及其流向分布,铊在锌精矿中主要以伴生吸附形式存在;在焙砂、次氧化锌、高铅烟尘等高温焙烧产物中主要以Tl2O、Tl2O3等氧化物形态存在;在浸出渣、石膏渣等中主要以Tl(OH)3形态存在;在中上清、硫酸锌液、废液及烟气洗涤酸等酸性液体中主要以Tl+、Tl3+离子态存在;在铜渣、钴镍渣、海绵镉等净化渣中主要以单质铊存在。这些含铊物料因喷溅、洒落、飞扬等最终随雨水冲刷进入酸性污水,以Tl+、Tl3+的离子态存在。

2 某湿法炼锌厂原废水处理工艺

2.1 工艺简介

焙烧洗涤污酸、回转窑烟气洗涤水及收集雨水混合后进入酸性废水处理工序,先加入高锰酸钾氧化,再加入石灰乳中和,脱除部分重金属元素,然后向溶液中加入硫化钠脱除汞、铊等元素,最后再加入石灰乳中和,提高pH 值,使重金属进一步沉淀并脱除,得到处理水,原则流程如图1所示。

图1 某湿法炼锌厂原废水处理工艺流程Fig.1 Raw wastewater treatment process flow of a hydrometallurgical zinc plant

2.2 生产现状及主要面临的问题

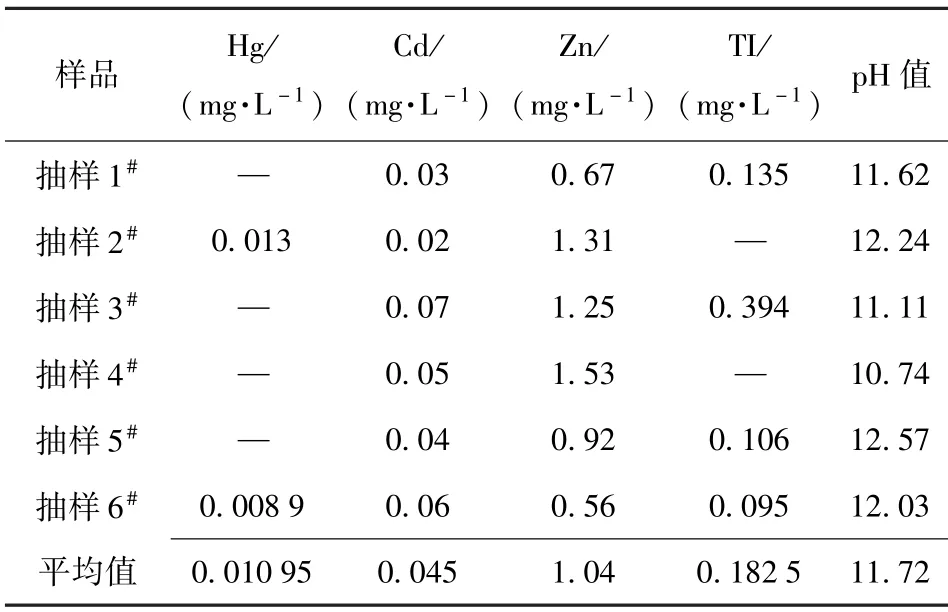

抽取某厂原含铊废水处理工艺中的处理水进行分析,结果如表3所示。

表3 原工艺处理水组分分析Tab.3 Statistic of component analysis of water treated by original process

结合表3数据分析,该厂的原废水处理系统存在以下问题。

1)当终点pH 值控制在12 左右时,处理水中汞、镉、锌能够达到允许排放标准,但铊含量还不能满足国家新的铅锌工业污染物排放标准。

2)因原料中铊含量波动、设备故障、工艺管线破损泄漏、雨水冲刷或生产系统调整等多方面因素的影响,酸性废水中锌、铊等含量增加,造成该工艺系统一次性无法保障处理水达标排放,需将处理水重新返回处理,常造成废水体积的膨胀,且使硫化钠等辅料消耗增加,酸性废水处理成本上升。

3)在大系统生产条件下,不能确保酸性废水中各元素含量的稳定,出现废水中铊、锌、镉等元素含量波动,且受原有工艺的局限性限制,需控制主生产系统酸性废水的排放量,进而使主系统生产各项指标出现波动,造成中间产品质量下降。

3 组合法处理含铊废水工艺原理及流程图

3.1 工艺原理

根据湿法炼锌工业中铊的流向分布确定了酸性废水中铊的主要存在形式。按照Tl+离子态的化学性质,其在pH=0~14 范围内完全溶解,最常见的脱除方式是采用硫化法;而Tl3+在碱性条件下形成的Tl(OH)3,因其溶解度常数很小,因而Tl3+可通过调节pH 的方式使其水解沉淀而脱除,所以在脱除酸性废水中的铊时,需尽可能地将Tl+氧化成Tl3+,使Tl3+水解沉淀脱除,再配合硫化法脱除剩余部分Tl+。

1)第Ⅰ段采用先氧化-中和再硫化-中和工艺处理。高锰酸钾在酸性和碱性条件下均有较强的氧化性,且具有消毒性能,能杀死水体中的微生物。因此,在该处理工艺中,通过加入高锰酸钾的方式将Tl+氧化成Tl3+,并将废水中的部分亚硫酸根离子氧化为硫酸根离子;经氧化处理后,在酸性废水中加入石灰乳将废水pH 值调节至7 左右,使废水中约80%的重金属锌发生水解沉淀而脱除,并使部分Tl3+发生水解沉淀。经上述两步处理后,再向废水中加入硫化钠,使部分Tl+以TI2S 沉淀形式脱除,最后再向废水中加入石灰乳调节pH 值至9 左右,使废水的重金属锌尽可能水解沉淀,并达到外排水中锌含量小于1.5 mg/L 的排放要求,同时使部分Tl3+进一步水解沉淀,达到脱除铊的目的。经絮凝沉降过滤后,金属锌及部分Tl+、Tl3+最终以沉淀的形式进入压滤渣而脱除。Ⅰ段主要化学方程式反应见式(1)~(3)。

2)第Ⅱ段采用生物制剂处理。生物制剂法的机理,是指一种富含羟基、羧基、酰胺基、巯基等的功能基团,与废水中重金属离子配位结合形成生物配合物,压缩水中的重金属胶体、中小颗粒双电层进而形成非晶态化合物,经架桥和卷扫作用聚集而迅速沉降,实现重金属离子深度脱除[8]。Ⅰ段净化过滤后产出滤液进入Ⅱ工序,首先是在滤液中加入适量硫化钠,使Ⅰ段滤液中的Tl+进一步脱除,然后加入石灰乳调节滤液pH 值到12 左右,主要目的是脱除I 段滤液中金属镉和汞,并使滤液中未脱除的Tl3+发生水解沉淀而脱除,未被脱除的Tl+、Tl3+通过加入生物制剂进一步脱除,并使废水中的其他重金属离子脱除,减少对后续流程的影响。最后再向Ⅰ段滤液中加入碳酸钠溶液,脱除Ⅰ段滤液中钙,通过絮凝沉降过滤后,铊、汞、镉、钙等以沉淀形态进入渣,滤液进入该处理工艺的Ⅲ段。

3)第Ⅲ段采用离子交换工艺进行处理。通过Ⅰ段、Ⅱ段处理后的酸性废水,其中未被完全水解沉淀的Tl3+与废水中的Cl-形成配合阴离子,在离子交换柱中发生离子交换而脱除。

3.2 工艺流程图

组合法处理含铊废水的工艺流程如图2所示。

图2 组合法处理含铊废水处理工艺流程Fig.2 Thallium-containing wastewater treatment process flow by combination process

4 组合法处理含铊废水工艺分析

4.1 组合法中各处理工艺段的组分分布情况

根据某湿法锌冶炼厂污水处理系统生产实践,含铊酸性废水主要由制酸系统洗涤污酸、回转窑烟气洗涤污酸及其他酸性废水组成,对其组分进行抽样分析,并将含铊废水通过组合法处理工艺Ⅰ段、Ⅱ段、Ⅲ段后,各组分含量变化情况如表4所示。

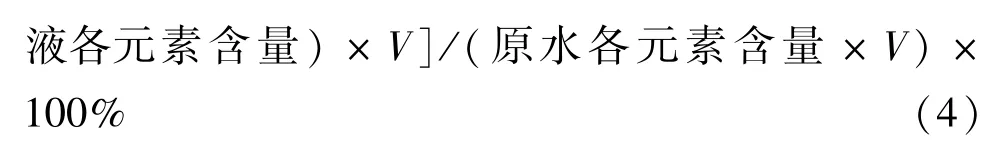

根据某湿法炼锌厂含铊废水处理实践,以实际随机抽取的原水、Ⅰ段处理后液、Ⅱ段处理后液、Ⅲ段处理后液中各元素分析含量的平均值为基数,取一定体积量的液体,计算组合法处理含铊废水工艺中各段重金属脱除效率。

1)Ⅰ段各元素脱除效率计算见式(4)。

2)Ⅱ段各元素脱除效率计算见式(5)。

3)Ⅲ段各元素脱除效率计算见式(6)。

式(4)~(6)中:V代表处理液的体积。

该处理方法中各段重金属脱除效率统计如图3所示。

对表4、图3数据进行分析,可得出以下结论。

图3 组合法处理含铊废水各金属脱除率对比分析Fig.3 Comparative analysis of Removal Rate of various metals from wastewater containing thallium by combined method

表4 含铊废水原水、Ⅰ段、Ⅱ段、Ⅲ段处理液组分分析统计Tab.4 Statistical analysis of components of raw water,stage Ⅰ,stage Ⅱand Stage Ⅲof wastewater containing thallium

1)通过对比分析Ⅰ段、Ⅱ段、Ⅲ段Zn、Cd、Hg 元素脱除效率可知,当废水中Zn、Cd、Hg 含量降低到一定限度时,其脱除效率随其含量的降低而降低。

2)当Ⅰ段终点pH 值控制在9 左右时,酸性废水中镉、汞含量已达到《铅、锌工业污染物排放标准》(GB 25466—2010)。

3)当Ⅱ段终点pH 值控制在12 左右时,将Ⅰ段未处理达标的重金属元素进一步脱除,可有效防止金属元素的复溶,同时将废水中的铊脱除达到10 μg/L左右。

4)经过Ⅰ段、Ⅱ段处理工序后,已经脱除废水中90%以上的金属元素锌、镉、汞,因此不再考虑pH 值降低后金属的复溶情况,同时为了保持离子柱的正常运行,将液体pH 值调整到8 左右,进一步脱除废水的铊,使其含量达到1 μg/L 以下,满足《铅、锌工业污染物排放标准》(GB25466—2010)修改单的要求。

4.2 工业化生产中主要辅料消耗及综合技术经济指标

1)硫化钠:加入量根据原水中铊、镉、汞的含量及每天处理污酸体积进行调整,一般以此类重金属含量的10 倍加入,正常生产中,每天消耗量为100~200 kg,较原工艺300 kg,节约100 kg。

2)生物制剂:正常日均消耗为0.5 m3。

3)离子柱冲洗再生频次:正常使用基本保持每3 个月再生1 次。

4)根据某冶炼厂生产实际,组合法工艺处理吨废水能耗为3.12 kW·h/t,较原有工艺4.68 kW·h/t,降低1.56 kW·h/t;组合法工艺吨废水处理直接成本为13.8 元/t,较原工艺16.03 元/t,降低2.23 元/t。

4.3 组合法各段主要作用分析及其对整体组合工艺的意义

1)以高锰酸钾作为氧化剂,能有效将酸性废水中的Tl+氧化成Tl3+,降低硫化钠使用量,防止大量硫化钠加入造成钠盐二次污染,并杀死水体中微生物,有效延长Ⅲ段离子交换树脂的使用周期。

2)在完成铊离子价态转变的同时,能将部分亚硫酸根氧化为硫酸根离子,以CaSO4沉淀形式脱除,破坏酸性废水中Cl-、与Tl3+形成较稳定的配合物平衡体系,使Tl3+与氢氧根离子结合形成Tl(OH)3沉淀,提高铊脱除效率。

3)酸性废水经过氧化、硫化、中和处理后,约80%以上铊得到脱除,再加入少量生物制剂可脱除剩余部分的铊离子,并满足目前的排放标准,因而生物制剂使用量较少,酸性废水处理成本较低。

4)加入碳酸钠脱除酸性废水中的钙离子,脱钙效率达到85%以上,控制钙离子含量在80 mg/L 以下,能有效防止离子柱结垢堵塞,延长其作业周期。

5)经过Ⅰ段、Ⅱ段脱除净化处理后的酸性废水,可实现大部分重金属离子脱除,能有效避免重金属离子对离子交换树脂的交换容量及选择性下降的影响,提高铊脱除效率。

6)通过絮凝、沉降、过滤、分离,能有效将废水中的有机物及其他悬浮物脱除,避免交换树脂的频繁再生,节约生产成本。

4.4 对比分析组合法废水处理技术工艺优势

组合法处理含铊废水工艺能充分发挥各独立处理工艺的优势,在不同阶段加入不同的试剂,能有针对性地改变工艺条件及铊的存在形态,提高铊脱除效率,且前阶段在脱除铊的同时去除影响后段铊脱除的制约因素,为后段工艺创造最佳的脱除条件,提高组合法的铊脱除效率,降低试剂消耗。该铊脱除工艺具有铊脱除率高、操作简单、投资少、成本可控、处理水一次性合格率高的特点。

1)该处理工艺可保障含铊酸性废水的一次性处理达标,避免了处理水不达标返回处理造成的污水处理系统体积膨胀,有效降低污水处理系统的生产压力,节约废水处理成本。

2)该处理工艺增加了污水处理系统金属含量的适用范围,可有效避免因管道破损液体泄漏、雨水冲刷等使污水中各金属含量上升造成的污水处理系统的波动,保障主系统生产的中间产品质量达标。

3)Ⅲ段处理工艺的开停车可根据Ⅱ段处理结果确定,防止重金属元素超标,有效避免环保事故的发生。

4)该处理工艺处理水结果中的铊含量能完全满足2022年即将实施的《铅、锌工业污染物排放标准》(GB25466—2010)修改单的要求。

5)通过组合法处理工艺后的处理水进入膜过滤系统后,使膜过滤系统产水率在原来的基础上提高10%,增加处理水回用量,减少外排量。

5 结论与展望

1)在湿法锌冶炼过程中,铊主要分布在回转窑烟气洗涤酸、水处理石膏渣、高铅烟尘、浸出渣、铜渣、钴镍渣、烟尘焙砂及次氧化锌中。

2)有效控制高含铊物料及液体的输送、转运等过程,避免飞溅、撒落等被雨水冲刷而进入土壤、水体造成的铊流失,是有效防止铊污染、减轻含铊废水处理压力的有效措施。

3)组合法含铊废水处理工艺,根据3 段不同处理工艺及目的,能将酸性废水中重金属、微生物及悬浮物逐步去除,为后续离子交换柱的长周期稳定运行创造有利条件,同时Ⅰ段铊脱除效率达到80%以上、Ⅱ段铊脱除效率达到90%以上、Ⅲ段铊脱除效率达到95%。

4)组合法处理含铊废水工艺将常规氧化硫化-中和处理工艺逐级交错充分使用,使其尽可能发挥效能,降低生物制剂法使用量及离子交换柱的开车周期,在满足2022年即将实施的国家铅、锌工业污染物排放要求的基础上,使酸性废水处理成本可控。

按照湿法炼锌工业铊的流向分布,形成的中间产品及含锌冶炼废渣经回转窑挥发处理后,又重新进入主生产系统,长年累月势必造成铊的富集,高含量铊对湿法炼锌工艺的影响还需进一步研究探讨。经过组合法回收含铊工业废渣中的铊尚未进一步利用,还需要不断摸索。