套筒对烧石灰窑燃烧电石尾气和高炉煤气的对比分析

2022-07-22谭思哲荣文杰李宝宽

谭思哲,荣文杰,李宝宽

(东北大学 冶金学院,辽宁 沈阳 110819)

石灰窑按燃料类型可划分为混烧窑和气烧窑,其中气烧窑的燃料可以是高炉煤气、电石尾气和天然气等。虽然天然气是一种优质的清洁能源,但是其高昂的价格会增加石灰的生产成本。此外,国内电石行业持续低迷,对石灰的生产成本、环境保护和废气再利用提出了更高的要求。此前,高炉煤气和电石尾气均为工业副产排放的有害气体,现在用于石灰窑的燃料可以说是变废为宝。因此,气烧窑发展迅速,燃料种类也越来越多。套筒对烧石灰窑属于气烧窑的一种,具有工艺简单、操作方便、投资少的特点,从国外引进以后,在冶金行业充分发展成为优选窑型[1],并且其燃料适合采用低热值的工业废气,有益于节能减排。

为了实现节能降耗与环境保护的目标,学者们针对燃料消耗对石灰窑节能减排的主要影响展开研究。在工业副产电石尾气的再利用方面,谢斌等[3]提出经过简单净化后的电石尾气可以达到石灰窑燃料的基本要求;作者所在团队[4]也对电石尾气为燃料的套筒对烧石灰窑进行了CFD 模拟,电石尾气是一种可利用的能源,作为燃料是极好的资源化利用途径,其中的高浓度CO 可以燃烧放出大量热量,在节能减排的同时,还提高了企业的经济效益;Deng等[5]提出在石灰生产成本中,燃料成本可以达到总成本的50%,可见燃料对成本有很大影响;Gutierrez 等[6]说明了CO2的排放也与燃料密切相关,由于CaCO3分解产生CO2,其排放量是恒定的,CO2的最终排放量取决于窑内燃料消耗的情况;胡学琼等[7]选用黄磷尾气作为替代燃料用于石灰石煅烧工艺,获得经济利益的同时还具有可观的环境收益;奥乔亚等[8]利用统计方法在燃料方面进行了试验优化,实现了降低燃料消耗和减少CO2排放的目的;王晓明等[9]对电石尾气再利用的可行性进行了研究,计算了电石尾气经净化后可以满足石灰窑的燃气用量,但是没有将电石尾气的应用效果进一步探讨。从以上文献可以看出随着石灰窑技术的发展,石灰窑也在追求着更高的效率、更低的成本和更洁净的排放,而燃料消耗是影响能量效率、成本以及CO2排放量的主要因素,对节能减排产生着很大的影响。目前,对于石灰生产,提高石灰窑能效,降低燃料成本和相关的环境影响,特别是CO2的排放成为了主要目标。上述文献中体现了燃料的重要性,然而尚无不同燃料间直观的数值对比分析。

作者所在团队[2]对以高炉煤气为燃料的套筒对烧石灰窑的能效进行了计算,在此基础上利用冶金流程软件METSIM[10-11]针对套筒对烧石灰窑应用电石尾气与原高炉煤气的效果进行计算对比分析。METSIM 软件在国外已得到广泛应用,具有直观、计算机化的优点,在国内的氧化铜矿浸出[12]和RKEF[13]上也有所应用,但是目前关于METSIM 软件在石灰窑上的应用还鲜有报道。本文根据计算结果,讨论了电石尾气替代高炉煤气作为石灰窑燃料时,对石灰窑能效产生的影响以及燃料成本和CO2排放量方面在数值上的差异,在套筒对烧石灰窑提高效益、洁净生产以及燃料优化等方面具有重要意义。

1 套筒对烧石灰窑工艺流程

如图1所示,石灰石从窑顶部的进料口进入窑,并逐渐向下运动,向上流动的热燃烧气体与向下流动的石灰石逆流,充分换热。为了方便理解,套筒对烧石灰窑一般自上而下分为3 个区域:预热区、燃烧区(又称煅烧区)和冷却区。

图1 套筒对烧石灰窑示意Fig.1 Schematic of the OBASK

1)在预热区,石灰石与烟气进行对流换热,从环境温度升温至分解温度。在预热区的末端,石灰石会通过吸收燃烧区燃料燃烧的热量而开始经历分解过程。

2)在燃烧区,内部和外部燃烧器以相同的结构彼此相对布置。在图1放大的视图中可以看出燃烧器的中间放置了防火墙,用于防止燃烧火焰直接穿透到窑膛中。在套筒对烧石灰窑的燃烧区,电石尾气(成分:N2、CH4、O2、CO2、CO 和H2)燃烧产生的大部分热量被CaCO3的吸热反应所利用。同时,石灰石中含有的少量MgCO3也会发生分解。由于MgO不被视为炼钢用生石灰中的杂质,MgCO3的分解反应也被考虑在内。因此,在燃烧区中发生的化学反应见式(1)~(2)。

煅烧所需的热量通过燃烧电石尾气来提供,电石尾气燃烧反应见式(3)~(5)。

当过量空气系数为1.0 时,燃料中H2和CH4完全反应,但是燃烧室出口依然会有CO 剩余,即少量燃料会随烟气流动到窑膛内燃尽[14],CaCO3和Mg-CO3均反应完全。

3)在冷却区,石灰在出灰前被来自石灰窑底部的冷却风冷却。经过换热,升温后的冷却风用于燃料燃烧,从而提高该过程的热效率,防止窑内过烧,有助于提高石灰的活性。最终燃气由燃烧室进入窑膛并向上流动连同冷却风经烟囱排出。

2 METSIM 模型

2.1 METSIM 建模

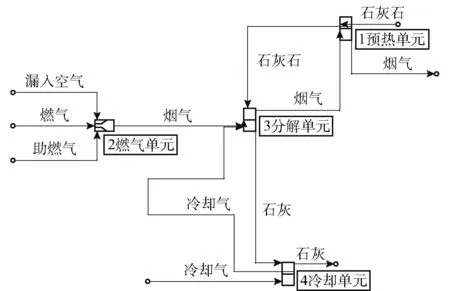

套筒对烧石灰窑METSIM 流程模型如图2所示,图中设置了预热、燃气、分解和冷却4 个操作单元。

图2 套筒对烧石灰窑METSIM 流程Fig.2 METSIM flowsheet of the OBASK

①预热单元:石灰石通过与烟气进行对流换热完成预热后,被送进窑内;②燃气单元:电石尾气作为燃料,配以适当的助燃空气在燃烧室内完成燃烧放出热量,并以烟气的形式送入窑;③分解单元:石灰石受热达到一定温度,开始进行煅烧分解,生成的产物石灰继续向下运动到冷却单元;④冷却单元:冷却空气对石灰进行冷却。同时冷却后的空气向上,连同石灰石分解产生的CO2送回至预热单元,最终以烟气的形式排放。

2.2 初始数据设置

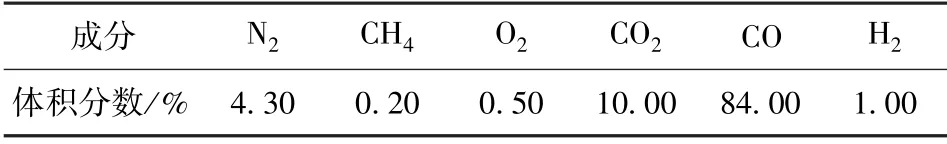

燃料采用的是电石尾气,其主要成分如表1所示。助燃空气和冷却空气均为普通空气。根据MgCO3含量的不同,石灰石可以分成多种类型,该研究的套筒对烧石灰窑原料石灰石的成分见表2。在计算前根据METSIM 软件热力学数据库输入元素确定所需化合物并编写化学方程式。根据某厂600 t/d 套筒对烧石灰窑实际生产数据,对其热耗设置为4 185 kJ/kg,并根据燃料的热值和燃烧室喷嘴参数,同时考虑到助燃空气的预热,确定各初始物质的质量流量以及温度,如表3所示。按以上初始数据设置,即可启动METSIM 软件的质量和能量平衡模型。

表1 电石尾气成分Tab.1 Composition of calcium carbide furnace off-gas

表2 石灰石成分Tab.2 Composition of limestone

表3 物质流输入参数Tab.3 Input parameters of mass flows

3 结果与讨论

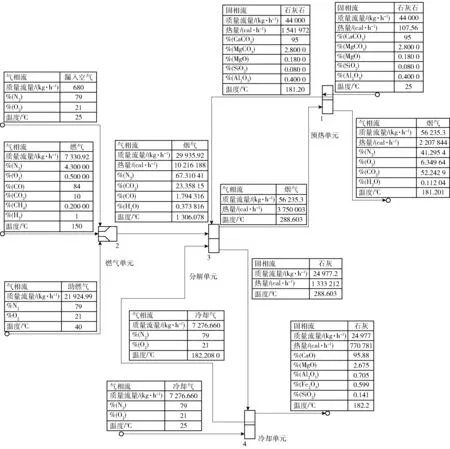

表4为METSIM 软件物料计算结果,给出了石灰石反应前、后各组分的比例变化情况。可以看出CaCO3与MgCO3完全被分解,生成石灰中CaO 含量高达95.88%。METSIM 软件计算结果如图3所示,根据物质的不同形态将物质流分为固相流和气相流。

图3 METSIM 软件计算结果Fig.3 Results of METSIM software calculation

表4 METSIM 软件物料计算结果Tab.4 Results of material calculation of METSIM software

3.1 电石尾气作为替代燃料的可行性分析

电石尾气作为替代燃料应保持稳定持续的供应。从燃气数据框中可以看出该石灰窑对电石尾气的处理量为7 330 kg/h,即2.76 m3/s,年处理量可以达到2.76 ×3 600 ×24 ×365≈8.7 ×107m3。对于年产量60 万t 电石来说,电石尾气的年产量可超过2 ×108m3[9],可提供给石灰窑足够的燃料用气。

3.2 能效对比分析

能量效率是企业环境战略中一个重要的组成部分。根据研究目的,研究人员对于能量效率的定义有着不同的方法。在本研究中,石灰石煅烧在整个石灰生产过程中起着最重要的作用。在石灰石煅烧过程中,CaCO3的分解需要从燃料的放热反应中吸收足够的热量。但是烟气和石灰也会带走一部分热量,这会对能效产生影响。因此,能量效率定义为式(6)。

式中:En反应为石灰石煅烧所需能量;En燃料为燃料提供的能量。

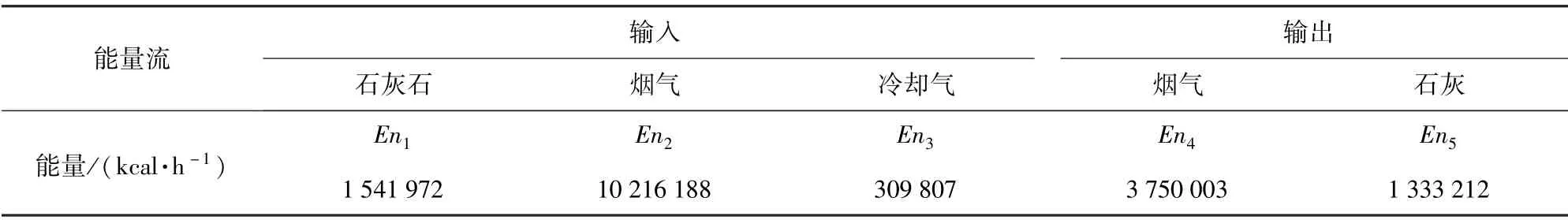

根据METSIM 软件计算结果,石灰石煅烧分解单元局部能量流如图4所示。输入能流包括预热后的石灰石,燃料燃烧后的燃气以及换热后的冷却空气;其中燃气的能量是燃料燃烧放出的热量,是最主要的输入能流,输出能流包括烟气和石灰。能量计算结果如表5所示。根据能量平衡,得到式(7)结果。

表5 能量计算结果Tab.5 Results of energy calculation

图4 分解单元的能量流Fig.4 Energy stream of Resolve unit

经计算,En反应=6 984 752 kcal/h。将此结果与En燃料= 10 216 188 kcal/h 代入式(6),得出η=68.37%。有研究表明[2]以高炉煤气为燃料的套筒对烧石灰窑的能量效率为63.60%。因此,套筒对烧石灰窑采用电石尾气作为燃料相比于高炉煤气时能量效率提高了4.77%。从图3中可以看出,电石尾气作为燃料时燃烧室出口温度达到了1 300 ℃,处于利于石灰石煅烧的气体温度区间,为石灰石的分解提供了适宜的温度场;而燃料为高炉煤气时,燃烧室出口温度较低,约1 100 ℃。燃烧室出口温度高会提升石灰石和高温烟气间的传热速率,进而提高能量效率。

3.3 成本对比分析

为了追求石灰生产的利润,必须要从燃料上节约成本。套筒对烧石灰窑的2 种燃料成本计算如表6所示。基于之前以高炉煤气为燃料的研究[2],结合电石尾气的METSIM 软件计算结果,得出每生产1 t 产物石灰所消耗的燃料量,可根据燃料单价最终计算出单位成本。

表6 燃料成本对比Tab.6 The comparison of fuel costs

由表6可以看出,以电石尾气为燃料时,燃料消耗量会大幅减少,仅为原来的30%。每生产1 t 石灰,燃料成本为238.69 元,相对于高炉煤气节省了34.79 元。另外,如图3所示,电石尾气中的CH4和H2在燃烧室中完全燃烧,作为燃料主要成分的CO虽然会有所剩余,但是燃烧率也高达97%,高于高炉煤气的92%,因此,合理的燃烧使电石尾气燃料消耗量大幅减小。按照600 t/d 的套筒对烧石灰窑计算,每年可节约34.79 ×600 ×365 =761.90 (万元)。因此,对于套筒对烧石灰窑工艺,电石尾气在燃料成本方面有明显的优势。

3.4 CO2排放量对比分析

石灰窑本体的漏风、石灰窑运行不合理和烟气循环燃烧技术的运用等均会对套筒对烧石灰窑的CO2排放量产生影响。本文只考虑当燃料变化时,套筒对烧石灰窑CO2排放量的差异。以电石尾气为燃料的套筒对烧石灰窑,根据METSIM 软件的计算结果,从图3烟气数据输出框中可以看出其排放的烟气总量为56 235.3 kg/h,成分如表7所示。虽然CO2在烟气中所占的比例仍然很大,但是因为烟气总量的降低,使得电石尾气作为燃料时CO2排放量有所减少。每生产1 t 石灰,将排放的CO2:56 235.3×0.522 4 ÷ (600 ÷24)≈1 175.09(kg)。同样,根据计算得出,当燃料为高炉煤气时,每生产1 t 石灰,CO2排放量约为1 500.10 kg。

表7 烟气计算结果Tab.7 Results of flue gas calculation

因此,当燃料为电石尾气时,生产单位石灰CO2排放量相对于燃料为高炉煤气时要减少325.01 kg/t,约合0.11 Nm3/t,则每年可以减少CO2排放量0.11 ×600 ×365≈2.42 ×104(Nm3);同时,年处理电石尾气量为8.7 ×107m3,则每年减少了有毒气体CO 排放8.7 ×107m3×0.84 =7.3 ×107(m3)。因此,以电石尾气为燃料的套筒对烧石灰窑可以实现更低的碳排放。

4 结 论

本文以燃料为高炉煤气的套筒对烧石灰窑研究为基础,将燃料改为电石尾气,并建立METSIM 模型,与高炉煤气作为燃料在能量效率、燃料成本和CO2排放量3 个方面进行了对比分析,得到如下结论。

1)在能量效率方面,当燃料为电石尾气时能量效率为68.37%,比燃料为高炉煤气时提高了4.77%,仍然有一定提高的潜力。

2)在燃料成本上,虽然电石尾气的单价相对较高,但是因为电石尾气具有更高的热值,其消耗量将大幅减少,仅为原来的30%。综合计算可得出,电石尾气作为燃料时年成本可节约761.90 万元。

3)在CO2排放量上,每生产1 t 石灰,当燃料为高炉煤气时,将排放约1 500.10 kg 的CO2;当燃料为电石尾气时,将排放约1 175.09 kg 的CO2,年排放量减少约2.42 ×104Nm3。