硅基三维集成相控阵子阵微系统

2022-07-22张乐琦马林星

张乐琦,马林星,卢 振,周 凯,苏 坪

(上海无线电设备研究所,上海 201109)

0 引言

精确制导武器平台对相控阵雷达导引头射频前端的要求较高,需要在有限的空间内,在保证可靠工作的前提下,实现最大发射功率输出,达到最大探测距离。研究方向可归纳为两个:一是大幅提高单片微波集成电路(monolithic microwave integrated circuit,MMIC)的技术水平,使相控阵雷达用发射/接收(transmitter/receiver,T/R)组件功能发生革命性变化;二是采用新的微波/毫米波三维集成方案,在提高T/R 组件性能的同时,在体积、重量和成本方面取得突破。随着硅通孔(through silicon via,TSV)技术的日渐成熟,近年来越来越多的基于硅材料的微系统被应用。与此同时,微系统的集成方式也从传统的“砖块式”向三维“瓦片式”转化。

本文以复杂多功能芯片为基础,采用基于TSV 的电子互连、高精度圆片级键合等微机电系统(micro-electro-mechanical system,MEMS)加工技术,实现一体化可扩展相控阵子阵射频微系统。解决目前相控阵导引头面临的体积受限、弹径不同导致T/R 组件规格种类过多等问题,满足弹载相控阵导引头小型化集成化的发展需求。

1 相控阵子阵微系统

1.1 微系统架构

相控阵子阵微系统采用基于TSV 的三维互联与集成封装工艺实现硅基全集成T/R 组件。将不同材料的射频芯片在硅基上进行异构集成,充分利用垂直方向空间,采用在硅基板内多层布线的方法,使得微波信号从传统的单一横向传播变为横向、纵向的三维立体式传播,减小子阵的纵向尺寸,达到小型化的目标。同时采用合理的硅基单元分层设计及圆片级集成封装,解决子阵的电磁兼容以及气密问题,确保良好微波电性能的实现。将硅基T/R 组件可靠焊接于散热结构上,实现组件与外部对流散热。

本文设计的相控阵微系统最小模块单元为2×2相控阵子阵,包括硅基T/R 组件、转接电路板、70%高硅铝合金(Si-Al)散热结构、封装盖板和毛纽扣射频/低频电连接器,如图1所示。其中,70%Si-Al散热结构与封装盖板连接形成一个封闭腔体,用于容置彼此连接的硅基T/R 组件和转接电路板。硅基T/R 组件的焊球阵列(ball grid array,BGA)封装通过焊料焊接在转接电路板顶层的金属焊盘上,转接电路板底层金属焊盘通过焊接于封装盖板内的毛纽扣低频电连接器与外部波控板互联。

图1 2×2相控阵子阵

以2×2相控阵子阵为最小模块单元进行可扩展的相控阵子阵微系统的一体化架构设计和集成。根据需要对子阵规模进行扩展,采用通用架构进行协同设计,实现可重构。在不影响功能的前提下,避免采用多种不同规格T/R 组件,提高微系统通用化水平,满足不同平台、不同场合的应用需求。一体化可扩展相控阵子阵微系统架构如图2所示。

图2 一体化可扩展相控阵子阵微系统架构

1.2 硅基T/R组件

弹载宽带相控阵子阵射频微系统中的T/R组件模块基于圆片级集成技术,将不同工艺、不同功能的芯片垂直堆叠在硅基衬底上。利用TSV技术,结合芯片和硅转接板中的微小铜柱、凸点技术,能够实现射频信号在垂直方向的传播,减少对寄生敏感的微波信号的传输长度,降低其传输损耗,进而实现整个微系统的高度集成。

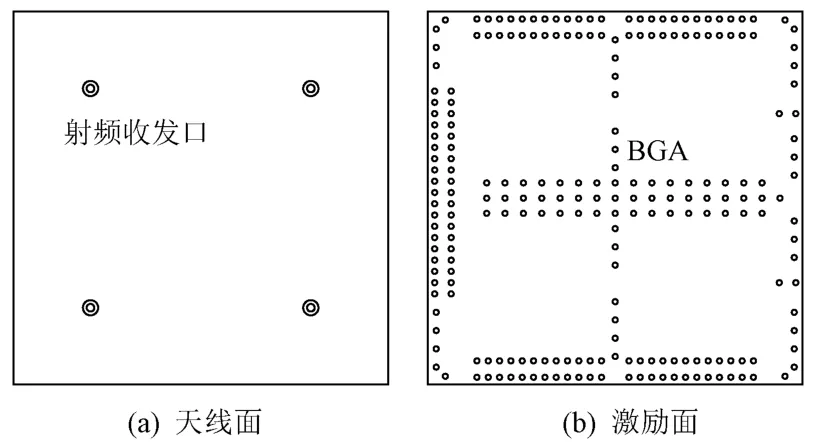

(1)T/R 组件接口

4通道硅基T/R 组件的对外接口示意如图3所示。4通道硅基T/R 组件的天线面与散热结构互联,其上设有射频收发口,用于硅基组件发射大功率信号和接收小功率信号,其余部分为大面积金属,用于散热,如图3(a)所示。射频信号通过射频收发口与焊接在散热结构内的毛纽扣射频同轴电连接器弹性互联。4通道硅基T/R组件的激励面与转接电路板互联,激励面上的BGA 焊球用于实现组件与外部射频激励信号、低频控制信号、直流电信号的连接,如图3(b)所示。

图3 硅基T/R 组件

(2)基于多功能芯片的T/R 组件射频链路

硅基T/R 组件射频收发链路采用氮化镓(GaN)及砷化镓(Ga As)多功能芯片,将内部电路按功能进行划分,在保证有源子阵电性能的同时尽量减少微波芯片的使用数量,以实现子阵小型化并大幅降低成本。

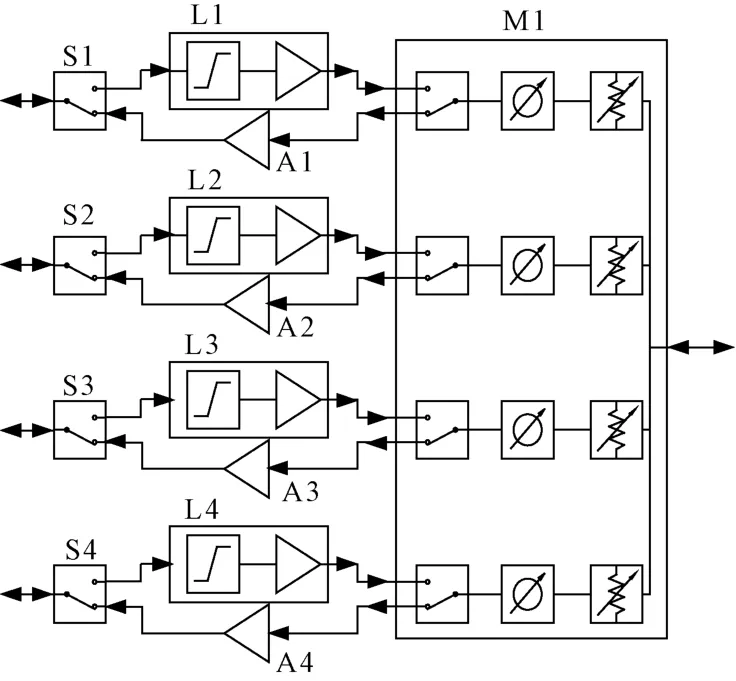

4通道T/R 组件单路射频收发链路包含Ga N 开关和功放芯片、Ga As限幅低噪声放大器芯片以及幅相控制多功能芯片,如图4所示。其中M1为4通道幅相收发放大多功能芯片,L1~L4为限幅低噪声放大器,A1~A4 为GaN 功率放大器,S1~S4为Ga N 大功率开关。

图4 4通道T/R 组件单路射频收发链路原理图

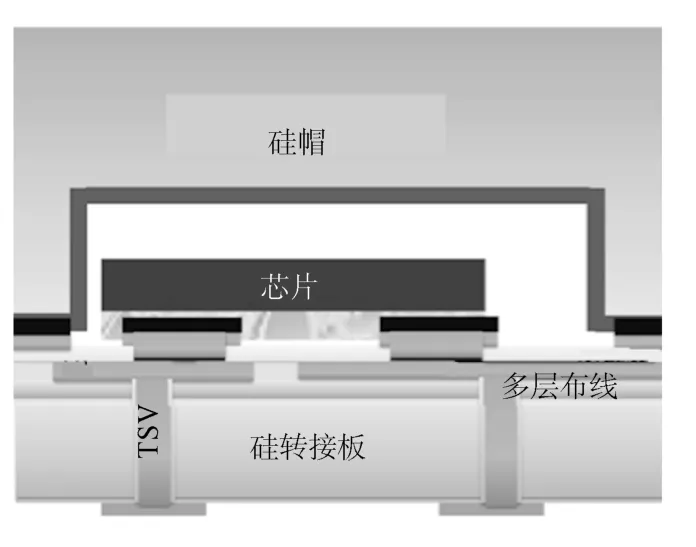

(3)硅基单元的分层结构

硅基单元是硅基三维集成微系统的基础结构,由集成TSV 的硅基转接板、微波及控制芯片、硅腔体(硅帽)等组成,如图5所示。芯片安装在硅转接板上,在完成硅转接板与硅帽圆片级气密键合的同时实现腔体内外的电磁屏蔽。硅基单元内信号的传输路径依次为芯片电路输出、电路同层传输和层间互联等几个部分,横向采用多层布线实现同层互联,纵向采用TSV 实现层间互联。

图5 硅基单元示意图

硅基T/R 组件包括收发放大层和控制电路层两个硅基单元结构。位于底层的收发放大层主要放置射频芯片,实现发射信号放大、移相以及接收信号放大、移相、衰减的功能。位于顶层的控制电路层,包括各种控制和驱动电路,通过BGA 焊球实现与外部的控制、直流、射频等各种信号的传输。

1.3 微系统散热

(1)散热途径

相控阵子阵微系统中元器件的散热主要采用传导方式。子阵内最大热源是末级的Ga N 功放。由于子阵输出功率大,且组件效率有限,需合理安排功放位置,并将发热器件分散放置以利于散热。

因铜的热导率(约为400 W/m K)是硅(约为160 W/m K)的两倍以上,采用高导热纳米银胶焊料将GaN 功率放大器粘接在具有金属TSV 阵列的硅转接板上,有利于提高散热效率。

GaN 功率放大器产生的热量通过实心铜通孔、TSV 阵列传至硅基多层布线的大面积地层,散热途径如图6所示。传至地层的热量再通过70%Si-Al散热结构散发至外部,从而保证功率放大器的正常稳定工作。

图6 GaN 功率放大器散热途径

纳米银胶作为一种新型连接材料,可在(150~250)℃的传统电子制造互连工艺温度范围内实现烧结互连,而且其烧结互连焊点满足大功率密度电子器件高温服役的要求。同时,纳米银颗粒烧结互连焊点具有优异的导热性,有利于大功率密度电子封装系统散热冷却。因此,相比于AuSn焊料,纳米银胶焊料可在较低温度条件下完成功率芯片的装配,同时其优良的导电导热性、高粘结强度、高稳定性以及低温固化高温服役的特点,可解决当前复杂组件和模块类产品中多元器件烧结的难题,以及工艺温度梯度无法满足装配要求的问题。因此可以采用纳米银胶作为功率芯片与硅转接板、散热结构与硅基T/R 组件之间的粘接材料。

相控阵子阵微系统散热结构采用70%Si-Al材料制备。70%Si-Al 材料的热膨胀系数(coefficient of thermal expansion,CTE)约为7×10/℃,更为贴近Si芯片的热膨胀系数(4.1×10/℃),采用其制作散热结构,可进一步降低材料的热膨胀系数和重量,减少硅基与金属间的内应力,大大减少金属结构与Si材料焊接时CTE失配引起的焊接可靠性问题,延长产品使用寿命。

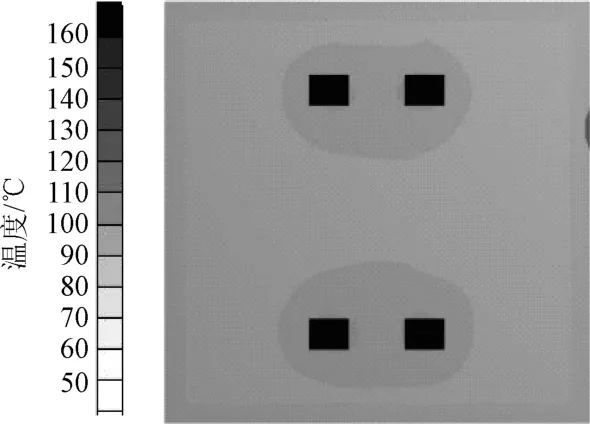

(2)散热仿真验证

为评估相控阵子阵微系统散热设计效果,根据2×2相控阵子阵微系统内芯片布局以及散热方式,通过热仿真软件建立了散热仿真模型,并按子阵的实际工作条件进行了热仿真。相控阵子阵微系统内最大热源为GaN 功率放大器芯片,其它芯片热耗较小,仿真时忽略其影响。微系统中使用的Ga N 功率放大器芯片尺寸为2.60 mm×2.00 mm×0.08 mm,饱和输出功率为42 d Bm。仿真条件为:发射信号脉宽100μs、占空比10%,工作温度25℃,4通道同时工作。相控阵子阵微系统的热仿真结果如图7所示。芯片表面最高温度为167℃,满足功率芯片Ⅱ级降额(功率芯片允许最高结温为250℃)的使用需求。

图7 环境温度25℃时散热仿真结果

进行GaN 功率放大器纳米银胶粘结样品与AuSn焊料烧结样品散热效果的对比试验。对两种样品进行热阻测试,结果表明:采用AuSn焊料烧结的功放芯片的结温为162.09℃,采用纳米银胶粘结的功放芯片结温为143.03℃,相比下降了约19℃。

2 微系统性能测试

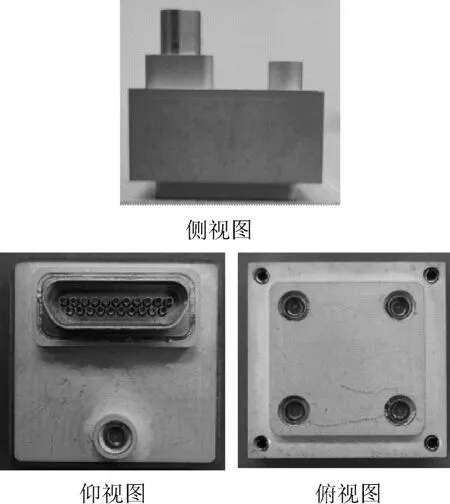

对X 波段硅基2×2相控阵子阵微系统进行性能测试,测试样件如图8所示。其中2×2相控阵子阵微系统尺寸为27.56 mm×27.58 mm×11.56 mm(不含电连接器凸起部分),质量为23.3 g,仅为传统“砖块式”结构X 波段4 通道T/R组件的1/4。

图8 2×2相控阵子阵微系统测试样件

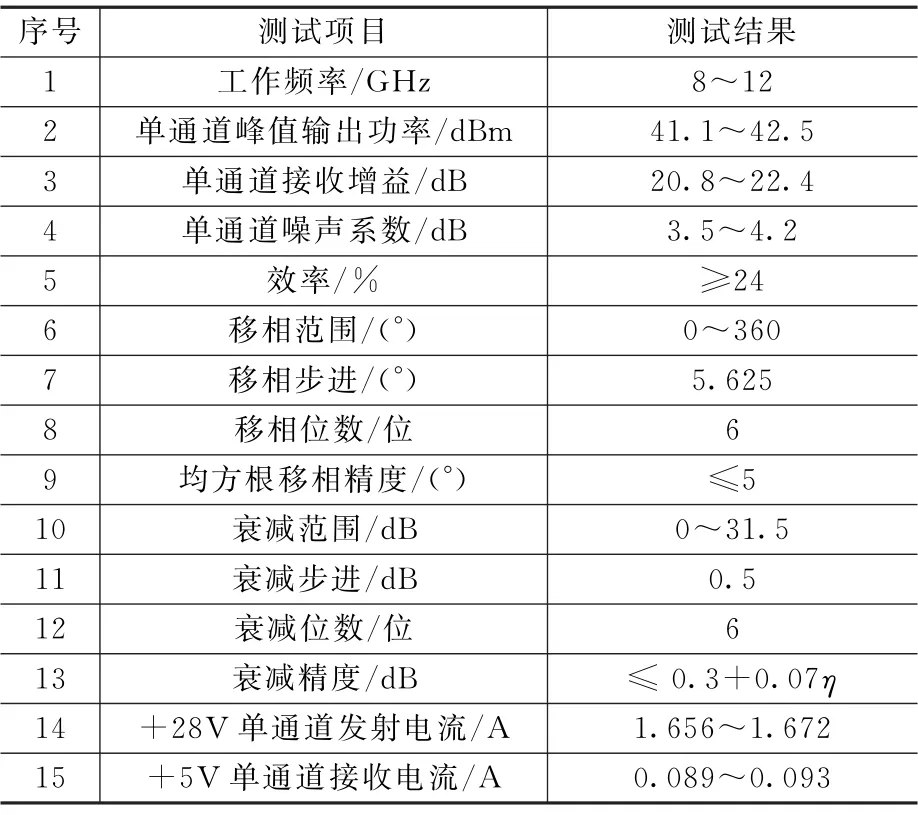

采用标准仪表对2×2相控阵子阵微系统测试样件的功能性能进行测试。测试子阵的发射性能时,设置微波信号源工作频率为(8~12)GHz,输入功率为10 d Bm,在输入信号脉宽1μs、占空比10%的条件下测试单通道峰值输出功率等指标。测试子阵接收性能时,设置测试系统中矢量网络分析仪、频谱分析仪的工作频率为(8~12)GHz,输入功率为-35 dBm,在连续波接收的条件下测试子阵的单通道接收增益、单通道噪声系数、移相衰减功能等指标。效率根据测得的单通道峰值输出功率、接收增益和单通道电源及电流消耗进行计算。测试结果见表1,其中为衰减量。

表1 2×2相控阵子阵微系统性能测试结果

由表1可看出,基于硅基MEMS工艺的2×2相控阵子阵微系统单通道峰值输出功率大于41 d Bm,接收增益大于20 d B,噪声系数小于4.2 d B,6位均方根移相精度不超过5°,6位衰减精度不超过0.3 d B+0.07,效率大于24%,各项指标满足设计要求。

3 结论

本文提出了基于硅基三维互联与集成封装技术的一体化可扩展弹载相控阵子阵微系统架构,并对硅基一体化集成带来的信号传输、小空间散热、电磁兼容等问题进行研究,在此基础上制备出一个2×2相控阵子阵微系统。采用本文所提的微系统构架,可大幅降低相控阵T/R 组件的体积与重量,满足弹载应用需求。硅基三维集成的微系统技术是实现多功能与模块化、低成本与小型化装备的最佳选择,代表了未来射频微系统的发展方向,具有广阔的应用前景。