硅格粉在全钢子午线轮胎基部胶中的应用

2022-07-21苏忠铁黄仙红吕志文陆一鸣陈家辉韩启龙

苏忠铁,黄仙红,吕志文,陆一鸣,陈家辉,韩启龙

(中策橡胶集团股份有限公司,浙江 杭州 310018)

轮胎基部胶作为胎面下层胶,除了具备一定的力学性能,低生热性能也同样重要。全钢子午线轮胎在使用过程中,胎面基部温度相对较高,降低基部胶的生热,能够有效减少冠空等缺陷,延长轮胎的使用寿命[1-2];同时降低基部胶的生热对降低轮胎的滚动阻力有益,进而有利于低燃油消耗、环境友好型轮胎的发展。采用白炭黑作为填料是降低胶料生热的一种有效措施[3-10]。硅格粉以天然矿物质及秸秆灰等为原料,采用生物构筑技术,经深度纯化、复合而成,调控的表面烃基,实现了与硅烷及高分子材料的结合作用,在高温下可以减小填料与高分子链之间的内摩擦力,从而表现为极佳的低生热行为[11]。

本工作研究硅格粉在全钢子午线轮胎基部胶中的应用,以期为低生热基部胶、低滚动阻力、高性能全钢子午线轮胎的研究提供参考。

1 实验

1.1 主要原材料

天然橡胶(NR),牌号SCR20,泰国产品;硅格粉,哈尔滨硅格新材料有限公司产品;炭黑N330,上海卡博特化工有限公司产品;白炭黑,确成硅化学股份有限公司产品;防老剂4020,圣奥化学科技有限公司产品;防老剂RD,中国石化集团南京化学工业有限公司产品;硫黄,无锡华盛橡胶新材料科技股份有限公司产品;促进剂TBBS,山东戴瑞克新材料有限公司产品。

1.2 配方

1.2.1 小配合试验

生产配方:NR 100,炭黑N330 35,白炭黑15,硅烷偶联剂Si69 1.5,氧化锌 3.5,硬脂酸 1,防老剂4020和RD 3.5,硫黄 1.8,促进剂TBBS 1.5,其他 5。

试验配方:用15份硅格粉代替15份白炭黑,其他组分及用量同生产配方。

1.2.2 大配合试验

生产配方:NR 100,炭黑N330 30,白炭黑15,硅烷偶联剂Si69 1.5,氧化锌 3.5,硬脂酸 1,防老剂4020和RD 3.5,硫黄 2.2,促进剂TBBS 1.4,其他 4。

试验配方:用15份硅格粉代替15份白炭黑,其他组分及用量同生产配方。

1.3 主要设备和仪器

XK-160型开炼机,无锡第一橡塑机械有限公司产品;2.5 L小型密炼机,佰弘机械(上海)有限公司产品;F370型和F270型密炼机,桂林橡胶机械有限公司产品;MDR2000型硫化仪,美国阿尔法科技有限公司产品;XLB-D型平板硫化机,湖州宏侨橡胶机械有限公司产品;GT-TCS-2000-G型电子拉力试验机,高铁检测仪器(东莞)有限公司产品;动态热机械分析(DMA)仪,德国耐驰仪器公司产品。

1.4 试样制备

小配合试验采用两段混炼工艺,一段混炼在2.5 L小型密炼机中进行。混炼工艺如下:生胶(30 s)→炭黑N330、白炭黑(或硅格粉)和小料→压压砣(50 s)→提压砣清扫→压压砣至150 ℃→排胶,在开炼机上下片。二段混炼在XK-160型开炼机上进行,混炼工艺为:一段混炼胶→硫黄和促进剂TBBS→左右割刀各3次→薄通、打三角包6次→出片。

准备回家时,秦风让我等他一会。我不解地望着他,他却一溜烟跑开了,好一会儿后,他才抱着一堆空矿泉水瓶回来。“我看见操场上丢了很多空瓶子,捡起来,积着卖。”他说。

大配合试验采用3段混炼工艺,一和二段混炼均在F370型密炼机中进行,三段混炼在F270型密炼机中进行。

一段混炼工艺如下:生胶及1/3炭黑→压压砣(35 s)→提压砣(120 ℃)→压压砣至(150±5)℃→排胶。

二段混炼工艺如下:一段混炼胶、2/3炭黑、白炭黑(或硅格粉)和小料→压压砣(35 s)→提压砣(125 ℃)→压压砣(30 s)→提压砣→压压砣至(155±5) ℃→排胶。

终炼混炼工艺如下:二段混炼胶和硫黄→压压砣(30 s)→提压砣→压压砣(35 s)→提压砣→压压砣至(105±5) ℃→排胶。

胶料在平板硫化机上硫化,硫化条件为151 ℃×20 min。

1.5 性能测试

胶料各项性能和成品轮胎室内性能均按相应国家标准进行测试。

2 结果与讨论

2.1 理化性能

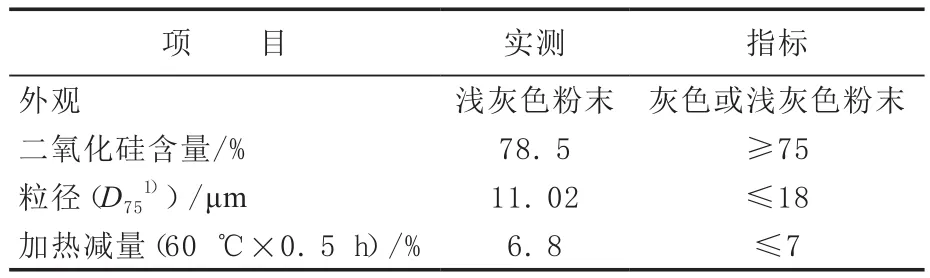

硅格粉的理化性能见表1。

表1 硅格粉的理化性能

2.2 小配合试验

小配合试验结果见表2。

从表2可以看出:与生产配方胶料相比,试验配方胶料的门尼焦烧时间变化不大,Fmax-FL减小,表明硅格粉与NR形成胶料交联密度略小于白炭黑胶料,t10和t90相差不大;与生产配方硫化胶相比,试验配方硫化胶的50%和100%定伸应力略有下降、300%定伸应力下降17.8%、拉伸强度下降9.4%,撕裂强度下降23.8%,这是因为与白炭黑相比,硅格粉与NR基体结合能力差,补强性能弱。经100 ℃×48 h热空气老化后的生产配方和试验配方硫化胶的性能保持率相当,表明胶料的耐老化性能相当。在100 ℃高温下拉伸,生产配方和试验配方硫化胶的定伸应力保持率相当,试验配方硫化胶的拉断伸长率较大,表明高温下试验配方硫化胶的拉伸性能提升。

表2 小配合试验结果

从表2还可以看出,与生产配方硫化胶相比,试验配方硫化胶60 ℃时的tanδ显著降低,降幅约为23%,表明试验配方硫化胶的滚动阻力小,生热低。

2.3 大配合试验

大配合试验结果见表3。

从表3可以看出,与生产配方硫化胶相比,试验配方硫化胶的总体物理性能稍差,但硫化胶60℃时的tanδ小、生热低,动态力学性能较优。大配合试验胶料的硫化特性和物理性能变化趋势与小配合试验胶料基本一致。

表3 大配合试验结果

2.4 工艺性能

采用大配合试验胶料进行工艺性能评价。以12R22.5轮胎为例,压出基部胶出现轻微裂边,原因可能是硅格粉的补强性能差造成胶料的弹性形变大、部件收缩率大,从而出现裂边;与生产配方胶料相比,试验配方胶料的粘合性能略差,但成型时未出现工艺问题。为避免胶料粘合性能下降,建议试验配方胶料的停放时间短于生产配方胶料。

2.5 成品性能

采用大配合试验胶料制备12R22.5成品轮胎。成品轮胎的耐久性试验按GB/T 4501—2016进行,结果表明轮胎耐久性试验的累计行驶时间由生产轮胎的96 h延长至试验轮胎的105 h。成品轮胎的滚动阻力按照GB/T 29040—2012测试,结果表明轮胎滚动阻力系数由生产轮胎的5.4 N·kN-1降至试验轮胎的5.2 N·kN-1。综合可见,试验轮胎的耐久性能明显提升,滚动阻力略降低,表明基部胶使用硅格粉能够有效提升轮胎使用性能。

3 结论

(1)与生产配方胶料相比,试验配方胶料的门尼焦烧时间变化不大,Fmax-FL减小,表明硅格粉与NR形成胶料交联密度略小于白炭黑胶料。

(2)与生产配方硫化胶相比,试验配方硫化胶的50%和100%定伸应力略有下降;300%定伸应力、拉伸强度和撕裂强度明显下降;耐老化性能相当、高温拉伸性能提升;试验配方硫化胶60 ℃时的tanδ显著降低。

(3)与生产轮胎相比,试验轮胎的耐久性能明显提升,滚动阻力下降。

基部胶中使用硅格粉部分替代白炭黑,能够有效改善胶料的生热特性,基于其优异的性价比,硅格粉在基部胶中应用前景良好。