纳米纤维素乳化苯乙烯-丙烯酸酯共聚物的制备及性能研究

2022-07-21陈泓丞姚志伟李喜坤唐方圆杨仁党

陈泓丞 姚志伟 李喜坤 唐方圆 杨仁党,*

(1.华南理工大学制浆造纸工程国家重点实验室,广东广州,510640;2.浙江晶鑫特种纸业有限公司,浙江衢州,324022)

纳米纤维素主要分为纤维素纳米纤丝(CNF)和纤维素纳米晶体(CNC)。CNF 保留了纤维状的结构特征,具有高长径比、高强度的特点,由物理-化学法制备[1-3]。CNC为具有高结晶度的针棒状晶体,通常由酸水解的方法制备[4-5]。纳米纤维素表面的羟基等极性基团赋予其亲水性,而烷烃的链式结构使其部分区域疏水。纳米纤维素独特的固体颗粒特征及两亲性质赋予其独特的界面效应,可替代传统界面活性剂用于乳化单体形成Pickering 乳液,并提供聚合场所,纤维状结构和高强度的特征使其在聚合物功能性填料等领域拥有良好的应用前景[6-7]。

使用固体颗粒代替传统界面活性剂形成的乳状液被称为Pickering 乳液。目前已有部分关于纳米纤维素稳定Pickering 乳液的报道[8-12]。Cepsa 等人[13]认为纳米纤维素可在油水界面间形成纤维网络结构,水相中的纳米纤维素可进一步增加体系黏度,减缓油滴相互聚结的趋势,从而提高体系稳定性。Aureliano 等人[14]的研究结果显示,较低的纳米纤维素-油相比例具有更好的动力学稳定性。Bouhoute 等人[15]和Yokdta 等人[16]认为使用低浓度(0.5%~1%)的纳米纤维素悬浮液即可制备能够长期稳定储存的水包油乳液。此外,纳米纤维素在单体乳化过程中拥有较好的应用潜力。Jiang等人[17]使用纤维素乳化苯乙烯单体,通过乳液聚合制备得到聚苯乙烯/纤维素复合材料。Dong 等人[18]使用CNF 乳化甲基丙烯酸甲酯单体再进行乳液聚合,得到的CNF 增强聚合物复合膜具有较好的力学性能和热稳定性。

近年来,也有关于纳米纤维素-聚合物复合材料的研究,在提高聚合物基材阻隔性和强度等方面发挥了重要作用[19-22]。不同类型纳米纤维素在聚合物复合材料中的增强作用存在差异[23-25]。Kassab 等人[26]认为CNF可作为纳米填料,用于制备具有高强度、高透明度的聚乙烯醇(PVA)复合材料,也可用于制备具有高阻隔性、高强度的聚乳酸(PLA)复合膜。Popes⁃cu 等人[27]的研究结果表明CNC 同样可以用于PVA 复合材料的制备,PVA 与CNC 间存在的氢键结合使材料力学性能提高。Miao等人[28]证实通过生物法制备得到的细菌纤维素(BC)在聚合物复合材料同样具有较好的增强效果。因此,使用纳米纤维素作为功能性填料,是高性能纤维基聚合物材料的重要发展方向。然而,目前依然缺乏使用纳米纤维素先乳化单体形成Pickering 乳液,再聚合得到可室温固化复合膜的研究。

本研究分别使用CNF、CNC 和十二烷基硫酸钠(SDS)乳化苯乙烯-丙烯酸酯(SA)单体,通过自由基聚合得到聚苯乙烯-丙烯酸酯共聚物(PSA)。研究了纳米纤维素作为界面活性剂对SA 单体乳液聚合过程的影响,以及纳米纤维素作为功能性填料对PSA涂膜力学性能影响。对纳米纤维素-SA 单体乳液的黏度进行测试,并研究了乳化体系对聚合产物PSA 的结构、转化率、相对分子质量的影响及力学性能增强机理。

1 实 验

1.1 试剂与仪器

漂白针叶木浆、商用A4 纸,民丰特种纸股份有限公司;2,2,6,6-四甲基哌啶氮氧化物(TEMPO),纯度≥98%,阿拉丁试剂有限公司;次氯酸钠、过硫酸铵、碳酸氢钠,分析纯,广州化学试剂厂;溴化钠,分析纯,天津市大茂化学试剂厂;氢氧化钠、甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、苯乙烯(St),分析纯,天津福晨化学试剂有限公司;十二烷基硫酸钠(SDS),化学纯,上海凌峰化学试剂有限公司。

DF-101S 型恒温水浴锅,巩义市予华仪器有限责任公司;MYP2011-100型磁力搅拌器,上海梅颖浦仪器仪表制造有限公司;VCX-800 超声波破碎仪,SONICS公司;H2050R型台式离心机,湖南湘仪实验室仪器开发有限公司;MINI 型高压均质机,诺泽流体科技有限公司;DHG-9140A 型热风烘箱,上海一恒科学仪器有限公司;Multimode8 型原子力显微镜(AFM),德国Bruker公司;J-5S型转子黏度计,上海尼润;MS3000 型激光粒度仪,马尔文帕纳科;TG209F1 型热重分析仪,Netzsch 公司;4700 型全反射红外光谱仪(FT-IR),日本分光株式会社;AVANCE ⅢHD 600 型核磁共振波谱仪,德国Bruker公司;凝胶色谱仪,Waters 公司;3300 型材料试验机,Instron公司。

1.2 实验方法

1.2.1 纳米纤维素的制备

参考Isogai等人[29]的方法制备CNF。向浆浓1%的漂白针叶木浆料中加入0.016 g/g(相比于绝干浆料)的TEMPO 和0.1 g/g(相比于绝干浆料)溴化钠的混合液,随后加入0.5 g/g(相比于绝干浆料)的次氯酸钠,用氢氧化钠和盐酸溶液调节pH 值在10.0~10.5 范围内,直至pH 值稳定不变时,将不溶部分过滤并用去离子水洗涤,通过高压均质得到CNF悬浮液。

参考Karimian 等人[30]的方法制备CNC。取1 g 绝干漂白针叶木浆加入质量分数64%的H2SO4,在45℃下磁力搅拌1 h。随后加去离子水稀释至100 mL,使氢离子浓度降低,磁力搅拌5 min,使纤维分散均匀。使用去离子水在10000 r/min、15℃的条件下对悬浮液离心洗涤3次,保留沉淀部分。再在相同条件下离心洗涤并收集上清液,直至上清液由淡蓝色转变为无色。在去离子水中透析7天后得到CNC悬浮液。

使用市售纳米纤维素(浙江金加浩绿色纳米材料有限公司)替代上述方法制备的产物,能够乳化SA单体并提供聚合场所,且在乳液固化后能够获得纳米纤维素-PSA 膜。基于市售纳米纤维素或上述方法制备得到的产物可达成同样的效果。

1.2.2 SA单体乳液的制备

按照MMA∶BA∶St=4∶5∶1(质量比)配置单体混合液,加入质量分数1%的纳米纤维素(CNF 或CNC)悬浮液,控制油水比为1∶9,使用搅拌器在600 r/min 的转速下预分散5 min,使用超声波破碎仪超声5 min,期间每超声5 s 暂停5 s 以避免过热,得到纳米纤维素-SA单体乳液。

采用相同方法和参数制备SDS-SA单体乳液。

1.2.3 PSA乳液的合成

向纳米纤维素-SA 单体乳液中加入引发剂过硫酸铵(APS),添加量为单体总质量的0.6%。随后取质量分数25%的纳米纤维素-SA 单体乳液加入装有冷凝管、搅拌器、恒压漏斗的三口烧瓶中,并加入碳酸氢钠缓冲液,添加量为单体总质量的0.2%。在一定搅拌强度下,升温至78℃进行种子乳液聚合,至乳液泛蓝后,保温10 min。在2 h 内滴加完剩余单体和引发剂的混合液,保温2 h 后出料,得到纳米纤维素-PSA乳液。

采用相同方法和参数制备SDS-PSA乳液。

1.2.4 纳米纤维素-PSA膜的制备

将适量PSA 乳液注入定制的聚四氟乙烯模具中,模具尺寸为100 mm×10 mm,在室温下固化得到PSA膜。

1.3 结构表征与性能测试

1.3.1 AFM表征

将纳米纤维素悬浮液浓度稀释至0.1‰,用移液枪吸取5 μL 稀释后的悬浮液滴在云母片表面,在培养皿中自然干燥12 h。扫描范围800 nm×800 nm~3 μm×3 μm,扫描频率0.977 Hz。

1.3.2 黏度测试

使用旋转黏度计对刚乳化的试样黏度进行检测,预估试样黏度范围并选择转子和转速,每次测量的扭矩在20%~90%范围内为正常值,否则更换转子或转速,每组实验进行3次测量,结果取算数平均值。

1.3.3 核磁共振氢谱测试

使用核磁共振波谱仪对PSA 共聚物结构进行分析,内标物为四甲基硅烷(TMS),溶剂为氘代丙酮。测试前对样品进行纯化处理,使用乙醇破乳,并用丙酮多次离心洗涤以除去残留的纳米纤维素,最后用有机滤膜过滤。将样品干燥至恒质量后,使用氘代丙酮溶解。

1.3.4 单体转化率测试

用滴管取1~2 g试样,加入1.0%对苯醌水溶液作阻聚剂,每隔10 min进行取样,在(105±2)℃的温度下干燥至恒质量,单体总转化率(以单体质量计)的计算如式(1)所示。

式中,C为单体总转化率,%;M1为样品干燥后的恒质量,g;M0为样品干燥前的质量,g;W1为聚合物配方中CNF 的质量分数;W2为聚合物配方中单体组分的质量分数。

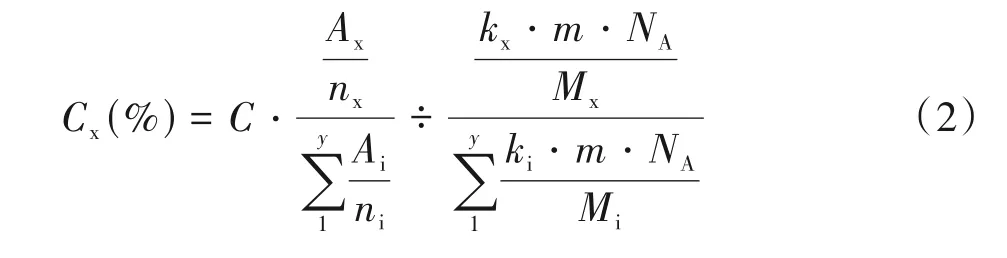

通过核磁共振氢谱的谱峰面积计算各单体转化率(以单体结构单元数量计),计算方法如式(2)所示。

式中,Cx为某一特定单体的转化率,%;Ax为谱峰面积;nx为特定单体的某特征官能团上质子氢的数量;kx为某一特定单体在聚合前占所有单体质量的初始比例,%;m为聚合前单体总质量,g;Mi为某一特定单体的摩尔质量;NA为阿伏伽德罗常数;y∈{N+},表示对体系中所有种类的单体进行加和。

1.3.5 凝胶色谱分析

使用凝胶色谱仪对PSA共聚物分子质量分布进行表征,测试前对样品进行纯化处理,方法与核磁共振氢谱测试中的纯化相似,溶剂为四氢呋喃。

1.3.6 粒径测试

将待测聚合物乳液储存一周后,使用激光粒度仪对乳液粒径进行测试,设置折射率为1.45。

将聚合物乳液涂布于洁净的聚四氟乙烯板上,并在(105±2)℃的温度下干燥,使用全反射红外光谱仪测定涂膜的FT-IR图,扫描范围400~4000 cm-1。

1.3.8 热性能分析

样品制备:取适量乳液涂布于洁净的聚四氟乙烯板上,在(105±2)℃的温度下干燥,将涂膜揭下,裁剪约15 mg样品待测。

参数设置:温度范围30~500℃,升温速率10℃/min,氮气吹扫速率20 mL/min。

1.3.9 拉伸强度测试使用材料试验机对PSA 膜的拉伸强度进行测试,试样尺寸100 mm×10 mm,拉伸速率20 mm/min。

2 结果与讨论

2.1 纳米纤维素的形貌表征

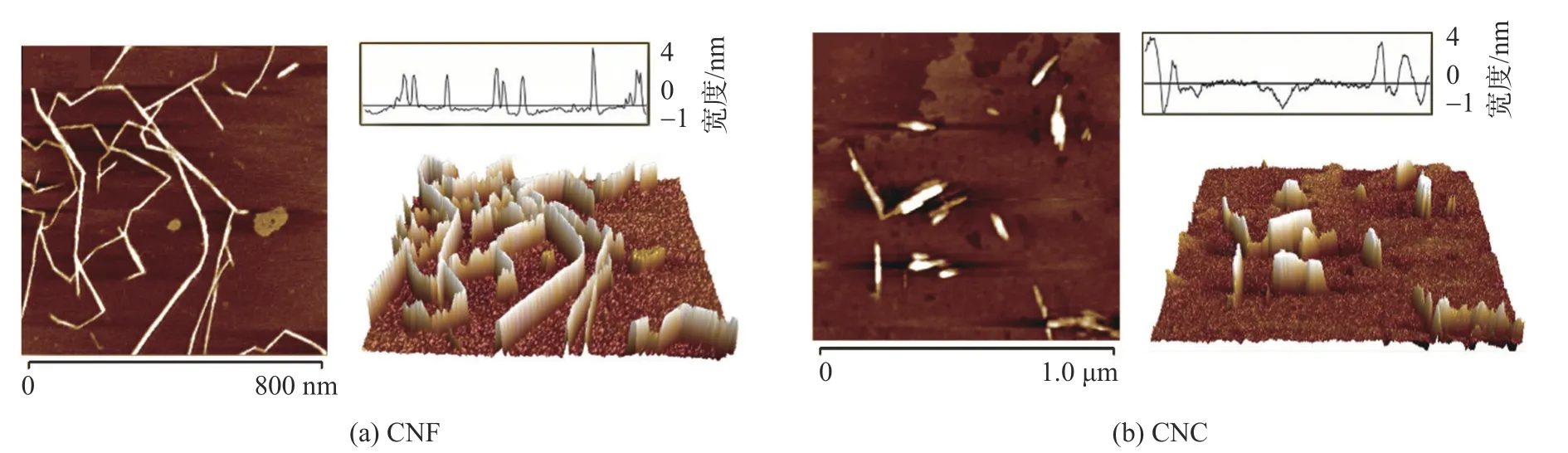

图1 纳米纤维素的AFM图Fig.1 AFM images of nanocellulose

图1 为CNF 和CNC 的AFM 图像,可通过高度图估算纤维的宽度。强酸水解和高压均质均能使纤维尺寸减小至纳米级别,但2 种方法制备得到的CNF 和CNC 具有截然不同的形态特征。从图1 中可以看出,CNF 呈条带状结构,长度约0.5~3.0 μm,宽度约2~4 nm,保留了针叶木纤维高长径比的形态特征,因而能够在一定范围内弯曲和扭折。CNC 为细小的针棒状结构,长度约100~300 nm,宽度约2~4 nm。

(2)提高乘客乘坐舒适性。CFRP的阻尼是普通金属的10~100倍,其高阻尼特性可有效降低结构的振动,改善乘客的乘坐舒适性。表2为CFRP与金属材料的导热性能对比。由表2可以看出CFRP具有良好的隔热性能,其不但可以提高车体的隔热性能,还能减少车辆隔热材料的使用量。CFRP还具有热膨胀系数小、尺寸稳定性较好、抗磁、绝缘、隔音等多种优良性能,以上性能均能提高车辆舒适度。

2.2 纳米纤维素-SA单体乳液黏度

对CNF-SA 单体乳液和CNC-SA 单体乳液的黏度进行测试,结果如图2 所示。从图2 可以看出,当CNF 质量分数由0.2%增加到1.0%时,CNF-SA 单体乳液黏度大幅增加,由64.2 cP增加到235.4 cP,提高了266.7%。以相同比例增加CNC 时,CNC-SA 单体乳液黏度由7.2 cP 增加到10.5 cP,增加幅度相对较小。与油水界面间的吸附层相比,散布于整个体系中的纤维网络结构将导致浓度变化对体系黏度的显著影响。因此,高长径比的CNF 更倾向于在连续相中形成纤维网络结构,在提高基材强度等领域有较好的应用潜力;而针棒状的CNC则倾向于吸附在界面上形成固体颗粒膜,更适用于对乳液黏度要求较高的应用场景。

图2 SA单体乳液黏度Fig.2 Viscosity of monomer emulsion

2.3 PSA乳液及膜的表征

2.3.1 核磁共振氢谱分析

与传统界面活性剂相似,纳米纤维素不但能乳化单体,还能提供聚合反应场所。使用APS为引发剂制备PSA共聚物,通过核磁共振氢谱对分子结构进行表征,测试前对界面活性剂进行分离处理,并将纯净的共聚物溶解在氘代丙酮中,结果如图3 所示。从图3可以看出,δ=7.00~7.28处对应苯环上的5个H裂分形成的多重峰;δ=3.30~3.70处为甲氧羰基上甲基的3个H裂分形成的多重峰;δ=0.70~1.06处为正丁基上甲基的3 个H 裂分形成的多重峰。它们分别属于St、MMA、BA 单体中未参与共聚反应的化学基团,表明3 种单体均参与了共聚反应。不同化学位移处的谱峰面积如表1所示,由于核磁共振氢谱中谱峰面积与质子数成正比,通过谱峰面积的比例可以计算出共聚物中各基团数量的比例关系,如表2所示。使用苯基作为St 单体的特征官能团,甲氧羰基和正丁基则分别为MMA 和BA 单体的特征官能团。结合图3、表1 和表2可以看出,纳米纤维素作界面活性剂时,更有利于向聚合物分子链中引入苯乙烯单体;而使用SDS时更有利于丙烯酸酯单体的引入。

图3 PSA的核磁共振氢谱Fig.3 1H NMR spectra of PSA

表1 谱峰面积占比Table 1 Percentage of spectral peak area

表2 基团数量占比Table 2 Percentage of chemical groups

2.3.2 单体转化率

基于恒质量法探究界面活性剂种类对单体转化率的影响,结果如图4 所示。从图4 可以看出,3 种单体乳液均在相同条件下聚合,3 组实验均在90~100 min 后聚合终止,表明纳米纤维素并未对总反应时间产生影响。CNF-PSA 乳液和CNC-PSA 乳液在反应初期呈现出接近匀速聚合的趋势,反应后期随着单体和引发剂的不断消耗,聚合反应速率逐渐减小,直至反应结束时转化率分别为76.32%和78.28%。SDS-PSA 乳液呈现出S 型聚合的趋势,初期反应速率较慢,中期由于凝胶效应而加速,后期聚合速率再次减慢,反应结束时转化率约82.62%。虽然SDSPSA 乳液的转化率要略高于CNF-PSA 乳液和CNCPSA 乳液,但CNF 和CNC 均可为苯乙烯-丙烯酸酯单体提供聚合场所。

结合单体总转化率的测定值,通过核磁共振氢谱中的谱峰面积对各单体的转化率进行计算,结果如表3 所示。从表3 可以看出,由于CNF 在体系中形成三维网络结构的方式与SDS形成界面膜的方式存在较大差异,以这2 种极端情形为例,St、MMA、BA 在CNF-PSA 中的转化率分别为83.64%、 54.27%、97.10%;而它们在SDS-PSA 中的转化率分别为64.58%、71.40%、98.55%。因此使用纳米纤维素作界面活性剂提供聚合场所时,有利于提高共聚物中苯乙烯单体的转化率;使用SDS作界面活性剂时,有利于提高共聚物中丙烯酸酯单体的转化率。含羰基的丙烯酸酯单体能够与纳米纤维素表面的极性基团形成氢键或偶极间相互作用,因而倾向于吸附在纳米纤维素表面。纳米纤维素的尺寸远高于SDS分子,受机械搅拌作用,其在反应体系中的移动和碰撞频率更高,同时提高了丙烯酸酯单体与其他单体或自由基碰撞的几率,导致转化率提高。

图4 单体总转化率随时间变化关系Fig.4 Relation between monomer conversion rate and time

表3 单体转化率Table 3 Monomer conversion rate for each componets

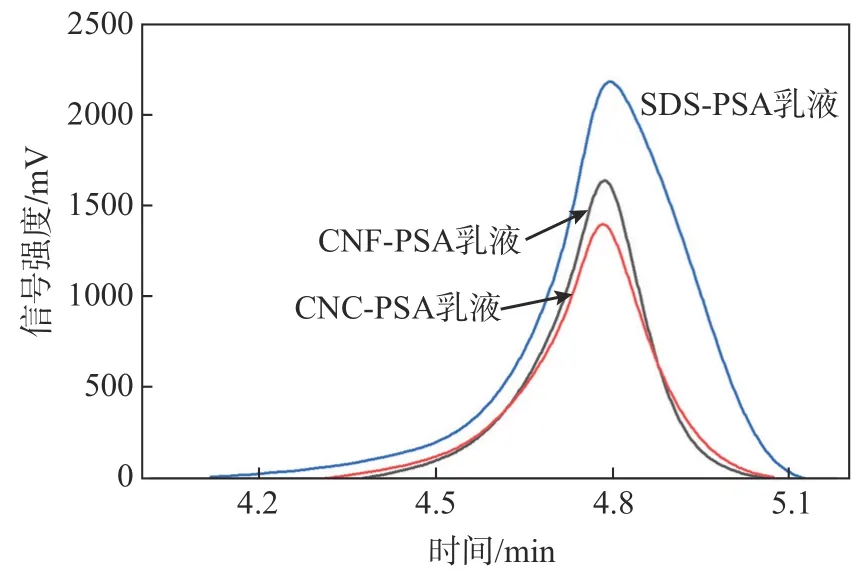

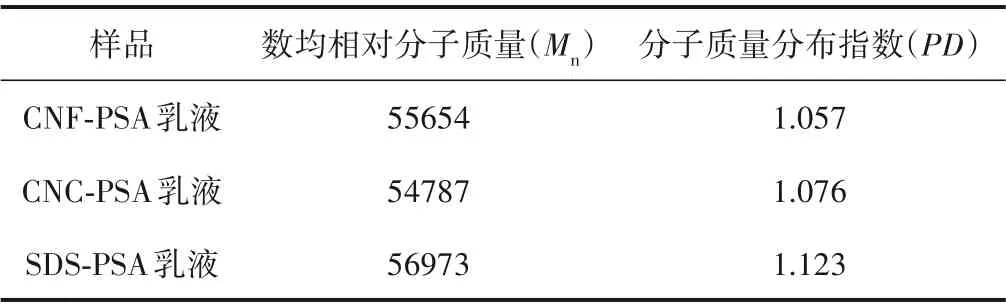

2.3.3 分子质量分布

使用凝胶色谱仪对CNF-PSA 乳液、CNC-PSA 乳液和SDS-PSA 乳液的相对分子质量进行表征,聚合物在色谱柱中的保留时间随相对分子质量的变化而改变,保留时间越短则相对分子质量越高[31]。结果如图5 所示,测试结果呈正态分布。对聚合产物PSA 的数均相对分子质量(Mn)和分子质量分布指数(PD)进行计算,如表4 所示。从图5 和表4 可以看出,在3 种不同界面活性剂乳化条件下得到的聚合产物具有相近的相对分子质量,其中SDS 作界面活性剂时得到的共聚物相对分子质量最高。使用CNF 和CNC 作界面活性剂时得到的共聚物相对分子质量稍低,但拥有更均一的分子质量分布,PD分别达1.057 和1.076。

2.3.4 粒径分布

图5 PSA的凝胶色谱图Fig.5 GPC spectra of PSA

表4 分子质量及其分布指数Table 4 Molecular weight and its distribution index

使用激光粒度仪对乳液粒度及分布进行测试,结果采用对数坐标表示,如图6 所示。从图6 可以看出,CNF-PSA 乳液、CNC-PSA 乳液和SDS-PSA 乳液的平均粒径分别为89.85 μm、175.6 nm 和87.1 nm,均呈正态分布。CNC-PSA 乳液与SDS-PSA 乳液较为相近,其粒径小且分布窄;而CNF-PSA 乳液粒径大且分布较宽。这与CNF 和CNC 在乳液中的稳定机制有关,CNF倾向于在乳液中形成三维网络结构,由于具有微米级的长度,其占据的空间远高于双亲分子或针棒状CNC,导致形成的乳液粒径较大。CNC 则倾向于在界面上吸附形成固体界面膜,与双亲分子在界面上的自组装过程相似,因而可以获得较小的乳液粒径。

图6 PSA乳液的粒径及粒径分布Fig.6 Particle size and distribution of PSA emulsion

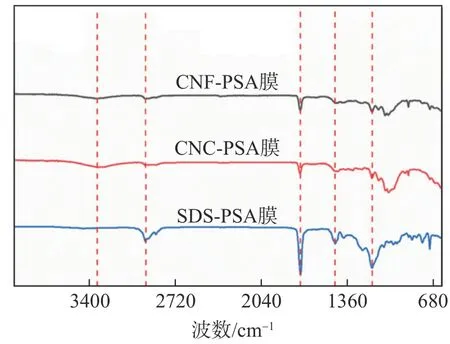

2.3.5 FT-IR分析

对CNF-PSA 膜、CNC-PSA 膜和SDS-PSA 膜进行全反射红外光谱测试,结果如图7 所示。从图7 可以看出,2955 cm-1处为甲基的伸缩振动峰;1728 cm-1处为羰基的伸缩振动峰;1451 cm-1处为BA 中COO—的伸缩振动峰;1157 cm-1处为酯基中碳氧键(C—O)的对称伸缩振动峰,表明单体MMA、BA 和St之间发生了共聚反应。此外,CNF-PSA 膜和CNC-PSA 膜在3500~3200 cm-1处出现分子间氢键伸缩振动峰,这表明纳米纤维素在固化过程中被保留在涂层中,实现由乳化剂到功能性填料的自发转变。

图7 PSA膜的FT-IR谱图Fig.7 FT-IR spectra of PSA films

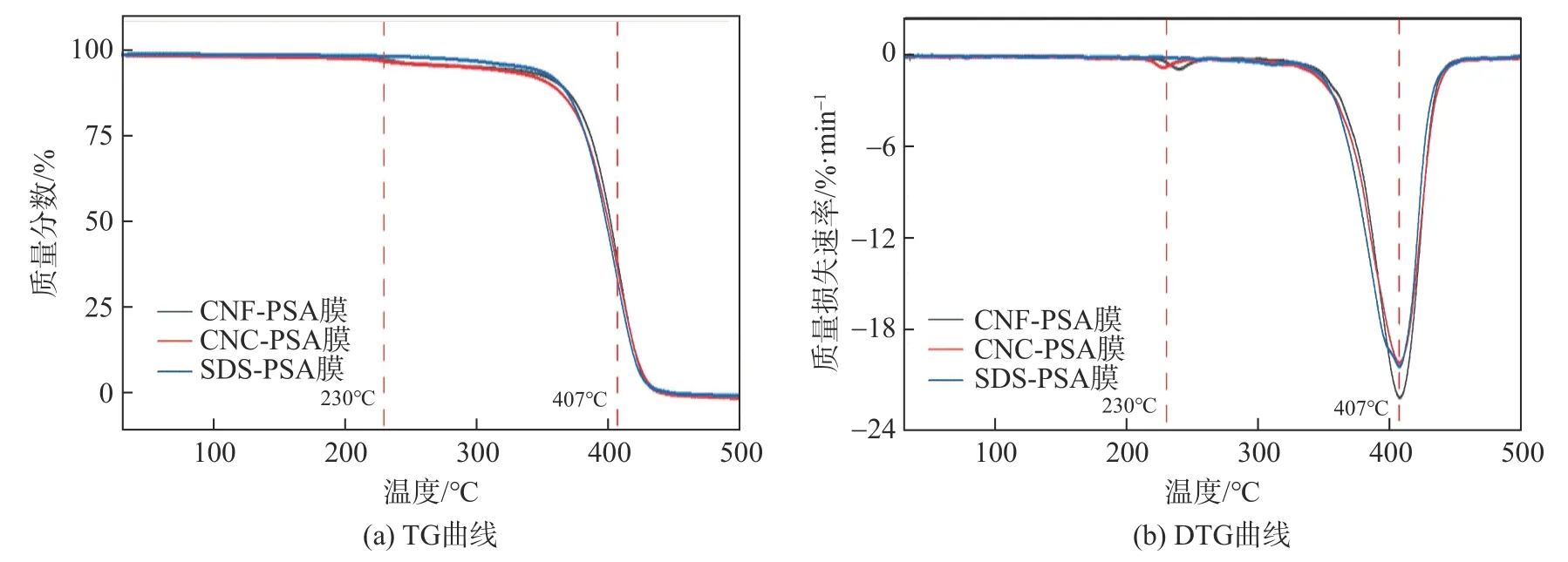

2.3.6 PSA膜的热性能分析

CNF-PSA 膜、CNC-PSA 膜和SDS-PSA 膜的热性能测试曲线如图8 所示,热性能参数如表5 所示。从图8 和表5 可以看出,3 组实验均在407℃存在1处明显的质量损失峰,对应苯乙烯-丙烯酸酯的热分解过程。不同之处在于,CNF-PSA 膜和CNC-PSA膜热失重过程存在2 个较为明显的台阶,这是由于CNF 和CNC 在受热过程中率先分解导致的。而SDS属于小分子低聚物,在涂膜干燥固化过程中几乎完全挥发,因此SDS-PSA 膜仅存在1 个失重峰。此外,SDS-PSA 膜的最终质量损失率(98.41%)高于CNFPSA 膜(95.49%)和CNC-PSA 膜(96.16%)。该结果从侧面证明CNF 和CNC 被保留在固化后的涂层中。

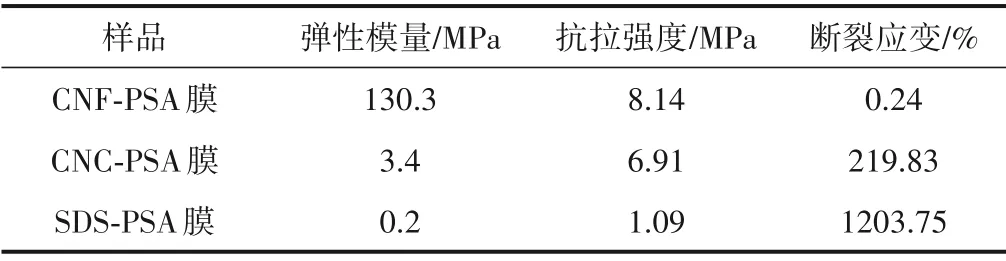

2.3.7 PSA膜的拉伸曲线

纳米纤维素作为功能性填料的用途主要体现在改善涂膜力学性能上。PSA 膜的拉伸曲线如图9 所示。从图9 可以看出,纳米纤维素的引入显著改善了PSA膜的力学性能,其中CNF-PSA 膜表现出最高的抗拉强度,且CNF-PSA 膜在形成内部裂纹后才发生断裂,导致应力值在断裂前小幅降低。从表6 可以看出,CNF-PSA 膜的弹性模量达130.3 MPa,约为SDS-PSA膜的652 倍。但SDS-PSA 膜的断裂应变值更高,达1203.75%。CNC-PSA 膜的力学性能特征介于两者之间,其弹性模量约3.4 MPa,断裂应变约219.83%,但抗拉强度接近CNF-PSA膜,达6.91 MPa。

图8 PSA膜的热性能分析Fig.8 Thermal analysis of PSA film

表5 热性能参数Table 5 Thermodynamic performance parameters

表6 PSA膜的力学性能参数Table 6 Mechanical properties of PSA films

图9 PSA膜的拉伸曲线Fig.9 Tensile curves of PSA films

图10 涂膜结构示意图Fig.10 Schematic structure of PSA films

纳米纤维素使涂膜力学性能提升的作用机理主要包括形成物理缠结和氢键结合,如图10 所示。具有高长径比结构特征的纤维能够形成交织的网状拓扑结构,且在固化后被保留在涂层中。当向结构施加轴向载荷时,纳米纤维素缠结网络将收缩并抵抗形变的发生,使涂膜的弹性模量增加,而纤维和聚合物间的摩擦力将显著提高纤维束滑移和抽出的阻力,从而提高了涂膜的抗拉强度。此外,纳米纤维素(以CNC 为例)的羟基和羧基上的氧原子均有孤对电子,是良好的氢键受体。而氧原子电负性较强,使氧氢键上的氢原子高度缺电子,形成良好的氢键给体。纳米纤维素间能够形成多处氢键结合,并进一步提升涂膜力学性能。CNF-PSA 膜与CNCPSA 膜间的力学性能存在差异,原因是高长径比的CNF既能交织形成纤维网络,又能在搭接处形成氢键结合,针棒状的CNC难以形成长且有序的纤维网络。

3 结 论

本研究分别使用纤维素纳米纤丝(CNF)和纤维素纳米晶体(CNC)乳化苯乙烯-丙烯酸酯(SA)单体,以过硫酸铵(APS)为引发剂,通过自由基聚合得到共聚物PSA。研究了其各项性能及力学性能增强机理。

3.1 纳米纤维素具有独特的固体颗粒特征和两亲性质,能够替代传统界面活性剂乳化单体并提供聚合场所。其中CNF-SA乳液稳定性强但黏度较高,CNC-SA乳液兼具高稳定性和低黏度的特性。CNF-PSA 的乳液粒径较高,而CNC-PSA 乳液粒径与SDS-PSA 乳液相近。

3.2 以过硫酸铵为引发剂,控制界面活性剂为体系总质量的1%,油水比为1∶9,采用自由基聚合的方法制备PSA 共聚物。CNF,CNC 和十二烷基硫酸钠(SDS)乳化合聚合得到的PSA 共聚物转化率分别为76.32%、78.28%和82.62%。使用纳米纤维素更有利于提高苯乙烯单体的转化率,使用SDS更有利于提高丙烯酸酯单体的转化率。

3.3 PSA 乳液能够在室温下固化成膜。红外光谱和热重分析结果显示,在乳液固化过程中,纳米纤维素将保留在涂层中并形成氢键结合。拉伸测试结果显示,CNF-PSA、CNC-PSA和SDS-PSA膜的抗拉强度分别为8.14、6.91 和1.09 MPa。CNF-PSA 膜的弹性模量达130.3 MPa,为SDS-PSA膜的652倍。

3.4 CNF 的引入使PSA 膜由塑性材料转变为韧性材料,而CNC-PSA 膜则兼具高断裂应变和高抗拉强度。纳米纤维素能够在聚合物内部聚集形成物理交联的纤维网络,其表面的活性羟基在搭接区域形成氢键结合,共同促进聚合物复合材料物理性能的提高。