智能化拧紧联网系统方案的探索与应用

2022-07-21王保玉樊宇杨建业

王保玉 樊宇 杨建业

(一汽-大众汽车有限公司,长春 130011)

1 前言

随着汽车工业在我国的快速发展及各项法规标准的不断完善,车辆安全被摆到了越来越重要的位置。汽车装配的每一个螺栓的拧紧都要有严格的拧紧力和拧紧角度的要求,仅靠扭力扳手拧紧的工艺操作早已被淘汰,各大主流整车制造商均已采用带扭矩监控的拧紧设备,进行线上螺栓拧紧工艺设计,但对线上、线下返修,检测扭矩数据缺乏有效采集手段,造成拧紧联网系统部分数据与现场实际存在差异,对问题追溯、质量保证带来挑战。螺栓拧紧数据的全流程管理力求实现整车制造全过程数据采集及智能分析[1]。

2 智能化拧紧联网系统方案概述

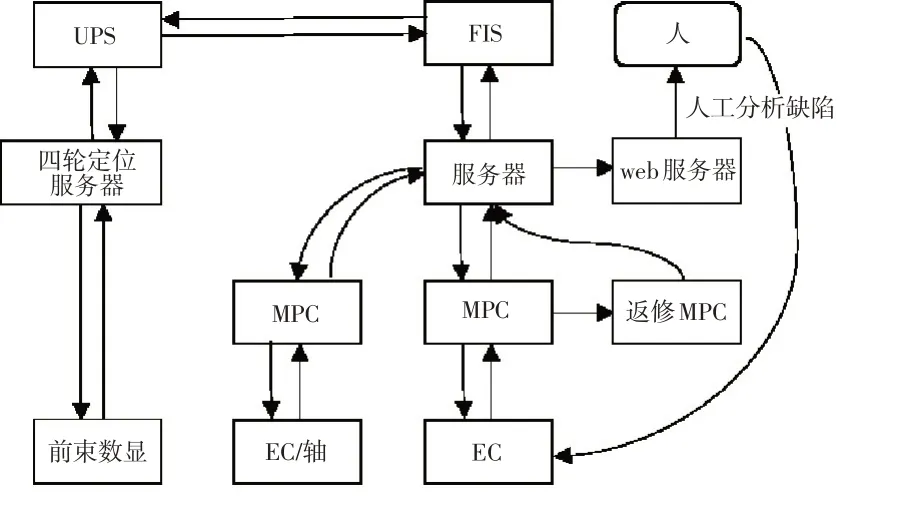

如图1 所示,传统拧紧联网系统是采集生产过程中EC 拧紧设备的拧紧结果,包括扭矩、角度、是否合格信息,并结合FIS(上级生产管理信息系统)及现场的车辆信息,识别出每个螺栓数据,将螺栓拧紧信息保存在归档服务器中,同时将螺栓结果实时上传给FIS,实现螺栓数据的安全稳定和可追溯性[2]。

图1 传统拧紧联网方案

智能化拧紧联网系统对传统拧紧联网方案进行优化升级,如图2 所示,通过拧紧工艺管理系统、全过程拧紧数据采集系统、智能监控系统、拧紧大数据分析系统,实现总装拧紧全过程螺栓数据采集的同时,对拧紧工艺规划、拧紧过程保证和拧紧结果分析实行数字化管理。

图2 智能化拧紧联网系统

3 拧紧工艺优化

完整的汽车拧紧方案首先是从拧紧工艺的规划开始的,传统的拧紧工艺规划借助Excel 表格进行工艺安排,然后逐级分发到相关人员,通常需要1~2 天时间才能完成信息共享,简单的拧紧工艺优化需要1 周的时间才能完成,且由于版本问题造成的信息差异时有发生,信息的分享及时性、准确性受到严重制约。

如图3 所示,采用拧紧工艺数字化管理平台,平台具备拧紧工艺录入、拧紧工艺查询、拧紧工艺自动核对、工艺更改日志查询和人员权限管理功能。平台集成全车间拧紧工艺信息,包括螺栓数量、扭矩、角度、拧紧工具、螺栓编号信息,作为拧紧工艺信息标准查询展示平台;通过不同人员设置相应的权限,相关人员可在同一平台进行工艺的编辑与确认,实现信息及时共享,保证信息准确性的同时,实现效率提升90%以上;通过提取现场实际拧紧数据并对比,自动完成拧紧工艺与现场实际扭矩的核对,保证拧紧工艺的一致性。

图3 拧紧工艺管理系统

4 拧紧过程保证

如图4 所示,传统拧紧联网方案关注线上拧紧数据的采集及存储,但缺少对返修和检测数据的采集以及拧紧过程的监控,拧紧返修及检测只保留结果是否合格,而缺少扭矩及曲线等数据信息;注重结果采集与存储,但对拧紧过程缺少监控,存在拧紧结果信息与现场实际不一致的风险[3],图4中,UPS 为通用检测系统,FIS 为生产管理系统,MPC 为拧紧数据采集工控机,EC 为带数据采集功能的拧紧设备。而智能化拧紧联网系统如图5 所示,通过全过程数据采集系统及智能监控技术实现对整车生产拧紧全过程质量监控、分析,MNA1和MNA2 为复检扭矩。

图4 传统拧紧数据采集

图5 智能化拧紧联网系统

4.1 全过程数据采集系统

全流程数据采集系统由在线拧紧数据采集、返修数据采集、拧紧检测数据处理3 部分组成,实现对整车制造全过程拧紧数据的采集存储,为后续拧紧质量追溯及拧紧数据应用开发提供了基础。

4.1.1 在线拧紧数据采集系统

单车大约有400 个拧紧点需要在总装车间生产线完成拧紧装配,按照大众康采恩标准要求,对于涉及行车安全及主要功能的螺栓数据,需要进行扭矩监控及数据采集存储。数据采集系统主要由EC 拧紧设备、PLC、RFID、数据服务器组成,通过RFID 实现车辆信息与输送载具绑定,并在PLC内形成线体的车辆信息队列,当EC 拧紧设备完成螺栓拧紧后,车辆信息与拧紧信息的打包上传公司FIS 系统。

数据采集流程如下。

a.车辆进入总装车间后,拧紧服务器与上层生产管理系统通讯,获取车辆详细配置信息,并在拧紧服务器形成车辆信息数据库;

b.车辆进入线头后,通过读取托盘或吊具的RFID 标签信息,实现车与码的一一绑定;

c.车辆进入拧紧工位,系统通过读取RFID 标签,并向拧紧服务器内车辆信息数据库查询,匹配出当前车辆配置信息,拧紧服务器向EC 拧紧设备下发相应拧紧任务,并将结果通过拧紧服务器上传公司FIS 系统,实现拧紧数据采集与保存[4]。

4.1.2 返修拧紧数据采集系统

在线拧紧过程中会产生大量需要返修的拧紧点,传统方式采用不带力矩上传功能的扳手返修后写卡记录,QRK(质量检测点)手动确认完成返修结果确认。返修拧紧力矩及曲线无法上传拧紧系统,质量追溯困难,存在错拧漏拧风险,且数据纸质存储,成本浪费的同时,容易造成数据丢失[5]。

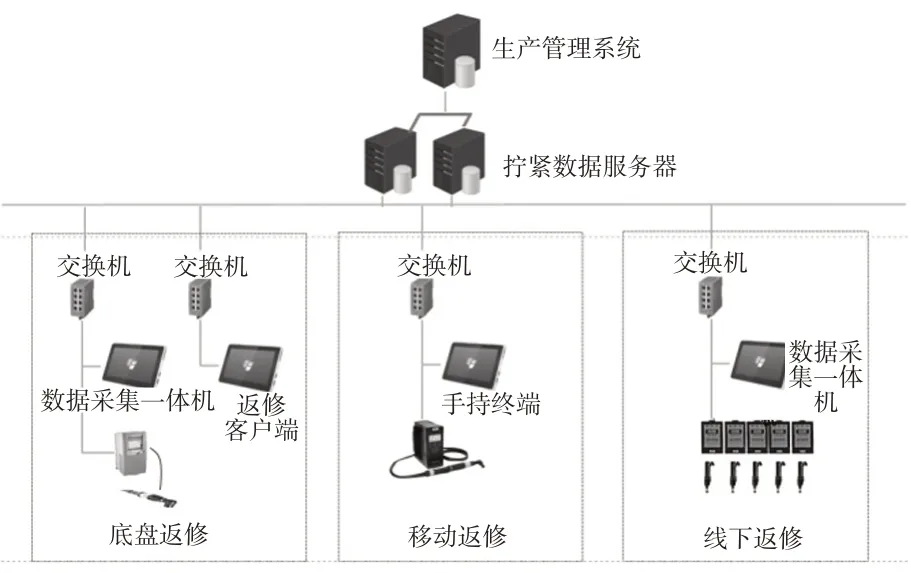

如图6 所示,返修拧紧数据采集系统通过底盘线上集中返修、主线线上移动返修、线下集中返修3 种方式实现返修数据完全采集。

图6 返修数据采集系统数据采集

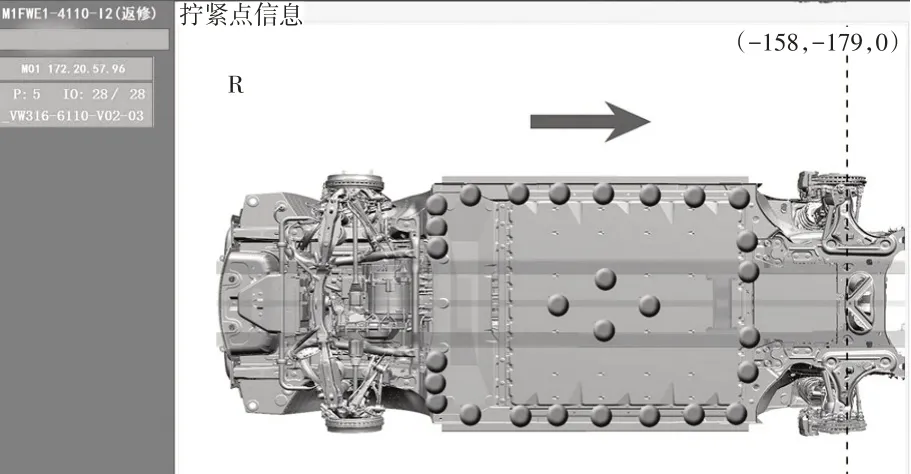

底盘线上集中返修:在总装底盘区域,由于自动化率高,产生较高的返修需求。在底盘与车身分离后,设置线上返修站,对底盘螺栓进行集中拧紧返修。如图7 所示,车辆到达固定返修工位,操作者基于拧紧操作显示屏显示,将返修拧紧轴放置于不合格螺栓下方位置,通过对EC 拧紧轴位置监控,实现拧紧能自动下载,并将最终拧紧数据上传拧紧联网系统,完成数据更新。底盘线上返修具有实时返修、返修节奏快的特点。

图7 底盘线上集中返修

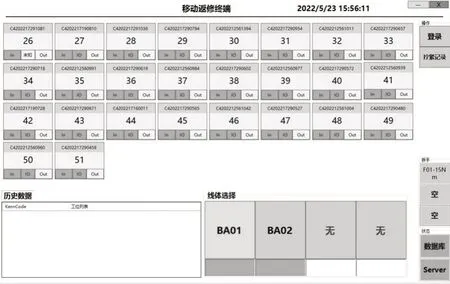

主线线上移动返修:适用于手动拧紧区域灵活返修,减轻下线集中返修压力。如图8 所示,采用可移动小车集成无线拧紧工具的方式实现流动返修,通过手持移动终端,实时查看返修信息;发现待发现车辆后,通过扫描车身码实现返修信息与车辆信息的准确绑定;通过手持移动终端确认返修拧紧点,自动完成拧紧任务下载,返修完成后拧紧数据自动上传拧紧联网系统。具有返修灵活、可跨工位的特点。

图8 主线线上移动返修

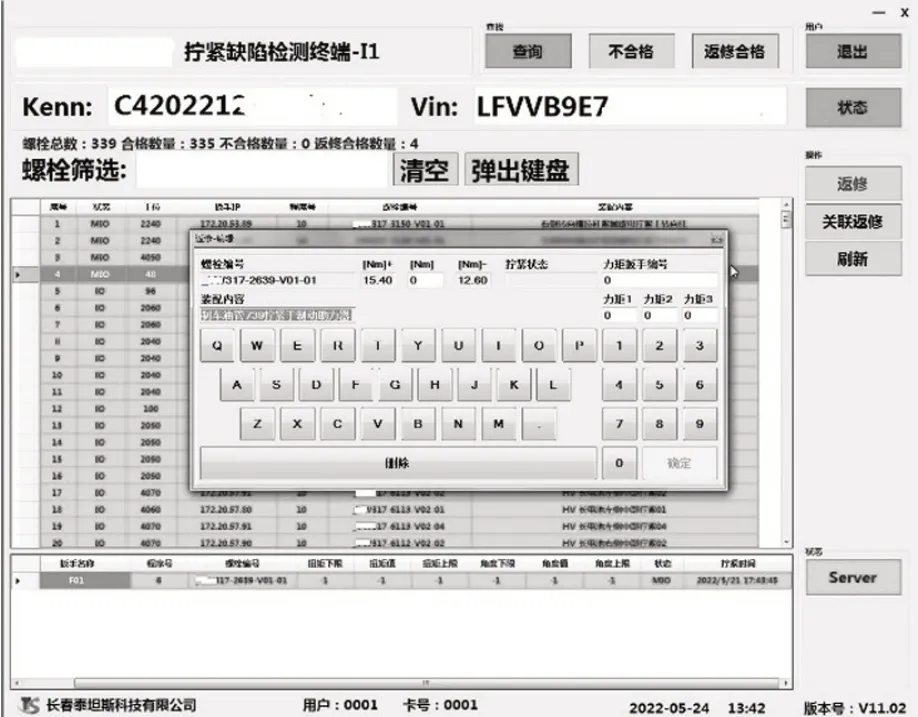

线下集中返修:集中返修,疑难返修。如图9所示,针对底盘及主线线上返修工作量大,影响节拍的拧紧点,采用下线后集中返修的拧紧方案。采用带数据上传功能的数显扳手或拧紧工具,配合可视化控制终端,实现拧紧信息查询、拧紧任务下载、拧紧数据上传的功能。

图9 线下集中返修

4.1.3 检测拧紧数据处理系统

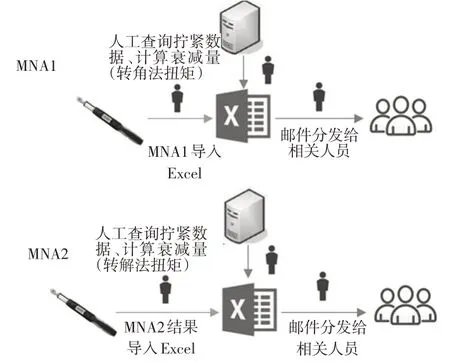

MNA1/MNA2 检测是对拧紧完成后的车辆进行抽样扭矩检测,并记录检测时间、检测车辆、检测扭矩、检测人相关信息。如图10 所示,传统的MNA1/MNA2 检测每个环节需要人员参与,查询、记录数据繁琐且费时,且数据记录在本地电脑或纸上,容易丢失。

图10 传统检测数据处理流程

如图11 所示,通过采用MNA1/MNA2 检测拧紧数据处理系统,建立拧紧联网系统与检测扳手的通讯,将检测数据自动上传拧紧系统,数据保存15年,并通过系统自动核对、记录检测结果是否符合标准。提升人员效率20%;综合统计工作状态(时间、抽检车辆数量),防止检测人员检测时间过于集中、检测车辆过于单一,从而对检测人员的工作流程起到约束作用。

图11 检测数据处理系统流程

4.2 智能监控系统

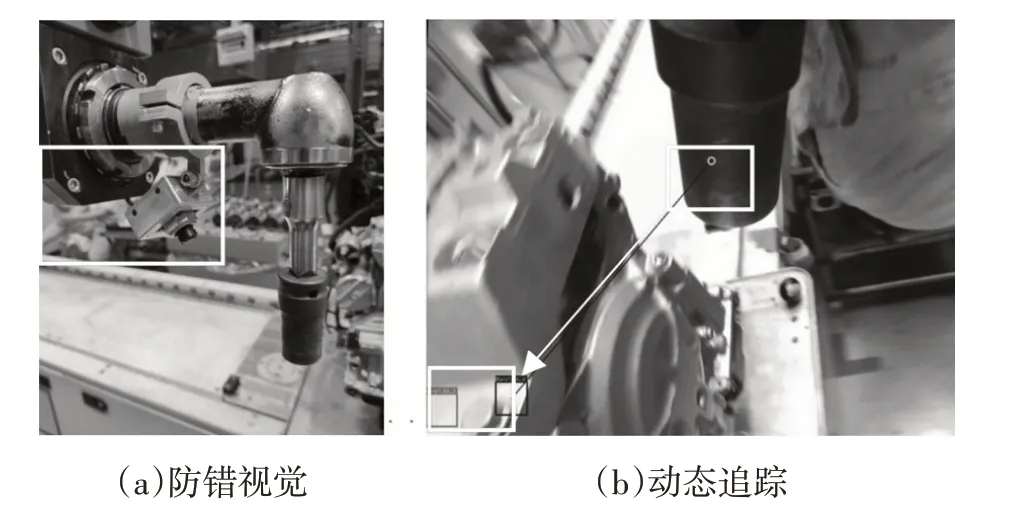

4.2.1 视觉防错技术

拧紧质量关系到整车安全及功能等关键质量,大众康采恩标准要求拧紧数据与车辆螺栓一一绑定,便于质量追溯及分析。但对于部分有明确拧紧顺序要求的拧紧点,存在操作者拧紧时拧紧顺序与工艺要求不一致,造成错拧、漏拧或未按顺序进行拧紧的风险,造成拧紧数据绑定错误,后期质量数据分析及追溯数据不准确。

如图12 所示,采用视觉拧紧防错技术,通过视觉实现螺栓位置实时定位,通过算法模型并结合拧紧网络系统自动做出判断,当拧紧位置与工艺要求有差异时,自动锁定EC,准确识别成功率>99.5%,错拧、漏拧风险降为0%,有效消除实际拧紧位置与数据存储差异,实现精准返修,提高返修效率,降低返修工时的同时消除错拧风险,保证拧紧过程质量。

图12 视觉拧紧防差错现场

4.2.2 定位防错技术

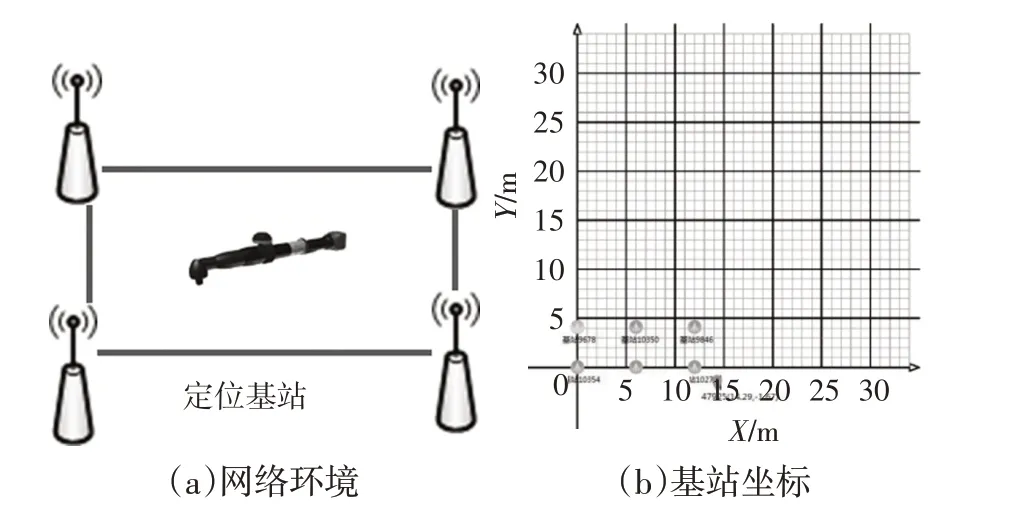

为了保证总装无线EC 的拧紧工艺规范,解决跨工位拧紧的难题,利用无线射频定位技术,搭建三维定位系统,将扳手与实际工作区域绑定,实现无线EC 位置识别,在非工作区域内锁定EC,有效消除错拧、漏拧质量风险的同时实现车间的柔性化生产。

工作原理:EC 定位防错系统硬件主要包括定位基站、定位标签与网络环境构建,并通过车间网络与拧紧服务器通讯。如图13 所示,无线定位系统使用基站的坐标作为基本参考,利用定位系统中的定位标签与无线扳手进行绑定,通过计算基站与定位标签的相对位置,定位系统就可准确识别无线EC 工作区域,一维定位至少需要2 个基站,二维定位至少需要3 个基站。通过与拧紧联网系统的交互,当EC 扳手超出规定区域时,系统自动锁定扳手,消除错拧、漏拧的质量风险。

图13 定位防差错示意

5 拧紧结果分析

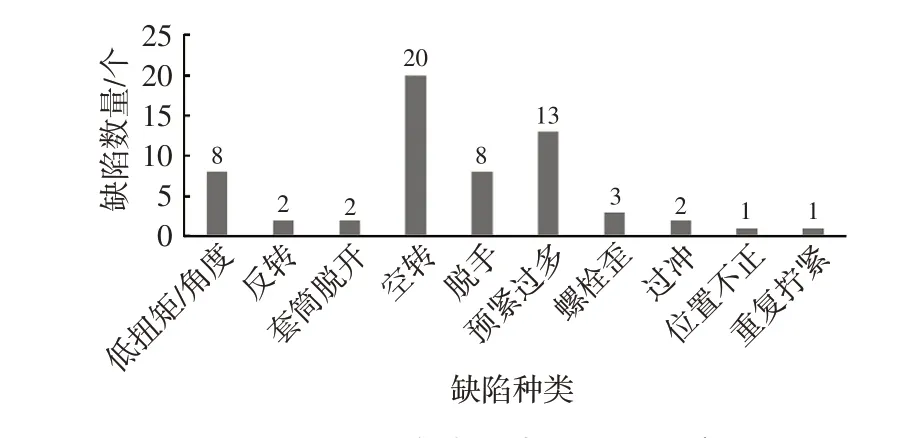

拧紧大数据分析系统是通过采集拧紧不合格曲线特征数据及拧紧设备信息,通过大数据技术对拧紧曲线进行归类,实现拧紧失效模式智能分析、拧紧设备全生命周期管理功能。

螺栓缺陷大数据分析:以问题为导向,通过提取拧紧曲线的特征量化值,包括均值、标准差、峰度、偏度、变异系数关键评价指标,建立针对具体拧紧场景下的异常工况神经网络模型,输入关键评价指标和标签数据,对批量失效拧紧曲线进行训练,获取具有曲线结果预测能力的神经网络模型,实现不合格螺栓快速分析。如图14 所示,目前神经网络模型对包括“空转”“位置不正”“脱手”和“预紧过多”在内的多种常见异常类型数据识别效果良好,平均预测时间1.8 s。问题响应由原来数小时后通过生产人员反馈变实时提醒,问题处理由20~30 min提升到<5 min,综合效率提升>90%。

图14 螺栓缺陷快速分析系统

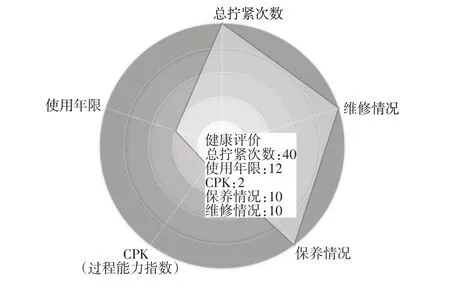

拧紧扳手全生命周期状态管理:为每把拧紧扳手建立电子身份识别卡,包含品牌、型号、使用时间、拧紧次数、标定结果关键信息。创立设备健康评估得分公式,进行健康得分计算,是未来对设备进行预测性维护和剩余寿命估计的有效依据。如图15 所示,建立数字化的拧紧工具标定及维护保养管理流程,开发标定、保养智能提醒功能,并记录维保结果,为设备精准管理提供数据基础。每年可节约共计17.8 天的标定时间,精准保养每年可节约6.5 万元。

图15 拧紧扳手全生命周期状态管理系统(健康得分雷达图)

6 结束语

智能化拧紧联网系统是一套集拧紧工艺优化,过程质量监控,拧紧数据分析的拧紧数据管理系统,不同于传统拧紧数据解决方案,智能化拧紧联网系统通过拧紧工艺数字化管理平台,将前期拧紧工艺过程数字化,提高拧紧工艺管理的实时性、准确性;通过全过程数据采集系统,实现拧紧数据的闭环管理,大大降低追溯成本;智能监控系统通过数字化方式实时监控车间拧紧设备工作状态,实现人与设备、设备与系统,系统与上层服务器的多方位通讯与检测,有效消除过程质量风险;同时,智能化拧紧联网系统将机器学习,深度挖掘融入到该系统中,通过将拧紧结果进行大数据分析,实现失效模式智能分析、拧紧设备全生命周期管理功能。