高中效过滤器对细颗粒物过滤及容尘性能研究

2022-07-21成泽林李艳菊王馨雨

成泽林,王 宇,李艳菊,王馨雨

(天津城建大学能源与安全工程学院,天津 300384)

近年来,我国室外空气污染严重,尤其是以细颗粒物PM2.5污染为主[1-2].人们约90%时间是在建筑物内工作和生活,有30%~70%的建筑室内空气污染状况出现严重超标情况[3-5].办公建筑人员密集工作时间长,室内空气质量好坏与人员健康和工作效率有直接关系.目前办公建筑室内净化PM2.5的主要技术是过滤和静电,而且过滤技术使用率更高,过滤器是空气净化设备及新风净化系统中的主要配件.在空气处理系统中加装过滤器,可以过滤大气中的细颗粒物,降低室内细颗粒物浓度,为室内提供处理过的洁净空气[6-7].高效空气过滤器虽然能够满足要求,但是在成本和运行维护等方面要付出高昂的费用,经济方面不够合理.目前众多学者都对高中效过滤器进行了研究[8-10],其中刘亮等人对F7-F9级空气过滤器进行了实验研究,发现当新风比在10%~15%范围内,室外浓度≤300μg/m3时,F8级过滤器去除PM2.5效率达到60%,可满足室内PM2.5浓度要求[11-12].因此本文对F8级两种型式的过滤器展开实验,通过空气过滤器性能实验台对过滤器容尘过程中的阻力、效率特性进行相关研究,为后期新风系统及空气净化设备选型以及能耗运行分析提供一些数据支持.

1 实验系统与方法

1.1 实验系统

参照GB/T14295—2019《空气过滤器》[13]、EN779:2012[14]、ANSI/ASHRAE 52.2—2012[15]搭建了空气过滤器性能实验台,主要用于检测一般通风用空气过滤器及其他净化装置的过滤性能(风量、阻力、效率和容尘量).

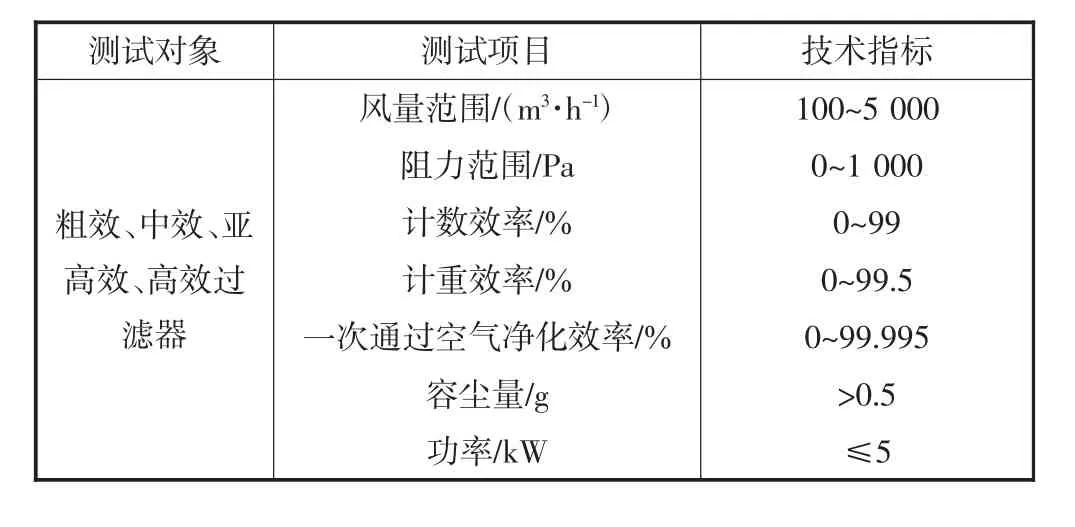

实验台结构示意图如图1所示,主要包括:风道系统、污染物发生装置、采样和测试系统.实验台在正压状态下运行,空气通过变频风机经过粗效过滤器和高效过滤器后进入测试风道.人工尘发生系统为负荷尘发尘器,发尘量在4~250 g/h范围内.阻力测试系统包括静压环、压差传感器.通过压力传感器测试待测过滤器前后两端的静压差即为受试过滤器的阻力.颗粒物采样仪器选用8530粉尘仪,用来测量受试过滤器上下游的PM2.5浓度.实验台具体参数见表1.

图1 空气过滤器性能实验台系统

表1 空气过滤器实验台技术能力指标

参照GB/T14295—2019《空气过滤器》[13]标准的要求,对空气过滤器性能实验台进行实验段空气阻力和风速均匀性调试实验.首先进行实验段空气阻力调试,在系统风量为3 400 m3/h时,不安装受试空气过滤器的情况下测得空气阻力值在0 Pa附近,符合GB/T14295—2019[13]所规定的要求.

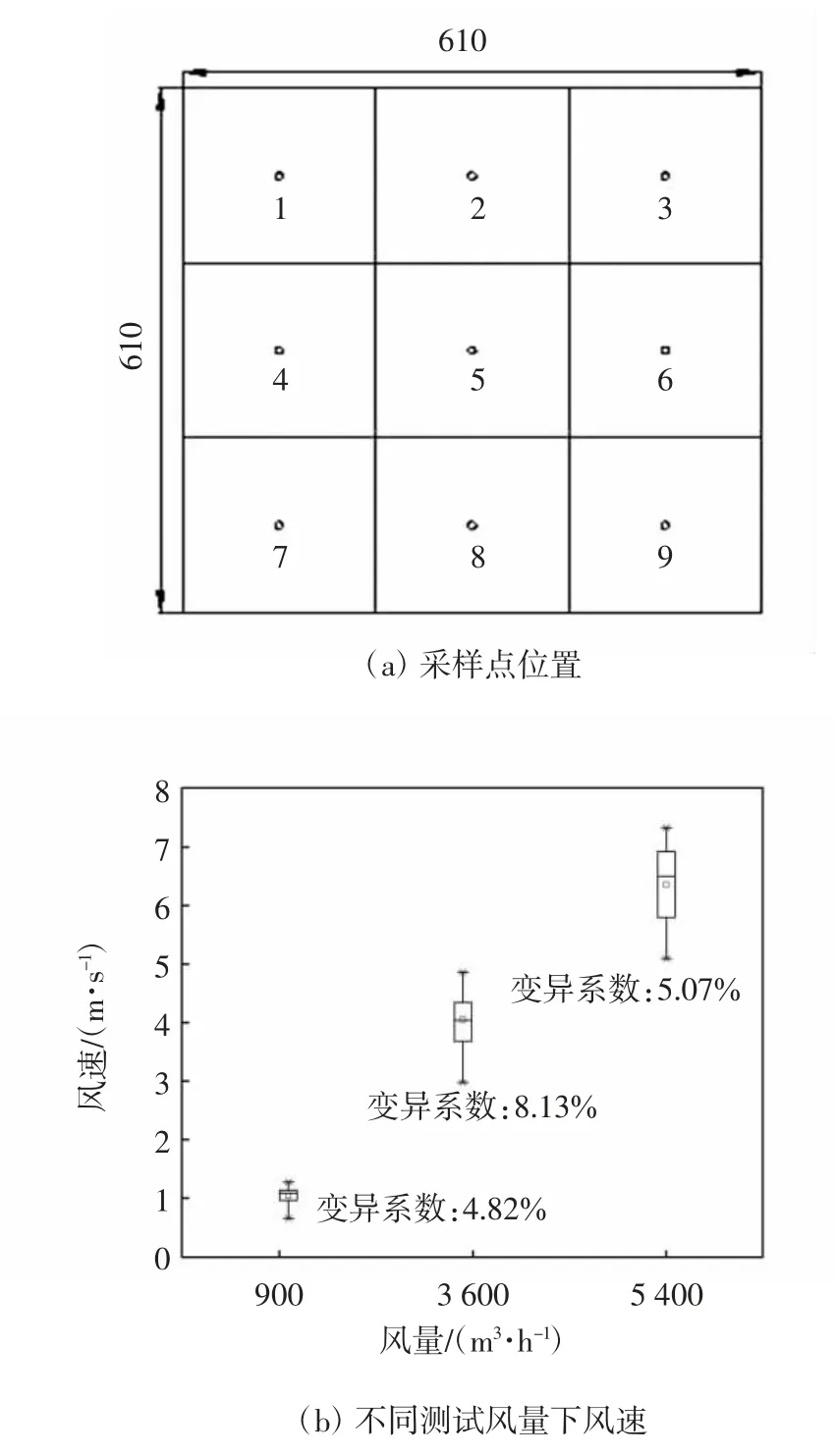

对风速均匀性调试采用9点法(将风道断面分成9份,取各份中心点为测点,各点分布如图2示),测量各点风速结果如图2所示.由图2可知,待测过滤器截面的速度场分布均匀,依据GB/T14295—2019《空气过滤器》[13]要求的风量(900,3 600,5 400 m3/h)下测得受试过滤器截面风速变异系数<10%,符合GB/T14295—2019所规定的要求.这是因为该实验台为正压系统,并且在喷嘴后面设置了穿孔板,使其在到达过滤器前,空气已经充分混合.

图2 采样点位置及风速测试结果

从调试结果可知,空气过滤器性能实验台各项性能参数满足GB/T 14295—2019《空气过滤器》[13]的要求.

1.2 实验方法

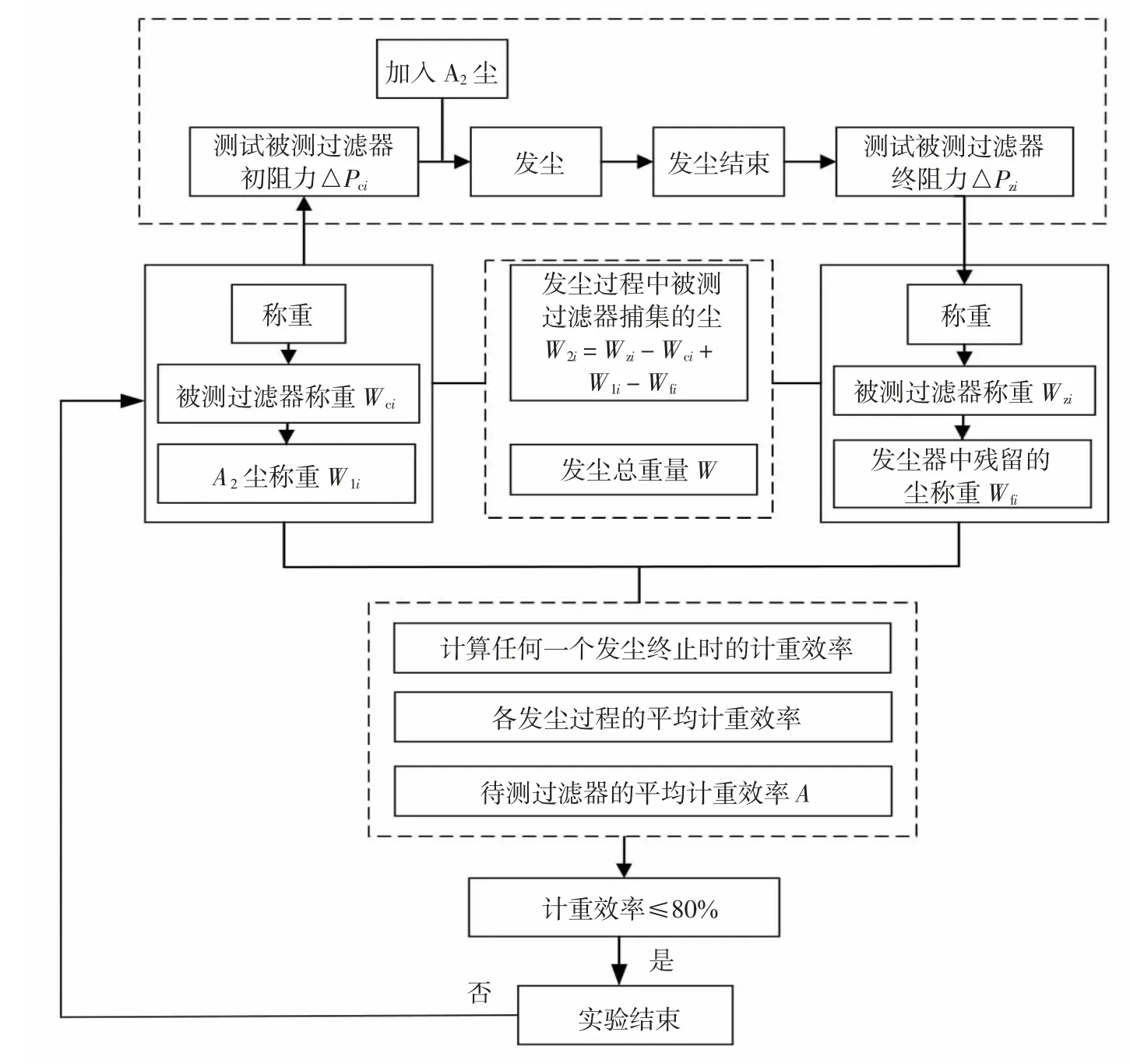

实验流程如图3所示.参照EN779:2012[14]对被测过滤器进行容尘实验,将ISO 12103-1-A2精细粉尘置于负荷尘发尘器中,粉尘以70 mg/m3的浓度吹向被测过滤器.每次发尘量约为30 g,经电子天平称量,同时利用电子天平对被测过滤器、末端过滤器和发尘器中残留的人工尘进行称量,发尘结束后依据标准计算得到每次发尘过程的过滤器容尘量和计重效率.每次发尘结束时,用8530粉尘仪对被测过滤器的上下游PM2.5浓度进行测试,用于评价过滤器对细颗粒物的过滤能力.被测过滤器的前后安装了压力传感器用来测量被测过滤器前后的压差,通过操作软件导出.参照EN779:2012[14]提出的容尘实验终止条件,即当出现计重效率低于75%计重效率峰值时,或出现两个低于85%计重效率峰值时,终止实验.

图3 容尘实验流程

1.2.1 实验尘源及过滤器

根据相关研究[10-11]发现,当室内PM2.5浓度≤300μg/m3时,F8级过滤器可有效去除PM2.5.因此本实验选用F8级袋式化纤和板式化纤过滤器,具体参数见表2,所用实验尘ISO 12103-1-A2粉尘的主要成分是二氧化硅,伴有少量其他混合物,其密度为900 kg/m3,粒径分布见图4.

表2 空气过滤器参数

图4 A2尘组分

1.2.2 性能分析指标[13]

(1)计重效率

对于任一发尘过程中的计重效率计算式为

式中:Ai为任一发尘过程结束时的计重效率,%;W1i为在该发尘过程中待测过滤器的质量增量,g;Wi为在该发尘过程中实验尘发尘量,g.

(2)PM2.5计重效率

对于颗粒物粒径≤2.5μm的计重效率计算式为

式中:G1为上游采样段小于或等于2.5μm质量浓度的平均值,μg/m3;G2为下游采样段小于或等于2.5μm质量浓度的平均值,μg/m3.

(3)平均计重效率

人工尘平均计重效率计算式为

式中:A为计重效率,%;W1i为每次发尘过程中待测过滤器的质量增量,g;W为发尘的总质量,,g;为任意一个发尘过程的平均计重效率,.

(4)容尘量

过滤器容尘量计算式为

式中:C为容尘量,g;A为平均计重效率,%;W为发尘的总质量,g.

2 实验结果

2.1 清洁状态时初阻力变化

本实验台在风道系统中设有静压环,通过测量被测试的过滤器前后的静压差来获得阻力值.首先对F8级袋式化纤过滤器和F8级板式化纤过滤器分别在850,1 700,2 550,3 400,4 250 m3/h风量下进行初阻力测试,即在没有发尘时对两种过滤器的阻力进行测试,得到初阻力随风量的变化测试结果(见图5).如图5所示:两种过滤器的阻力均随着风量的增大而增加,但是二者并不是成正比例增加的,这个结果与沈恒根[8]等学者研究得出的结论也是一致的.两种过滤器都是F8级,无论是在哪种测试风量下,袋式过滤器的阻力均比板式过滤器的阻力大.当风量为850 m3/h时,袋式过滤器的阻力比板式过滤器的阻力大40%,随着风量的增大,板式过滤器的阻力也逐渐在增加,两者之间的差值逐渐变小;当风量为3 400 m3/h时,板式过滤器的阻力比袋式过滤器的阻力大7%;当风量为4 250 m3/h时,板式过滤器的阻力比袋式过滤器的阻力大11%.

图5 清洁状态两种过滤器初阻力对比

2.2 荷尘过程中阻力变化

过滤器的过滤特性主要取决于过滤材料,依靠滤料本身以及附着在滤料表面的粉尘层进行过滤,截留空气中不同粒径的粉尘.滤料对颗粒物的过滤机理主要包括拦截效应、惯性效应、扩散效应、重力效应及静电效应.对于不同粒径段的颗粒物、不同的截面风速,各种效应所起的作用大小不一样,也有各种效应的联合作用[15].

图6为容尘过程中两种过滤器阻力随积尘量的变化.从图6中可以看出,阻力随着容尘量的增加而增加.其中板式化纤过滤器初阻力是108.3 Pa,当达到其2倍初阻力(216.6 Pa)时,过滤器的计重效率为97.8%,积尘量为33 g;当阻力增加至终阻力269.9 Pa(此时为初阻力2.5倍)时,计重效率为94.7%,积尘量为61 g.袋式化纤过滤器初阻力是97.4 Pa,当达到其2倍初阻力(194.8 Pa)时,过滤器的计重效率为96.1%,积尘量为342 g;当阻力增加至终阻力314.6 Pa(此时为初阻力3.3倍)时,计重效率为88.7%,积尘量为456 g.

通过实验发现,这两种过滤器的终阻力分别为初阻力的2.5倍和3.3倍,与过滤器终阻力达到2倍初阻力值时需更换过滤器[16]的结果不同,说明这两种过滤器的实际使用寿命高于GB/T 14295—2019[13]中规定的使用寿命.

两种过滤器从初始清洁时到容尘实验结束,板式化纤过滤器容尘量为80 g,袋式化纤过滤器容尘量为511 g.袋式化纤过滤器容尘量为板式化纤过滤器的6.4倍,这是由于两种过滤器有效过滤面积不同,其中板式化纤过滤器有效过滤面积为1.60 m2,袋式化纤过滤器有效过滤面积为5.58 m2.

图6 荷尘过程中过滤器阻力随积尘量变化

图7是两个过滤器容尘过程中单位滤速阻力变化.考虑到不同类型的过滤器具有不同的过滤面积和过滤速度,为了便于比较,分别对流动阻力和容尘量进行了归一化处理.为了从阻力变化率的角度分析不同类型过滤器在运行过程中的阻力变化情况,对不同类型过滤器的阻力与容尘量进行线性拟合,得到拟合直线的斜率.从图7可知,板式化纤过滤器的阻力增长率高于袋式化纤过滤器,是袋式化纤过滤器的1.41倍.说明在相同的风量下,袋式化纤过滤器到达到终阻力前的工作时间更长,寿命要高于板式化纤过滤器.

2.3 分级效率对比分析

本实验对不同风量下两种过滤器的分级效率进行了测试,在不同实验风量下,每次调整气溶胶发生器的KCL发生量至产生稳定浓度的气溶胶,然后测量过滤效率,即在受试过滤器的上、下游切换采样,待粒子浓度稳定后读数,总共需要至少13次计数,每次不少于20 s.测试结果如图8所示,由图8可知:袋式化纤过滤器和板式化纤过滤器在相同的实验风量下,粒径范围越小过滤器过滤效率越低;由于两种过滤器都是化纤滤料,当过滤效率达到一定值时,风量增大,过滤效率增长越缓慢.

图7 荷尘过程中两种过滤器阻力增长率对比

图8 两种过滤器分级效率变化

2.4 荷尘过程中全粒径颗粒物计重效率结果分析

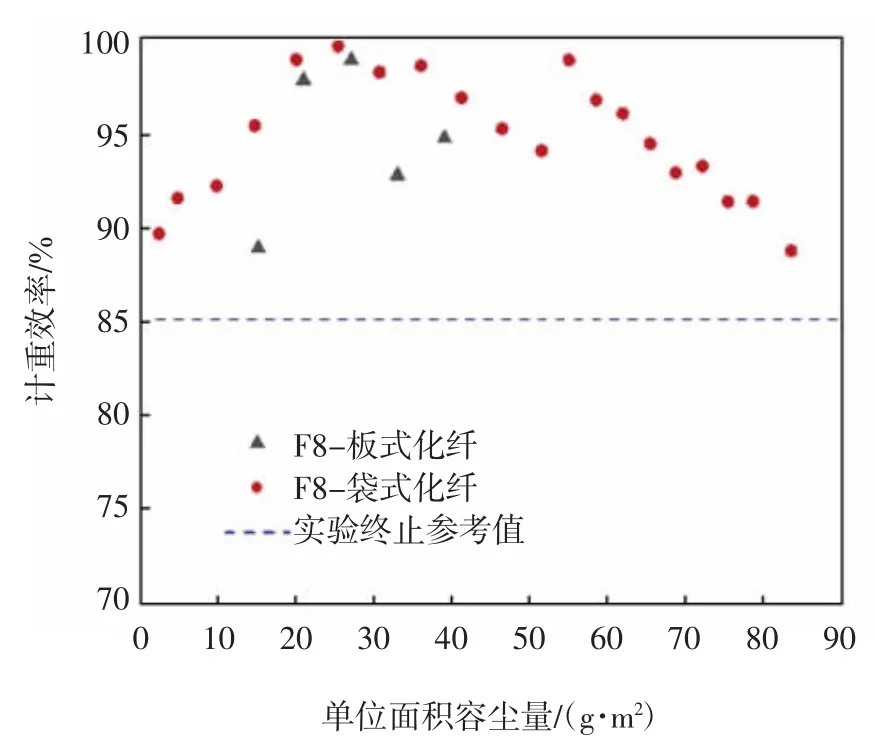

图9是两个过滤器在荷尘过程中计重效率的变化.从图9中可以看出,过滤器在容尘的情况下,过滤效率会随着容尘量的增加发生变化.过滤器在容尘阶段性能表现大致可分为三个阶段:初始内部过滤阶段、中间过渡阶段和最终表面过滤阶段.

对于刚积尘的过滤器,效率逐渐增加,这是由于在过滤器纤维表面沉积的颗粒可以充当后到颗粒的捕集体,即出现了“尘滤尘”过滤现象,之前的纤维具有过滤的功能,后面被捕集的尘也落在了纤维上,所形成捕集网空隙变小,密度变大,滤料填充率增大[16].

两个都是化纤过滤器,计重效率出现了先升高再降低再升高的现象,是由于二次扬尘(沉积在收尘极上的粉尘,因黏附力不够,受气流冲刷或振动清灰等因素的影响,使粉尘重新返回气流中的现象)的原因.同时由于化纤滤料本身就带有静电作用,当粉尘粒子到达收尘极后就开始输送它所带的负电荷,由于感应作用,粉尘粒子又获得和滤料电极相同的正电荷,并受到使它离开电极的斥力;另一方面,气体负离子流又不断地为粉尘粒子提供负电荷,这将使粉尘粒子又受到吸引力.当负离子流小,或者粉尘粒子的电阻率小,则斥力大于吸引力,这种斥力就会使沉积粉尘粒子重返气流,从而使效率降低,而当负离子流相当大,或者粉尘的电阻率大,则吸引力大于斥力,效率又在逐渐增高.当积尘一段时间后,由于滤料表面形成了密实尘饼,纤维间的空隙变小,对小粒径的颗粒物的过滤效率逐渐下降[17-19].

图9 荷尘过程过滤器计重效率变化

2.5 荷尘过程PM2.5计重效率结果分析

图10为板式化纤和袋式化纤过滤器对PM2.5细颗粒物的捕集效率随容尘量的变化.由图10可以看出,容尘过程中,板式化纤过滤器和袋式化纤过滤器对PM2.5的平均计重效率分别是94.8%和93.9%,对PM2.5的过滤效果明显,表明这两种过滤器对PM2.5浓度能够达到有效控制.

图10 容尘过程中PM2.5计重效率变化

3 结论

(1)当风量在850~4 250 m3/h范围内,袋式化纤和板式化纤两种过滤器的阻力均随着风量的增大而增加,袋式化纤过滤器的阻力均大于板式化纤过滤器的阻力;随着风量的增大,化纤过滤器的分级效率逐渐减小;两种过滤器对PM2.5细颗粒物去除平均计重效率分别是94.8%和93.9%,能够对PM2.5浓度进行有效控制.

(2)容尘过程中,当两种过滤器单位面积容尘量相同时,板式化纤过滤器的阻力增长率是袋式化纤过滤器的1.41倍.两种过滤器从初始清洁状态到容尘实验结束,袋式化纤过滤器的容尘量为511 g,板式化纤过滤器的容尘量为80 g.

(3)板式化纤过滤器初阻力为108.3 Pa,终阻力为269.9 Pa,为初阻力(108.3 Pa)的2.5倍;袋式为化纤过滤器初阻力为97.4 Pa,终阻力为314.6 Pa,初阻力(97.4 Pa)的3.3倍.

(4)通过实验发现,当风量相同时,袋式化纤过滤器的寿命要高于板式化纤过滤器,并且两种过滤器的实际使用寿命均高于过滤器使用寿命的经验值,这为后续在办公环境净化设备中选用空气过滤器提供了理论依据,同时在空气过滤器的运行和维护方面,可以适当考虑增大终阻力限值,延长过滤器使用寿命,提高过滤器的经济性.