基于Franc3D的水陆两栖飞机涉水结构损伤容限分析

2022-07-21贺尔铭李巍薛小锋贾志艳冯蕴雯

贺尔铭, 李巍, 薛小锋, 贾志艳, 冯蕴雯

(1.西北工业大学 航空学院, 陕西 西安 710072; 2.中航通飞华南飞机工业有限公司, 广东 珠海 519090)

水陆两栖飞机的涉水结构不仅长期处于高温、高湿、高盐等腐蚀环境,还经常在波浪水面滑行、起降时出现升沉、跳跃,导致较大的过载及复杂的水动力冲击,因此其涉水结构大多采用损伤容限设计,并须对其进行损伤容限分析[1]。

罗琳胤等[2]基于LS-DYNA仿真平台建立了飞机结构和水体耦合的数值模型,采用ALE耦合算法分析了飞机着水时重心过载、机身底部压力的变化过程,并研究了着水攻角、下沉速度及升力对着水过载特性的影响。Sun等[3]采用数值造波方法实现了水陆两栖飞机的波面着陆模拟,并通过水池模型试验验证了该方法的准确性。目前研究多集中于水陆两栖飞机水动载荷特性,对用于涉水结构损伤容限分析的载荷谱研究较少。

裂纹扩展分析是损伤容限分析中最重要的部分。水陆两栖飞机涉水结构主要使用铝合金制造,目前已经有一定的工作对铝合金在腐蚀环境下裂纹扩展特性进行了试验研究[4-5],测定了不同环境下铝合金的裂纹扩展参数。Meng等[6]对7075铝合金在海水腐蚀环境下,溶液浓度、温度及载荷频率对其裂纹扩展速率的影响进行了试验研究,并提出了考虑腐蚀电流、载荷频率的裂纹扩展模型。Chemin等[7]对7075-T351铝合金在TWIST随机载荷谱作用下、盐雾环境中裂纹扩展速率进行了研究。相关研究为涉水结构在腐蚀环境下的裂纹扩展仿真提供了参考。应力强度因子计算是裂纹扩展分析的基础。目前的方法主要有解析法、有限元法、边界元法、权函数法等[8-9]。其中有限元法应用最为广泛,精度较高,但其对裂纹扩展时裂纹尖端重构网格质量有较大的要求,操作较为复杂。Franc3D是美国FAC公司开发的新一代裂纹分析软件,它结合有限元软件进行断裂力学计算,具有较高的精度[10]。但该软件在进行扩展寿命计算时,内置的裂纹扩展模型未考虑载荷作用次序对寿命的影响。

本文考虑水载荷的影响,在TWIST标准运输机载荷谱的基础上,编制用于水陆两栖飞机损伤容限分析的随机载荷谱;利用Franc3D和ABAQUS联合仿真,对某涉水框结构进行腐蚀环境下裂纹扩展分析;使用Willenborg/Chang模型计算裂纹扩展寿命,并确定了检查门槛值和检查间隔,建立了水陆两栖飞机涉水结构损伤容限分析的流程。

1 损伤容限分析流程

飞机结构的损伤容限分析主要分为裂纹扩展分析、剩余强度分析及损伤检查三部分内容。其中,两栖飞机涉水结构损伤检查方法与普通飞机没有太大差异。研究表明,腐蚀环境下的裂纹失稳扩展仍受同一个Kc控制,即剩余强度不受腐蚀影响[5],剩余强度分析方法与实验室环境下相同。因此对水陆两栖飞机损伤容限分析的重点为涉水结构的裂纹扩展分析。铝合金表面在腐蚀环境下会形成腐蚀坑,裂纹往往萌发于这些腐蚀坑,相对于无腐蚀的情况,裂纹萌生寿命更短[11]。一般来说,腐蚀环境对金属结构裂纹扩展有加速作用,所以对涉水结构进行腐蚀环境下的裂纹扩展分析是很有必要的。需要通过损伤容限分析来确定检查门槛值和检查间隔,以保证飞机的飞行安全。

1.1 涉水结构的腐蚀环境

腐蚀环境对铝合金裂纹扩展有加速作用,本文采用波音方案,即Paris或Walker公式中除C以外其余常数不变,采用室温时数据,只转换公式中的常数C[12],公式为

(1)

式中:C,n为实验室空气和温度下Paris或Walker公式中的常数;mei为材料裂纹扩展环境系数。mf为频率效应;mr为对合金钢应力比下环境、频率综合效应;ωi为飞机环境加权百分数,即第i种标准实验室环境在飞机飞行环境中占的比例。对本文铝合金结构,mf,mr取1。

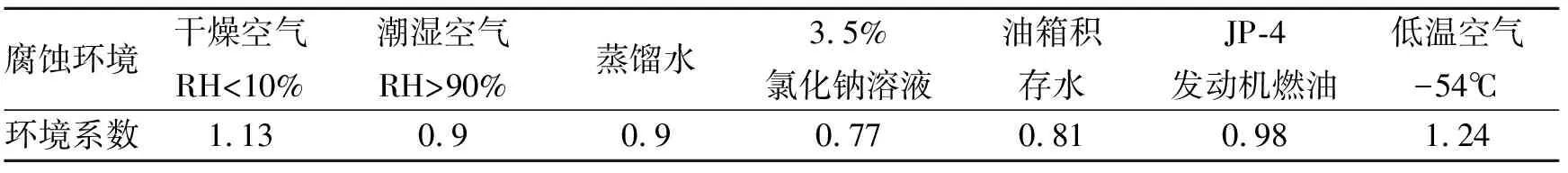

对参数C的修正体现了环境对裂纹扩展速率的影响。对于两栖飞机来说,涉水结构面临海水和淡水的腐蚀环境,腔体结构还会聚集水汽,相应地,要提高3.5%NaCl溶液、蒸馏水、潮湿空气这几种腐蚀环境的比例。2024-T3铝合金环境参数见表1。

表1 2024-T3铝合金环境参数

1.2 涉水结构的模拟载荷谱编制

通常水陆两栖飞机水上起降次数是陆上起降的4~10倍[2]。飞机在水面滑跑、起降时会承受复杂的水动载荷,其中载荷水平较大的有中高速滑行时波浪对机身船体的冲击力和水面降落时机身船体与水面的撞击力。由于缺乏水陆两栖飞机的载荷谱试验数据,本文在TWIST运输机标准载荷谱的基础上,加入水载荷对应的载荷水平及频次,作为编制水陆两栖飞机损伤容限分析载荷谱的基础。TWIST载荷谱规定了4 000次飞行循环(100周期/飞行循环),包含10类飞行类型及载荷等级[13],如表2所示。

表2 TWIST标准谱中10种飞行类型对应各级阵风载荷及机动载荷出现次数

载荷级别由Δσ/σ1g的形式给出,以载荷级别为1.3为例,则该载荷级别对应的峰谷值为

将1 000次飞行中出现次数小于10的载荷进行高载截取,即将载荷级别为1.6,1.5的载荷处理为载荷级别为1.3的载荷。TWIST原谱对地面载荷的处理办法为在每个飞行类型间增加载荷级别为-0.3的载荷循环。对于两栖飞机,将载荷水平增大至载荷级别为-0.5。文献[2]中对某型水陆两栖飞机在2/3升力情况下水面着陆进行仿真,其重心过载在-0.3g~1.3g间变化。假设应力与重心过载成线性关系,且水上起降次数为陆上起降的7倍,给每个飞行类型随机插入7组谷值为-0.3σ1g,峰值为1.3σ1g的载荷。

在Matlab中首先使用随机排序函数,模拟出不同飞行类型出现的顺序。相同幅值的峰、谷值不一定是一一对应的,对每一个飞行类型,首先分别罗列出包含的所有峰值和谷值,对峰值和谷值序列分别进行随机排序,将排序后的峰谷值一一对应,即可生成载荷序列。载荷谱中一共包含4 000次飞行、426 665个循环,如图1所示,并给出了第四个飞行循环,飞行类型为FTi的载荷谱示意图。

图1 涉水结构模拟随机载荷谱

1.3 Franc3D裂纹扩展分析

Franc3D软件工作流程如图2所示。

图2 Franc3D工作流程

插入初始裂纹并重构网格后,Franc3D可以自动合并模型提交给有限元软件进行计算,并提取应力计算结果,计算出3种开裂模式的强度因子。在设定好裂纹扩展步长后,软件自动生成新的裂纹前缘并重新划分网格,执行图中所示的循环过程,直到裂纹扩展到特定的长度。

1.4 裂纹扩展寿命分析

随机载荷谱中的超载作用后会使后续的低载的裂纹扩展速率减慢,即超载迟滞效应。常用的超载迟滞模型有Wheeler模型、等损伤模型、Willenborg/Chang模型等,其中Wheeler模型需要大量试验参数支持,后2种模型对试验参数要求低,在工程上更为常用。本文采用以残余应力理论为基础的Willenborg/Chang模型[14],其基础为Walker公式

(2)

Willenborg/Chang模型裂纹扩展方程为

(3)

(4)

式中:Rcut为应力比截止值。

当后续载荷受到前置超载影响时,应力强度因子会减小,有效应力强度因子变为

(5)

Krs为前置超载而引起的残余应力强度因子

(6)

当Reff<0时,超载塑性区减小为有效超载塑性区,则

ωOL,eff=(1+Reff)ωOL

(7)

1.5 结构剩余强度分析

可以通过断裂准则和净截面屈服2种模式来确定结构的剩余强度。根据应力强度因子表达式,由断裂准则可得结构剩余强度

(8)

式中,Kc为断裂韧度,构形因子β由(9)式确定

(9)

式中:K是应力强度因子;σe是远端应力。于是剩余强度表达式转换为

(10)

净截面屈服准则公式为

(11)

式中:A净为净截面面积;A毛为毛截面面积;σys为材料的屈服强度。

1.6 检查门槛值和检查间隔

检查门槛值是指从初始裂纹扩展至可检裂纹尺寸的时间间隔再除以分散系数

(12)

式中:Fthr为到检查门槛值的飞行次数;Finsp为检查门槛值范围,即从初始缺陷扩展至可检裂纹尺寸的飞行次数。

检查间隔为裂纹由可检尺寸扩展至临界尺寸的时间间隔除以分散系数

(13)

式中:Frep为重复检查间隔的飞行次数;Fcrit为到临界裂纹尺寸的飞行次数。

K1~K4分别为裂纹数据来源、载荷路径、环境影响、不确定因素的分散系数。

2 涉水结构损伤容限案例分析

2.1 有限元建模

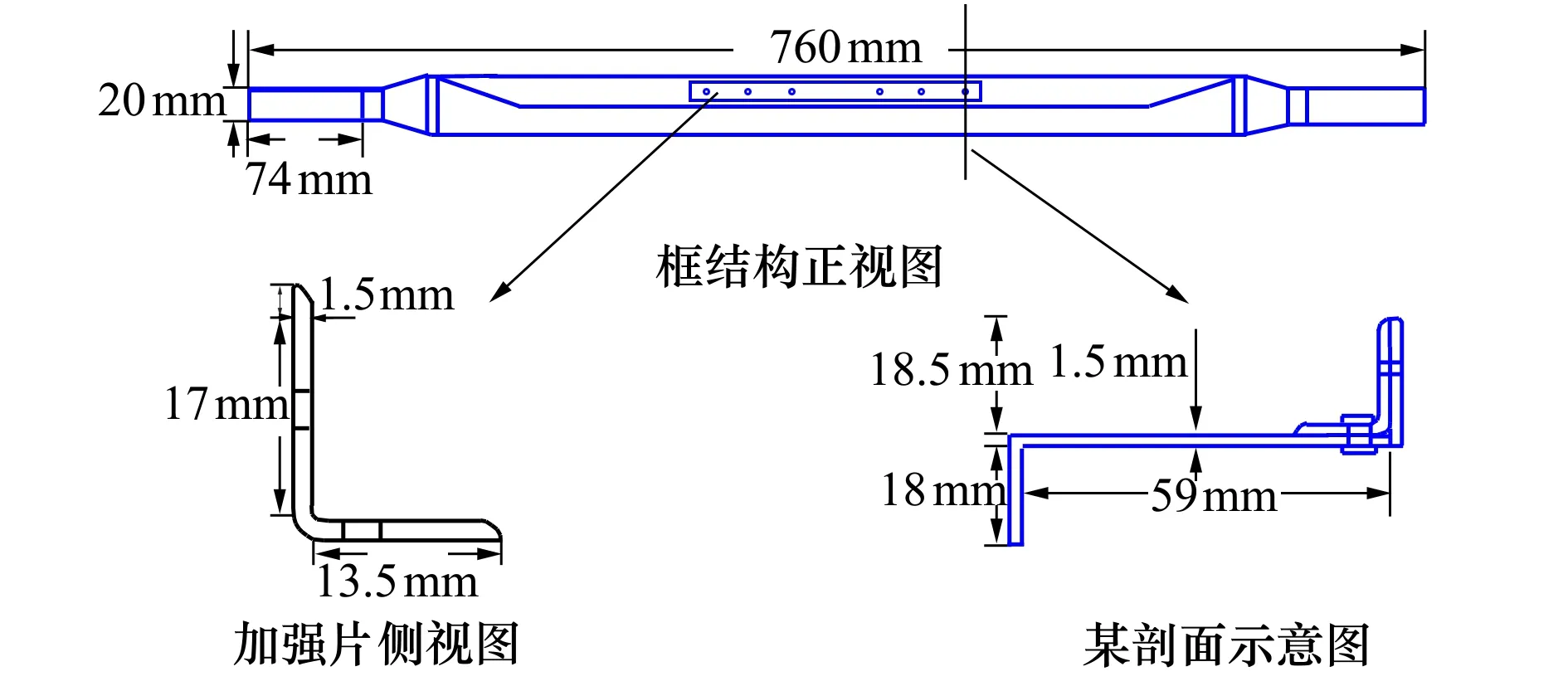

选取图3所示某型水陆两栖飞机某涉水框结构为对象,该框一侧框缘有一截面为L型加强板,材料均为2024-T3铝合金,E=72 400 MPa。加强板通过铆钉与框结构连接,该结构一端固支,在另一端施加8 kN的拉伸载荷。

图3 某涉水框结构几何模型

为保证建模的准确性,须进行网格无关性检验。采取的策略是对铆钉采用运动副建模,通过大幅改变全局单元尺寸,观察最大应力的收敛情况[15]。

表3 最大应力随网格尺寸变化情况

框结构和加强片网格尺寸分别为4,2 mm时最大应力收敛于131.9 MPa,且分析得到腹板最右侧铆钉孔处应力最大。运动副建模可以准确模拟铆钉的载荷传递,但不能得到孔边应力分布情况。在应力最大的铆钉孔处添加实体铆钉,建立有限元模型。对于远离该孔的部位,网格可以适当放宽,但在铆钉孔区域要对网格进行加密。最终在孔边网格尺寸取0.1 mm时,孔边最大应力收敛于215.5 MPa。模型一共有56 777个C3D8R网格。

图4 框结构有限元模型

图5 铆钉孔应力分布

计算得到铆钉孔处应力分布如图5所示。应力最大处为孔边垂直于拉伸方向的位置,该位置为疲劳危险点。在进行裂纹扩展分析时,将该处作为裂纹初始位置。

2.2 裂纹扩展分析

沿垂直于拉伸载荷方向,将裂纹扩展区域剖分为子模型,根据《民机结构耐久性与损伤容限设计手册》,该疲劳损伤危险点属于典型连接孔的孔边裂纹,故假设初始裂纹为1/4圆角裂纹,半径为0.127 mm,子模型相对于整体模型位置及初始裂纹如图6所示。假设该裂纹沿垂直于拉伸载荷方向,在腹板上扩展。

网格生成后软件自动合并模型提交给ABAQUS计算,并提取应力分析结果,使用M积分计算应力强度因子。如图7所示,将裂纹前缘坐标归一化,两端点坐标分别为0和1,其他各点坐标由其相对位置确定。计算得到初始裂纹的应力强度因子如图8所示。

图6 子模型及初始裂纹 图7 裂纹前缘坐标归一化 图8 初始裂纹的应力强度因子

由图8可以看出,在坐标为0处的KⅠ值较大,这是由孔边应力集中造成的。KⅡ和KⅢ远小于KⅠ,该裂纹为Ⅰ型张开裂纹。在裂纹扩展时选择最大周向拉应力准则,由该准则裂纹扩展开裂角θ0为

(14)

裂纹扩展距离由用户设定,将裂纹中点扩展距离设定为Δamid,则节点i的扩展距离为

(15)

式中,n为Walker公式中的参数。在计算出前缘各点扩展距离和开裂角后,得到各点的新坐标,对其进行拟合得到新的裂纹前缘。重新划分网格进行计算,执行图2中的循环过程。

裂纹经过18步扩展发展为穿透型裂纹,经过87步扩展后裂纹长度达到30.5 mm(投影至腹板表面的长度),各裂纹前缘如图9所示。

图9 裂纹扩展裂纹前缘示意图

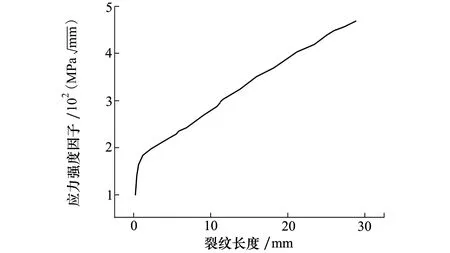

分别取各裂纹前缘归一化坐标为0,0.5,1处(即两端和中点)的KⅠ值,形成应力强度因子曲线如图10所示。

图10 各裂纹前缘的应力强度因子曲线

在扩展步为18,即裂纹发展为穿透型裂纹时,坐标为0的曲线出现了一个峰值,这是由孔边应力集中造成的。随着裂纹扩展离开孔边,该值逐渐下降,各裂纹前缘3个位置的KⅠ值较为接近。扩展步大于57时,中点的应力强度因子略大于两端的值,但前缘平均值跟中点值较为接近。因此,选择裂纹前缘中点的应力强度因子值进行裂纹扩展寿命计算。将各裂纹前缘中点扩展距离作为裂纹长度的表征。得到在8 kN拉伸载荷作用下,KⅠ与裂纹长度关系曲线如图11所示。

图11 KⅠ随裂纹长度变化曲线

2.3 裂纹扩展寿命计算

在利用Franc3D得到应力强度因子与裂纹长度关系后,使用Matlab编程计算裂纹扩展寿命。该程序流程图12所示。

图12 裂纹扩展寿命计算程序流程图

程序自动读取随机载荷谱中每个循环的峰谷值,每个循环对应的应力强度因子值由(16)式决定

(16)

式中:K(a)为当前裂纹长度下,在8 kN拉伸载荷下的应力强度因子;P为载荷谱中的载荷乘数。

2024-T3铝合金裂纹扩展参数[16]如表4所示。

表4 2024-T3铝合金裂纹扩展参数

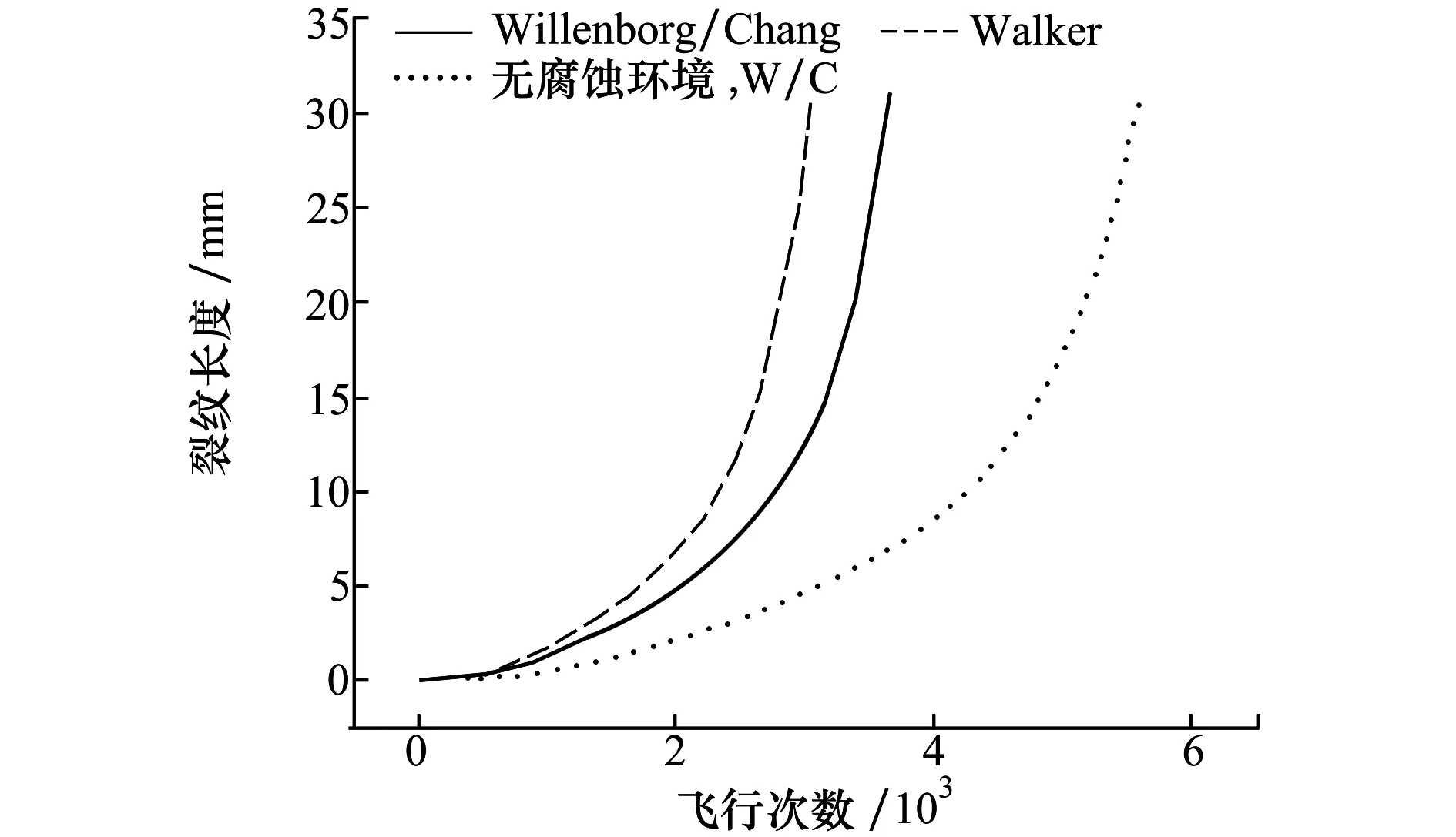

假设该框结构在海水浸泡、淡水浸泡及潮湿大气暴露的时间比例分别为30%,30%,40%,由(1)式计算得到Cs为2.368×10-10。计算得到裂纹扩展寿命如图13所示。

图13 裂纹扩展寿命曲线

在假设的腐蚀环境中,如果不考虑载荷作用次序的影响,线性累加,利用Walker公式计算得到裂纹从0.127 mm扩展到30.87 mm,共经历2 546次飞行;使用Willenborg/Chang模型计算飞行次数为2 924,超出前者14.8%。可见在使用随机载荷谱进行裂纹扩展分析,计算裂纹扩展寿命时,必须考虑超载迟滞效应的影响,否则设计会偏于保守。而无腐蚀条件下,使用W/C模型计算得到寿命为4 490次飞行,腐蚀环境导致其寿命降低34.87%。

2.4 剩余强度分析

根据中国民航适航标准[17]相关规定,该结构剩余强度要求值为140 MPa。根据(9)、(11)式,可得剩余强度与裂纹长度关系如图14所示。临界裂纹长度为29.7 mm,对应的飞行次数为2 913次。

图14 剩余强度-裂纹长度变化曲线

2.5 检查门槛值和检查间隔

该结构尺寸较小,不易目视检查,故采取无损检测中的渗透法进行检测。查阅手册[12]得到该检测方法对该类结构可以检测到的裂纹最小尺寸为6.35 mm,对应的飞行次数为2 137次。裂纹从最小可检尺寸扩展到临界尺寸共经历776次飞行。对于该结构,根据手册[12],K1~K4取值分别为2,3,1,1,则检查门槛值和重复检查间隔分散系数分别为2和3。由(12)~(13)式,得到检查门槛值为1 068次飞行,检查间隔为258次飞行。

3 结 论

对涉水结构进行损伤容限分析是保障水陆两栖飞机飞行安全的重要组成部分。本文利用Franc3D和ABAQUS软件联合仿真,建立了腐蚀环境及包含水动力的随机载荷共同作用下水陆两栖飞机涉水结构件的损伤容限分析的工程方法。得出以下结论:

1) 在TWIST载荷谱上加入水动力冲击对应的载荷水平及频次,编制了涉水结构的模拟随机载荷谱。

2) 某涉水框结构孔边裂纹在腐蚀环、模拟随机载荷谱共同作用下的裂纹扩展寿命为2 924次飞行,较不考虑超载迟滞效应的裂纹扩展寿命提高了14.8%,且腐蚀环境使其寿命大约降低34.87%。并确定其检查门槛值、检查间隔分别为1 068,258次飞行。

3) 以Franc3D计算结果为基础进行二次开发,使用合适的裂纹扩展模型计算裂纹扩展寿命,可以满足工程实际需求,本文分析方法同样适用于实测的涉水结构载荷谱。

4) 通过本文结果说明,载荷作用次序对裂纹扩展寿命有较大的影响,在进行涉水结构损伤容限分析时必须考虑。此外,腐蚀环境对裂纹扩展寿命有显著的降低作用,需要对涉水结构进行合理的腐蚀防护。